Damaszener Stahl

Der Begriff Damaszener Stahl (auch: Damaszenerstahl und Damast), abgeleitet von Damaskus (arabisch دمشق Dimaschq), bezeichnet einen Werkstoff aus einer oder mehreren Eisen-/Stahlsorten, der in poliertem oder geätztem Zustand eine klare Struktur aus mehreren sich abwechselnden Lagen unterschiedlichen Ausgangsmaterials erkennen lässt.

Heute bezeichnet der Begriff Damaszenerstahl vor allem den Schweißverbundstahl, der bereits seit mehr als 2000 Jahren in Europa hergestellt wird. Dieser Stahl ist wegen seiner dekorativen Musterung wieder beliebt.

Ursprünglich wurde der über Damaskus nach Europa importierte Tiegelstahl (Wootz), der bis Anfang des 18. Jahrhunderts im indisch-persischen Raum hergestellt wurde, als Damaszenerstahl bezeichnet. Das genaue Herstellungsverfahren ist nicht bekannt. Auch dieser Stahl weist eine Musterung auf, die durch eine Ätzung sichtbar gemacht werden kann. Sie ist jedoch nicht so ausgeprägt wie beim Verbundstahl.

Der Schweißdamaszenerstahl

Das Ausgangsmaterial Eisen oder Stahl

Stahl ist eine Legierung von Eisen mit anderen Elementen, hauptsächlich Kohlenstoff, die nicht einheitlich definiert ist. Nach DIN EN 10020:2000–07 darf der Kohlenstoffgehalt des Eisens nicht über 2,06 % Masseanteil liegen, es handelt sich sonst um Gusseisen. Eine Unterscheidung zwischen Eisen und Stahl ist im Zusammenhang mit alten Herstellungsverfahren nicht möglich, da gediegenes (chemisch reines) Eisen in der Natur so gut wie nicht vorkommt. Klingenfähiger Stahl zeichnet sich durch einen Kohlenstoffgehalt von etwa 0,5 bis 1,2 % aus und sollte hochrein sowie gut schweiß- und schmiedbar sein.

Das Ausgangsmaterial zur Herstellung modernen Damaszenerstahls sind Stähle mit unterschiedlichem Gehalt an Begleitelementen. Wichtigste die Eigenschaften bestimmende Begleitelemente sind Kohlenstoff, Mangan, Silizium und Nickel. Stähle mit definierten chemischen Zusammensetzungen konnten bis in die Neuzeit nicht gezielt hergestellt werden.

Das einzige Verfahren zur Erzeugung von Eisen war bis in das Spätmittelalter die Verhüttung von Eisenerz im Rennofen. Das Produkt dieses Verfahrens ist sogenannter Eisenschwamm, auch Luppe genannt. Da die Luppe einen sehr unterschiedlich verteilten Kohlenstoffgehalt und Schlacke-Einschlüsse ausweist, musste das Material erst homogenisiert und zu einem brauchbaren Barren geschmiedet werden, was durch mehrfaches Ausschmieden, Falten und Feuerschweißen erreicht wurde. Das Verfahren nennt sich Raffination oder Gärben. Erst ein so homogenisierter Werkstoff hat vorhersagbare, gleichmäßige Eigenschaften. Durch bestimmte Techniken (Frischen, Zementieren) konnte eine gezielte Verringerung oder Erhöhung des Kohlenstoffgehalts erreicht werden. Zusammen mit der Kenntnis der richtigen Wärmebehandlung des Materials konnten die technischen Eigenschaften sehr genau festgelegt werden.

Unterschiede von Raffinierstahl und Schweißdamaszenerstahl

Die Übergänge von Raffinierstahl zu Damaszenerstahl sind fließend. Bei beiden Begriffen handelt es sich um Schweißverbundstahl.

Raffinierstahl entsteht bei der Herstellung des Rohstoffs, wenn als Grundlage kein flüssiges Eisen verfügbar ist. Dies ist der Fall bei der Rennofenproduktion. Ziel der Raffination ist die Homogenisierung der Luppe zu einem Material mit durchgängig gleicher Zusammensetzung. Raffination ist somit ein Teil des Herstellungsprozesses des Rohmaterials.

Damaszenerstahl ist die gewollte Kombination verschiedener Rohmaterialien, um bestimmte Eigenschaften im Produkt zu gewährleisten. Im Ursprung ging es dabei nicht um die Erzeugung von Mustern, sondern lediglich um Homogenisierung. Der wikingische Damaszenerstahl war eine Kombination aus verschiedenen Eisensorten, deren eine Phosphor enthielt, was sich bei der abschließenden Ätzbehandlung als metallisch-silbrig darstellte, während andere Komponenten eher dunkel waren. So war schließlich auch die Herstellung eines Musters möglich.

Die Verschweißung von identischen Eisen-/Stahlsorten sowie Eisenschrott (OROSHIGANE) für die Herstellung einer Klinge, wie es die japanischen Schwertschmiede handhaben, führt nicht zu einem deutlichen Schweißmuster (= Damast). Hier geht es nur um die Homogenisierung und die Einstellung bestimmter Eigenschaften.

Schweißverbundstahl ist die Definition für Raffinierstahl, der aus mehreren Stücken unterschiedlicher Ausgangsmaterialien per Feuerschweißung zusammengesetzt wurde. Eine Analyse fällt bei manchen archäologischen Funden schwer.

Moderner Stahl, in flüssiger Form gewonnen, ist kein Raffinierstahl. Eine Raffination ist nicht vonnöten, da durch die flüssige Form eine ausreichende Durchmischung der Elemente gegeben ist. Ein Damaszenerstahl kann aus modernen Stählen hergestellt werden, insofern sie sich feuerschweißen lassen.

Anforderungen an Waffenstahl

Aus den Eigenschaften des gehärteten Stahls entspringen die Probleme bei der Herstellung von Blankwaffen, beispielsweise von Schwertern. Ein Schwert muss wegen seines Einsatzzwecks hohen Schockbelastungen standhalten, muss scharf bleiben und darf weder brechen noch sich verbiegen.

Mit Hilfe der Wärmebehandlung (Härten und Anlassen) kann man Stählen unterschiedliche Eigenschaften verleihen. So können Klingen hergestellt werden, die sehr lange scharf bleiben und sich nicht verbiegen, jedoch spröde sind und relativ leicht brechen. Ebenso kann man dem Klingenstahl durch geeignete Wärmebehandlung unter Hinnahme etwas geringerer Härte mehr Zähigkeit verleihen. So können Klingen gefertigt werden, die nicht leicht brechen, allerdings auch nicht so lange scharf bleiben. Der Mythos von "harten" und "weichen" Schichten im Damaszenerstahl ist allerdings nicht die Lösung für die frühmittelalterlichen Schwertschmiede gewesen, denn sie setzten ihren Damast – meist aus dekorativen Gründen – lediglich im Klingenkörper und nicht in der Schneide einer Klinge ein.

Härtbarkeit

Eine der wichtigsten Eigenschaften von Stahl, die seine Überlegenheit gegenüber der Bronze ausmacht, ist seine Härtbarkeit. Stahl wird gehärtet, indem glühende Werkstücke möglichst schnell abgekühlt werden. Dies kann zum Beispiel in kaltem Wasser oder Öl erfolgen. Seit wann dieser Härtungsprozess bewusst und gezielt angewendet wird, ist nicht genau nachvollziehbar, war aber wohl schon den späten Kelten bekannt. Es ist zu vermuten, dass dieser Effekt schon früh bemerkt wurde, da bestimmte gewollte Kombinationen verschiedener Rohmaterialien nur mit einer späteren Härtung sinnvoll waren. Grundsätzlich kann Stahl auf seine volle Härte von 62 bis 67 HRC gebracht werden. Da die Einhärtung (Tiefenwirkung des Härtens im Material) bei niedrig legierten Kohlenstoffstählen auf ca. 4 mm begrenzt ist, konnten schon früh Werkzeuge und Klingen aufgrund ihrer geringen Materialquerschnitte voll gehärtet werden. Es existieren Bodenfunde aus der Römerzeit, bei denen die Klingen Härtegrade über 66 HRC aufwiesen.

Beim Härten bilden sich mikrokristalline Strukturen der Kohlenstoffverbindungen im Metallgitter, die über eine hohe Festigkeit und Härte verfügen. Erst Eisen mit einem Kohlenstoffgehalt von mehr als 0,22 % ist härtbar. Mit Erhöhung des Kohlenstoffgehalts tritt eine Erhöhung des Härtegrads ein. Der Stahl wird damit spröder, fester und verschleißärmer. Allerdings bestimmt nicht allein der Kohlenstoffanteil die mechanischen Eigenschaften des Stahls. Andere Legierungselemente wie Phosphor (Stahlschädling, macht Eisen spröde), Mangan (macht Eisen zäh, verbessert die Härtbarkeit) oder Silizium (macht Eisen ebenfalls zäh) spielen eine Rolle.[1]

Geschichte und Entwicklung

Eine Theorie zur Entwicklung des Damaszenerstahls in Europa besagt, dass dieser ein Versuch war, die orientalische Kunst zu kopieren. Die Annahme ist so nicht zu bestätigen, da Klingen aus Damaszenerstahl bereits seit der vorrömischen Eisenzeit in Europa zu finden sind, orientalischer Tiegelstahl jedoch erst ab dem 17. Jahrhundert bekannt ist. Lediglich der Begriff ist von der Bezeichnung des orientalischen Stahls übernommen. Es ist davon auszugehen, dass der Stahl in früheren Zeiten keine eigene Bezeichnung hatte und unter den Begriff Gärbstahl fiel. Die bislang ältesten Nachweise für gewollten Damaszenerstahl sind keltische Schwerter aus Streifendamaszenerstahl aus der Zeit um etwa 300 v. Chr.[2]

Für die Schmiede des Altertums war es zunächst wichtig, dass das im Rennofenprozess erzeugte Renneisen (auch Luppe genannt) überhaupt schmiedbar war. Die damaligen Schmiede konnten den Kohlenstoffgehalt nur ungefähr beurteilen, Schlacken aus dem Metall entfernen und eine gewisse Homogenisierung des Eisens bewirken. Aufgrund des aufwändigen Prozesses der Eisenerzverhüttung trennte sich schon früh die Rohstoffherstellung ab, sodass Schmieden Eisenbarren in unterschiedlichen Qualitäten als Handelsware zur Verfügung standen.[3] Untersuchungen an frühen Klingen zeigen, dass besonders im Schneidenbereich relativ reiner Stahl verarbeitet wurde.

Ein Grund für die Entwicklung von Damaszenerstahl im Altertum und im frühen Mittelalter war, dass die im Rennofenverfahren gewonnenen Stähle nicht immer von gleicher Qualität waren, weil die Verhüttungsverfahren keine standardisierten Stähle erzeugen konnten. Beimengungen wie Kohlenstoff, Phosphor und Schwefel beeinflussten die Qualität und erforderten häufig Nacharbeitung für die gezielte Steuerung der Eigenschaften des fertigen Produkts. Die Schmiede konnten somit die verschiedenen Qualitäten gezielt zur Herstellung bestimmter Produkte wie Schwerter oder Hufeisen auswählen.

Möglicherweise wurde mit der Zeit erkannt, dass Klingen aus unterschiedlichen Stählen leistungsfähiger waren. Eisenklingen mit einem Einsatz aus Stahl in der Schneide waren schnitthaltiger als jene, die nur aus einem einzigen Stück Eisen gefertigt wurden. Verantwortlich dafür waren die unterschiedlichen Kohlenstoffgehalte und die Wärmebehandlung. Dabei wurde in der Schmiede auch schon Recycling betrieben, denn aus alten Werkzeugen hergestellter Stahl wurde bei antiken und mittelalterlichen Waffen und Arbeitsgeräten gefunden. Schon in der Hallstattzeit fanden sich Schwerter aus verschiedenem Raffinierstahl, der nach einer Ätzung dem sogenannten wilden Damast ähnelt.[4] Bei diesem ist noch keine beabsichtigte oder regelmäßige Struktur erkennbar.

Damaszenerstahlstrukturen lassen sich in manchen Fällen an Bodenfunden erkennen, da die verschiedenen Schichten des Stahls unterschiedlich schnell korrodieren. Hierdurch kommt die Struktur des Stahls zum Vorschein. Ein korrodierter Bodenfund, der unterschiedliche Stahlschichten erkennen lässt, ist nicht zwangsläufig aus Damaszenerstahl, auch korrodierter Raffinierstahl/Gärbstahl zeigt lagenartige Strukturen. Dabei zeigt schlecht raffinierter Stahl meist deutlichere Strukturen als fein raffinierter Stahl.

Die Kelten brachten Eisen in Form von Spitzbarren in den Handel, deren dünn ausgeschmiedete Enden zur Überprüfung der Qualität des Werkstoffs gebrochen oder gebogen werden konnten und so einen Rückschluss auf die Reinheit und Duktilität des Materials zuließen. Solche Barren wurden oft über große Entfernungen gehandelt und waren in handelsüblichen Größen im Umlauf, welche bis über 11 kg wogen. Für ein Schwert wurde viel Ausgangsmaterial mit einem gewissen Gehalt an Kohlenstoff benötigt, um der Klinge Härte zu verleihen. Das führte schon früh zu einer Spezialisierung im Schmiedeberuf. Da die Barren manchmal aus verschiedenen Verhüttungsgebieten stammten, konnten sie unterschiedliche Verunreinigungen und Begleitelemente enthalten, hauptsächlich Kohlenstoff und Phosphor.

Diese Entwicklung fand einen ersten Höhepunkt in der Latène-Zeit mit den Knollenknaufschwertern der Kelten, die wahrscheinlich bewusst aus Schweißverbundstahl gefertigt wurden.[5] Ob die Anfänge der Verwendung von Schweißverbundstahl in der Kultur der Kelten zu finden sind, ist jedoch nicht bekannt. Es ist möglich, dass die Technologie von anderen Völkern, beispielsweise den Skythen, übernommen wurde.

In römischen Berichten wurden die Schwerter der Kelten allerdings als qualitativ schlecht dargestellt. So heißt es in einer römischen Überlieferung: „Die keltischen Krieger mussten sich des Öfteren aus dem Schlachtgetümmel hinter ihre Reihen zurückziehen, um ihre Schwerter mit dem Fuß wieder gerade zu biegen“. Das muss allerdings keinen Widerspruch bedeuten: Es ist denkbar, dass es schlicht unmöglich war, ein gesamtes Heer mit Waffen von höchster Qualität auszustatten. Die gesellschaftliche Stellung und die finanziellen Mittel eines Kriegers hatten möglicherweise einen Einfluss auf seine Ausrüstung. In diesem Zusammenhang muss zwischen verschiedenen keltischen Stämmen differenziert werden. Die Kelten bestanden aus vielen Einzelstämmen, die untereinander oft im Krieg standen. Unterschiede in der Schmiedekunst zwischen den Stämmen wären daher nicht verwunderlich. So war beispielsweise der keltische Stamm der Noriker für seine Schmiedewaren, insbesondere seine Schwerter, berühmt und war gewissermaßen „Hauslieferant“ der reichen Römer. Bei den römischen Berichten über die schlechten Schwerter der keltischen Gallier (siehe z. B. gallischer Krieg) kann es sich zudem um Propaganda handeln.

In der römischen Kaiserzeit fand ebenfalls Schweißverbundstahl Verwendung, allerdings sind Funde aus dieser Zeit rar.

Die Germanen schufen zur Zeit der Völkerwanderung hervorragende Waffen mit äußerst kunstvollen Damaszenerstahlarbeiten, die zudem differentiell gehärtet wurden (‚wurmbunte‘ Klingen).[6] Hier stand erstmals nicht nur die Funktionalität im Vordergrund, sondern die künstlerische Umsetzung – wobei eine kunstvolle Klinge eine hohe Funktionalität versprach. Viele Schwerter trugen Namen und waren nahezu Kultobjekte.

Es wurden germanische Saxklingen und spätrömische Schwerter gefunden, die in der Härtung japanischen Samurai-Schwertern gleichkommen. Dies wurde entdeckt, indem ausgesuchte Klingen nach traditioneller japanischer Politur behandelt und so Erkenntnisse über deren Herstellung und inneren Aufbau gewonnen wurden.[7][8]

Im Laufe der Zeit lernten die Schmiede, die Falt- und Torsionsvorgänge so zu kontrollieren, dass sie bestimmte Muster gezielt herstellen konnten. Das ist vor allem von den Wikingern und Franken bekannt.

Ab dem späten Mittelalter gab es Hochöfen, die Eisen verflüssigen konnten und qualitativ hochwertiges, schmiedbares Roheisen erzeugten. Die bis dahin bestehenden Prozesse der Renneisenerzeugung und die damit verbundene Raffinierung wurden abgelöst. Dadurch verlor das aufwändige Verfahren der Herstellung von Damaszenerstahl an Bedeutung. Erst ab dem späten 17. Jhdt. fand dieser wieder vermehrt Verwendung, vorrangig für Läufe von Feuerwaffen.

Mit der Verfügbarkeit von gutem, billigem Stahl zur Zeit der industriellen Revolution verlor der Damaszenerstahl endgültig an Bedeutung.

Herstellung des Ausgangsmaterials und Hintergrund

Das im Rennofen im Wechsel mit Holzkohle aufgeschichtete Eisenerz (oft Raseneisenstein) wurde auf hohe Temperaturen (etwa 1250 °C) gebracht, wodurch das Gestein aufschmolz und als Schlacke ablief. Das enthaltene Eisenoxid wurde durch die Reaktionsgase im Ofen in der festen Phase zu Eisen reduziert, das am Ende des Prozesses als Luppe am Boden des Rennofens vorlag. Der poröse Eisenschwamm war durchsetzt mit Schlacke- und Kohlenresten und wies je nach Lage im Ofen unterschiedliche Gehalte an Kohlenstoff auf. Das Verfahren wird Direktreduktion genannt.

Um verwendbares Material zu bekommen, musste die Luppe durch weitere Bearbeitung in speziellen Raffinationsöfen oder im Schmiedefeuer gereinigt (raffiniert) und in die Form eines Halbzeugs überführt werden. Ein für diese Art der Stahlherstellung entscheidender weiterer notwendiger Verfahrensschritt!

Ziel des Raffinierens ist es, die Verunreinigungen auszutreiben und den Eisenschwamm in einen kompakten, homogenen Werkstoff zu verwandeln. Das Raffinieren bestand im Wesentlichen aus dem kontinuierlichen Wiederholen von Feuerschweißungen des Werkstoffs mit sich selbst. Dabei wurden die Hohlräume der Luppe geschlossen, die Verunreinigungen weitgehend ausgetrieben und der verbleibende Rest sehr fein im Werkstoff verteilt. Dieser Schritt kann als eine entscheidende Schlüsseltechnologie für die Herstellung von frühen Eisenprodukten und Schweißdamaszenerstahl angesehen werden.

Ein technisch noch wichtigerer Schritt der Eisenherstellung ist das Frischen. Ziel des Frischens ist es, den Kohlenstoffgehalt auf das gewünschte für das Endprodukt notwendige Niveau zu senken. Dieser Prozess erfolgt während der Eisenherstellung im Schmiedefeuer.

Bereits früh war das „Aufkohlen“ – Zementieren genannt – bekannt. Dabei handelt es sich um ein Verfahren, welches eine Erhöhung des Kohlenstoffgehalts im Eisen zum Ziel hat. Es diente der Erzeugung von härtbarem Stahl.

Mit der Kenntnis dieser drei Techniken wurde die Einstellung des Kohlenstoffgehalts und damit gleichzeitig die Einstellung der Grundeigenschaften des Stahls beherrscht. Unter Verwendung der passenden Methode bei der Wärmebehandlung konnten diese Eigenschaften wie hart, zäh, weich, spröde, verschleißfest, elastisch usw. bezogen auf den gewünschten Verwendungszweck hervorgehoben und gezielt erzeugt werden.

Herstellungsprozess von Schweißdamaszenerstahl

Nicht industriell hergestellter Damaszenerstahl wird heute noch ähnlich wie früher hergestellt, jedoch gestützt durch technische Neuerungen. Der Prozess ähnelt dem Verfahren des Raffinierens von Stahl durch Feuerschweißen.

Am Anfang werden mehrere (meist 3 bis 15) Schichten (meist zwei oder drei) unterschiedlicher Ausgangsmaterialien abwechselnd übereinander gelegt und fixiert (gelegentlich per Elektroschweißen, wenn man ein Verschieben der Schichten sicher ausschließen möchte). Im Anschluss wird der entstandene Block erhitzt und feuerverschweißt. Der Verbund wird anschließend längs oder quer getrennt, aufeinandergelegt und wieder verschweißt (Falten). Die Prozedur wird ähnlich der Herstellung von Blätterteig mehrmals wiederholt.

Glühendes Blechpaket mit schmelzendem Borax

Glühendes Blechpaket mit schmelzendem Borax Schmieden mit einem Fallhammer

Schmieden mit einem Fallhammer Schmieden mit einem Fallhammer

Schmieden mit einem Fallhammer Endprodukt: Mehrlagiger Damaszener-Stahl

Endprodukt: Mehrlagiger Damaszener-Stahl

Für modernen Damaszener-Stahl finden unterschiedliche Stähle Verwendung wie

| Europäische Stähle: | |

| ck45 | einfacher Kohlenstoffstahl mit guter Zähigkeit |

| C60 | Kohlenstoffstahl, zäh, gut härtbar |

| C105W1 | Kohlenstoffstahl höchster Güte und Härte für Hochleistungsdamaszenerstähle und als Ausgangsmaterial für Raffinierstähle. |

| 16MnCr5 | Einsatzstahl. Durch Chromanteil schlecht schweißbar, jedoch sehr gut zeichnend. |

| 90MnCrV8 | Werkzeugstahl. Klassischer „Damastbildner“, hat den C 105 W1 weitgehend vom deutschen Markt verdrängt. Durch Mangananteil dunkel zeichnend, hohe Härte. |

| 1.2008 und 1.2063 | Hauptsächlich für Feilen verwendete Werkzeugstähle. Härten bis zu 67 HRC. |

| Japanische Stähle: | |

| San-Mai: | Begriff für Drei-Lagen-Stahl |

Da sich nach jedem Aufeinanderlegen die Anzahl der Schichten verdoppelt, sind nach wenigen Wiederholungen Hunderte von Schichten vorhanden. Die Hauptschwierigkeit beim Feuerschweißen besteht darin, dass das Material eine bestimmte Temperatur nicht überschreiten darf, da sonst der Kohlenstoff verbrennt. Gleichzeitig darf das Material nicht zu stark verzundern (oxidieren), weil es sich dann nicht mehr zusammenschmieden lässt. Da der Stahl vor dem Schmelzpunkt zu brennen anfängt (Oxidation), wird gegen Ende des Erhitzens Borax als Flussmittel auf die zu schweißende Stelle gestreut. Dieser schmilzt zu einer flüssigen Glasschicht und schützt so den Stahl vor dem Zutritt von Sauerstoff. Der richtige Zeitpunkt dafür ist (je nach Werkstoff), wenn die ersten Sterne (Funken) des verbrennenden Kohlenstoffs auftauchen. Es entsteht ein glasiger Schild, der die beiden zu verschweißenden Teile umschließt. Dieser dient nicht nur als Schutz gegen Sauerstoffzutritt, sondern auch als Lösungsmittel für die Oxide, die sich auf der glühenden Oberfläche bilden. Wichtig ist bei diesem Vorgang eine schnelle, entschlossene Bearbeitung auf dem Amboss, die durch Praxis erworben wird.

Um Muster auf der Oberfläche zu erhalten, kann der Stahl verdreht (Torsionsdamaszenerstahl) oder „asymmetrisch“ weiterverarbeitet werden (wilder Damaszenerstahl). Nach dem Härten und Feinschleifen/Polieren wird heutzutage der Damaszenerstahl geätzt, um das Muster sichtbar zu machen. Die verschiedenen Schichten werden durch Säurebehandlung unterschiedlich stark angegriffen und erzeugen so ein Muster auf der Klingenoberfläche. In früheren Zeiten wurden Klingen sehr fein poliert, was einen gewissen Korrosionsschutz bietet und die unterschiedliche Schichtfolge ebenso gut sichtbar machen kann. Bei japanischen Klingen wurde diese Technik verfeinert und wird bis heute angewandt. Als Qualitätsmerkmal zählt hier die wesentlich feinere Struktur des homogenen Stahls, welche durch das Raffinieren erzeugt wurde. Diese lässt sich nicht durch Ätzen sichtbar machen.

Bei Messern aus einfachem Damaszenerstahl (z. B. Eisen und Stahl) besteht das theoretische Problem, dass sich die Schneide „sägeförmig“ abnutzen könnte, weil die weichen Schichten im Verbund sich deutlich schneller abnutzen als die harten. Da sich aber der Kohlenstoffgehalt in dünnen Schichten durch Diffusion schnell ausgleicht, ist das in der Praxis meist kein Problem, wenn die Schichten nicht zu dick sind.

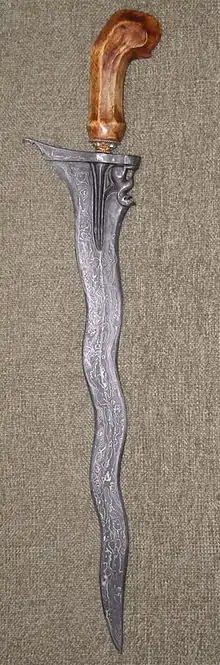

Damaszenerstahl in Südostasien

In Indonesien wurde ebenfalls Damaszenerstahl hergestellt. Dieser wurde vor allem für das sogenannte Keris (ein Dolch mit spitz zulaufender, oft wellenförmiger Klinge) verwendet. Diese indonesischen Stähle haben oft einen erhöhten Nickelanteil, was auf die Herstellung dieses Stahls mit Eisenmeteoriten hinweist. Diese haben oft einen hohen Anteil dieses Elements. So kam nach der Mythologie der Empu (indonesischer Schmiedemeister) das Eisen vom Himmel, wurde also von den Göttern geschickt.

Der Schmelz-Damaszenerstahl „Wootz“ oder „Bulat“

Herkunft

Bekannt ist der Schmelzdamaszenerstahl als Wootz-Stahl, kurz „Wootz“ oder „Bulat“. Der Begriff „Wootz“ stammt aus dem indischen Sprachraum. Erstmals wurde der Stahl vermutlich in Mittelasien gefertigt, später im ganzen orientalisch-arabischen Raum.

Leistungsfähigkeit und Qualität

Der orientalische Damaszenerstahl wird gerne als legendär und den mittelalterlichen europäischen Schwertstählen als weit überlegen bezeichnet. Diese Aussagen entsprechen nicht der Realität. Bei den orientalischen Stählen gab es große Qualitätsunterschiede. Es gibt jedoch Schwerter in hervorragender Qualität, die eine sehr gute Schnitthaltigkeit und Bruchfestigkeit aufweisen und zudem einen hohen künstlerischen Wert besitzen.

Als gesichert kann festgestellt werden, dass der Kohlenstoffgehalt der Klingen aus Wootz erheblich höher ist als jener bei den meisten Schweißdamast-Schwertern. Den meisten dokumentierten Funden von Wootz-Produkten sind Kohlenstoffgehalte zwischen 1,2 und 1,8 % gemein. Da sich die Bildung der Muster ausschließlich über die Verteilung des Kohlenstoffs in Form von Karbiden und deren Erscheinungsformen im Stahl darstellt, ist dieser hohe Kohlenstoffgehalt notwendig.

Solche Materialien gelten nach metallurgischen Gesichtspunkten als überperlitisch oder nahezu ledeburitisch. Das bedeutet, dass der Kohlenstoff bei der Wärmebehandlung nur noch begrenzt oder gar nicht mehr im Eisen lösbar ist. Er liegt in Form von Ausscheidungen von Zementit (Karbid) vor. Diese Ausscheidungen und die Form ihres Auftretens bestimmen das Muster, das im Stahl durch Polieren und Ätzen hervorgehoben wird, maßgeblich. Diese Legierungen sind genau deshalb recht spröde, insbesondere nach der Wärmebehandlung. Das führte dazu, dass z. B. Schwerter nur stellenweise leicht vergütet wurden, da diese sonst schnell zu Bruch gegangen wären.

Herstellung von Wootz

Das Ausgangsmaterial, der sogenannte Wootz-Kuchen, besteht aus Eisen, etwa 1,5 % Kohlenstoff und winzigen Spuren von Verunreinigungen z. B. Vanadium, Molybdän, Chrom, Niob oder Mangan. Das Material wird geschmolzen und anschließend langsam abgekühlt. Dabei bilden sich dendritische Austenitkristalle. Sie haben eine längliche, tannenbaumähnliche Form und schieben sich immer weiter in die Schmelze. Die Verunreinigungen passen nicht ins Kristallgitter und werden in die Zwischenräume gedrängt.

Kühlt das Material weiter ab und unterschreitet es die Austenit-Untergrenztemperatur, bilden sich zufällig verteilte Zementitpartikel. Wird der Stahl geschmiedet, lösen sich die Zementitteilchen wieder, außer in dem Grenzbereich zwischen den Austenit-Kristallen, wo sich die Fremdstoffe angesammelt haben. Der Stahl wird jetzt jedes Mal bis in den Temperaturbereich erhitzt, in dem neue Zementitpartikel entstehen. Anschließend wird der Stahl geschmiedet. So entstehen nach und nach die Zementitzeilen. Um sie sichtbar zu machen, muss die Oberfläche noch poliert und geätzt werden.

Auch bei Schwertern und Säbeln aus diesem Stahl entsteht wie bei Schweißdamaszenerstahl durch Polieren oder Ätzen ein Muster auf der Klinge. Derartige Waffen wurden noch etwa bis Ende des 18. Jahrhunderts hergestellt. Die Herstellung dieses Stahls geriet seither fast in Vergessenheit, weil die Eigenschaften einer solchen speziellen metallurgischen Struktur nicht die Anforderungen an einen modernen und leistungsfähigen Werkstoff widerspiegeln. Durch die zunehmende Reinheit und Reproduzierbarkeit von Monostählen wurde der Damaszenerstahl in jüngerer Zeit manchmal auf seine dekorative Eigenschaften reduziert. Einige Liebhaber und Spezialisten sind noch der Meinung, dass die feuergeschweißte Verbundstahlklinge die edlere und handwerklich bessere Variante sei. In der Tat sind diese handwerklichen Glanzstücke schöne Unikate und zeigen einen „lebendigen“ Stahl.

Es gibt inzwischen etliche Experten, die dieses alte Herstellungsverfahren beherrschen.

Forschung

2006 wurde durch elektronenmikroskopische Untersuchungen an der Technischen Universität Dresden in einem Damaszener-Schwert aus dem 17. Jahrhundert Kohlenstoffnanoröhren von bis zu 50 nm Länge und 10 bis 20 nm Durchmesser aus Kohlenstoffatomen gefunden, die auf ein noch unbekanntes metallurgisches Verfahren hinweisen. Spekulationen gehen dahin, dass beispielsweise Holz oder Blätter der Schmelze unter Verwendung besonderer indischer Eisenerze als Katalysatoren oder Kristallbildner zugesetzt wurden.[9] Ein Nachweis, dass diese Nanoteilchen überhaupt eine Wirkung auf die technischen Eigenschaften des Stahls haben, steht jedoch noch aus. Eine angenommene erhöhte Korrosionsbeständigkeit konnte nicht bewiesen werden.[10]

Bei diesem Stahl sind es, so die Forscher, wellenförmig angeordnete Martensitpartikel im Gefüge, welche die angeblich hervorragenden Eigenschaften bestimmen sollen. Das wird bereits bei der Raffination des Eisens erreicht und nicht durch das Verschmieden mehrerer Stahlsorten. Es kann hier nicht von Damaszenerschmiedetechnik gesprochen werden. Dieser im Tiegelschmelzverfahren hergestellte Rohstahl wird als Wootz bezeichnet.

Die Art der Verwendung des Wootzdamaszenerstahl im Mittelalter und moderne Betrachtungsweisen von Klingen aus Stahl zeigen ein nüchternes Bild. Besondere Eigenschaftsverbesserungen gegenüber normalem Stahl oder Schweißdamaszenerstahl bleiben die angeführten Untersuchungen schuldig.

Damaszenerstahl und das Samurai-Schwert

Wie oben bereits angemerkt, bestehen Samurai-Schwerter nicht aus Damaszenerstahl im eigentlichen Sinn, sondern aus Raffinierstahl (ebenfalls ein Schweißverbundstahl). Oft verwendete unterschiedliche Klingenaufbauten mit beispielsweise zäherem Stahl im Kern oder am Rücken sowie die differentielle Härtung der Klinge haben nur den Grundprozess der Verarbeitung mit Damaszenerstahl gemeinsam.

Der Stahl zur Herstellung eines japanischen Schwerts wird gefaltet und mit sich selbst wieder verschweißt (Raffinieren). Grund dafür ist das Erreichen einer gewissen Homogenität (gleichmäßige Verteilung der chemischen Bestandteile im Stahl) und die Entfernung von Schlacke, was wegen des unreinen Rohstoffs Tamahagane unerlässlich ist. Tamahagane wird in dem sogenannten Tatara gewonnen und entspricht der europäischen Luppe als Rennofenerzeugnis. Der Tatara entspricht einem sehr großen Rennofen. Tamahagane ist eine Handelsware und wird heute nicht mehr vom japanischen Schmied selbst hergestellt. Die Raffination erfolgt jedoch durch den Schmied, der vorab geeignete Stücke Tamahagane ausschmiedet und in einem Block kombiniert. Dem Schmied steht somit kein Raffinierstahl als Handelsware zu Verfügung. Die Raffinierung ist bei Samurai-Schwertern Teil der Herstellung des Produkts. Eine Kombination verschiedener Ausgangsmaterialien findet zwar statt, durch die hohe Anzahl der Faltungen handelt es sich um eine Homogenisierung, also eine Raffination, nicht um die Herstellung eines Damaszenerstahls.

Die optischen Eigenschaften des Raffinierstahls, im japanischen als Hada bezeichnet, sind eines der wichtigsten Qualitätsmerkmale japanischer Klingen. Daneben liegt der Schwerpunkt auf optischen Effekten durch Strukturen, die im Wesentlichen von der Wärmebehandlung herrühren. Diese Martensit-Strukturen treten an der Härtezone, dem Hamon, auf und werden nach Größe (Nie, Nioi) und Erscheinung (z. B. Kinsuji, Chikei, Inazuma, Sunagashi oder Utsuri) geordnet. Sie sind ebenso Teil der Gütemerkmale einer japanischen Klinge und bestimmen ihren Wert maßgeblich.

Verwendung bei Schusswaffen

Aus Damaszenerstahl (feuerverschweißtem Verbund) wurden schon seit jeher Läufe von Schusswaffen hergestellt. Der Werkstoff bietet genau die Eigenschaften, die für Schusswaffen benötigt werden: er ist flexibel, zäh und fest. Frühe gegossene Läufe (u. a. bei Handbüchsen, Hakenbüchsen und Wallbüchsen zu finden) hatten ein höheres Gewicht und konnten durch den Druck beim Schuss bersten, was mit einer erheblichen Gefahr für den Schützen verbunden war. Damaszenerläufe hatten trotz geringeren Gewichts eine höhere Festigkeit, allerdings brachten die multiplen Schweißprozesse auch ein erhöhtes Risiko für das Bersten beim Abschuss.

Damaszenerläufe wurden hergestellt, indem beispielsweise einzelne Stahldrähte um eine Stange gewickelt und miteinander verschmiedet wurden. Im Waffenmuseum Suhl ist ein schönes Beispiel zu sehen, bei dem ein Band aus mehreren verdrehten Damaszenerstahlsträngen um eine Stange zu einem Lauf geschmiedet wurde.

Es gibt verbesserte Verfahren, bei dem die Damaszenerbänder auf ein Rohr gewickelt und geschweißt wurden.

Damaszierung

Damaszierung bezeichnet ein Ätzverfahren auf einer geschliffenen Metalloberfläche, wodurch das Muster eines Damaszenerstahls nachempfunden werden soll. Es handelt sich dabei nicht um Damaszener-Stahl. Solche Effekte sind optisch manchmal nicht gleich von echtem Damaszenerstahl zu unterscheiden. In der Heraldik wird unter einer Damaszierung das Verzieren von Wappenflächen mit pflanzenartigen Schnörkeln und Rankenmuster im Stil von Arabesken verstanden.[11]

Damaszenerstahl heute

Verwendung

Heutzutage erfreut sich aufgrund des ästhetischen Reizes der geätzten Oberfläche Damaszenerstahl wieder zunehmender Beliebtheit, vor allem zur Herstellung von Küchen- und Jagdmessern. Gebrauchsgegenstände und Schmuck werden ebenfalls daraus hergestellt. Fast immer ist der Nutzen der Verwendung von Damaszenerstahl auf seinen dekorativen Wert begrenzt. Manche Küchenmesser erhalten ihre Schnitthaltigkeit durch den Einsatz eines hochfesten Stahlkerns. Der Damaszenerstahl bildet nur die äußeren dekorativen Schichten und muss weicher sein als der Kern, um die Bruchgefahr zu minimieren. Ein Monostahl erfüllt diese Aufgabe in gleicher Weise. Bei Jagdmessern kann durch den Einsatz von Damaszenerstahl eine gute Flexibilität und erhöhte Bruchsicherheit gewährleistet werden. In der Praxis erfüllen nur wenige Stähle diese nicht klarer definierte Anforderung. Der Begriff „Damaszenerstahl“ wird in den USA erst seit 1973 wieder verwendet.[12]

Damasteel

Durch neuere Herstellungsverfahren kann so genannter Damasteel hergestellt werden. Hierbei handelt es sich um ein vollkommen anderes Verfahren, bei dem rostträge Stahlsorten in Pulverform miteinander so vermischt werden, dass ein Muster entsteht. Durch hohen Druck und gleichzeitig hohe Temperaturen sintert das Material zu einem dichten Stahlblock, der aufgeschnitten und weiterverarbeitet wird. Nach der Herstellung wird dieser Stahl pulvermetallurgischer Stahl genannt.

Das Verfahren wurde erst 1993 entwickelt. Grund der Entwicklung war, dass sich mit Chrom legierte Stähle nicht feuerschweißen lassen. Rostfreier Stahl ist ein hochlegierter Stahl, der mehr als 13 % Chrom in der Matrix enthalten muss, um rostträge zu sein. Durch den Kohlenstoffgehalt sind diese Stähle nie völlig rostfrei.

Damaszenerstahl-Exoten

Neben dem herkömmlichen Damaszenerstahl in rostender und rostfreier Ausführung gibt es sogenannte „Damaszenerexoten“, die sich durch die besondere Herkunft einer oder zweier Stahlsorten auszeichnen. Sammler und Liebhaber sind daran interessiert, die Eigenschaften gehen aber nicht über die anderer geeigneter Industriestähle hinaus.

Zu den Exoten zählen unter anderem:

- Leo-I-Damast – 320 Lagen (Kanonenrohrstahl vom Leopard-I Panzer mit Werkzeugstahl)

- Leo-II-Damast – 320 Lagen (Kanonenrohrstahl vom Leopard-I Panzer mit Wälzlagerstahl)

- Leo-III-Damast – 320 Lagen (Kanonenrohrstahl vom Leopard-I Panzer mit Werkzeugstahl und Wälzlagerstahl)

- Leo-IV-Damast – 640 Lagen (Kanonenrohrstahl vom Leopard-I Panzer mit Werkzeugstahl, Wälzlagerstahl und Kaltarbeitsstahl)

- Eurofighter-Damast – 320 Lagen (Bordkanonenmaterial vom Kampfjet „Eurofighter“ mit Werkzeugstahl)

- Tirpitz-Damast – 320 Lagen (Material der Tirpitz mit Werkzeugstahl)

- G3-Damast (Laufmaterial vom Sturmgewehr G3 mit einem Werkzeugstahl)

- Eisenmeteoriten-Damast

Siehe auch

Literatur

- Manfred Sachse: Damaszener-Stahl. Mythos. Geschichte. Technik. Anwendung. Stahleisen-Verlag, 1993, ISBN 3-514-00520-6.

- Heinz Denig: Alte Schmiedekunst. Band 2: Damaszenerstahl. 2. Auflage. Eigenverlag, 2000, ISBN 3-87022-258-1.

- Manouchehr M. Khorasani: Arms and Armour from Iran – The Bronze Age to the End of the Qajar Period. Legat, Tübingen 2006, ISBN 3-932942-22-1. (u. a. Waffenkunde des Altertums)

- Masakuni Ishii, Minoru Sasaki: Kodaitô to Tetsu no Kagaku (Schwerter der Frühzeit und die Chemie des Stahls). Tokyo 1995, ISBN 4-639-01300-0.

- L. Kapp, H. Kapp, Y. Yoshihara: The Craft of the Japanese Sword. Tokyo/ New York 1987, ISBN 4-7700-1298-5.

- deutsch: Japanische Schwertschmiedekunst. Ordonnanz-Verlag, Freiburg i.Br. 1996, ISBN 3-931425-01-0.

- Roman Landes: Messerklingen und Stahl: Technologische Betrachtung von Messerschneiden. 2. Auflage. Wieland-Verlag, Bad Aibling 2006, ISBN 978-3-938711-04-0.

- Stefan Mäder: Stähle, Steine und Schlangen. Humboldt-Universität, Berlin 2001, DNB 971697175.

Weblinks

- Damastmesser zum Selberschmieden. Auf: die-roemer-online.de

- Schwerz und Zauberei. Der „historische Kern“ der magischen Schwerter. Uni Kiel

- The Key Role of Impurities in Ancient Damascus Steel Blades (englisch)

- Kreuzzug gegen Nanotechnologie. Auf: wissenschaft de vom 16. November 2006

Einzelnachweise

- polyme.ch

- Ein Beispiel bei einem deutschen Auktionshaus. (Memento vom 8. Dezember 2015 im Internet Archive)

- regionalgeschichte.net

- Esse Hammer Amboss. In: Archäologie Online

- Die keltischen Rapiere

- Referat Werkstoffe und Verfahrenstechnik (Memento vom 4. November 2013 im Internet Archive) (PDF; 1,0 MB)

- Geheimnisse europäischer Schwertschmiedekunst enthüllt. In: welt.de

- archaeologie-online.de

- M. Reibold, P. Paufler, A. A. Levin, W. Kochmann, N. Pätzke, D. C. Meyer: Materials: Carbon nanotubes in an ancient Damascus sabre. In: Nature. 444, (2006), S. 286. (englisch)

- scotts_talisman_damastsalat_und_nanodraht. In: Archäologie Online

- home.datacomm.ch

- https://www.washingtonpost.com/wp-dyn/content/article/2006/02/14/AR2006021402058.html