Wärmerohr

Ein Wärmerohr ist ein Wärmeübertrager, der unter Nutzung der Verdampfungsenthalpie eines Mediums eine hohe Wärmestromdichte erlaubt. Auf diese Weise können große Wärmemengen auf kleiner Querschnittsfläche übertragen werden.

Es wird zwischen zwei Bauformen von Wärmerohren unterschieden: der Heatpipe und dem Zwei-Phasen-Thermosiphon. Das grundlegende Funktionsprinzip ist bei beiden Bauformen gleich; der Unterschied liegt im Rücktransport des gasförmigen Arbeitsmediums zum Verdampfer, d. h. zu der Stelle, an der Wärme zugeführt wird. Der Rücktransport erfolgt bei beiden Bauformen passiv und damit ohne Hilfsmittel wie etwa einer Umwälzpumpe.

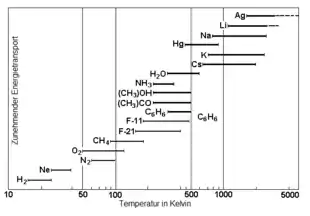

Der Wärmewiderstand eines Wärmerohrs ist bei Arbeitstemperatur deutlich kleiner als der von Metallen. Das Verhalten der Wärmerohre kommt daher der isothermen Zustandsänderung sehr nah. Es herrscht eine beinah konstante Temperatur über die Länge des Wärmerohrs. Bei gleicher Übertragungsleistung sind deswegen wesentlich leichtere Bauweisen als bei herkömmlichen Wärmeübertragern unter gleichen Einsatzbedingungen möglich. Durch geschickte Wahl des Arbeitsmediums des Wärmerohrs können Einsatztemperaturen von wenigen Kelvin bis ca. 3000 Kelvin erzielt werden.[1]

Die Fähigkeit, Energie zu transportieren, hängt bei einem Wärmerohr maßgeblich von der spezifischen Verdampfungsenthalpie (in kJ/mol oder kJ/kg) des Arbeitsmediums ab und nicht von der Wärmeleitfähigkeit von Gefäßwand oder Arbeitsmedium. Aus Effizienzgründen wird ein Wärmerohr meist am warmen Ende nur knapp über und am kalten Ende nur knapp unter der Siedetemperatur des Arbeitsmediums betrieben.

Funktion und Unterscheidung

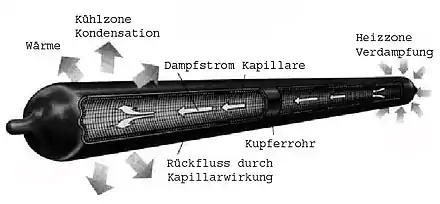

Aufbau und Funktionsprinzip

Wärmerohre sind meist metallene Gefäße länglicher Form, welche ein hermetisch gekapseltes Volumen enthalten. Sie sind mit einem Arbeitsmedium (z. B. Wasser oder Ammoniak) gefüllt, welches das Volumen zu einem kleinen Teil in flüssigem, zum größeren Teil im gasförmigen Zustand ausfüllt.

Die Stelle des Gefäßes, welche der Energieaufnahme dient, heißt Verdampfer, diejenigen, welche der Energieabgabe dienen, heißen Kondensator. Der Verdampfer kann sich an einem Ende oder in der Mitte befinden.

- Wärmeeintrag erhöht die Temperatur von Gefäß und Arbeitsmedium so lange, bis der Siedepunkt des Arbeitsmediums erreicht ist; ab da beginnt das Arbeitsmedium zu verdampfen; die Temperatur steigt nicht mehr; die gesamte zugeführte Energie wird stattdessen in die Verdampfungsenthalpie umgesetzt.

- Dadurch wird über dem Flüssigkeitsspiegel der Druck im Wärmerohr lokal erhöht, was zu einem geringen Druckgefälle innerhalb des Wärmerohrs führt. Der entstandene Dampf beginnt sich im gesamten verfügbaren Volumen zu verteilen, d. h. er strömt überall dahin, wo der Druck niedriger ist; an den Stellen, wo seine Temperatur den Siedepunkt des Arbeitsmediums unterschreitet, kondensiert er. Dazu muss der Dampf Energie an das Gefäß und das Gefäß an die Umgebung abgeben. Am stärksten geschieht dies an der Stelle, wo der Kondensator liegt, in dem aktiv gekühlt werden kann.

- Die Temperatur sinkt nun nicht mehr, bis die gesamte enthaltene Kondensationsenthalpie an die Umgebung abgegeben worden ist.

- Der jeweils flüssige Anteil des Arbeitsmediums kehrt durch Schwerkraft (Thermosiphon) bzw. durch Kapillarkräfte (Heatpipe) zum Verdampfer zurück. Damit letzteres funktioniert, muss dort der Anteil an Arbeitsmedium im flüssigen Aggregatzustand geringer sein.

Dampf strömt zur Kühlzone, ein Kondensationsfilm fließt/strömt/kriecht zurück. Treibende Kraft ist die Adhäsionskraft, der Effekt wird beschrieben unter Kapillarität. Siehe dazu nebenstehendes Bild.

Da sich Dampf und Flüssigkeit des Arbeitsmediums im selben Raum aufhalten, befindet sich das System im Nassdampfgebiet. Das hat zur Folge, dass bei einem bestimmten Druck im Wärmerohr exakt eine bestimmte Temperatur vorliegt. Da die Druckunterschiede in Wärmerohren mit meist wenigen Pascal sehr gering sind, ist die sich einstellende Temperaturdifferenz zwischen Verdampfer und Kondensator auch gering und beträgt maximal wenige Kelvin. Ein Wärmerohr besitzt daher einen sehr geringen Wärmewiderstand. Der Bereich zwischen Verdampfer und Kondensator ist praktisch isotherm.

Da der Wärmetransport indirekt über den stoffgebundenen Transport der Verdampfungs- bzw. Kondensationsenthalpie stattfindet, beschränkt sich der Einsatzbereich eines Wärmerohrs auf den Bereich zwischen der Schmelztemperatur und der Temperatur des kritischen Punkts des Arbeitsfluids. Alle Kräfte, die auf das Arbeitsmedium wirken, beeinflussen zudem die tatsächliche Wärmetransportleistung. Die Schwerkraft kann die Kapillarkräfte in Heatpipes ergänzen oder teilweise aufheben. In rotierenden, als Wärmerohr aufgebauten Hohlwellen wirkt auch die Zentrifugalkraft.

Unterscheidung

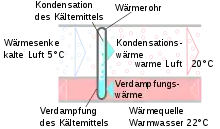

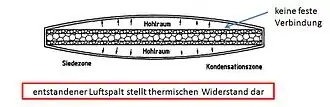

Bei schwerkraftgetriebenen Wärmerohren (Zwei-Phasen-Thermosiphon oder auch Gravitationswärmerohre) kreist das Medium aufgrund der Schwerkraft. Dadurch fließt das Wärmeträgermedium selbstständig in den Verdampfer zurück. Die Wärme wird oft nur über den Sumpf, also bis zur Höhe des Flüssigkeitsspiegels, zugeführt. Dies ist von der Filmbildung durch das zurückfließende (flüssige) Medium abhängig. Sind Thermosiphons in flacher Neigung ausgerichtet, können sie, falls das kondensierte Medium nicht schnell genug zurückfließt, austrocknen.[2]

Heatpipes nutzen das Dochtprinzip, um das kondensierte Fluid zurück zum Verdampfer zu führen. Der Prozess ist dadurch lageunabhängig; Heatpipes arbeiten auch unter Schwerelosigkeit. Sie neigen, im Vergleich zu Thermosiphons, kaum zum Austrocknen, da der Flüssigkeitsstrom durch die Kapillare maßgeblich verbessert wird, was zu einem höheren übertragbaren Wärmestrom führt. Die Kapillarstruktur sorgt außerdem dafür, dass, anders als beim Thermosiphon, die Wärme überall und über eine beliebige Höhe zugeführt werden kann. Verwendung finden Heatpipes überall dort, wo hohe Wärmestromdichten in beliebiger Orientierung gefordert sind.[2]

Arbeitsmedien

Die Arbeitsfähigkeit des Arbeitsmediums in einem Wärmerohr hängt sowohl von thermodynamischen Eigenschaften wie der Verdampfungsenthalpie als auch von strömungstechnischen Eigenschaften wie der kinematischen Viskosität und der Oberflächenspannung ab. Dabei sollen die Oberflächenspannung und die Verdampfungsenthalpie möglichst groß und die Viskosität möglichst gering sein. Damit lässt sich also der für den Arbeitspunkt optimale Wärmeträger ermitteln.

Die Merit number (Merit-Zahl, Me) als spezifische Leistungsgröße kann berechnet werden als:

Ihre Einheit ist also Watt pro Quadratmeter; Me entspricht aber keiner echten Wärmestromdichte.

Die Merit-Zahl soll im angegebenen Arbeitsbereich (Temperatur, Wärmestromdichte) des Wärmerohrs möglichst groß sein, damit auch die Wärmeübertragung des Wärmerohrs möglichst groß ist. Zu beachten ist, dass diese Eigenschaften von der Temperatur abhängig sind. Im Normalfall wird Me für mehrere mögliche Wärmeträger ermittelt und sie dient dann als Entscheidungshilfe zur Wahl des richtigen Mediums.

Für sehr niedrige Temperaturen kommen Medien zum Einsatz, die unter Raumbedingung gasförmig sind. Mit Gasen wie zum Beispiel Helium, Stickstoff kann man den Temperaturbereich nahe dem absoluten Nullpunkt (0 K) bis hin zu etwa −20 °C abdecken. Darüber kommen typische Kältemittel wie Ammoniak oder Gemische zur Verwendung. Ab 0 °C bietet sich Wasser als Wärmeträger an. Je nach möglicher Druckfestigkeit (Dampfdruck) des Wärmerohrs reicht Wasser bis in Temperaturbereiche von 340 °C aus. (Vgl. Kritischer Punkt von Wasser bei 374 °C.) Ab 400 °C Temperatur spricht man von Hochtemperatur-Heatpipes. Alkalimetalle wie Natrium und Lithium sind hier nach der Merit-Zahl die besten Wärmeträger. Nach oben wird der Bereich primär von der Festigkeit des verwendeten Materials des Wärmerohrs beschränkt.[3]

Materialien

In Abhängigkeit von den äußeren Bedingungen kommen verschiedene Materialien zum Einsatz. Dabei spielt auch das Verhalten des Wärmeträgers gegenüber dem Material eine Rolle. Beispielsweise löst Natrium Bestandteile aus Stählen heraus, was über längere Zeit zum Versagen eines Wärmerohrs führen würde.

Heatpipe

In den unteren Temperaturbereichen kommt meist Kupfer zum Einsatz, da es leicht formbar ist und eine hohe Wärmeleitfähigkeit aufweist. Bei Hochtemperatur-Heatpipes kommen hauptsächlich warmfeste Stähle wie 1.4841 oder Nickelbasislegierungen zum Einsatz.[4] Die Dochtform ist maßgeblich vom Betriebspunkt abhängig. Überall dort, wo die Heatpipe an der Kapillarkraftgrenze betrieben wird, wird ein Docht benutzt, der einen geringen Strömungswiderstand hat. Hierfür sind rillenförmige Kapillarstrukturen typisch. Bei Hochtemperatur-Heatpipes kommen wegen der hohen Dichte des Wärmeträgers meist engmaschige Drahtgewebe zum Einsatz. Noch einfachere Typen kommen in Kupfer-Wasser-Heatpipes zur Anwendung, ähnlich wie Kupferleiter in einer Elektroleitung, dort vor allem wegen der preisgünstigen Herstellung.[4] Im Versuchsstadium ist auch Graphen, welches in Laborversuchen eine 3,5fach bessere Wärmeableitung mit 7230 W/(m²·K) gezeigt hat, als Kupfer mit 2053 W/(m²·K).[5] Diese Heatpipes sind wesentlich leichter und korrosionsbeständiger, aber auch teurer.

Thermosiphon

Für Anwendungen im Bauwesen werden Thermosiphons meist aus herkömmlichen Baustählen gefertigt.

Geschichte und Entwicklung

Eine erste Heatpipe wurde 1944 patentiert.[6] Allerdings gab es zu diesem Zeitpunkt noch keine sinnvolle Einsatzmöglichkeit. Erst als in den 1960er Jahren die Raumfahrt maßgeblich entwickelt wurde, wurde diese Idee wiederaufgenommen.[7] Auch heute noch werden Heatpipes zur Kühlung der sonnenzugewandten Seite von Satelliten benutzt. Die erste Hochtemperatur-Heatpipe wurde 1964 vorgestellt.[8] Seitdem wurden die physikalischen Beschreibungen wie die Eigenschaften bestimmter Wärmeträger, Kapillarstrukturen und die analytische Beschreibung von Heatpipes, deutlich erweitert. Auch heute noch wird an Heatpipes geforscht, denn sie stellen eine preiswerte und hocheffektive Möglichkeit der Wärmeübertragung dar.

Anwendung

Durch die flexible Gestaltung und Variabilität der Eigenschaften finden Wärmerohre heute in vielen Bereichen Anwendung. In der Öffentlichkeit wurden sie in den vergangenen Jahren durch den Einsatz in PCs und Notebooks verstärkt wahrgenommen. Die Bauhöhe von Notebooks konnte durch den Einsatz von Heatpipes deutlich reduziert werden, da die eigentlichen Abwärmekonvektoren an den Heatpipes direkt an den Außenflächen angebracht werden konnten. Durch die gesteigerte Wärmeübertragung wurde es möglich, auch leistungsstärkere Grafikprozessoren zu integrieren.

Wesentlich früher, in den 1960er Jahren, wurden Wärmerohre bereits in der Raumfahrttechnik eingesetzt. Vor allem bei Satelliten wird durch Einsatz von Heatpipes der Temperaturgradient zwischen sonnenzugewandter und -abgewandter Seite minimiert.

.jpg.webp)

Computertechnik

Herkömmliche Kühlkörper zur Kühlung von Mikroprozessoren (Prozessorkühler) basieren rein auf erzwungener Konvektion an Kühlrippen. Um hier einen möglichst guten Wärmeübergang zu erzielen, muss, wegen der begrenzenden Wärmeleitfähigkeit der Rippen, der Ventilator oder Lüfter möglichst nahe an den Rippen sitzen. Die erwärmte Luft strömt dadurch in Richtung Mainboard und erhöht dadurch die Oberflächentemperaturen der anliegenden Komponenten. Außerdem ist weiter vom Mainboard entfernt meist mehr Platz, wodurch eine günstigere Form verwendet werden kann, was bewirkt, dass ohne Erhöhung der Masse des Kühlkörpers eine größere Oberfläche erreicht werden kann. Weiterhin ist die Wärmeabgabe im Gehäuse sehr ungerichtet. Dagegen sind Kühler, die Wärmerohre verwenden, nicht auf die örtliche Nähe angewiesen, weil sie funktionsbedingt eine Entkopplung von Wärmeaufnahme und -abgabe erlauben. Sie können daher gezielt Abwärme in den Luftstrom der Gehäuseventilatoren abgeben. Im Vergleich zur oft alternativ eingesetzten Wasserkühlung ist bei den Wärmerohren keine Umwälzpumpe nötig, welche zu zusätzlicher Lärmentwicklung führt.

Bauwesen

Seit den 1970er Jahren werden Heatpipes benutzt, um den Permafrostboden unter der Trans-Alaska-Pipeline zu stabilisieren.[9] Bei herkömmlichen Konstruktionen werden zwei Stahlpfähle in den Boden gesenkt, welche die Traglast der Pipeline aufnehmen. Im Bereich von Permafrostboden ist dies aber nicht ohne weiteres möglich, weil das 40–80 °C warme Öl durch Wärmeleitung über die Pfähle den Boden lokal auftaut. Dabei würden die Pfähle einsinken und sich die Pipeline verformen. Bei ausreichend niedriger Lufttemperatur, welche zumeist im Bereich von Permafrostböden auftritt, ist es möglich, dieses Problem durch Wärmerohre zu umgehen. Die Wärme wird nicht in den Boden geleitet, sondern durch an den Heatpipes angebrachte Kühlrippen an die Umgebungsluft abgegeben. Zusätzlich wird durch Thermosiphons dem Permafrostboden Wärme entzogen, wodurch dieser gefroren und damit tragfähig bleibt.[10] Diese Technik kommt auch bei der Lhasa-Bahn zur Stabilisierung des Bahndammes auf Permafrostboden zum Einsatz.

Die selbständige Zirkulation des Arbeitsmediums in Wärmerohren und damit das Wegfallen einer Hilfsenergie führt zur vermehrten Anwendung im Bereich der Erdwärmenutzung. Bei herkömmlichen Erdwärmesonden wird durch eine im Boden versenkte Leitungsschleife z. B. Wasser gepumpt und die gewonnene Erdwärme einer Wärmepumpe übergeben. Bei den Kohlenstoffdioxid-Sonden entfällt sowohl die doppelte Leitung als auch die Pumpenergie zur Umwälzung.

Auch in Bereichen, in denen man die Wärmerohrtechnologie nicht direkt vermutet, wie bei Vakuumröhrenkollektoren, werden sie heutzutage erfolgreich eingesetzt. Gleichfalls sind sie in Wärmerückgewinnungsanlagen bzw. einfachen Wärmeüberträgern zu finden.

Hochtemperatur-Heatpipes werden bei der allothermen Biomassevergasung eingesetzt. Hier übertragen sie Wärme im Bereich von 850 °C nahezu verlustfrei. Durch ein ausgeklügeltes Konzept ist es mit den Wärmerohren möglich, feste Biomasse wie Hackschnitzel direkt in energiereiches Produktgas umzusetzen.

Kraftfahrzeuge

Trotz ständiger Weiterentwicklung werden für einen modernen Ottomotor mechanische Wirkungsgrade von 37 % nur selten überschritten. Übrige Energien werden als Wärmeverluste über das Kühlwasser und die Abgaswärme abgeführt. Zur Kühlung der thermisch hoch beanspruchten Auslassventile werden diese zum Teil hohl ausgeführt und teilweise mit Natrium gefüllt. Im Betrieb schmilzt das Natrium, wobei durch die Bewegung des Ventils die Wärme vom besonders kritischen Ventilteller zum Ventilschaft abgeführt wird. Erst hierdurch konnten leistungsfähige luftgekühlte Großflugmotoren betriebssicher ausgeführt werden.

Steuerbare Heatpipes

Da Heatpipes, neben ihrem geringen Gewicht und kleinen Volumen, eine bis zu 1000-mal so hohe Wärmeleitfähigkeit haben wie z. B. ein Kupferstab, lässt sich auf einfache Weise Wärme in Fahrzeugen zielgerichtet transportieren. Einziges Manko wäre das Problem der Steuerbarkeit, also der Möglichkeit, die Wärmeleitfähigkeit nach Belieben zu variieren, einzuschalten oder abzuschalten. Zur Steuerbarkeit von Heatpipes eignen sich zwei Prinzipien:

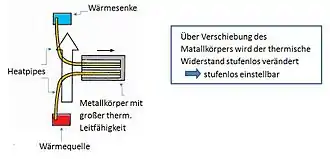

Externe Wärmesteuerung von Heatpipes

Zwei Heatpipes, je eine entspringend an der Wärmequelle und an der Wärmesenke, verlaufen an ihren Enden in geringem Abstand parallel zueinander, ohne sich dabei zu berühren. Umgeben sind sie in diesem Bereich von einem Körper (Koppler) aus gut wärmeleitenden Material (z. B. Kupfer oder Aluminium) mit zwei möglichst passgenau die Heatpipes führenden Bohrungen. Die Wärmeleitfähigkeit des Gesamtsystems lässt sich leicht durch Hineinschieben oder Herausziehen des Kopplers einstellen, da die Berührungsfläche zwischen Heatpipes und Koppler linear von der Einschubtiefe abhängt. Die Kopplung mit externer Steuerung durch einen kleinen Motor kann dabei an einen gut zugänglichen Ort verlegt werden, sofern der (sehr geringe) zusätzliche Wärmewiderstand der längeren Heatpipes diesen Umweg erlaubt.

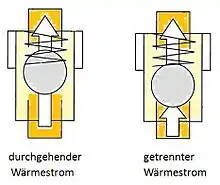

Interne Wärmesteuerung von Heatpipes

Auch der innere Wärmetransport in der Heatpipe selbst lässt sich steuern, und zwar mittels eines Ventils oder einer Drossel innerhalb der Heatpipe als Steuerelement. Eine drehbar gelagerte und von außen durch einen kleinen Motor gesteuerte Drossel kann sowohl Hin- als auch Rückfluss des wärmetransportierenden Mediums von der Wärmequelle zur Wärmesenke variieren. Alternativ erlaubt ein im Innern der Heatpipe befindliches kleines Magnetventil, realisiert durch eine magnetische Kugel mit Rückstellfeder, den Wärmestrom durch die Heatpipe weitgehend zu stoppen oder wieder freizugeben.

Die Drossel hat gegenüber dem Ventil den großen Vorteil, dass die Wärmeleitfähigkeit stetig gesteuert werden kann, und zwar in Abhängigkeit vom Stellwinkel. Das Ventil hingegen erlaubt die Heatpipe nur an- oder abzuschalten, denn es lässt sich aufgrund der Steuerung über einen Elektromagneten nur öffnen oder schließen. Nachteilig an der Drosselklappe hingegen ist ihre nach außen zu führende Steuerwelle, durch welche hermetische Abgeschlossenheit nur schwierig zu erreichen ist. Besonders im KFz kann dies zu unerwünscht kurzen Wartungsintervallen führen.

Anwendung steuerbarer Heatpipes im KFZ

Im KFz lässt sich überschüssige Wärme mit Heatpipetechnologie an nahezu beliebige Stellen transportieren. Als Wärmequelle kommt vor allem der Abgasstrang des Verbrennungsmotors in Betracht. Hier steht schon unmittelbar nach Motorstart eine enorme Wärmeleistung zur Verfügung. (Die Abgastemperatur beträgt mehrere hundert °C.) Ebenfalls kann die Wärme auch von erhitzten Oberflächen im Interieur oder Exterieur, von der Leistungselektronik oder auch im Kühl- oder Klimakreislauf abgegriffen werden. Genutzt werden kann sie dann zur Innenraumklimatisierung, Sitzheizung, Kühlwasser- und Motorölerwärmung oder für ein schnelleres Erreichen der Betriebstemperatur von Batterien. Überall hier ist die Steuerbarkeit der transportierten Wärme von großer Wichtigkeit, was alleine schon im Komfortbereich klar wird.

Raumfahrt

Häufig sind Heatpipes starken Temperaturschwankungen ausgesetzt, was unmittelbar Volumenschwankungen des Materials mit sich bringt. Befindet sich die Heatpipe nun auf einem Werkstoff mit stark abweichendem Wärmeausdehnungskoeffizienten (kurz: WAK), so treten mechanische Spannungen auf, die zu Schäden an der Heatpipe oder ihren äußeren Wärmeübertragungsflächen führen können. Besonders problematisch ist dieser Sachverhalt wegen der enormen Temperaturschwankungen in der Weltraumtechnik. Die Temperaturdifferenz zwischen sonnenzugewandter zu sonnenabgewandter Seite eines Satelliten kann stellenweise 130 Kelvin betragen. Hier hat sich seit vielen Jahren Kohlenstofffaserverstärkter Kunststoff (CFK) als Grundwerkstoff behauptet.

Heatpipes werden jedoch in erster Linie nicht aus CFK, sondern z. B. aus Aluminium hergestellt. Die Vorteile dieses Elementes liegen unter anderem in seinem geringen Gewicht, seiner guten Tauglichkeit zur Herstellung von Kapillarstrukturen, der optimalen Wärmeleitfähigkeit und seiner chemischen Resistenz gegenüber den meistverwendeten wärmeleitfähigen Medien. Die Wärmeausdehnungskoeffizienten beider Materialien unterscheiden sich jedoch sehr stark: derjenige von CFK beträgt mit 1·10−6 K−1 bis zu 3·10−6 K−1 nur etwa 1/24 bis 1/8 dessen von Aluminium (24·10−6 K−1).

Eine mögliche Abhilfe schaffen Verbundmaterialien aus Aluminium und Faserverbundwerkstoff. Die Aluminiumheatpipe wird dabei auf verschiedene Arten mit Faserverbundmaterial kombiniert, welches einen sehr geringen oder gar negativen WAK aufweist. In der Praxis wird es entweder in Hohlräume oder rillenartige Vertiefungen eingebettet, um den Aluminiumblock als eine Art Käfig gewickelt, oder das Aluminium wird von diesem durchsetzt, also direkt eingebunden.

Durch diese Technik werden Wärmeausdehnungskoeffizienten des Gesamtsystems von etwa 5·10−6 K−1 erreicht (der WAK des Verbundmaterials wirkt dem des Aluminiums entgegen), was die Heatpipetechnologie auch für die Raumfahrt geeignet macht.

Physikalische Auslegung

Die Gleichungen zur Berechnung der übertragbaren Leistung eines Wärmerohrs enthalten meist Koeffizienten, die anhand von experimentell gewonnenen Daten zu wählen sind.[3] Dabei sind die spezifischen Wärmerohreigenschaften wie die Art der Kapillarstruktur, die Art des Wärmeträgers, der verfügbare Dampfraum, die Betriebstemperatur etc. ausschlaggebend. Mit hinreichend gut gewählten Gleichungen und Koeffizienten lässt sich der Fehler zwischen Modell und Experiment in einem eng begrenztem Raum halten. Anfängliche Schritte bei der Auslegung eines Wärmerohrs sind daher die Wahl der Bauart und das Aufstellen eines entsprechenden numerischen Wärmerohrmodells zur Simulation der übertragbaren Leistung.

Mittels experimenteller Überprüfung wird das erstellte Modell kalibriert bzw. werden die realen Grenzen ermittelt. Erreicht das getestete Wärmerohr nicht die geforderte Leistung, werden Änderungen (z. B. Änderung der Kapillarstruktur) mit dem Ziel einer Leistungserhöhung durchgeführt. Bei einem rein experimentellen Vorgehen ist dadurch eine nicht vorherbestimmbare Anzahl an Experimenten notwendig.

Für Wärmerohre kleiner und mittlerer Leistung (< 1 kW) sind die wesentlichen Gleichungen linear, bzw. lassen sich um einen Entwicklungspunkt linearisieren. Daher benutzt man zur Begrenzung des Auslegungsaufwands numerische Optimierungsmethoden (z. B.[11]). Solche Verfahren reduzieren die Anzahl der Experimente auf Kalibrierungstests.

Ein besonderes Augenmerk liegt bei der Auslegung auf den Betriebsgrenzen. Diese physikalischen Randbedingungen werden aus den Kennwerten des Wärmeträgers gewonnen. Eine genaue Kenntnis über den verwendeten Wärmeträger ist deswegen unabdingbar. Liegt der Betriebspunkt (Temperatur, Wärmestrom) innerhalb dieser Grenzen, ist ein Betrieb möglich.[12]

Folgende Grenzen werden üblicherweise berücksichtigt:

- Viskositätsgrenze

- Sie begrenzt die Wärmestromdichte bei Arbeitstemperaturen knapp über dem Schmelzpunkt. Durch die Viskositätskräfte im Dampf wird die Strömung stark beeinträchtigt.[12]

- Schallgeschwindigkeitsgrenze

- Die Wärmestromdichte kann nur so weit gesteigert werden, bis der durch den Druckunterschied entstehende Dampfstrom die Schallgeschwindigkeit erreicht.[12]

- Wechselwirkungsgrenze

- Bei hohen Wärmestromdichten wird Flüssigkeit durch den Dampf mitgerissen, und eine partielle Austrocknung der Kapillare führt zu einem Abriss der Flüssigkeitsströmung.[12]

- Kapillarkraftgrenze

- Die Kapillarkraftgrenze wird erreicht, wenn die Strömungsverluste des flüssigen Wärmeträgers größer sind als der vorhandene Kapillardruck.[12]

- Siedegrenze

- Durch Blasensieden in der Kapillare wird der Flüssigkeitsstrom eingeschränkt bzw. er kommt dadurch zum Erliegen.[12]

Optimierung von Heatpipes

Reduzierung des Temperaturwiderstandes

Neben der Optimierung von Materialstrukturen o. Ä. lässt sich der Wirkungsgrad einer Heatpipe auch durch Modifizieren der Flüssigkeiten, die als wärmeübertragende Medien fungieren, deutlich steigern. Forscher der Tamkang University in Danshui (Taiwan) entwickelten eine wässrige Lösung, die mit einer bestimmten Menge winziger Nanopartikel versetzt ist, und verglichen deren Eigenschaften bzgl. des Temperaturübertragungsverhaltens mit denen von üblichen Heatpipeflüssigkeiten.

Deutlich wurde hierbei, dass sich durch Nutzung dieser Lösung als wärmetransportierendes Medium in einer Heatpipe eine Verbesserung, also eine Minimierung, des Temperaturwiderstandes von 10 % bis 80 % ergibt. Dabei ist die Effizienz dieser Flüssigkeit nicht nur abhängig von der Bauart und der inneren Struktur der Heatpipe, sondern auch von der Konzentration der Lösung und von der Größe der Nanopartikel. Verschiedene Tests haben ergeben, dass je kleiner der Durchmesser der Nanopartikel ist und je geringer deren Konzentration in der wässrigen Lösung ist, sich der Temperaturwiderstand der Heatpipe vergrößert.

Als Nanopartikel dienen 35 nm kleine Silberteilchen. Die Menge der sich in der Lösung befindlichen Teilchen variiert hierbei zwischen 1 mg bis 100 mg pro Liter.[13]

Nichtbenetzbare poröse Struktur

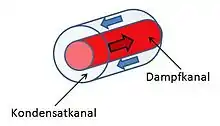

Ein großer Fortschritt in der Heatpipetechnologie gelang in den 1990er Jahren durch die sichere Entkopplung von Kondensat- und Dampfstrom durch Zuhilfenahme einer sog. nichtbenetzbaren porösen Struktur, was zu einer deutlichen Steigerung der internen Übertragungsleistung geführt hat. Das Problem war bis dahin gewesen, dass das zurückfließende Kondensat den entgegengesetzt fließenden Dampfstrom durch Kollisionen abgebremst und damit die Temperaturübertragung negativ beeinflusst hat.

Diese nichtbenetzbare poröse Struktur, genutzt als Dampfkanal der Heatpipe, hat die Eigenschaft einer geringeren Oberflächenspannung als das wärmetransportierende Medium selbst (als Kondensat). Somit kann die poröse Struktur vom wärmetransportierenden Medium nur im gasförmigen Zustand durchdrungen werden, und jegliches Kondensat bleibt außerhalb.

Der Temperaturtransport findet, ähnlich wie oben angesprochen, durch den Wärmekreislauf über Dampf- und Kondensatkanal statt. Dabei bildet die nichtbenetzbare poröse Struktur zwischen Dampfkanal und Kondensatkanal die Grenze des Verdampfungs- und im Kondensierbereichs der Heatpipe.

Durch externe Wärmezufuhr verdampft das Kondensat und bewegt sich nun als Gas durch o. g. Struktur ins Innere der Heatpipe, den Dampfkanal, über welchen es anschließend in den Kondensationsbereich gelangt. Dort, an einer Wärmesenke, bildet die Trennwand, wiederum als nichtbenetzbare poröse Struktur ausgebildet, die Übergangsstelle zum Kondensationsbereich. Durch Druck- oder Konzentrationsgefälle diffundiert das Gas nach außen und tritt mit den Außenwänden der Heatpipe in Berührung. An dieser Stelle wird Wärmeenergie abgegeben, und der Dampf kondensiert. Hier besteht für das Kondensat aufgrund seiner großen Oberflächenspannung nur noch die Möglichkeit des Rückflusses durch den Kondensatkanal (Kapillarwirkung), an dessen Ende, am Ort der Wärmequelle, der Temperaturkreislauf durch äußere Wärmezufuhr wieder von Neuem beginnt.

Verwendung von Nanostrukturen

Eine weitere Steigerung stellt die Entwicklung eines amerikanischen Forscherteams aus dem Jahre 2008 dar:

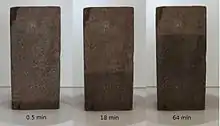

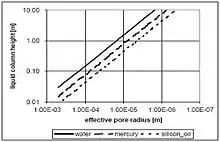

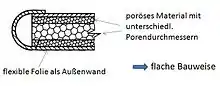

Unter Nutzung von Nanotechnologie bei der Herstellung der Kapillarstruktur in Heatpipes wird die Kapillarwirkung auf das entsprechende Arbeitsmedium nochmals deutlich gesteigert. Im nebenstehenden Schaubild ist schön zu sehen, dass mit sinkendem Porendurchmesser der Kapillarstruktur die erreichbare Steighöhe der Arbeitsflüssigkeit stark wächst. Den größten Erfolg hierbei liefert das Medium Wasser.

Neben der hierdurch resultierenden größeren Beschleunigungswirkung auf das Arbeitsmedium fällt dieser Technologie aber zu Laste, dass der Flüssigkeitstransport innerhalb der Heatpipe durch sehr kleine Strukturen, wie man es in der Praxis realisieren möchte, um einen größtmöglichen Erfolg zu verzeichnen, wiederum abgebremst, oder gar gänzlich unterbunden wird, weil die Poren zu klein zum Durchdringen geworden sind. Weiterer Störfaktor sind die unerwünschten Inhomogenitäten im Material (herstellungsbedingt), wie auch die sehr hohen Produktionskosten.[14]

Überhitzungsschutz für Heatpipes

Für gewöhnlich ist eine gewisse Festigkeit des Außenmantels einer Heatpipe zweckmäßig, nicht nur, um diese vor mechanischen Schäden zu schützen, sondern auch, um Druckdifferenzen von Atmosphärendruck und Innendruck, bedingt durch den Wärmeträger, standhalten zu können.

Probleme können aber auch auftreten, wenn die Heatpipe zu großen Temperaturen ausgesetzt ist, also wenn die zugeführte Wärmeenergie größer ist als die, die im Kondensationsbereich (Wärmesenke) wieder nach außen abgeführt werden kann. Hierdurch entsteht ein unzulässig hoher Innendruck, was zu Beschädigungen des Außenmantels, bis hin zur Zerstörung der Heatpipe führen kann. Eine möglich Abhilfe ist eine im Jahr 2005 patentierte Technologie[15], die die Überhitzung durch flexibles Außenmaterial verhindern soll.

Aufgebaut ist sie im Inneren aus einer bekannten Struktur aus zwei Bereichen mit unterschiedlichen Porendurchmessern (Dampf- und Kondensatkanal). Im Mittelbereich soll das gasförmige Medium durch eine poröse Materialstruktur mit großem und im Außenbereich das Kondensat (über die Kapillarwirkung) durch eine poröse Struktur mit kleinem Porendurchmesser geführt werden. Der eigentliche Unterschied zur gewohnten Heatpipe liegt im Außenmantel selbst. Dieser besteht nicht, wie gewohnt, aus einem starren Material, sondern aus zwei elastischen und zudem sehr dünnen Folien, die an ihren Enden miteinander verbunden sind und auf der äußeren Kapillarstruktur aufliegen. Innen- und Außendruck kompensieren sich im Normalbetrieb derart, dass die Folien parallel im vorgegebenen Abstand zueinander liegen und die äußere poröse Struktur über die Folien unmittelbar in Kontakt zur Wärmequelle und Wärmesenke steht.

Baut sich nun ein unerwartet hoher Druck auf, sei es dadurch, dass mehr Wärmeenergie zu- als abgeführt wird, so wirken Kräfte auf die Außenhaut der Heatpipe, die diese, aufgrund ihrer elastischen Eigenschaften, nach außen drückt. Die hierdurch entstehende Kammer füllt sich mit gasförmigem Wärmeträger. Eine mechanische Beschädigung der Heatpipe wird auf diese Weise umgangen. Zusätzlich baut sich durch dieses Phänomen ein thermischer Widerstand zwischen der das Kondensat führenden Kapillarstruktur und der Außenhaut auf, weil Kondensat und Wärmequelle nicht mehr im unmittelbaren Kontakt zueinander stehen, sondern durch das Gas voneinander getrennt sind. Die Intensität der auf das Kondensat wirkenden Heizenergie, also der aufgenommenen Wärmeenergie, wird deshalb reduziert, was für die abgegebene Energie nicht zutrifft, da diese im nach wie vor die Außenhaut berührenden Gas gespeichert ist.

Ein weiterer Pluspunkt für diese Technologie mit Folienhülle sind die geringeren Außenabmessungen der Heatpipe – daraus resultierend, dass auf die massive Hülle verzichtet wird. In der Praxis ist darauf zu achten, dass die Heatpipe hierdurch besser gegen mechanische Einflüsse geschützt werden muss, als bei anderen Bauformen gewohnt.[15]

Arbeitsbereichserweiterung

Der Arbeitspunkt einer Heatpipe liegt allgemein bei der Temperatur, bei der das wärmetransportierende Medium kondensiert bzw. verdampft. Aus dieser spezifischen Eigenschaft ergeben sich die potenziellen Einsatzgebiete einer Heatpipe, was Ursache dafür ist, dass in der Praxis die unterschiedlichsten wärmetransportierenden Medien als Arbeitsmedien eingesetzt werden. Dabei werden häufig auch Gemische unterschiedlicher Chemikalien verwendet, durch die der Siedepunkt auf beliebige Temperaturen variiert werden kann.

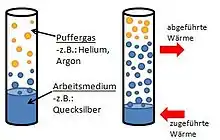

Häufig ist es jedoch sinnvoller, sei es deswegen, dass manche Substanzen ungewünschte chemische Reaktionen mit dem verwendeten Heatpipematerial eingehen, oder nicht zuletzt auch aus Kostengründen, ein gewünschtes Gemisch auf diese Weise anzupassen, dass es in vielen verschiedenen Temperaturbereichen als wärmetransportierendes Medium fungiert. Dazu ist es zweckmäßig, den Siedepunkt nach Belieben anpassen zu können, was in der Praxis durch Zuhilfenahme eines Puffergases realisiert wird.

Diese sogenannte Arbeitsbereichserweiterung beruht auf der physikalischen Eigenschaft der Druckabhängigkeit der Siedepunkte der Elemente. Nun wird im Herstellungsprozess ein weiterer Schritt eingebunden, bevor die Heatpipe hermetisch verschlossen wird:

Nach Befüllung mit dem wärmetransportierenden Medium und Evakuierung überschüssiger Gase wird ein definierter Innendruck durch zusätzliche Befüllung der Heatpipe mit einem Gas eingestellt, dem sogenannten Puffergas. Dieses bildet innerhalb der Heatpipe eine Pufferzone, in welche das Arbeitsmedium nicht eindringen kann. Wichtiges Kriterium für die Wahl dieses Puffergases muss sein, dass es unter keinen Umständen im späteren Arbeitsbereich chemische Reaktionen mit der Heatpipe oder mit dem wärmetransportierenden Medium eingehen darf. Beispielsweise ließe sich bei der Nutzung des Arbeitsmediums Quecksilber ein reaktionsträges Puffergas wie Argon oder Helium verwenden.

Durch dieses Verfahren lässt sich ein gewünschter Innendruck einstellen, der den Siedepunkt des Arbeitsmediums, und somit den Arbeitsbereich der Heatpipe, nach Belieben variiert.

Neben der Möglichkeit, verschiedene Arbeitspunkte über dieses Verfahren einstellen zu können, ist es ebenfalls von Vorteil, dass eventuell entstehende Verunreinigungen in der Heatpipe in die Pufferzone gespült werden und den weiteren Betrieb dadurch nicht beeinflussen, da diese außerhalb von Kondensat- und Dampfkanal liegt. Nachteilig hingegen ist der zusätzliche Platzbedarf durch die Pufferzone. Die Heatpipe kann hierdurch nicht über die volle Länge zum Wärmetransport genutzt werden.[16]

Herstellung

Sind die Randbedingungen des Wärmerohrs erarbeitet, müssen diese auch Berücksichtigung bei der Herstellung finden. Das wesentliche Merkmal ist dabei die Siedetemperatur bzw. der Dampfdruck des Mediums, da das Wärmerohr erst mit Erreichen dieser Temperatur zu arbeiten beginnt. Thermodynamisch lässt sich die Siedetemperatur über den Dampfdruck einstellen. In den meisten Fällen wird eine möglichst niedrige Siedetemperatur angestrebt. Bei Wasser wäre das beispielsweise die Temperatur des Tripelpunkts. Wirft man einen Blick in die zugehörige Dampftafel, wird klar, dass im Falle von Wasser ein äußerst niedriger Druck notwendig ist, um die Siedetemperatur beispielsweise auf Raumtemperatur herabzusetzen.[4]

Eines der häufig angewendeten Verfahren ist die mechanische Evakuierung der Heatpipe. Dabei wird eine entsprechende Pumpe angeschlossen, und bei Erreichen eines bestimmten Drucks (Vakuum) wird die Heatpipe meistens rein mechanisch verschlossen.[4]

Dieses Verfahren ist aufwändig und teuer. Darum nutzt man eine weitere Möglichkeit durch die Befüllung der Heatpipe mit dem Wärmeträger selbst, anstelle einer Evakuierung durch eine Vakuumpumpe. Dazu werden an die Heatpipe ein Befüll- und ein Kühlrohr angebracht. Durch das Befüllrohr führt man das gewünschte wärmetransportierende Medium in die Heatpipe ein. Nach diesem Vorgang wird die Heatpipe am anderen Ende erhitzt, sodass der übliche Wärmekreislauf gestartet wird. Nun beginnt das eingefüllte Medium, das zu Beginn als Kondensat vorliegt, zu verdampfen. Der sich dadurch aufbauende Druck bewirkt, dass sich die Medien in der Heatpipe ausdehnen, und, wegen des Kühlrohrs, alle unerwünschten Gase, also die, die nicht kondensierbar sind, durch das Befüllrohr entweichen.

Der Sinn des Kühlrohrs wird an dieser Stelle klar: Das wärmetransportierende Medium, das derweil als Gas in Richtung Befüllrohr strebt, kondensiert durch die Kühlung und bewegt sich durch die Kapillarwirkung der äußeren Porenstruktur der Heatpipe als Kondensat zurück zur Wärmequelle. Übrige Gase, also alle die, die nicht kondensierbar sind, treten nicht in die Kapillarstruktur ein, sondern werden durch den inneren Druck nach außen gespült.

Das Befüllrohr wird hermetisch verschlossen, wenn alle nicht kondensierbaren Gase ausgetrieben worden sind und sich die stationäre Grenze von Luft und Wärmeträger unmittelbar am Befüllrohr befindet.[15][4]

Übergeordnet sollte bei der Verwendung beachtet werden, dass es sich bei Wärmerohren um geschlossene Volumina handelt. Wärmeeintrag geht bei dieser Zustandsänderung (isochor) also direkt in den Druck ein. Es kann beim Überschreiten der zulässigen Temperatur zu einer Dampfexplosion führen. Das ist insbesondere bei der Weiterverarbeitung zu beachten, da hier Wärmerohre oft wegen der besseren Wärmeleitfähigkeit mit dem eigentlichen Kühlkörper verlötet werden. Sehr viele Wärmerohre sind mit gesundheitsschädlichen Stoffen befüllt, daher sollten Wärmerohre fachgerecht entsorgt und nicht geöffnet werden. Öffnen führt auch im Regelfall zum Verlust der Funktionsfähigkeit.

Siehe auch

Weblinks

- Wärmerohr Grundlagen (PDF-Datei; 3 MB)

- Definition der Merit-Zahl und ihre Verwendung, englisch

Quellen

- Kühlanordnung für eine Drehanode (Zentrifugalkraft)

- Allotherme Wirbelschichtvergasung – Möglichkeiten zur Realisierung des Wärmeeintrags in Wirbelschichten (Schwerkraft, Heat-Pipe; PDF-Datei; 1001 kB)

- Adrian Bejan, Allan D. Kraus: Heat Transfer Handbook. Wiley & Sons, Hoboken NJ 2003, ISBN 0-471-39015-1.

- Stephan Kabelac (Red.): VDI-Wärmeatlas. Herausgegeben vom Verein deutscher Ingenieure, VDI-Gesellschaft Verfahrenstechnik und Chemieingenieurwesen (GVC). 10., bearbeitete und erweiterte Auflage. Springer-Verlag, Berlin u. a. 2006, ISBN 3-540-25503-6.

Einzelnachweise

- M. Groll: Wärmerohre als Bauelemente in der Energietechnik. In: W. Fratzscher, K. Stephan (Hrsg.): Abfallenergienutzung : technische, wirtschaftliche und soziale Aspekte. Akad.-Verlag, Berlin 1995, ISBN 3-05-501706-4, S. 84. (edoc.bbaw.de; PDF; 3,1 MB).

- W. M. Rohsenow: Handbook of Heat Transfer. Mcgraw-Hill Publ.Comp., 1998, ISBN 0-07-053555-8.

- A. Faghri: Heat Pipe Science and Technology. Taylor and Francis, 1995, ISBN 1-56032-383-3.

- P. Dunn: Heat pipes. Pergamon Press, 1994.

- Y.Liu, S.Chen, Y.Fu, N.Wang, D.Mencarelli, L.Pieratoni, H.Lu: A lightweight and high thermal performance graphene heat pipe. In: nano select. Februar 2021, S. 364–372, doi:10.1002/nano.202000195.

- R. S. Gaugler: Heat Transfer Device. U. S. Patent 2,350,348

- L. Trefethen: On the Surface Tension Pumping of Liquids or a Possible Role of the Candlewick in Space Exploration. G. E. Tech. Info., Ser. No. 615 D114, Feb. 1962.

- G. M. Grover, T. P. Cotter, G. F. Erikson: Structures of Very High Thermal Conductivity. In: J. Appl. Phys. 35, 1964, S. 1990.

- Christopher E. Heuer: The Application of Heat Pipes on the Trans-Alaska Pipeline. 6/1979.

- The Trans-Alaska Pipeline Passive Cooling System.

- M. Schneider: Modeling and optimisation of heat pipe plates for cooling of electronic circuits. IKE, 2007.

- Verein deutscher Ingenieure VDI-Wärmeatlas Springer-Verlag, 2006.

- Experimental investigation of silver nano-fluid on heat pipe thermal performance.

- Experimental investigation of micro/nano heat pipe wick structures (Memento vom 30. Mai 2012 im Internet Archive) (PDF; 1,2 MB).

- Patent: Flache Heatpipe mit Überhitzungsschutz

- Aufbau und Test eines Quecksilber-Heatpipe-Ofens zum resonatorinternen Vier-Wellen-Mischen (Seite nicht mehr abrufbar, Suche in Webarchiven)