Siliciumcarbid

Siliciumcarbid (Trivialname: Karborund; andere Schreibweisen: Siliziumcarbid und Siliziumkarbid) ist eine zur Gruppe der Carbide gehörende chemische Verbindung aus Silicium und Kohlenstoff. Die chemische Formel ist SiC.

| Kristallstruktur | |||||||||||||||||||

|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|---|

| _ C _ Si | |||||||||||||||||||

| Allgemeines | |||||||||||||||||||

| Name | Siliciumcarbid | ||||||||||||||||||

| Andere Namen | |||||||||||||||||||

| Verhältnisformel | SiC | ||||||||||||||||||

| Kurzbeschreibung |

in reinstem Zustand farblose, hexagonale und rhomboedrische, meist blättrig ausgebildete Kristalltafeln[2] | ||||||||||||||||||

| Externe Identifikatoren/Datenbanken | |||||||||||||||||||

| |||||||||||||||||||

| Eigenschaften | |||||||||||||||||||

| Molare Masse | 40,10 g·mol−1 | ||||||||||||||||||

| Aggregatzustand |

fest | ||||||||||||||||||

| Dichte |

3,21 g·cm−3[3] | ||||||||||||||||||

| Schmelzpunkt | |||||||||||||||||||

| Löslichkeit |

praktisch unlöslich in Wasser[3] | ||||||||||||||||||

| Sicherheitshinweise | |||||||||||||||||||

| |||||||||||||||||||

| MAK |

Schweiz: 3 mg·m−3 (gemessen als alveolengängiger Staub)[4] | ||||||||||||||||||

| Soweit möglich und gebräuchlich, werden SI-Einheiten verwendet. Wenn nicht anders vermerkt, gelten die angegebenen Daten bei Standardbedingungen. | |||||||||||||||||||

Eigenschaften

Physikalische Eigenschaften

Hochreines Siliciumcarbid ist farblos. Technisches Siliciumcarbid ist schwarz und metallisch glänzend bis grün (wg. Al2O3-Verunreinigung) und nimmt mit zunehmender Reinheit Farbtöne bis Flaschengrün an. Die Güte wird durch die Auswahl der Rohstoffe, Sand und Petrolkoks erreicht, besonders muss für SiC-grün die Verunreinigung mit Aluminiumoxid vermieden werden. Seine Dichte beträgt 3,217 g·cm−3. SiC-grün ist „weicher“ als dunkles SiC und wird wegen des sehr viel höheren Preises nur für spezielle Anwendungen hergestellt.

Siliciumcarbid ist bei Temperaturen über 800 °C gegen Sauerstoff relativ oxidationsbeständig durch Bildung einer passivierenden Schicht aus Siliciumdioxid (SiO2, „passive Oxidation“). Bei Temperaturen oberhalb von ca. 1600 °C und gleichzeitigem Sauerstoffmangel (Partialdruck unter ca. 50 mbar) bildet sich nicht das glasige SiO2, sondern das gasförmige SiO; eine Schutzwirkung ist dann nicht mehr gegeben, und das SiC wird rasch verbrannt („aktive Oxidation“).

Es zeigt eine hohe Mohs-Härte von 9,6 und 2600 nach Vickers und Knoop, gute Wärmeleitfähigkeit (reines SiC ca. 350 W/(m·K) technisches SiC ca. 100–140 W/(m·K), je nach Herstellungsverfahren) und Halbleiter-Eigenschaften. Die Bandlücke liegt dabei mit 2,39 eV (3C-SiC) bis 3,33 eV (2H-SiC) zwischen der von Silicium (1,1 eV) und der von Diamant (5,5 eV).[5][6]

In Schutzgas oder Vakuum kann es nicht zum Schmelzen gebracht werden, sondern es zersetzt sich: nach älteren Daten bei ca. 2700 °C (1986) oder 2830 °C (1988), nach neueren Daten (1998) allerdings erst bei 3070 °C.

Phasen

Der Stoff ist im Aufbau und den Eigenschaften ähnlich wie Diamant, da sich Silicium und Kohlenstoff in derselben Hauptgruppe und benachbarten Perioden des Periodensystems befinden und der Atomdurchmesser von Silicium nur leicht größer ist. Eine Besonderheit von SiC ist seine Polytypie: Es existiert in vielen unterschiedlichen Phasen, die sich in ihrer atomaren Struktur unterscheiden. Bei allen bisher bekannten Polytypen von SiC ist jedes Silicium-Atom durch kovalente Bindungen mit vier Kohlenstoff-Atomen verknüpft und umgekehrt, sie haben daher einen tetraedrischen Aufbau.[7]

Die sogenannte kubische Phase β-SiC (aufgrund ihrer abc-Schichtenfolge auch 3C genannt) kristallisiert in einer Zinkblende-Struktur, die mit der von Diamant verwandt ist. Sehr seltenes, natürlich vorkommendes Siliciumcarbid wird Moissanit genannt und ist Diamanten in vielfältiger Hinsicht zum Verwechseln ähnlich. Die anderen Polytypen besitzen eine hexagonale oder rhomboedrische (15R-SiC, 21R-SiC etc.) Struktur, wobei die hexagonalen Typen insgesamt am häufigsten auftreten. Die einfachste hexagonale Struktur (auch α-SiC genannt) ist Wurtzit-artig und wird aufgrund der ab-Schichtenfolge auch als 2H bezeichnet.[8] Häufiger anzutreffen und technologisch am bedeutsamsten sind die Polytypen 4H und 6H (Schichtenfolge abcb und abcacb), die eine Mischung aus dem rein hexagonalen 2H-Polytyp und dem rein kubischen Polytyp 3C darstellen und häufig ebenfalls als α-SiC bezeichnet werden. Dabei befinden sich eingebettet zwischen zwei hexagonalen Schichten eine (4H) bzw. zwei (6H) kubische Schichten.

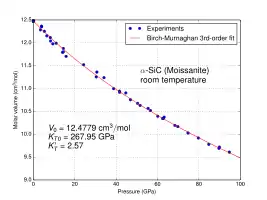

Molvolumen von α-SiC (6H, Moissanit) als Funktion des Drucks bei Zimmertemperatur

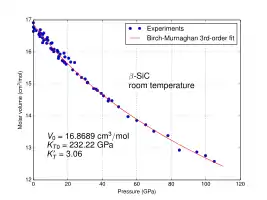

Molvolumen von α-SiC (6H, Moissanit) als Funktion des Drucks bei Zimmertemperatur Molvolumen von β-SiC (3C) als Funktion des Drucks bei Zimmertemperatur

Molvolumen von β-SiC (3C) als Funktion des Drucks bei Zimmertemperatur

Herstellung

Technische Siliciumcarbide/SiC-Keramiken

Die typischen Eigenschaften kommen bei den Werkstoffvarianten unterschiedlich stark zum Tragen. Je nach Herstellungstechnik muss bei Siliciumcarbidkeramiken zwischen artfremdgebundenen und arteigengebundenen Keramiken unterschieden werden, sowie zwischen offenporöser und dichter Keramik:

- Offenporige Siliciumcarbidkeramiken

- Silikatisch gebundenes Siliciumcarbid

- Rekristallisiertes Siliciumcarbid (RSiC)

- Nitrid- bzw. oxynitridgebundenes Siliciumcarbid (NSiC)

- Dichte Siliciumcarbidkeramiken

- Reaktionsgebundenes, siliciuminfiltriertes Siliciumcarbid (SiSiC)

- Gesintertes Siliciumcarbid (SSiC)

- Heiß (isostatisch) gepresstes Siliciumcarbid (HpSiC, HipSiC)

- Flüssigphasengesintertes Siliciumcarbid (LPSSiC)

Art und Anteil der Bindungsarten sind entscheidend für die jeweiligen charakteristischen Eigenschaften der Siliciumcarbidkeramiken.

Acheson-Verfahren

Beim Acheson-Verfahren (nach Edward Goodrich Acheson) werden in großen Becken lange, in pulverisierten Koks eingebettete und mit Sand bedeckte Kohlenstoff-Formkörper durch elektrischen Stromfluss auf 2200–2400 °C erhitzt. In einer endothermen Reaktion entsteht so hexagonales α-Siliciumcarbid.

CVD-Verfahren

Mit der chemischen Gasphasenabscheidung (engl. chemical vapour deposition, CVD), einem Beschichtungsverfahren, lässt sich ebenfalls SiC darstellen. Als Ausgangsstoffe werden dabei chlorhaltige Carbosilane mit der chemischen Grundformel:

verwendet. Sinnvollerweise sind dies auch Stoffe, die bei Raum- oder leicht erhöhten Temperaturen gasförmig sind, wie zum Beispiel das Methyl-Trichlor-Silan (MTS, CH3SiCl3) mit einem Siedepunkt von 70 °C.

Bei der Abscheidung unter hohen Temperaturen und mit Wasserstoff als Katalysatorgas bildet sich auf den heißen Oberflächen beta-SiC und HCl muss als Abgas entsorgt werden.

Einkristallines SiC wird durch CVD-Epitaxie oder durch Sublimation von polykristallinem SiC in einem Temperaturgradienten erzeugt (PVT-Verfahren, modifizierte Lely-Methode).[9][10]

Silicatisch gebundenes Siliciumcarbid

Silicatisch gebundenes Siliciumcarbid wird aus groben und mittelfeinen SiC-Pulvern hergestellt und mit ca. 5–15 % aluminosilicatischer Bindematrix unter Luftatmosphäre gebrannt. Die Festigkeiten, Korrosionsbeständigkeiten und vor allem die Hochtemperatureigenschaften werden durch die silicatische Bindematrix bestimmt und liegen daher unterhalb der nichtoxidisch gebundenen SiC-Keramiken. Bei sehr hohen Einsatztemperaturen beginnt die silicatische Bindematrix zu erweichen, der Werkstoff verformt sich unter Last bei hohen Temperaturen. Vorteil ist sein vergleichsweise geringer Herstellungsaufwand.

Typische Anwendung findet dieser Werkstoff überall dort, wo Mengen und eine kostengünstige Herstellung ausschlaggebend sind, z. B. als Tellerkapsel beim Porzellanbrand.

Rekristallisiertes Siliciumcarbid (RSiC)

RSiC ist ein reiner Siliciumcarbidwerkstoff mit ca. 11–15 % offener Porosität. Diese Keramik wird bei sehr hohen Temperaturen von 2300 bis 2500 °C gebrannt, wobei sich ein Gemisch aus feinstem und grobem Pulver schwindungsfrei zu einer kompakten SiC-Matrix umwandelt. Bedingt durch seine offene Porosität hat das RSiC im Vergleich zu den dichten Siliciumcarbidkeramiken geringere Festigkeiten.

RSiC zeichnet sich infolge seiner Porosität durch eine hervorragende Temperaturwechselbeständigkeit aus. Die schwindungsfreie Brenntechnik erlaubt analog zum SiSiC die Herstellung großformatiger Bauteile, die vorwiegend als hoch belastbare Brennhilfsmittel (Balken, Rollen, Platten etc.) z. B. beim Porzellanbrand eingesetzt werden. Bedingt durch seine offene Porosität ist diese Keramik nicht dauerhaft oxidationsbeständig und unterliegt als Brennhilfsmittel oder auch als Heizelement einer gewissen Korrosion. Die maximale Anwendungstemperatur liegt bei rund 1600 °C.

Nitridgebundenes Siliciumcarbid (NSiC)

NSiC ist ein poröser Werkstoff, mit 10–15 % Porosität und davon 1–5 % offener Porosität, der schwindungsfrei hergestellt wird, indem ein Formkörper aus SiC-Granulat und Si-Metallpulver in einer Stickstoffatmosphäre bei ca. 1400 °C nitridiert. Dabei wandelt sich das anfänglich metallische Silicium zu Siliciumnitrid um und bildet damit eine Bindung zwischen den SiC-Körnern aus. Anschließend wird das Material oberhalb 1200 °C einer oxidierenden Atmosphäre ausgesetzt. Das bewirkt die Entstehung einer dünnen Oxidationsschutzschicht in Form einer Glasschicht an der Oberfläche.

Die Siliciumnitridmatrix bewirkt, dass Werkstücke aus NSiC durch Nichteisenmetallschmelzen schlecht benetzbar sind. Wegen seiner gegenüber RSiC geringeren Porengröße weist NSiC eine deutlich höhere Biegebruchfestigkeit sowie eine bessere Oxidationsbeständigkeit auf und unterliegt aufgrund seiner besseren Oberflächenbeständigkeit keiner Verformung über die Einsatzdauer hinweg. Dieser Werkstoff ist hervorragend als hoch belastbares Brennhilfsmittel bis 1500 °C geeignet.

Reaktionsgebundenes siliciuminfiltriertes Siliciumcarbid (SiSiC)

SiSiC besteht zu 85–94 % aus SiC und entsprechend aus 15–6 % metallischem Silicium. SiSiC besitzt praktisch keine Restporosität. Dies wird erreicht, indem ein Formkörper aus Siliciumcarbid und Kohlenstoff mit metallischem Silicium infiltriert wird. Die Reaktion zwischen flüssigem Silicium und dem Kohlenstoff führt zu einer SiC-Bindungsmatrix, der restliche Porenraum wird mit metallischem Silicium aufgefüllt. Vorteil dieser Herstellungstechnik ist, dass im Gegensatz zu den Pulversintertechniken die Bauteile während des Silicierungsprozesses keine Schwindung erfahren. Daher können außerordentlich große Bauteile mit präzisen Abmessungen hergestellt werden. Der Einsatzbereich des SiSiC ist aufgrund des Schmelzpunktes des metallischen Siliciums auf ca. 1400 °C begrenzt. Bis zu diesem Temperaturbereich weist SiSiC hohe Festigkeit und Korrosionsbeständigkeit, verbunden mit guter Temperaturwechselbeständigkeit und Verschleißbeständigkeit auf. SiSiC ist daher prädestiniert als Werkstoff für hoch belastete Brennhilfsmittel (Balken, Rollen, Stützen etc.) und verschiedenste Brennerbauteile für direkte und indirekte Verbrennung (Flammrohre, Rekuperatoren und Strahlrohre).

Es findet aber auch im Maschinenbau bei hoch verschleißfesten und korrosionsbeständigen Bauteilen (Gleitringdichtungen) Anwendung.

In basischen Medien wird das freie Silicium chemisch jedoch korrosiv angegriffen, was an der Bauteiloberfläche zu Einkerbungen führt. Dadurch wird wegen der Kerbempfindlichkeit und geringen Bruchzähigkeit dieser Keramik die Festigkeit des Bauteils geschwächt.

Drucklos gesintertes Siliciumcarbid (SSiC)

SSiC wird aus gemahlenem SiC-Feinstpulver hergestellt, das mit Sinteradditiven versetzt, in den keramiküblichen Formgebungsvarianten verarbeitet und bei 2000 bis 2200 °C unter Schutzgas gesintert wird. Neben feinkörnigen Varianten im Mikrometerbereich sind auch grobkörnige mit Korngrößen bis 1,5 mm erhältlich. SSiC zeichnet sich durch eine hohe Festigkeit aus, die bis zu sehr hohen Temperaturen (ca. 1600 °C) nahezu konstant bleibt.

Dieser Werkstoff weist eine extrem hohe Korrosionsbeständigkeit gegenüber sauren und basischen Medien auf, denen er ebenfalls bis zu sehr hohen Temperaturen standhalten kann. Diese Eigenschaften werden durch eine hohe Temperaturwechselbeständigkeit, hohe Wärmeleitfähigkeit, hohe Verschleißbeständigkeit und eine diamantähnliche Härte ergänzt.

Das SSiC ist daher für Anwendungen mit extremen Ansprüchen prädestiniert, z. B. für Gleitringdichtungen in Chemiepumpen, Gleitlagern, Hochtemperaturbrennerdüsen oder auch Brennhilfsmittel für sehr hohe Anwendungstemperaturen. Die Verwendung von SSiC mit Grafiteinlagerungen steigert die Leistung von Tribosystemen.

Heiß gepresstes Siliciumcarbid (HPSiC)

Heiß gepresstes Siliciumcarbid (HPSiC) sowie heiß isostatisch gepresstes Siliciumcarbid (HIPSiC) weisen gegenüber dem drucklos gesinterten SSiC sogar noch höhere mechanische Kennwerte auf, da die Bauteile durch die zusätzliche Anwendung von mechanischen Pressdrücken bis zu ca. 2000 bar während des Sintervorganges nahezu porenfrei werden. Die axiale (HP) bzw. die isostatische (HIP) Presstechnik beschränkt die zu fertigenden Bauteile auf relativ einfache bzw. kleine Geometrien und bedeutet zusätzlichen Aufwand gegenüber dem drucklosen Sintern. HPSiC bzw. HIPSiC finden daher ausschließlich Anwendung in Bereichen extremer Beanspruchung.

Flüssigphasengesintertes Siliciumcarbid (LPSSiC)

LPSSiC ist ein dichter Werkstoff, der SiC und eine oxinitridische SiC-Mischphase sowie eine oxidische Sekundärphase enthält. Der Werkstoff wird aus Siliciumcarbidpulver und variierenden Mischungen von oxidkeramischen Pulvern, oft auf der Basis von Aluminiumoxid und Yttriumoxid, hergestellt. Dabei sind die oxidischen Bestandteile für die gegenüber SSiC etwas höhere Dichte verantwortlich. Die Bauteile werden in einem Drucksinterverfahren bei einem Druck von 5–30 MPa und einer Temperatur von über 1950 °C verdichtet.

Der Werkstoff zeichnet sich durch die feine SiC-Kristallitgröße und dadurch, dass er praktisch porenfrei ist, durch sehr hohe Festigkeit und eine (im Vergleich zu den übrigen Siliciumcarbid-Varianten) etwas höhere Bruchzähigkeit aus. LPSiC liegt somit von den mechanischen Eigenschaften her gesehen zwischen dem SSiC und Siliciumnitrid.

SiC-Fasern

| Sicherheitshinweise | |||||||

|---|---|---|---|---|---|---|---|

| Name |

Siliciumcarbidfasern (mit Durchmesser < 3 μm, Länge > 5 μm und Seitenverhältnis ≥ 3:1) | ||||||

| CAS-Nummer | |||||||

| EG-Nummer |

206-991-8 | ||||||

| |||||||

SiC-Fasern (Nicalon) werden ausgehend von Dichlordimethylsilan hergestellt. Dieses polymerisiert zu Polydimethylsilan, welches beim Erhitzen unter Kondensation und Abspaltung von Chlor zu Polycarbosilan umlagert. Daraus werden Fasern gezogen, die später in Siliciumoxycarbidfasern pyrolysiert werden.[13]

Verbundwerkstoffe

Die Entwicklung einer speziellen kohlenfaserverstärkten Siliciumcarbid-Verbundkeramik (oft auch englisch als ceramic matrix composites, CMC, bezeichnet) durch das Deutsche Zentrum für Luft- und Raumfahrt (DLR) in Stuttgart hat zu neuartigen Hitzeschutzkacheln für Raumfahrzeuge geführt. Der letzte große Praxistest für dieses Material und andere faserverstärkte Keramiken fand bei dem europäischen Projekt SHEFEX (Sharp Edge Flight Experiment)[14] 2005 in Norwegen statt. Der gleiche Werkstoff findet inzwischen auch Verwendung als Bremsscheibenmaterial in hochpreisigen Sportwagen. Mit Siliciumcarbidfasern verstärkte Siliciumcarbid-Verbundkeramik der MT Aerospace AG wird schon seit 1994 als Wellenschutzhülse in wassergeschmierten Gleitlagern von Großpumpen verschiedener Pumpenhersteller eingesetzt. Durch die Einbettung mit Fasern erhält der Werkstoff eine deutlich höhere Bruchzähigkeit, die im Bereich von Metallen wie zum Beispiel Grauguss liegt.

Der Markenname Cesic bezeichnet einen isotropen SiSiC-Werkstoff. Kurze Kohlenstofffasern werden mit einem Phenolharz zu Formkörpern verpresst und pyrolysiert. Der Grünkörper ist porös und lässt sich auf Maß bearbeiten. Anschließend reagiert der Formkörper im Vakuum oberhalb 1600 °C über Silicium-Flüssigphaseninfiltration nahezu formstabil zu SiC. Bei Raumtemperatur beträgt der thermische Längenausdehnungskoeffizient weniger als 3·10−6 K−1, ungefähr einem Zehntel des Wertes von Aluminium.

Verwendung

Mechanik

In der Technik wird Siliciumcarbid aufgrund seiner Härte und der hohen Temperaturstabilität als Schleifmittel (Carborundum, z. B. für optische Spiegel und Linsen) und als Komponente für Feuerfeststoffe verwendet. Siliciumcarbidkörner in einer Kunstharzmatrix verstärkt mit Glasfasern werden in Trennscheiben für Winkelschleifer verwendet. Große Mengen an weniger reinem SiC werden als metallurgisches SiC zur Legierung von Gusseisen mit Silicium und Kohlenstoff verwendet. In Mischung mit anderen Materialien dient es als Hartbetonzuschlagsstoff, um Industrieböden abriebfest und Bunker oder Tresorräume widerstandsfähig zu machen. Ringe an hochwertigen Angelruten werden aus SiC gefertigt. Die Härte des Materials verhindert, dass die Angelschnur unter hohen Belastungen eine Kerbe in den Ring einschneidet und schließlich durch Abrieb zerreißt. Bremsscheiben werden aus kohlenstofffaserverstärkter SiC-Keramik hergestellt.

Heizelemente

Heizelemente aus Siliciumcarbid eignen sich für höhere Temperaturen besser als solche aus Metall und wurden ab 1904 von Siemens in Lichtenberg (später EKL) hergestellt. Die Anwendung erfolgt auch als Isolator von Brennelementen in Hochtemperaturreaktoren.

Optik

SiC wird als Schleifmittel zur Fertigung optischer Elemente eingesetzt. Das Material selbst wird zu hochpräzisen Spiegeln verarbeitet. Dank seiner geringen Wärmeausdehnung wird es in Weltraumteleskopspiegeln verwendet. Die Spiegel des Astrometrie-Weltraumteleskops Gaia wurden aus leichten, stabilen und vorgeschliffenen Grundkörpern aus gesintertem SiC gefertigt, auf dem eine weitere SiC-CVD-Schicht aufgebracht und poliert wurde, um die gewünschte optische Qualität zu erhalten.[15] Zum Schluss wurden die Spiegel mit einer reflektierenden Silberschicht versehen. Das größte gefügte Einzelstück, das je gefertigt wurde, ist der aus 12 Segmenten zusammengelötete 3,5 m große Spiegel des Weltraumteleskops Herschel.[16][17] Dabei stand besonders die Gewichtseinsparung im Vordergrund. Gegenüber einem Gewicht von 1,5 Tonnen bei Herstellung in Standardtechnik wog dieser Spiegel nur 350 kg.[18] Das größte Einzelstück sollte der 1,5 m Hauptspiegel des GREGOR-Teleskops aus dem im Silicierverfahren hergestellten Verbundwerkstoff Cesic werden, der sich allerdings technologisch nicht umsetzen ließ.[19]

Halbleitermaterial

Siliciumcarbid ist ein polytypes Material, einige Polytype weisen jedoch eine Bandlücke von bis zu 3,33 eV (2H-SiC) auf und SiC ist damit ein Halbleiter mit breitem Bandabstand. Halbleiter dieser Art sind unter anderem interessant für die Fertigung von blauen Leuchtdioden (460–470 nm, entspricht rund 2,65 eV). Bereits 1907 entdeckte der englische Wissenschaftler Henry Joseph Round, dass beim Anlegen einer Spannung an einen Siliciumcarbidkristall dieser zum kalten Glimmen angeregt wurde – dieser nach ihm benannte Round-Effekt ist Grundlage der Leuchtdiode. Neben dieser historischen Rolle ist SiC neben dem Diamant einer der wichtigsten indirekten Halbleiter mit breitem Bandabstand, obwohl trotz andauernder Bemühungen, die Eigenschaften SiC-basierender LEDs zu verbessern, die Emissionseffektivität dieser LEDs weiterhin rund zwei Größenordnungen unter der von Nitrid-Halbleitern liegt.[5]

Photodioden

SiC eignet sich durch den großen Bandabstand für Photodioden, die empfindlich für Ultraviolettstrahlung sind. Das Maximum der Empfindlichkeit liegt bei etwa 300 nm. Für sichtbares Licht sind sie hingegen nahezu unempfindlich. Bei extrem kurzwelliger Ultraviolettstrahlung von etwa 10 nm Wellenlänge zeigen SiC-Photodioden ein weiteres Maximum.[20]

Leistungselektronik

Silicium-Leistungsschalter sind heutzutage Standard, aber bei vielen Anwendungen hat SiC Vorteile. Typische Einsatzbereiche sind Schottky-Dioden, Bipolartransistoren mit isolierter Gate-Elektrode (engl. insulated-gate bipolar transistor, IGBT) und Leistungs-Metall-Isolator-Halbleiter-Feldeffekttransistoren (Leistungs-MISFET, historisch meist Leistungs-MOSFET genannt). Si-Halbleiter werden in der Regel bei Temperaturen bis zu einem Bereich um 150 °C eingesetzt. Oberhalb dieser Grenze kommt es zu einem rasanten Anstieg des sogenannten Leckstroms, der zum einen zu weiterer thermischen Erwärmung und schlechterem Schalten des Halbleiter-Bauelements führt. Die Erwärmung kann zu thermischem Durchgehen des Bauteils bis zur Zerstörung führen, und eine hohe Betriebstemperatur als solche fördert auch die Diffusion der Dotierungsatome im Halbleiterkristall und zerstört damit auf längere Sicht die geometrische Struktur des Halbleiterbauteiles als solches. SiC-Schalter können aufgrund ihrer großen Bandlücke bis zu 600 °C stabil elektrisch betrieben werden. SiC ist besser für elektronische Schaltkreise und Sensoren geeignet, die hohe Temperaturen oder hohe Dosen ionisierender Strahlungen aushalten müssen, wie zum Beispiel in der Luft- und Raumfahrttechnik, in der Automobilindustrie usw.[21][22] Unter harten thermischen Bedingungen arbeitet SiC zuverlässig und dauerhaft. Ein 6H-SiC-JFET hat einen stabilen elektrischen Betrieb bei 500 °C bis 600 °C für mehrere tausend Stunden gezeigt.[23][24] SiC liefert die 10-fache mittleren Betriebsdauer bis zum Ausfall (MTTF) von Silicium und ist 30-fach unempfindlicher gegenüber Strahlung und damit verbundenen Single Event Effects. SiC hat jedoch eine geringere Kurzschlusstoleranz und benötigt daher eine schnell wirkende Gate-Treiber Schaltung um den Kurzschlussstrom durch Abschalten zu unterbrechen.[25]

Eine weitere Eigenschaft vom Siliciumcarbid als Leistungshalbleiter ist die dreimal bessere Wärmeleitfähigkeit als Silicium. SiC lässt sich besser und schneller kühlen und wird darum auch als Substrat für andere Halbleitermaterialien eingesetzt.[26]

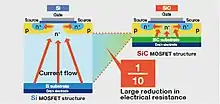

SiC-MOSFET

Durch einen größeren Bandabstand ist ein SiC-MOSFET im Vergleich zu einem aus Silizium in der Lage, eine bis zu zehnmal höhere elektrische Feldstärke auszuhalten. Dadurch lassen sich bei SiC-MOSFETs viel kleinere Driftschichtdicken sowie größeren, zulässigen Stehspannungen erreichen. Die Driftschicht eines SiC-MOSFETs kann nämlich bis zu zehnmal dünner als die eines Si-MOSFETs sein..[27][26] Diese Verkleinerung bedeutet für SiC-MOSFETs eine kleinere Ausführung verglichen mit denen aus Silicium. Angesichts der Tatsache, dass die Driftschichtdicke der Parameter ist, der am stärksten den ohmschen Widerstand eines MOSFETs beeinflusst[27], ist also bei deren Reduzierung mit einer drastischen Verkleinerung der ohmschen Verluste zu rechnen. Kommutierungsinduktivitäten werden außerdem kleiner. Der ohmsche Widerstand in der Driftregion ist ferner annähernd gleich dem Durchlasswiderstand eines MOSFETs. Der Durchlasswiderstand/ON-Widerstand bezeichnet hier den vom Strom erfahrenen ohmschen Widerstand im Durchlassbetrieb (zwischen der Drain- und der Source-Elektrode). Er ist ein wichtiger Parameter für die Bestimmung des vom Bauelement maximal zugelassenen Stroms, damit die Leistungsverluste eine Vorgabe nicht überschreiten. Je kleiner der On-Widerstand ist, desto größer ist der Maximalstrom. Beim vorgegebenen Strom werden Leitungsverluste mit abnehmenden Durchlasswiderständen kleiner.[28] Auf SiC basierende Halbleiterelektronik hat zum Teil wegen kleinerer Driftschichtdicke einen besseren Wirkungsgrad. Ein Vergleich des Wirkungsgrads eines Si-IGBTs mit dem eines SiC-MOSFETs ergibt, dass der SiC-MOSFET abhängig vom Arbeitspunkt um 2 % bis 4 % besser ist.[29] Als Nachteil kann hier die starke Temperaturabhängigkeit des ON-Widerstands bei SiC-MOSFETs erwähnt werden.[30]

MOSFET sind gategesteuerte Feldeffekttransistoren mit isolierter Gate-Elektrode (auch IGFET genannt) aus einem Oxid (in der Regel ist dies auch bei SiC-Bauelementen Siliciumdioxid oder nitridierte Formen davon). Um einen MOSFET ein- oder auszuschalten, wird die Gate-Elektrode geladen oder entladen. Diesbezüglich bezeichnet die nominale Gate-Ladung (Qg) die Ladungsmenge, die in die Gate-Elektrode eingespeist werden muss, um den MOSFET einzuschalten. Wenn die gesamte Gate-Ladung groß ausfällt, kann es länger dauern, bis der Kondensator geladen ist, der für das Einschalten des MOSFETs erforderlich ist. Dadurch steigt der Einschaltverlust. Je kleiner die Gate-Ladung ist, desto geringer sind die erzeugten Einschaltverluste. Die Gate-Ladung nimmt mit abnehmender Chipgröße ab.[31] Wegen einer kompakteren Ausführung hat ein SiC-MOSFET eine kleinere Gate-Ladung und verursacht somit weniger Schaltverluste als Si-MOSFET.[32]

Mit der zunehmenden Nachfrage nach leistungsfähigeren Leistungselektroniken muss mit sehr hohen Schaltfrequenzen gearbeitet werden, um die Größe von passiven Bauelementen zu reduzieren. Wegen kleinerer Kommutierungsinduktivitäten und Schaltverlusten ermöglichen SiC-Halbleiterelektroniken größere Schaltfrequenzen als Si-Halbleiterschaltungen.[33] SiC-Halbleiterschalter können zwei- bis sechsmal schneller als Si-Bauelemente arbeiten.[34] Für Wechselrichter zum Beispiel, bedeutet der Einsatz von SiC aufgrund der höheren, möglichen Schaltfrequenzen kleinere Filter, da die Baugröße von Filterkomponenten (Induktivitäten und Kapazitäten) mit wachsender Betriebsfrequenz kleiner werden. Diese Miniaturisierung (erhöhte Leistungsdichte) ist heutzutage ein erheblicher Vorteil. Das Einsparpotenzial ist anhand eines Applikationsbeispiels an einem dreiphasigen DC/DC-Resonanzwandler (LLC) mit 5 kW Ausgangsleistung deutlich zu erkennen. Der ursprünglich mit Si-IGBTs aufgebaute Wandler wog 7 kg bei einem Volumen von 8,7 l und schrumpfte durch Verwendung von höher getakteten SiC-Halbleitern auf 0,9 kg bei nur noch 1,3 l. Bei 20 kHz gingen die Schaltverluste um 63 % zurück[35][36] Ein SiC-Schalter toleriert verglichen mit auf Silizium basierenden leitungselektronischen Schaltern deutliche höhere Stehspannungen.[37] Hauptkonkurrent in diesem Bereich ist aktuell der Verbindungshalbleiter Galliumnitrid, welcher ähnlich gute oder bessere Eigenschaften zeigt. Normalerweise sind die Si MOSFETs mit Stehspannungen von nur bis zu 900 V erhältlich. Die Nutzung von SiC ermöglicht jedoch Spannungen über 1700 V mit geringem Einschaltwiderstand, wodurch der Bedarf an bipolaren Geräten wie IGBT (die einen geringen On-Widerstand, aber langsame Schaltgeschwindigkeiten bieten) eliminiert wird. SiC-MOSFETs ersetzen nämlich langsam Si-IGBTs in Wechselrichtern für PV-Anlagen und für die Ansteuerung von elektrischen Motoren. Die Frage, warum bisher keine Si-MOSFETs in PV-Wechselrichtern eingesetzt wurden, lässt sich allein schon durch die Größe des Durchlasswiderstandes beantworten. Dieser liegt bei herkömmlichen N-Kanal-Si-MOSFETs um das 20-fache höher als bei SiC-MOSFETs.[38]

Die Schaltfrequenz von IGBT ist nach oben durch viele Faktoren begrenzt. Einer davon ist der beim Ausschalten auftretende Tailstrom. Dieser ist durch das Auffangen von Ladungsträgern im bipolaren Ausgangsabschnitt des IGBTs hervorgerufen. Dadurch bleibt das Bauelement eingeschaltet. Es ist aber nicht möglich, diese Ladungsträger zu extrahieren, um das Ausschalten zu beschleunigen. Das Bauelement bleibt also eingeschaltet bis die Ladungsträger natürlich rekombinieren. Tailströme haben zusätzliche Ausschaltverluste zur Folge. Sie treten nämlich auf, wenn schon eine große Spannung am IGBT anliegt.[39] Tailströme werden mit zunehmenden Temperaturen größer. Aufgrund ihrer unipolaren Struktur, sind MOSFETs von diesem Phänomen nicht betroffen.[39] Dies ist also ein weiter Vorteil für SiC-MOSFETs.

Höhere Frequenz / härteres Schalten, große Stehspannung kombiniert mit geringeren internen Verlusten führen zu Stromspitzen- und Klingelproblemen sowie zu großen Störaussendungen.[40] Frühere Untersuchungen haben gezeigt, dass der hochfrequente Rauschpegel eines SiC-JFET-basierten Motorantriebssystems in spezifischen Schaltungskonfigurationen 20 dB höher als der eines vergleichbaren Si-IGBT-basierten Motorantriebs sein kann.[41] Demzufolge erfordern SiC-Module ein verbessertes Abschalten, bei dem Zwischenspannungsstufen statt einer sprungförmigen Spannung verwendet werden, um die Auswirkungen plötzlicher Stromänderungen zu steuern und das Nachschwingen zu mildern.[40]

Als Nachteil, ist es wichtig an der Stelle zu erwähnen, dass die Fertigung aktuell noch deutlich teurer als die von Silicium-Halbleitern ist. Für viele Anwendungen spielt der Preis aber eine untergeordnete Rolle. Der Fokus liegt oft eher auf eine hohe Effizienz, eine lange Anlagenlaufzeiten, da schon Wirkungsgradunterschiede von Zehntel Prozent zu hohen finanziellen Verlusten, bzw. Gewinnen – über die Laufzeit der Anlage gerechnet – führen.[38]

SiC-Schottky-Dioden

Schottky-Dioden auf Basis von Siliciumcarbid (SiC) weisen eine Schwellenspannung von ca. 0,8 V auf, bieten aber in der Leistungselektronik gegenüber den konventionellen Siliciumdioden eine Reihe von Vorteilen. SiC-Schottky-Dioden sind bis zu Sperrspannungen von 1,7 kV verfügbar, womit sie insbesondere im Bereich der Leistungselektronik wie bei Schaltnetzteilen und Umrichtern eingesetzt werden. Da sie fast kein Vorwärts- und vor allem Rückwärts-Erholverhalten aufweisen, kommen sie der idealen Diode sehr nahe. Beim Einsatz als Kommutierungspartner für IGBTs ist eine erhebliche Reduktion der Schaltverluste in der Diode selbst, aber auch im Transistor möglich[42], da dieser beim Wiedereinschalten keinen Rückwärts-Erholstrom zu übernehmen braucht. Die für einen guten Betrieb zulässige Temperatur liegt bei SiC-Schottky-Dioden mit bis zu 500 °C deutlich über der von Silicium-Schottky-Dioden. Rohm-Produkte können in der Tat hauptsächlich bei 500 °C arbeiten. Wolfspeed- und Infineon-Produkte haben hingegen eine gute Leistung unter 300 °C, aber eine schnelle Degradation bei höheren Temperaturen.[43]

Integrierte Schaltkreise

Die NASA arbeitet an Halbleitern und integrierten Schaltungen auf der Basis von Siliciumcarbid für eine Venus-Mission. Bisherige Venusmissionen waren sehr kurzlebig, weil die elektronischen Komponenten die Temperaturen, Drücke und Schwefelsäure auf Venus nur kurze Zeit überleben. Für eine neue Mission wird ein Sender gebraucht, der dauerhaft bei 500 °C betrieben werden kann.[44]

Biotechnologie

Siliciumcarbid-Kristallnadeln finden Anwendung bei der Erzeugung transgener Pflanzen.[45] Die Methode zeichnet sich im Vergleich zur biolistischen Transformation[46][47] durch deutlich geringere Kosten aus. Verglichen mit der Transformation durch Agrobakterien[48] ist der geringere Aufwand ein Pluspunkt der Methode. Dem gegenüber steht in beiden Fällen eine deutlich geringere Transformationseffizienz.[49][50]

Trivia

Die ursprüngliche Markenbezeichnung Carborundum wird seit dem Zweiten Weltkrieg für das pseudolateinische Motto Illegitimi non carborundum verwendet.

Weblinks

- Eigenschaften technischer SiC-Keramiken

- SiC-Wafer (Memento vom 17. April 2011)

Einzelnachweise

- Eintrag zu SILICON CARBIDE in der CosIng-Datenbank der EU-Kommission, abgerufen am 4. Mai 2020.

- Eintrag zu Siliciumcarbid. In: Römpp Online. Georg Thieme Verlag, abgerufen am 9. Dezember 2014.

- Eintrag zu Siliciumcarbid in der GESTIS-Stoffdatenbank des IFA, abgerufen am 1. November 2021. (JavaScript erforderlich)

- Schweizerische Unfallversicherungsanstalt (Suva): Grenzwerte – Aktuelle MAK- und BAT-Werte (Suche nach 409-21-2 bzw. Siliciumcarbid), abgerufen am 2. November 2015.

- K. Takahashi, A. Yoshikawa, A. Sandhu: Wide Bandgap Semiconductors: Fundamental Properties and Modern Photonic and Electronic Devices. Springer-Verlag, New York 2007.

- C. Persson, U. Lindefelt: Detailed band structure for 3C-, 2H-, 4H-, 6H-SiC, and Si around the fundamental band gap. In: Phys. Rev. B. Band 54, Nr. 15, 1996, S. 10257–10260, doi:10.1103/PhysRevB.54.10257.

- W. Y. Ching, Y. N. Xu, P. Rulis, L. Ouyang: The electronic structure and spectroscopic properties of 3C, 2H, 4H, 6H, 15R and 21R polymorphs of SiC. In: Materials Science & Engineering A. Band 422, Nr. 1–2, 2006, S. 147–156, doi:10.1016/j.msea.2006.01.007.

- Martin Hundhausen: [https://de.wikipedia.org/w/index.php?title=Wikipedia:Defekte_Weblinks&dwl=http://www.tp2.physik.uni-erlangen.de/forschung/ramanspektroskopie-an-sic.shtml#poly Seite nicht mehr abrufbar], Suche in Webarchiven: [http://timetravel.mementoweb.org/list/2010/http://www.tp2.physik.uni-erlangen.de/forschung/ramanspektroskopie-an-sic.shtml#poly Polytypismus von SiC.] (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. (Abbildung zur Struktur von 3C- und 2H-SiC)

- purdue.edu: History and Status of Silicon Carbide Research (Memento vom 19. Juli 2010 im Internet Archive)

- Andrey S. Bakin: SiC Homoepitaxy and Heteroepitaxy. In: SiC Materials and Devices (= Selected Topics in Electronics and Systems. Volume 40). World Scientific, 2006, ISBN 978-981-256-835-9, S. 43–76, doi:10.1142/9789812773371_0002.

- Eintrag zu Siliciumcarbidfasern (mit Durchmesser < 3 μm, Länge > 5 μm und Seitenverhältnis ≥ 3:1) im Classification and Labelling Inventory der Europäischen Chemikalienagentur (ECHA), abgerufen am 2. März 2022. Hersteller bzw. Inverkehrbringer können die harmonisierte Einstufung und Kennzeichnung erweitern.

- Eintrag zu Siliciumcarbidfasern (mit Durchmesser < 3 μm, Länge > 5 μm und Seitenverhältnis ≥ 3:1) in der GESTIS-Stoffdatenbank des IFA, abgerufen am 2. März 2022. (JavaScript erforderlich)

- Hermann Salmang, Horst Scholze: Keramik. Springer-Verlag, 2007, ISBN 978-3-540-49469-0, S. 510 (eingeschränkte Vorschau in der Google-Buchsuche).

- Flugexperiment SHEFEX erfolgreich gestartet

- ESA Science & Technology: First Gaia mirrors completed

- Ditrich Lemke: Das Weltraumteleskop Herschel vor dem Start. In: Sterne und Weltraum. Band 47, Nr. 1, Januar 2008, S. 36–46.

- ESA: Giant Herschel telescope assembled.

- Herschel – Ein alles revolutionierendes Weltraumteleskop bei Airbus Defence and Space Abruf 1. September 2016

- F. Kneer: Hopes and expectations with GREGOR. In: Astronomische Nachrichten. Band 333, 1. November 2012, S. 790, doi:10.1002/asna.201211726.

- John F. Seely, Benjawan Kjornrattanawanich, Glenn E. Holland, Raj Korde: Response of a SiC photodiode to extreme ultraviolet through visible radiation. In: Optics Letters. Band 30, Nr. 23, 1. Dezember 2005, S. 3120–3122, doi:10.1364/OL.30.003120.

- A. K. Agarwal, G. Augustine, V. Balakrishna, C. D. Brandt, A. A. Burk, Li-Shu Chen, R. C. Clarke, P. M. Esker, H. M. Hobgood, R. H. Hopkins, A. W. Morse, L. B. Rowland, S. Seshadri, R. R. Siergiej, T. J. Smith, S. Sriram: SiC electronics. In: International Electron Devices Meeting, 1996. 1996, S. 225–230, doi:10.1109/IEDM.1996.553573.

- P. G. Neudeck, G. M. Beheim, C. S. Salupo: 600 °C Logic Gates Using Silicon Carbide JFET′s. In: Government Microcircuit Applications Conference Technical Digest. Anaheim, März 2000, S. 421–424 (PDF).

- Philip G. Neudeck, David J. Spry, Liangyu Chen, Dorothy Lukco, Carl W. Chang: Experimentally observed electrical durability of 4H-SiC JFET ICs operating from 500 °C to 700 °C. In: 2016 European Conference on Silicon Carbide Related Materials (ECSCRM). September 2016, S. 1–1, doi:10.4028/www.scientific.net/MSF.897.567.

- Philip G. Neudeck, David J. Spry, Liang-Yu Cheng, Carl W. Chang, Glenn M. Beheim, Robert S. Okojie, Laura S. Evans, Roger Meredith, Terry Ferrier, Michael S. Krasowski, Norman F. Prokop: 6H-SiC Transistor Integrated Circuits Demonstrating Prolonged Operation at 500°C. (PDF) In: NASA. NASA GRC, 2008, abgerufen am 19. Oktober 2020 (englisch).

- Die Vor- und Nachteile von SiC – Infinity-Electronic.hk. Abgerufen am 17. Oktober 2020.

- MITSUBISHI ELECTRIC Semiconductors & Devices: Product Information | Power Modules [SiC Power Modules]. Abgerufen am 17. Oktober 2020.

- What are SiC Semiconductors? <SiC> | Electronics Basics | ROHM. Abgerufen am 17. Oktober 2020.

- Jiawei Wang: A Comparison between Si and SiC MOSFETs. In: IOP Conference Series: Materials Science and Engineering. Band 729, Februar 2020, S. 012005, doi:10.1088/1757-899X/729/1/012005.

- Philipp Hillenbrand, Stefan Tenbohlen: Vergleich der leitungsgebundenen Störemissionen und des Wirkungsgrads von Silizium IGBTs mit Siliziumkarbit MOSFETs als Leistungsschalter in Traktionsinvertern. (PDF) Universität-Stuttgart, IEH, Stuttgart, 2016, abgerufen am 16. Oktober 2020.

- SiC-Bauelemente in der elektrischen Antriebstechnik. Abgerufen am 25. Oktober 2020.

- Nominale Gate-Ladung | Elektronik-Grundlagen | ROHM. Abgerufen am 21. Oktober 2020.

- SiC-Leistungshalbleiter | Diskrete Halbleiter | ROHM Semiconductor - ROHM Co., Ltd. Abgerufen am 21. Oktober 2020.

- Silicon Carbide (SiC) Power Modules | SEMIKRON. Abgerufen am 17. Oktober 2020.

- Xun Gong, Jan Abraham Ferreira: Comparison and Reduction of Conducted EMI in SiC JFET and Si IGBT-Based Motor Drives. In: IEEE Transactions on Power Electronics. Band 29, Nr. 4, April 2014, ISSN 1941-0107, S. 1757–1767, doi:10.1109/TPEL.2013.2271301.

- Jens Wallmann: Siliziumkarbid-Halbleiter auf der Überholspur. In: all-electronics.de. 20. Januar 2016, abgerufen am 17. Oktober 2020.

- Jared M. Homberger, Edgar Cilio, Roberto M. Schupbach, Alexander B. Lostetter, H. Alan Mantooth: A high-temperature multichip power module (MCPM) inverter utilizing silicon carbide (SiC) and silicon on insulator (SOI) electronics. In: 2006 37th IEEE Power Electronics Specialists Conference. Juni 2006, S. 1–7, doi:10.1109/pesc.2006.1711732.

- What are SiC Semiconductors? <SiC> | Electronics Basics | ROHM. Abgerufen am 17. Oktober 2020.

- Hermann Buers: Höherer Wirkungsgrad mit SiC-Transistoren. (PDF) Januar 2009, abgerufen am 20. Oktober 2020.

- B. L. Wuidart Maurice: DRIVE CIRCUITS FOR POWER MOSFETs AND IGBTs. Hrsg.: STMicroelectronics (= APPLICATION NOTE. AN524/0994). 1999 (com.cn [PDF; abgerufen am 22. Oktober 2020]).

- Die Vor- und Nachteile von SiC – Infinity-Electronic.hk. Abgerufen am 17. Oktober 2020.

- Xun Gong, Jan Abraham Ferreira: Comparison and Reduction of Conducted EMI in SiC JFET and Si IGBT-Based Motor Drives. In: IEEE Transactions on Power Electronics. Band 29, Nr. 4, April 2014, ISSN 1941-0107, S. 1757–1767, doi:10.1109/TPEL.2013.2271301.

- Y. Gu, Y. Zhang, Y. Zhang, H. Lü, R. Jia: Analysis and simulation of inverter employing SiC Schottky diode. In: 2011 IEEE International Conference of Electron Devices and Solid-State Circuits. November 2011, S. 1–2, doi:10.1109/EDSSC.2011.6117728.

- X. Wang, J. Qi, M. Yang: Characterization of 600V/650V Commercial SiC Schottky Diodes at Extremely High Temperatures. In: 2019 IEEE 10th International Symposium on Power Electronics for Distributed Generation Systems (PEDG). Juni 2019, S. 833–836, doi:10.1109/PEDG.2019.8807629.

- Alan Mantooth, Carl-Mikael Zetterling, Ana Rusu: The Radio We Could Send to Hell; Silicon carbide radio circuits can take the volcanic heat of Venus. IEEE Spectrum, 28. April 2021, abgerufen am 8. Juni 2021 (englisch).

- Bronwyn R. Frame, Paul R. Drayton, Susan V. Bagnall, Carol J. Lewnau, W. Paul Bullock, H. Martin Wilson, James M. Dunwell, John A. Thompson, Kan Wang: Production of fertile transgenic maize plants by silicon carbide whisker-mediated transformation. In: The Plant Journal. Band 6, Nr. 6, 1994, S. 941–948, doi:10.1046/j.1365-313X.1994.6060941.x.

- Bronwyn Frame, Hongyi Zhang, Suzy Cocciolone, Lyudmila Sidorenko, Charles Dietrich, Sue Pegg, Shifu Zhen, Patrick Schnable, Kan Wang: Production of transgenic maize from bombarded type II callus: Effect of gold particle size and callus morphology on transformation efficiency. In: In Vitro Cellular & Developmental Biology – Plant. Band 36, Nr. 1, 2000, S. 21–29, doi:10.1007/s11627-000-0007-5.

- R. Brettschneider, D. Becker, H. Lörz: Efficient transformation of scutellar tissue of immature maize embryos. In: TAG Theoretical and Applied Genetics. Band 94, Nr. 6, 1997, S. 737–748, doi:10.1007/s001220050473.

- Bronwyn R. Frame, Huixia Shou, Rachel K. Chikwamba, Zhanyuan Zhang, Chengbin Xiang, Tina M. Fonger, Sue Ellen K. Pegg, Baochun Li, Dan S. Nettleton, Deqing Pei, Kan Wang: Agrobacterium tumefaciens-Mediated Transformation of Maize Embryos Using a Standard Binary Vector System. In: Plant Physiology. Band 129, Nr. 1, 2002, S. 13–22, doi:10.1104/pp.000653.

- Monika Rakoczy-Trojanowska: Alternative methods of plant transformation--a short review. In: Cellular & Molecular Biology Letters. Band 7, Nr. 3, 2002, S. 849–858 (PDF [abgerufen am 15. Januar 2013]).

- Engineered Ceramic Materials GmbH, (Hrsg.): Cesic Material Properties. Type: HB-Cesic. Juni 2011 (cesic.de [PDF; abgerufen am 26. Oktober 2020] Datenblatt).