Strangziehen

Das Strangziehverfahren (auch Pultrusionsverfahren oder Pultrudieren) ist ein kontinuierliches Herstellungsverfahren zur Fertigung von faserverstärkten Kunststoffprofilen.

Geschichte

Anfang 1954 entwickelte Ernst Kühne das Strangziehverfahren (Pultrusion) in einem technologischen Entwicklungslaboratorium eines internationalen Elektrokonzerns. Es gelang ihm die ersten Ziehprodukte mit Glasrovings – imprägniert mit Epoxidharz – eigenständig herzustellen. Neben dem eigentlichen Produktionsverfahren entwickelte Ernst Kühne zuvor die dazu benötigten Maschinen sowie die formgenauen Ziehwerkzeuge. Die ersten elektrotechnischen, chemischen und mechanischen Parameter eines stranggezogenen Profils wurden in dieser Zeit ermittelt. Danach erfolgte die Gründung des ersten europäischen Pultrusionsunternehmens, des Ernst Kühne Kunststoffwerks.

Zeitgleich entwickelte W. B. Goldworthy als einer der Pioniere der Faserverbundtechnik das Strangziehverfahren in den USA. Der Schwerpunkt lag hier jedoch in der Herstellung von Profilen auf Polyesterharz-Basis, während sich Ernst Kühne vorwiegend mit Profilen auf Epoxidharz-Basis beschäftigte.

Anfang der 1960er-Jahre gab es ca. 20 Hersteller – hauptsächlich in den USA – während heutzutage ca. 90 Hersteller weltweit die Hauptmärkte in den USA, Europa und Fernost bedienen. Allein in Europa wird das Marktvolumen auf 16.000 Tonnen pro Jahr geschätzt.

Ausgangsmaterialien

Ein Faserverbundwerkstoff besteht aus einem Verstärkungsstoff, der in eine Matrix eingebettet ist. Als Matrix können sowohl duroplastische als auch thermoplastische Polymere eingesetzt werden. Als duroplastische Matrixsysteme werden die relativ preisgünstigen Polyesterharze, Vinylesterharze und Epoxidharze verwendet.

Um spezielle Eigenschaften wie bspw. Gleiteigenschaften, nachträgliche Verformung unter Wärme und Abriebfestigkeit zu verbessern, können auch thermoplastische Faserverbundwerkstoffe hergestellt werden. Als Matrixsysteme kommen vorwiegend Polyamide, Polypropylene und Polyethylene zum Einsatz.

Als Verstärkungsmaterial kommen vorwiegend synthetische Fasern aus Glas, Kohlenstoff und Aramid zum Einsatz, die als Rovings, Gelege, Gewebe oder Vliese verwendet werden können. Damit können die Eigenschaften absolut als auch in ihrem Verhältnis zwischen Längs- und Querrichtung in einem weiten Bereich variiert werden.

Verfahren

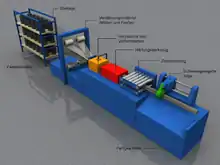

Der prinzipielle Aufbau einer Pultrusionsanlage besteht aus den folgenden Elementen:

- Faserregal

- Faserführungen

- Imprägniereinrichtung

- Formgebungs- oder Härtungswerkzeug

- Ziehvorrichtung

- Ablängeinheit

In offenen Pultrusionsverfahren werden die Faserrovings über Faserführungen aus einem mehrstöckigen Spulenlager in das Harzbad, die Imprägniereinrichtung, geführt. Die Fasern durchlaufen mehrere Vorformstationen, sodass sie an die gewünschte Profilform herangeführt werden. An den Faserführungen können Matten, Gewebe, Gelege oder Vliese in den Prozess integriert werden, um die mechanischen Eigenschaften gegenüber der einer rein unidirektionalen Verstärkung, wie sie durch Fasern erreicht wird, anzupassen/zu optimieren.

Beim sogenannten geschlossenen Verfahren treten die gesamten Verstärkungsfasern erst im formgebenden Werkzeug mit dem unausgehärteten Monomeren in Kontakt- dann allerdings mit erhöhtem Druck zur besseren Durchtränkung. Im Werkzeug reagiert das Monomer zum Polymer. Das ausgehärtete Halbzeug wird durch einen Raupenabzug gezogen und zieht damit auch an den Fasern mitsamt der Matrix.[1]

Grundsätzlich kann zwischen den folgenden drei Verfahren zur Harzimprägnierung unterschieden werden:

- Wannenverfahren

Dieses Verfahren ist das gängigste zur Herstellung pultrudierter Profile, insbesondere mit einfachen Querschnitten. Die Imprägnierung und Tränkung findet in einem offenen Harzbad statt, durch welches die trockenen Fasern gezogen werden. Die Umlenkung der Fasern in und aus dem Harzbad erfolgt durch Führungsblenden.

- Durchziehverfahren

Dieses Verfahren wird insbesondere bei der Herstellung von Profilen mit geometrisch komplexen Querschnitten verwendet. Die Verstärkungsfasern werden ohne Umlenkung durch das Harzbad geführt, sodass die Imprägniereinheit horizontal durchlaufen wird. An der Ein- und Austrittsseite des Harzbades befinden sich Vorformstationen, die der späteren Profilform gleichen. Die durch die Faserführungen abgestrichene Matrix wird unter der Imprägniereinheit mit Hilfe einer Wanne aufgefangen.

- Einspritzverfahren

Beim Einspritzverfahren werden die Verstärkungsfasern ohne Umlenkung durch das Imprägnierwerkzeug geführt. Dieses Werkzeug hat die Form des herzustellenden Profils und weitet sich im Inneren auf. In diesem Hohlraum wird das Harz von beiden Seiten quer zur Faserrichtung eingespritzt. Dieses Verfahren findet Anwendung bei der Herstellung einfacher Profile mit hohen Produktionsmengen.

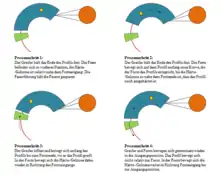

In einem temperierten Werkzeug mit einer Länge von 0,5 m bis 2,5 m finden anschließend die letztendliche Formgebung des Profils sowie die Heißaushärtung bei Temperaturen zwischen 100 °C bis 200 °C statt. Das fertige Profil und somit die Fasern mitsamt dem Matrixsystem und dem Verstärkungsmaterial werden durch eine sich anschließende Ziehvorrichtung, z. B. in Form eines Raupenabzugs oder von pneumatischen Greifern, kontinuierlich gefördert und mit einer konstanten Geschwindigkeit aus dem Werkzeug gezogen (daher auch der englische Name Pultrusion aus to pull – ziehen und extrusion – das Durchdrücken). Die Greifer arbeiten dabei nach dem sogenannten alternierenden Prinzip: Während der eine Greifer unter Druck das Profil klemmt, fährt der andere in die Ausgangssituation zurück. Am Ende des Greifweges übernimmt der zweite Greifer das Ziehen, ohne dass eine Unterbrechung der Förderung stattfindet. Die Ziehgeschwindigkeit des Prozesses wird an die Wandstärke, die Komplexität des Profilquerschnittes sowie an das Matrixsystem angepasst. Üblich ist eine Prozessgeschwindigkeit von 0,1 m/min bis 1,2 m/min.

Anwendungsbereich

Das Strangziehverfahren eignet sich, um (relativ) preisgünstig faserverstärkte Kunststoffprofile herzustellen. Die Qualität des so gewonnenen Verbundwerkstoffes ist durch die hohe Härtungstemperatur und die konstanten Bedingungen deutlich über der mit kaltgehärteten Handverfahren erreichbaren Qualität. Höhere Qualitäten können durch aufwändige Prepreg-Autoklavierverfahren erreicht werden.

Ein spezielles Problem stellt die Kontrolle der Härtungsreaktion des Harzes bei großen Profilquerschnitten dar, welche zu Schwindrissen – den sogenannten „center cracks“ – führen kann.

Vor allem die Geschwindigkeit der Herstellung, verbunden mit dem hohen Automatisierungsgrad und den damit einhergehenden niedrigeren Kosten, eröffnen faserverstärkten Kunststoffprofilen, hergestellt im Pultrusionsverfahren, neue Anwendungsfelder wie zum Beispiel als konstruktiver Ersatz für Stahlprofile im Hochbau, Leichtbau oder in Bereichen mit starker Korrosion. Diese Profile sind in der EN 13706-1...3 geregelt.

Ähnliches gilt für die Herstellung von GFK-Bewehrung. Anwendung und Eigenschaften dieser Produkte werden durch eine Zulassung des jeweiligen Bauprodukts beim DIBt geregelt.

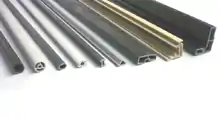

Eine Einschränkung der Anwendung von pultrudierten GFK-Profilen war bis vor kurzem dadurch gegeben, dass in diesem Verfahren nur gerade Profile hergestellt werden konnten. In der Abbildung „Verschiedene gerade Pultrusionsprofile“ sind exemplarische einige Profile dargestellt.

Neuere Modifikationen des Verfahrens

Während im Standardverfahren bedingt durch den Prozessablauf, bei dem das Profil durch eine stationäre Form gezogen wird, ausschließlich gerade Profile hergestellt werden können, wird durch eine Umkehrung des Verfahrens dieses Problem gelöst.

Dieses umgekehrte Verfahren, die sogenannte Radius-Pultrusion, wurde im Jahr 2008 von der Thomas GmbH + Co. Technik + Innovation KG entwickelt. Im Gegensatz zum Standardverfahren wird bei diesem Verfahren die Form, deren Kavität dem Verlauf des gewünschten Profils entspricht, schrittweise über das entstehende Profil bewegt. Der in diesem Verfahren nur einfach vorhandene Greifer hält das Profil während der Vorwärtsbewegung der Form fest und gibt das entstandene Profil bei der Rückwärtsbewegung der Form wieder frei, wie in der Abbildung Prozessablauf der Radiuspultrusion gezeigt.

Mit diesem Verfahren und seinen Varianten ist es möglich, fast beliebig gekrümmte Profile und z. B. auch schraubenförmige Profile herzustellen.

Weblinks

- EPTA-European Pultrusion Technology Association

- Thomas Isenburg: Die Mischung macht's aus. In: Maschinenmarkt. Nr. 4. Vogel Verlag, 19. Februar 2018, ISSN 0341-5775, S. 25.

Einzelnachweise

- Christian Bonten: Kunststofftechnik Einführung und Grundlagen, Hanser Verlag, 2014. ISBN 978-3-446-44093-7.