Leichtbauweise

Leichtbauweise ist eine Konstruktionsphilosophie, die sowohl die Gewichtseinsparung als auch die Steigerung der Ressourceneffizienz zum Ziel hat. Die Motivation für den Leichtbau können dabei verschiedener Natur sein.

Ziel des Leichtbaus ist die Einsparung von Roh- und Werkstoffen, Kosten und Energie bei der Herstellung, Nutzung und Verwertung eines Produkts. Insbesondere bei bewegten Massen (Straßen- und Schienenfahrzeuge, Aufzüge, Roboterarme, Maschinenkomponenten usw.) können durch Leichtbau die Betriebskosten reduziert bzw. die Nutzlast erhöht werden. So ist bei Fahr- und Flugzeugen eine geringere Antriebsleistung für die gleichen Fahr- bzw. Flugeigenschaften notwendig, gleichzeitig sinkt der Kraftstoffverbrauch und das Verhältnis von Fahrzeug- zu Frachtgewicht verbessert sich. So können das Gesamtgerät, Antriebsquelle und Kraftstoffvorrat kleiner dimensioniert werden (Gewichtspirale). Den Einsparungen im Betrieb des optimierten Produktes steht häufig ein Mehraufwand bei Entwicklung, Herstellung und Montage gegenüber (Optimierungsproblem).

Leichtbau ist heute in allen Branchen bedeutend, hervorzuheben sind hier der Fahrzeugbau, der Schiffbau und der Flugzeugbau. Einen besonderen Stellenwert besitzt Leichtbau in der Raumfahrt. Hier verursacht jedes Kilogramm Nutzlast 30 bis 100 kg Zusatzgewicht für Rakete und Treibstoff, so dass durch Leichtbauweise große Einsparungen erzielt werden können. Auch im Hochbau, vor allem beim Bau von Produktions-, Montage- und Lagerhallen wird die Leichtbauweise als eine kostengünstige und flexible Alternative geschätzt.

Metallische Leichtbauwerkstoffe sind z. B. Aluminium, Magnesium, hochfeste Stähle und Titan. Daneben gelten Faserverbundwerkstoffe als klassische Leichtbaumaterialien. Die Nachfrage nach Leichtbauwerkstoffen ist von 2002 bis 2007 um 300 % gestiegen.[1]

Beispiele

.jpg.webp)

- Im Fahrzeugbau verwenden viele Hersteller Motorblöcke aus Aluminium. Diese sind zwar leichter als übliche Graugussmotorblöcke, doch das Material ist weniger steif und teurer. Gewichtsreduktion steigert bei gleicher Leistung auch die Fahrleistungen (Motorsport).

- Der Land Rover war 1948 das erste Serienfahrzeug mit großen Karosserieteilen aus Aluminiumblechen, wenn auch nicht aus Leichtbau-Gründen.

- Im Flugzeugbau hat man noch vor dem Fahrzeugbau Aluminiumteile verwendet.

- Die Citroën DS (1955) hatte erstmals ein großes Freiformteil (die Motorhaube) aus Aluminium und dazu ein Dach aus Kunststoff.

- Die von Matra gefertigten Matra 530, Bagheera Murena und Renault Espace waren, ähnlich wie der Trabant, mit einem tragenden Skelett aus Stahlrohrprofilen versehen, das mit leichten Tafeln aus faserverstärktem Kunststoff verkleidet war. Die Fahrzeugmasse des 4,25 m langen Espace der ersten Modellgeneration von 1984 war mit 1200 kg auf dem Niveau eines Mittelklasse-Pkw.

- Der Jaguar XE (Modelljahr 2015) verfügt im Segment der Mittelklasse mit 75 Prozent über den höchsten Aluminiumanteil. Basierend auf einer modularen Leichtbauplattform, erreicht er auch durch die beinahe vollständig aus recyceltem Aluminium gefertigte hochfeste Legierung RC5754 ein Rohkarosseriegewicht von nur 251 Kilogramm.[2][3]

- Der Eiffelturm gilt als ein von der Natur inspirierter Leichtbau; Vorbild war die Balkenstruktur der Knochen.

Leichtbauprinzipien

Es gibt verschiedene Prinzipien, eine Leichtbaulösung zu konstruieren. Es bieten sich zur Verwirklichung die Entwurfsphase des Produkts, die eigentliche Konstruktionsphase und die Fertigungsphase an. Oft wird das Leichtbaupotenzial nicht voll ausgenutzt, weil der Schwerpunkt auf die Konstruktion gelegt wird.

In den letzten Jahren gewinnen Kunststoffe und speziell Faser-Kunststoff-Verbunde an Bedeutung. Ihre hohen spezifischen Steifigkeiten (z. B. Biege-, Dehn- oder Torsionssteifigkeit) und Festigkeiten machen sie zu attraktiven Leichtbauwerkstoffen. Sie bieten eine Fülle neuer Verarbeitungs- und Gestaltungsmöglichkeiten.

Eine zukunftsweisende Technologie, die derzeit noch in Entwicklung ist und vor allem für den Fahrzeugbau bestimmt ist, besteht darin, Stahlbleche und Aluminium-Massivteile bereits während der Umformung stoffschlüssig zu verbinden. Damit würde ein zusätzlicher Fügeschritt entfallen und belastungsoptimierte Bauteile ließen sich schnell und effizient herstellen.[4]

Prinzipien in der Entwurfsphase

Detaillierte Analysen der Kräfte am Bauteil sind für den Leichtbau wichtig. Lasten, die nur abgeschätzt werden und mit Sicherheitsfaktoren belegt sind, führen zu überdimensionierten Bauteilen. Gerade bei der Stabilitätsberechnung ist die genaue Kenntnis der Belastungen unverzichtbar. Rechenmethoden haben große Fortschritte gemacht; die Ubiquität von PCs mit hoher Rechnerleistung und bessere einschlägige Software ermöglichen es, heute viel mehr als früher zu berechnen (siehe auch Finite-Elemente-Methode).

Genaue Anforderungen im Lasten- bzw. Pflichtenheft führen zu leichten Strukturen. Die dimensionierenden Lastfälle, die ein Bauteil sieht, treten oft nicht gleichzeitig auf. Dimensioniert man das Bauteil auf das gleichzeitige Auftreten aller Maximallasten, so ist es robust, aber nicht leicht. Die Anforderungen an ein Bauteil sollten daher kritisch geprüft werden, um leichte Strukturen zu erhalten.

Prinzipien in der Konstruktionsphase

Der Werkstoffleichtbau beruht darauf, den ursprünglichen Werkstoff eines Bauteils durch einen anderen Werkstoff mit höheren spezifischen Eigenschaften auszutauschen. Hochfeste Stähle („Leichtbaustähle“) erlauben gegenüber konventionellen Stahlgüten meist geringere Wandstärken bei gleichen Bauteileigenschaften. Eine häufige Anwendung im Automobilbau ist die Substitution eines Stahlblechs durch ein höherfestes Stahlblech, ein Aluminiumblech oder Kunststoffteile (z. B. GFK oder SMC). Im Kleinwagen- und Mittelklassesegment lohnen sich Gewichtsreduktionen, wenn sie bis ca. 5 € pro kg kosten. In der Oberklasse werden Lösungen bis 14 € pro kg akzeptiert, in der Luxusklasse sogar 20 € pro kg (je nach Einsatzort in der Karosserie).[5]

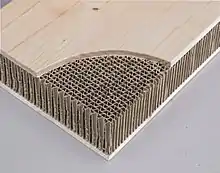

Der konstruktive Leichtbau versucht, das Leichtbauziel durch konstruktive Maßnahmen zu erreichen. In erster Linie wird eine möglichst gleichmäßige Ausnutzung des Materialvolumens angestrebt. So werden z. B. biegebeanspruchte Bauteile durch Sandwichlösungen oder Fachwerke ersetzt. Prinzipiell wird versucht, möglichst dünnwandig zu konstruieren. Dies erhöht jedoch die Gefahr des Stabilitätsversagens (Beulen, Knicken), was eine genaue mechanische Analyse notwendig macht. Kräfte in Leichtbaukonstruktionen sollten direkt geleitet werden. Kerben erfordern meist einen Mehraufwand an Material und sollten daher vermieden werden. Fachwerkträger mit reinen Zug- und Druckstäben stellen dahingehend optimale Strukturen dar.

Der Systemleichtbau betrachtet nicht das einzelne Bauteil, sondern das ganze System. Durch Funktionsintegration kann eine einzelne Komponente durchaus schwerer werden. Die Einsparung durch die Funktionsintegration macht das System jedoch leichter, wodurch das Leichtbauziel im System erreicht wird. Der Systemleichtbau hat besonders bei Fahrzeugen eine große Bedeutung. Bei adaptiven Tragwerken werden die Prinzipien des Struktur- und des Systemleichtbaus verwendet.

Die Wahl eines geeigneten Füge- und Fertigungsverfahrens stellt eine weitere konstruktive Möglichkeit dar. Durch Laserschweißen kann z. B. auf die Überlappung von Blechen verzichtet werden. So ist eine leichtere Konstruktion möglich. Auch das Ersetzen von Nietverbindungen durch Klebverbindungen ist eine leichtbauwirksame Maßnahme. Schmiedebauteile haben oft eine höhere Schwingfestigkeit als identische Schweißkonstruktionen. Sie können daher mit geringeren Querschnitten konstruiert werden.

Prinzipien in der Fertigungsphase

Durch enge Toleranzen, sowohl bei der Fertigung als auch beim Einkauf von Halbzeugen, kann das Leichtbauprinzip verwirklicht werden. Lässt man bei einem Blech von 1 mm Wanddicke eine Dickentoleranz von ±0,1 mm zu, so schwankt die Masse des Blechs um 20 %. Für den Flugzeugbau sind daher eng tolerierte Bleche notwendig.

Bezüglich der Festigkeiten muss beim Leichtbau ein Werkstoff mit geringer Streuung gewählt werden. Der Konstrukteur wählt nicht den Mittelwert der Festigkeiten, sondern eine Festigkeit, bei der z. B. 90 % aller Proben über dieser liegen. Streuen die Festigkeitswerte stark, muss das Bauteil überdimensioniert werden, um vor Versagen sicher zu sein.

Leichtbau bei Bauwerken

Bei dynamisch belasteten Schweißkonstruktionen, wie z. B. Stahlbrücken und Krane kann, bei Berücksichtigung des HiFIT-Verfahrens während der Entwicklung, die Konstruktion, bei gleichem Lastniveau und gleicher Lebensdauer, gezielt verschlankt werden.

Die meisten Bauwerke sind und werden in Massivbauweise errichtet: eine Form des Tragwerks, bei der raumabschließende Elemente wie Wände und Decken auch die statisch tragende Funktion erfüllen. Gegenbegriff ist Skelettbauweise. Letzterer verwandt ist die Ständerbauweise. Massivbau bezeichnet daneben auch das Fachgebiet, das sich mit „massiven“ Baustoffen und Materialien beschäftigt (Mauerwerk, Beton). Gegenbegriffe sind Leichtbau und Holzbau.

Befürworter der Leichtbauweise (auch Skelettbau oder Holzbau) begründen ihre Präferenz vor allem mit dem Argument der Nachhaltigkeit: Eine solche Herangehensweise ermögliche nicht nur die Reduktion von Massenströmen an Baumaterialien, sondern auch eine Erhöhung der regenerierbaren Material- und Energieanteile. Durch den vermehrten Einsatz von Holz könnten außerdem Positiveffekte im Sinne eines Beitrags zur Bekämpfung des Klimawandels und zur Reduktion des Abfallaufkommens erzielt werden.[6] Für die Nutzer selbst bietet Leichtbau insofern Vorteile, als er raschen Baufortschritt, Nutzflächenmaximierung und große Flexibilität ermöglicht.[7] Außerdem spreche eine Vielzahl von Wirtschaftlichkeitsargumenten für solche Konstruktionsweisen.

Kritiker der Leichtbauweise nennen vor allem brandschutzbezogene Argumente für ihre Position. Da Holz und Holzwerkstoffe brennbar sind, wird angenommen, dass Leichtbaukonstruktionen ein geringeres Sicherheitsniveau aufweisen als Massivbauten. Im Brandfall geht aber die größte Gefahr von der Innenausstattung aus: Die Konstruktionsweise eines Gebäudes spielt dabei keine Rolle.[8] Feuerwehren stehen dem Baustoff Holz aufgrund seines kalkulierbaren Brandverhaltens sogar grundsätzlich positiv gegenüber.[9] Allerdings ist die Gebäudeversicherung häufig teuerer als bei vergleichbaren Massivhäusern, da der Schaden pro Brandfall höher ist.

In Österreich setzt sich unter anderem die 2006 gegründete Plattform Bau.Genial für die Weiterentwicklung des Leichtbaus und den Transfer diesbezüglichen Wissens ein.[10] Mit Guholzbau etablierte sich im Mai 2010 außerdem eine Plattform, die Auftraggeber und -nehmer im Holzbaubereich zusammenführt.[11]

Eine Form der Leichtbauweise wurde bereits ab dem 12. Jahrhundert in der gotischen Baukonstruktionen angewendet. Die weitgehende Durchbrechung der Außenwandflächen durch Fenster sowie eine Reduzierung der Wandstärken und Gewölbemasse auf ein Minimum erlaubten die Errichtung von immer höheren Bauwerken, die zudem eine ganz neue Ästhetik boten, als ältere Bauweisen.

Verwandte Themen

- Die Leichtbauweise kann kombiniert werden mit adaptiven Tragwerken.

- Werkstoffauswahl

Literatur

- Bernd Klein, Leichtbau-Konstruktion, Kapitel 13, Friedrich Vieweg & Sohn, Wiesbaden 2007, ISBN 978-3-8348-0271-2

Quellen

- stahl-online.de, International Conference on Steels in Cars and Trucks 2008 (Memento vom 17. Januar 2012 im Internet Archive) (PDF, 5 MB).

- auto-motor-und-sport.de: Leichtbau am Jaguar XE, aufgerufen am 17. März 2015.

- altairenlighten.com: Jaguar Launch New XE Featuring a Lightweight Aluminium Monocoque, aufgerufen am 17. März 2015.

- Wissenschaftler aus Hannover entwickeln neues Leichtbau-Verfahren. Abgerufen am 26. April 2018.

- afbw.eu (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis. (PDF).

- Schwerpunkt Nachhaltigkeit. Eigenschaften und Potentiale des Leichtbaus. (Studie, Leitung Karsten Tichelmann, Publikationen; PDF, 1,2 MB), Archivlink abgerufen am 4. April 2021.

- derstandard.at

- baugenial.at vom 26. April 2011, Zuerst kommt der Rauch, dann das Feuer (Memento vom 29. Juni 2012 im Internet Archive)

- Studie Schwerpunkt Bauphysikalische Eigenschaften von Leichtbauweisen. (Leitung Karsten Tichelmann, Publikationen; PDF), S. 82–99; Archivlink abgerufen am 4. April 2021.

- BAU.GENIAL 2015 – die besten Bildungsbauten. In: wohnnet. Abgerufen am 14. Januar 2016.

- guholzbau.at - Generalunternnehmen im Holzbau (Memento vom 4. März 2016 im Internet Archive)