Flachsfaser

Als Leinen (wie mittelhochdeutsch līnīin, „linnen, aus Flachs, von Linum usitatissimum“, zu altgriechisch linon und lateinisch linum ‚Lein‘) oder Flachs wird sowohl die Faser des Gemeinen Leins als auch insbesondere das in der Leinenindustrie daraus gefertigte Gewebe bezeichnet, letzteres auch Leinwand, Leintuch oder Linnen genannt. Wie bei Baumwolle, Hanf, Wolle und Seide handelt es sich um eine Naturfaser. Leinen ist gut verspinnbar, kochfest, sehr reißfest und bildet keine Flusen, jedoch lässt es sich vergleichsweise schlecht bügeln.

| Flachsfaser | |

|---|---|

| |

| Fasertyp | |

| Herkunft | |

| Eigenschaften | |

| Faserlänge | Einzelfaser 9–70, durchschnittlich 33 mm; Faserbündel 250–1200 mm[1] |

| Faserdurchmesser | 5–38 µm, durchschn. 19 µm[1] |

| Dichte | 1,4 g/cm³[2] |

| Zugfestigkeit | 0,8–1,5 GPa[2] |

| Elastizitätsmodul | 60–80 GPa[2] |

| Bruchdehnung | 1,2–1,6 %[2] |

| Feuchtigkeitsaufnahme | 7–10 %[2][3] |

| Produkte | Textilien |

Seit dem späten 19. Jahrhundert wurde Leinen in der Textilindustrie fast völlig durch Baumwolle verdrängt, gewinnt aber seit dem Ende des 20. Jahrhunderts als ökologische Naturfaser wieder an Bedeutung.

Die Faser

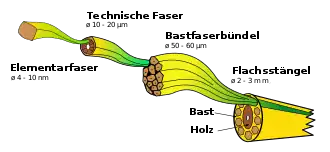

Die Flachs- oder Leinenfaser wird aus den Stängeln der Flachspflanze gewonnen und zählt zu den Bastfasern. Die Leinenfasern bilden Bündel, im Gegensatz zu Samenfasern wie Baumwolle, die aus unverbundenen Einzelfasern bestehen. Die 2,5 bis 6 Zentimeter langen Elementarfasern aus Zellulose sind durch Pektine zu den 50 bis 90 Zentimeter langen Faserbündeln, den technischen Fasern, verbunden. Weitere Bestandteile der Faser sind Hemicellulose und Lignin. Die Menge der einzelnen Bestandteile ist abhängig vom Reifegrad der Faser, durchschnittlich besteht eine Flachsfaser zu 71 % aus Cellulose, 18,6 bis 20,6 % Hemicellulose, 2,3 % Pektin und 2,2 % Lignin und etwa 1,7 % Wachs, welches zum größten Teil auf der Faseroberfläche zu finden ist.[4] Durch Kotonisierung (oder auch als Kotonisieren,[5] Cotonisieren[6] bzw. Cottonisieren[7] bezeichnet) können die Bündel mittels verschiedener Verfahren in Elementarfasern zerlegt werden. Da das Kottonisieren vorrangig auf dem Einsatz dünner Laugen zum Auflösen der Pektine beruhte, wurde es in Europa längere Zeit aus Gründen des Umweltschutzes nicht mehr praktiziert. Erst seit Ende des 20. Jahrhunderts Aufschlussverfahren wie das Dampfaufschlussverfahren, verbesserte mechanische Verfahren und Ultraschallverfahren angewendet werden, ist es wieder aktuell.

Der so erzeugte Flockenbast (Flockenflachs) passt mit seiner Faserlängenverteilung von bis zu 40 Millimetern in den Längenbereich der Baumwollfaser und kann deshalb in der Kurzstapelspinnerei (Dreizylinderspinnerei, Baumwollspinnerei) in reiner Form oder in Mischung mit anderen Kurzfasern zu Garnen versponnen werden.[8]

Ernte

Bei der Ernte werden die Leinpflanzen mittels spezieller Maschinen mit den Wurzeln aus dem Boden gerauft, das heißt ausgerissen, da beim Mähen die Fasern zerstört werden. Die Ernte erfolgt bei Gelbreife, dann sind im unteren Drittel die Blätter bereits abgefallen. Das Stroh wird in Schwadlage auf dem Boden abgelegt und parallel ausgerichtet. Beim anschließenden Trocknen reißt die Epidermis auf, so dass hier später Mikroorganismen eindringen können. Durch das Riffeln werden die Samenkapseln der Leinsamen entfernt. Das Riffeln kann auch nach der Röste erfolgen.

Röste

Bei der Röste oder Rotte wird durch Bakterien und Pilze die Bindung zwischen den Faserbündeln und dem sie umgebenden Gewebe gelöst. Die Rotte muss zum richtigen Zeitpunkt unterbrochen werden, um eine Schädigung der Fasern zu verhindern.[9]

Die heute vorherrschende Röstmethode ist die Tauröste, die auf rund drei Vierteln der Anbauflächen weltweit angewendet wird, vor allem in Gebieten mit ozeanischem Klima, da hierzu Taufeuchte benötigt wird. Dabei wird das Flachsstroh auf den Feldern liegengelassen. Durch die Taufeuchte bauen Bakterien und Pilze die Pektine ab. Dieses Verfahren ist relativ umweltfreundlich, auch gelangen die Nährstoffe während der Röste teilweise wieder in den Boden zurück. Nachteile sind die Witterungsanfälligkeit und die lange Dauer.

In manchen Gebieten, z. B. in Osteuropa, Belgien, China und Ägypten, wird die Warmwasserröste eingesetzt. Hier wird das Stroh drei bis vier Tage in Bassins mit 28 bis 40 °C warmem Wasser geröstet. Hierbei entstehen mit organischen Substanzen belastete Abwässer, die ungeklärt hohe Umweltbelastungen verursachen können.[10]

Ein historisches Verfahren ist die Kaltwasserröste, bei der das Flachsstroh in Teichen oder in Wassergräben (sog. Flachsrösten) geröstet wurde. Chemische Verfahren zur Röste haben sich nicht durchgesetzt, da sie meist auch die Flachsfasern angreifen. Enzymatische Verfahren haben sich aus Kostengründen nicht durchgesetzt.

Gewinnung der Fasern

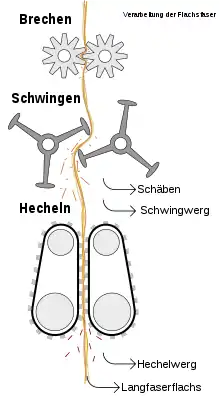

Brechen, Schwingen, Hecheln

Nach der Röste wird das Stroh zum Trocknen und zur Weiterverarbeitung ins Brechlbad gebracht.[11][9] Hier wird das Stroh zunächst gebrochen: der Holzkern wird in kleine Stücke, Schäben genannt, zerkleinert. Beim anschließenden Schwingen werden die Schäben vom Flachs getrennt, dabei fällt auch das Schwungwerg[12] an, kurze Flachsfasern. Schäben und Schwungwerg werden in einer Wergreinigungsanlage voneinander getrennt. Der Flachs wird gehechelt und dabei parallelisiert und weiter gereinigt. Die Flachsfasern, auch als Langfasern bezeichnet, verlassen die Schwingerei zu Zöpfen gedreht und werden so in die Spinnereien gebracht.

Kurzfasern fallen entweder bei der Langfasergewinnung als Nebenprodukt an, oder die gesamte Produktion ist auf Kurzfasern ausgerichtet. Dann erfolgt die Verarbeitung in einer sogenannten Kurzfaserlinie: Das Stroh wird nicht parallel liegend verarbeitet. Die dabei entstehenden Kurzfasern sind nicht so hoch gereinigt wie die Langfasern und werden vor allem für technische Zwecke verwendet.

Textile Weiterverarbeitung

Spinnen

Beim Spinnen werden die Flachsfasern zu Garnen versponnen. Dabei unterscheidet man die Flachsgarne nach der Faserabmessung (Lang- und Kurzfasergarne), dem Spinnverfahren (nass gesponnen und trocken gesponnen) sowie nach der Veredlungsstufe (rohweiß, abgekocht, gebleicht oder gefärbt).[13] Langfasern werden vor dem Verspinnen zu einem Band vereinigt, mehrfach gestreckt und mit anderen Bändern vermischt (doubliert), um so eine möglichst homogene Qualität zu erreichen.[14] Langfasern werden meist nass zu hochwertigen Fäden versponnen. Die Bänder werden zu feinen, homogenen Fäden gestreckt. In einem Warmwasserbad bei 70 °C lösen sich die Pektine, so dass sich die Fasern leichter gegeneinander verziehen. Nach dem Aufwickeln auf Garnspulen wird das Garn bei rund 80 °C getrocknet.

Bei Kurzfasern wird durch Aufrauen (Kardieren) ein flächiges „Vlies“ produziert, das zu einem Band reduziert wird. Dieses Band wird gekämmt (gehechelt), um es von Schäben und zu kurzen Fasern zu reinigen. Dann wird das Band gestreckt und wie die Langfasern doubliert. Kurzfasern werden in der Regel trocken versponnen. Die entstehenden Garne sind rau und fühlen sich gleichzeitig weich an.[15]

Weben

Gewebt wird Leinen in der klassischen Leinwandbindung, aber auch Köper und andere Bindungsarten sind üblich. Batist, Schleier und Linon wurden ebenfalls aus Flachs hergestellt, man zählte sie jedoch nicht zum Leinengewebe. Beim Weben von Leinen muss für die Kettfäden ein sehr gleichmäßiges und damit teures Garn verwendet werden. Kettfäden mit den für Leinen typischen Unregelmäßigkeiten würden unter der Scheuerbelastung leiden und zu oft reißen.

Halbleinen ist ein Gewebe mit einem Mindestgehalt an Leinenfasern, es wird typischerweise mit Leinen als Schuss und meist Baumwolle-Kettfäden gewebt.

Eigenschaften

Textilfaser

Gegenüber anderen Bastfasern ist die Leinenfaser gut teilbar und fein verspinnbar, was sie für Wäsche und Kleidung auszeichnet. Die Leinenfaser ist glatt und das Leinengewebe schließt wenig Luft ein, so ist Leinen flusenfrei und wenig anfällig gegen Schmutz und Bakterien, die Faser ist von Natur aus bakterizid, fast antistatisch und schmutzabweisend.

Leinen nimmt bis zu 35 % Luftfeuchtigkeit auf und tauscht diese Feuchtigkeit auch schnell mit der Umgebungsluft aus, wirkt somit kühlend, ist dennoch trocken wärmend. Deswegen wird das Gewebe gern für Sommerbekleidung eingesetzt. Die Wasserhaltung auf der Oberfläche ist auch Ursache der antistatischen (und damit schmutzabweisenden) Eigenschaft. Die Leinenfaser ist sehr reißfest und extrem unelastisch. Aufgrund der geringen Elastizität ist Leinen knitteranfällig; die Reißfestigkeit macht das Leinen strapazierfähig und langlebig. Leinen ist stark und muss nicht wie Baumwolle nachgestärkt werden. Es hat natürlichen Glanz und Stärke.

Anfällig ist Leinen jedoch gegenüber Reibung. Seine Scheuerfestigkeit ist geringer als die der Baumwolle; es sollte deswegen bei Wäsche der Schongang eingesetzt werden oder bei Handwäsche nur gestaucht und nicht gerieben werden.

Leinen ist gegen Waschlaugen, Waschmittel, chemische Reinigung und hohe Temperaturen beim Waschen (Kochwäsche) und Bügeln unempfindlich. Trockene Hitze schädigt das Gewebe, daher soll es zum Bügeln noch leicht feucht sein, Wäschetrockner sind ungeeignet.

Das Bleichen von Leinen ist problematisch. Vollbleiche führt zu Gewichtsverlusten von bis zu einem Fünftel. Das Färben von Leinen ist im Garn oder am Gewebe möglich. Das Blau der Berufsbekleidung ist auf das Färbeverhalten des Leinens zurückzuführen, das nur mit Indigo als Naturfarbe einigermaßen echt gefärbt werden konnte. Dies liegt an der Eigenschaft von Leinen als Zellulosefaser, die beim Färben keine chemische Bindung ermöglicht. Möglich ist die Färbung neben den genannten Küpenfarbstoffen mit der Klasse der substantiven Farbstoffe. Dabei wird das Farbstoffmolekül – nur mechanisch gefangen – in das Knäuel des polymeren Zellulosemoleküls eingebaut.

Technische Faser

Die technischen Flachsfasern sind relativ steif und reißfest. Kombiniert mit ihrer geringen Dichte ergibt sich eine hohe spezifische Festigkeit und Steifigkeit, vergleichbar mit Glasfasern. Flachsfasern finden deshalb auch für technische Gewebe sowie als Ersatz für Asbestfasern Verwendung.

Die Qualität der Fasern hängt jedoch stark von den Anbaubedingungen und Aufschlussverfahren ab, wodurch sich eine relativ große Streuung ergibt. Durch konsequentes Qualitätsmanagement lassen sich diese Schwankungen aber kontrollieren.

Verwendung

Leinen

Leinengewebe wurden traditionell für Bett- und Hauswäsche verwendet. In dieser Nutzung wurden sie von der billigeren Baumwolle verdrängt. Neue Einsatzgebiete wie Kleidung und Dekorationsstoffe kommen hinzu, besonders in Form handgewebter hochpreisiger Produkte. Leinen wird als Bezugsstoff für Bucheinbände verwendet, außerdem für Schuhe und Taschen. Namensgebend waren Leinenstoffe zum Bespannen für Leinwände in der Malerei. Leinenstroh findet zusehends eine große Bedeutung als Einstreu in der Pferdehaltung. Dazu verwendet man den holzigen Teil des Flachsstängels. Die Saugkraft ist zehnmal so hoch wie von gewöhnlichem Stroh, viermal so hoch wie bei Holzspänen.

Steifleinen ist ein hart appretierter, unelastischer Einlagefutterstoff aus Leinen, Leinenwerg oder Halbleinen. Weich appretiert heißt es Wattierleinen, nicht appretiert Klötzelleinen.[16]

Seile

Seile aus Flachsfasern wurden unter anderem im seemännischen Tauwerk eingesetzt. Das Wort „Leine“ verweist darauf, ebenso davon abgeleitete Wörter wie Wäscheleine, Angelleine, Reißleine oder Hundeleine, selbst wenn diese Gegenstände heute überwiegend nicht mehr aus Flachs gefertigt werden.

Dämmstoff

Aus Kurzfasern, die als Nebenprodukt der Leinengewinnung anfallen, werden Naturdämmstoffe in Form von Matten, Platten oder Stopfwolle hergestellt, gelegentlich wird ihnen zwecks höherer Stabilität noch etwas Polyester zugesetzt.[17] Flachs weist einen WLG-Wert von 040 auf und ist damit vergleichbar mit Holzfaser, Zellulose, Steinwolle oder auch Polystyrol und speichert bei einer Wärmekapazität von 1550 J/(kg · K) Wärme gut.[17] Es wird in die Baustoffklasse B2 eingestuft, ist also normal entflammbar.[18] Zwar haben sich die entsprechenden Produkte als Wärmedämmstoffe etabliert,[19] der Marktanteil von Leinen im Dämmstoffbereich liegt jedoch derzeit – gemeinsam mit Hanf gerechnet – bei weniger als 0,5 %, selbst unter optimalen Bedingungen wird auch für die Zukunft mit einem Marktanteil von höchstens 5 % gerechnet.[18]

Naturfaserverbundwerkstoffe

Die Flachsfaser wird auf Grund ihrer guten mechanischen Eigenschaften und regionalen Verfügbarkeit vermehrt als Verstärkungsfaser für Naturfaserverbundwerkstoffe eingesetzt. Hinzu kommt, dass der Preis von deutlich unter einem Euro pro Kilogramm für technische Fasern in den letzten Jahren nur geringen Schwankungen unterworfen war.

Eines der wichtigsten Anwendungsgebiete für flachsfaserverstärkte Kunststoffe ist die Automobilindustrie, fast zwei Drittel der hier eingesetzten Naturfasern sind Flachsfasern.[20] In den letzten Jahren gehören aber auch andere Industriezweige zu den Abnehmern.

Die für die Produktion von naturfaserverstärkten Kunststoffen eingesetzten Fasern sind preislich bedingt vor allem Kurzfasern. Eines der wichtigsten Verarbeitungsverfahren für Naturfasern ist das Formpressen, bei dem sogenannte Fasermatten zusammen mit duroplastischen oder thermoplastischen Kunststoffen unter Temperatureinwirkung verpresst werden. Flachsfasern finden sich aber auch in Kunststoffgranulaten für die Spritzguss- und Extrusionsverarbeitung. Diese Werkstoffe zeichnen sich durch eine geringe Dichte kombiniert mit relativ hohen Festigkeiten und Steifigkeiten aus. In Kombination mit der Nachhaltigkeit der Naturfasern, ihrer CO2-Neutralität und der medizinischen Unbedenklichkeit ergeben sich große Einsparmöglichkeiten im Bereich der faserverstärkten und gefüllten Kunststoffe.

Bezeichnung und Qualität

Die CELC vergibt das masters of linen-Siegel, ein geschütztes Warenzeichen, an Leinenprodukte aus westeuropäischem Anbau. Die vier Zeichen mit dem stilisierten „L“ stehen für Qualitäten von Reinleinen bis Halbleinen.

In Deutschland galten bis Anfang 2016 nach Anlage 1 Nr. 7 Textilkennzeichnungsgesetz die Begriffe Flachs oder Leinen für Bastfasern aus den Stängeln des Flachses (Linum usitatissimum) und Halbleinen (§ 5 Abs. 5 TextilKennzG a.F.) für Erzeugnisse mit einer Kette aus reiner Baumwolle und einem Schuss aus reinem Leinen, bei denen der Anteil des Leinens nicht weniger als 40 % des Gesamtgewichts des entschlichteten Gewebes ausmacht, wobei die Angabe „Kette reine Baumwolle – Schuss reines Leinen“ hinzugefügt werden muss. Reinleinen muss in Kette und Schuss reine Flachsgarne enthalten. Das Kurzzeichen für den Faser-Rohstoff Flachs/ Leinen ist LI (Anteile von Rohstoffen in Mischgeweben); nur Leinen ohne andere Fasern darf als „Leinen, rein“ bezeichnet werden (sowohl Kette als auch Schuss nur aus Leinen).

Seit Neufassung des Textilkennzeichnungsgesetzes im Februar 2016 wird auf die Bestimmungen der Verordnung (EU) Nr. 1007/2011[21] verwiesen.

Wirtschaft und Ökologie

Das weltweite Aufkommen an Flachsfasern lag 2015 zwischen 200 000 und 240 000 t. In Westeuropa allein wurden zwischen 120 000 und 140 000 t auf einer Anbaufläche von 96 870 ha gewonnen.[22]

Der Großteil der Wertschöpfung beim Faserleinanbau erfolgt mit den Langfasern, die in der EU rund 88 % des Umsatzes ausmachen. 2003 lag der Preis für die Tonne textile Langfasern bei 1.593 Euro, für textile Kurzfasern bei 345 Euro, für Kurzfasern für Papier bei 170 Euro, und für Kurzfasern für Dämmstoffe oder Verbundwerkstoffe bei 400 bis 500 Euro. Der Großteil der europäischen Langfaser-Produktion geht in den Export, vor allem nach China.[23]

Die Leinenproduktion ist im Unterschied zur Baumwolle auf wenig Chemikalieneinsatz (Dünger, Pestizide) angewiesen. Auch ohne moderne Technik kann Leinen hergestellt werden, jedoch ist die Produktion der Leinenfaser aufwendig und arbeitsintensiv. Baumwolle setzte sich erst mit der Industrialisierung durch, wobei dieser Trend zum Massenprodukt wiederum die Anbaumenge beeinflusste.

Andererseits ist Leinen die einzige Naturfaser, die in kontrolliert biologischer Qualität aus heimischem Anbau (Westeuropa) auf dem Markt ist. Eine ökologische Herstellung von Flachsfasern in größerem Umfang ist durch die Probleme der Ernte und der Röste[24] begrenzt. Abwässer der Wasserröste sind belastet, daher wird die Tauröste empfohlen und gefördert.

Geschichte

488 Flachsfasern – darunter 58 mutmaßlich gefärbte Fasern – gelten als die ältesten Belege für das Anfertigen von Kleidung. Sie stammen aus der Dzudzuana-Höhle in Georgien und wurden 2007 und 2008 aus einer Bodenschicht geborgen, deren Alter auf 36.000 bis 31.000 Jahre (yr B.P. ka) datiert wurde.[25][26] Die älteste Flachsverarbeitung Mitteleuropas ist in der mährischen Mammutjägerstation Dolni Vestonice nachweisbar und ist ca. 28.000 Jahre alt.[27] Ägyptische Mumien sind in Leinenstreifen gehüllt. Im antiken Griechenland wurde Leinen zur Herstellung von Leinenpanzern, griechisch Linothorax verwendet. Sie galten als so kostbar, dass sie als Weihegeschenke in den Tempeln dargebracht wurden.

Von der griechischen und römischen Antike bis ins europäische Mittelalter war Leinen neben Wolle das Material für Kleidung. Seine Blütezeit hatte das Leinen im vorindustriellen Europa. Als Baumwolle noch nicht in großen Mengen importiert wurde, war Leinen (neben wenigen Ausnahmen) die einzig verwendete pflanzliche Faser.

Im Mittelalter wurde Leinen (im Unterschied zu Wolle) durch die schmutzabweisende Eigenschaft bevorzugt für körpernahe Verwendung eingesetzt, auf Grund seiner Resistenz auch für Stoffpanzer. Da es schwer färbbar war, wurde es vorwiegend in blassen Tönen angeboten; deckende und dunkle Töne waren teuer. Leinen wurde lange Zeit nur in Handarbeit verarbeitet, später kamen auch industrielle Methoden hinzu. Bis ins 20. Jahrhundert wurde handgesponnenes, aber auch maschinell versponnenes Garn in Heimarbeit auf Handwebstühlen verwebt, z. B. in den Wintermonaten auf Bauernhöfen (Bauernleinen). Geräte zur Flachsverarbeitung finden sich daher heute in zahllosen Heimat- und Freilichtmuseen. Verarbeitet wurde das Leinen hauptsächlich in Irland, Holland, Westfalen, Sachsen, Schlesien, Böhmen und der Region St. Gallen in der Ostschweiz.

Bedeutung für die Unabhängigkeit von Baumwollimporten erlangte sowohl im Ersten als auch im Zweiten Weltkrieg die Forschung auf dem Gebiet des Flachsfaseranbaus als auch der Erzeugung von Flachfasererzeugnissen. In Sorau, Niederlausitz (heute: Żary), dem Zentrum der deutschen Leinenindustrie um 1900,[28] wurde die 1886 gegründete „Königliche Webschule“, 1900 in „Preußische höhere Fachschule für Textilindustrie“ umbenannt, zum international bekannten Lehrinstitut für alle Zweige der Leinenindustrie.[29] 1916 wurde in Sorau der Vorläufer des Kaiser-Wilhelm-Instituts für Bastfaserforschung, die „Forschungsstelle des Verbandes Deutscher Bastfaser-, Röst- und Aufbereitungsanstalten e.V. Berlin“ unter Leitung des Botanikers und Faserstoffforschers Alois Herzog gegründet. Die Übernahme in den Kreis der Kaiser-Wilhelm-Institute erfolgte 1936. In der Endphase des Zweiten Weltkrieges wurde der Institutsteil Sorau nach Müncheberg bzw. Stammbach und Gundlitz verlagert. 1949/50 erfolgte eine Wiedereröffnung in Bielefeld.[30]

Das nationalsozialistische Regime forcierte im Rahmen seiner politischen Autarkiebestrebungen den Anbau von Flachs. Die Anbaufläche stieg von 5.000 ha im Jahr 1933 auf 100.000 ha im Jahr 1937.[31] Zur Verarbeitung der Faser wurden Flachswerke gebaut, so 1937 in Künzelsau.

Folgenden Qualitäten werden historisch unterschieden:

- Flachsleinwand – reiner Langfaserflachs in Leinwandbindung

- halbflächsene oder Halbhedeleinen – gewebt mit Garn aus Langfaserflachs und Werg

- Halblaken – gewebt mit Flachsgarn als Kette und Werggarn als Schuss

- Halbbaumwolle oder Halbleinen – gewebt mit Garn aus Baumwolle und Leinen

- Hausleinwand – von Hand gewebt

- irische oder irländische – gewebt mit Baumwolle als Kette und Flachsgarn als Schuss

- Weißgarnleinwand und Löwentlinnen – gewebt mit gebleichtem Garn

- Wergleinwand oder Hedeleinen – gewebt mit Garn aus Hechelwerg, oder umgekehrt.

Auch Gewebe aus Hanf in Leinwandbindung wurden als Leinen bezeichnet (Hanfleinwand).

Mit der Perfektionierung der maschinellen Baumwollverarbeitung zu Anfang des 19. Jahrhunderts wurde das Leinen zuerst in Amerika und später mit wachsenden Baumwollimporten in Europa zurückgedrängt. Nach einem erneuten Tiefpunkt Anfang der 1980er Jahre steigt der Verbrauch langsam an, wobei der Trend zu Naturgeweben, handgewebte Artikel und hochpreisige Kunsthandwerkgewebe sowie kulturhistorische Reproduktionen das Wachstum fördern.

Nachdem in vielen Dörfern ganze Häuserreihen abbrannten, wurden im 18. Jahrhundert unter Pfalzgraf Karl IV. der Verhütung eines Feuerbrandes dienende strenge Anordnungen erlassen, in denen auch die vorschriftsmäßige Hantierung mit Flachs geregelt war.[32]

Museen und Baudenkmäler

- Rundlingsmuseum Wendlandhof in Lübeln mit Ausstellungen zum Flachsanbau und zum ländlichen Leinengewerbe

- Aktives Museum „Henni Jaensch-Zeymer“[33] – Handweberei Geltow in der Nähe von Potsdam-Sanssouci. Hier kann die Verarbeitung von Leinen in der Fertigung einer Kunsthandweberei besichtigt werden. Zum Bestand zählen ein Hochwebstuhl und zehn Flachwebstühle, auf denen trotz deren Alters von 200 bis 300 Jahren noch immer gewebt wird.

- Das Beecker Flachsmuseum[34] befindet sich in Beeck (Wegberg).

- Flachsbrechhütte Creglingen-Burgstall des Museumsverbands Oberes Taubertal[35]

- Fischer- und Webermuseum in Steinhude, Stadt Wunstorf[36]

- Textilmuseum St. Gallen[37]

- Nationales Flachsmuseum Belgien in Kortrijk

- Spitzen- und Leinenmuseum in Haiger, Hessen

- Flachsbrechhaus (Rimbach) in Volkach-Rimbach, Bayern

Literatur

- anonym: Die gesammte Flachswirthschaft (= Das Weib, oder Compendiöse Bibliothek alles Wissenswürdigsten über weibliche Bestimmung und Aufklärung, Heft II [Abschnitt VII: Frauenzimmer-Oekonomie und Technologie]). Gebauer, Eisenach und Halle 1796 (Digitalisat bei Google Books).

- Patricia Baines: Linen: Hand Spinning and Weaving. Batsford, London 1989, ISBN 0-7134-4779-6 (englisch).

- H. L. Bos: The Potential of Flax Fibres as Reinforcement for Composite Materials. Dissertation. Department of Chemical Engineering, Technische Universiteit Eindhoven, Niederlande 2004 (englisch).

- Michael Carus u. a.: Studie zur Markt- und Konkurrenzsituation bei Naturfasern und Naturfaserwerkstoffen (Deutschland und EU). Fachagentur Nachwachsende Rohstoffe (FNR), 2008.

- Bert Dewilde: Flax in Flanders throughout the centuries. History, Technical Evolution, Folklore. Lannoo, Tielt 1999 (englisch).

- Hannelore Eberle: Fachwissen Bekleidung. 8. Auflage. Verlag Europa-Lehrmittel, Leipzig 2005, ISBN 3-8085-6208-0.

- Marianne Fasse: Von Flachs und Leinen in alter Zeit. Berichte und Bilder, Dokumente und Überlieferungen. Güth, Rheda-Wiedenbruck 1989, ISBN 3-922828-40-X.

- Max Flad: Flachs und Leinen. Vom Flachsanbau, Spinnen und Weben in Oberschwaben und auf der Alb. Verlag Schwäbischer Bauer, Ravensburg 1984, DNB 850598753.

- Klaus Freckmann, Gabriel Simons, Konrad Grunsky-Peper: Flachs im Rheinland. Anbau und Verarbeitung. (Schriftenreihe des Freilichtmuseums Sobernheim; 6). Rheinland-Verlag, Köln 1979, ISBN 3-7927-0516-8.

- Horst Hagen, Hermann Tödter: Aus Flachs wird Leinen. Anbau und Verarbeitung von Flachs, ein altes bäuerliches Handwerk. (Rotenburger Schriften Sonderband; 29). Rotenburg/ Wümme 1985, OCLC 256066526.

- Gabriele Harzheim: Das blaue Wunder. Rheinische Flachs- und Leinenproduktion im 19. Jahrhundert. (Schriften des Rheinischen Freilichtmuseums – Landesmuseum für Volkskunde; 35). Rheinland-Verlag, Köln 1989, ISBN 3-7927-1092-7.

- Gabriele Harzheim: Leinenweberei und Bleiche. (Landes- und volkskundliche Filmdokumentation; 5). Rheinland-Verlag, Köln 1990, ISBN 3-7927-1184-2.

- Alfons Hofer: Stoffe, Band 1: Rohstoffe: Fasern, Garne und Effekte. 8. Auflage. Deutscher Fachverlag, Frankfurt am Main 2000, ISBN 3-87150-671-0.

- Udelgard Körber-Grohne: Nutzpflanzen in Deutschland. Kulturgeschichte und Biologie. 3., unveränd. Auflage. Theiss, Stuttgart 1994, ISBN 3-8062-1116-7.

- Eduard Schoneweg: Das Leinengewerbe in der Grafschaft Ravensberg. Ein Beitrag zur niederdeutschen Volks- und Altertumskunde. Reprint nach d. 2. Auflage. v. 1923. Wenner, Osnabrück 1985, ISBN 3-87898-293-3.

- Ursula Völker, Katrin Brückner: Von der Faser zum Stoff. Textile Werkstoff- und Warenkunde. 32. Auflage. Verlag Dr. Felix Büchner / Verlag Handwerk und Technik, Hamburg 2001, ISBN 3-582-05112-9.

- Frank Waskow: Hanf & Co. Die Renaissance der heimischen Faserpflanzen. Hrsg. vom Katalyse-Institut. Die Werkstatt, Göttingen 1995, ISBN 3-89533-138-4, S. 93–144.

Weblinks

- Aus Flachs wird Leinen – der lange Weg einer alten Pflanze

- Masters of Linen (CELC), englisch

- Deutscher Leinenverband (traditionelle Schwurhand)

- Arbeitsgruppe „Leinen und Umwelt“ (Ein Netzwerk zu Flachs und Leinen)

- Förderverein Naturfaser e. V.

- Video: Mitteleuropa, Tirol – Flachsverarbeitung: Riffeln – Brechen – Hecheln. Institut für den Wissenschaftlichen Film (IWF) 1963, zur Verfügung gestellt von der Technischen Informationsbibliothek (TIB), doi:10.3203/IWF/E-793.

- Video: [Beecker Erlebnismuseen | Flachsverarbeitung im Flachsmuseum Beeck NRW https://www.youtube.com/watch?v=gU5oET5Qzic]

Einzelnachweise

- Comparative physical, chemical and morphological characteristics of certain fibres. In: Robert R. Franck: Bast and other plant fibres. Woodhead Publishing, Cambridge 2005, S. 4–23.

- Natural Fibre Composites in Structural Components: Alternative Applications for Sisal? In: Common Fund for Commodities - Alternative Applications for Sisal and Henequen - Technical Paper No. 14 FAO and CFC, 2001, Table 1 Natural Fibre Composites in Structural Components: Alternative Applications for Sisal?

- Ursula Völker, Katrin Brückner: Von der Faser zum Stoff – Textile Werkstoff- und Warenkunde. 35., aktualisiert Auflage. Verlag Dr. Felix Büchner. Hamburg 2014, ISBN 978-3-582-05112-7, S. 21.

- A. K. Mohanty, M. Misra, G. Hinrichsen: Biofibres, biodegradable polymers and biocomposites: An overview. Macromolecular Materials and Engineering, 2000, Ausgabe 276, S. 1–24.

- Alois Kießling, Max Matthes: Textil – Fachwörterbuch. Fachverlag Schiele & Schön, Berlin 1993, ISBN 3-7949-0546-6, S. 216.

- Paul-August Koch, Günther Satlow: Großes Textil-Lexikon. Fachlexikon für das gesamte Textilwesen. Deutsche Verlags-Anstalt, Stuttgart 1965, Bd. A–K, S. 248.

- Fabia Denninger, Elke Giese: Textil- und Modelexikon. 8., vollständig überarbeitete und erweiterte Auflage. Deutscher Fachverlag, Frankfurt am Main 2006, Bd. A–K, ISBN 3-87150-848-9, S. 131.

- Anton Schenek: Naturfaser-Lexikon. Deutscher Fachverlag, Frankfurt am Main 2001, ISBN 3-87150-638-9, S. 63.

- Dieser Abschnitt beruht vorwiegend auf: Frank Waskow: Hanf & Co. Die Renaissance der heimischen Faserpflanzen. Hrsg. vom Katalyse-Institut. Verlag die Werkstatt, Göttingen 1995, ISBN 3-89533-138-4, S. 119–124.

- Friedrich Sierp: Die Gewerblichen und Industriellen Abwässer: Entstehung · Schädlichkeit · Verwertung Reinigung und Beseitigung. Springer, 3. Auflage 1967, S. 423. doi:10.1007/978-3-642-92952-6 (online in der Google-Buchsuche)

- Johann Michael Voit: Handbuch der landwirthschaftlichen Baukunst: Von der Einrichtung und Anordnung der Ställe, Scheuern und Wohnungen überhaupt, dann über zusammengesetzte landwirthschaftliche Gebäude, Bauernhöfe, Bräuhäuser, Branntweinbrennereien und andere Bauwerke. Band 1. Lithographische Kunstanstalt an der Feiertagsschule, München 1825, S. 39 ff. (Volltext in der Google-Buchsuche).

- duden.de: Werg

- Anton Schenek: Lexikon Garne und Zwirne: Eigenschaften und Herstellung textiler Fäden., Deutscher Fachverlag, Frankfurt am Main 2006, ISBN 3-87150-810-1, S. 167.

- Harald Perner: Technologie und Maschinen der Garnherstellung. Fachbuchverlag, Leipzig 1969, S. 585/586.

- Dieser Abschnitt beruht vorwiegend auf: Frank Waskow: Hanf & Co. Die Renaissance der heimischen Faserpflanzen. Hrsg. vom Katalyse-Institut. Verlag die Werkstatt, Göttingen 1995, ISBN 3-89533-138-4, S. 124–126.

- Alfred Halscheidt: Textilien von A-Z. BoD – Books on Demand, 2011, S. 170. Zuletzt abgerufen am 3. Juni 2018.

- B. Mühlethaler, S. Haas: Stärken, Hürden und Chancen von Naturdämmstoffen. In: Bauthema Naturdämmstoffe, 2006, ISBN 3-8167-6916-0, S. 9–10.

- W. Eicke-Hennig: Dämmstoffe aus Altpapier oder Naturfasern – (k)eine Alternative? In: Bauthema Naturdämmstoffe. 2006, ISBN 3-8167-6916-0.

- W. Schneider: Ökologisch bauen mit nachwachsenden Rohstoffen. In: Bauthema Naturdämmstoffe, 2006, ISBN 3-8167-6916-0, S. 38.

- Michael Carus u. a.: Studie zur Markt- und Konkurrenzsituation bei Naturfasern und Naturfaser-Werkstoffen (Deutschland und EU). Gülzower Fachgespräche 26, hrsg. von der Fachagentur Nachwachsende Rohstoffe e. V., Gülzow 2008, S. 157. (ohne ISBN).

- Verordnung (EU) Nr. 1007/2011 des Europäischen Parlaments und des Rates vom 27. September 2011 über die Bezeichnungen von Textilfasern und die damit zusammenhängende Etikettierung und Kennzeichnung der Faserzusammensetzung von Textilerzeugnissen und zur Aufhebung der Richtlinie 73/44/EWG des Rates und der Richtlinien 96/73/EG und 2008/121/EG des Europäischen Parlaments und des Rates

- Anthony R. Bunsell (Hrsg.): Handbook of Properties of Textile and Technical Fibers. 2. Auflage. Elsevier Ltd. 2018, ISBN 978-0-08-101272-7, S. 275.

- Michael Carus: Studie zur Markt- und Konkurrenzsituation bei Naturfasern. 2008, S. 37ff.

- nachhaltigwirtschaften.at: Faser- und Färbepflanzen aus ökologischem Anbau (Memento vom 27. September 2007 im Internet Archive).

- Eliso Kvavadze u. a.: 30,000-Year-Old Wild Flax Fibers. In: Science. Band 325, 2009, S. 1359, doi:10.1126/science.1175404

- Archaeologists discover oldest-known fiber materials used by early humans. eurekalert org vom 10. September 2009.

- Frühmenschen: Nähen mit Flachs schon vor 34.000 Jahren, scinexx.de abgerufen am 11. Dezember 2012.

- Günther Luxbacher: Das Ziel war die Cotton-Unabhängigkeit.

- Michaela Zuber, Brandenburgisches Textilmuseum Forst (L.): Streiflichter durch die Geschichte des Kreises Sorau, Forst (L.) 2005, S. 31.

- Michaela Zuber, Brandenburgisches Textilmuseum Forst (L.): Streiflichter durch die Geschichte des Kreises Sorau, Forst (L.) 2005, S. 32.

- Dorf unterm Hakenkreuz, Begleitbuch zur Ausstellung im Hohenloher Freilandmuseum (2010).

- Franz-Josef Sehr: Das Feuerlöschwesen in Obertiefenbach aus früherer Zeit. In: Jahrbuch für den Kreis Limburg-Weilburg 1994. Der Kreisausschuss des Landkreises Limburg-Weilburg, Limburg 1993, S. 151–153.

- Handweberei „Henni Jaensch-Zeymer“ in Geltow

- Beecker-Erlebnismuseen.de | Flachsmuseum und Museum für Europäische Volkstrachten (Träger: Heimatverein Wegberg-Beeck e.V.)

- Flachsbrechhütte Finsterlohr-Burgstall (auf kelten-creglingen-finsterlohr.de).

- steinhuder-museen.de Steinhudermuseen: Fischer- und Webermuseum sowie Spielzeugmuseum

- Textilmuseum St. Gallen (textilmuseum.ch).