Widerstandspunktschweißen

Widerstandspunktschweißen (gebräuchliche Abkürzung RP, EN ISO 4063n:[2] Prozess 21) ist ein Widerstandspressschweißverfahren zum Verschweißen von meist blechförmigen Metallteilen unterschiedlichster Abmessungen und Materialien. Nach DIN 1910-100[1] gehört das Widerstandspunktschweißen zur Gruppe der Pressschweißverfahren mit Strom als Energieträger.

Die Grundlagen des Verfahrens, die Vorbereitung und Durchführung der Schweißfertigung mit dem Widerstandspunktschweißen von Stählen werden im DVS-Merkblatt 2904-4 und in der Monografie "Widerstandspressschweißen" beschrieben.[3][4]

Einsatzfelder und Verfahrensvorteile

Das Widerstandspunktschweißen wird zur Verbindung von Blechen im Karosserie- und Fahrzeugbau und allgemein in der blechverarbeitenden Fertigung angewendet. Es wird auch zum Verschweißen kleinster Teile aus unterschiedlichsten Metallen und Metallkombinationen in der Elektroindustrie und der Elektronikfertigung verwendet, z. B. bei der Herstellung von Kondensatoren, Kontaktsätzen für Relais und Leitungsschutzschalter oder Anschlüssen von Spulen und Motorwicklungen. Die Verbindungen in diesem Anwendungsbereich führen oft zu Varianten des Widerstandsbuckelschweißens. Mit gewissen Einschränkungen können auch ansonsten schlecht schweißgeeignete Materialien miteinander verbunden werden.

Die Vorteile des Verfahrens gegenüber dem Schmelzschweißen sind gute Energieeffizienz, geringer Bauteilverzug durch die Schweißwärme, hohe Produktivität, gute Automatisierbarkeit und das Schweißen ohne Zusatzmaterial. Es wird allerdings keine durchgehende, dichte Naht erzeugt. Die quasistatische Festigkeit (Kopfzug- und Scherfestigkeit) bestimmter Stahlbleche ist beim Widerstandspunktschweißen höher als die von mechanischen Verbindungen wie die beim Durchsetzfügen, jedoch ist deren dynamische Festigkeit besser.[5]

Verfahrensprinzip

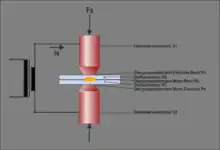

Das Prinzip besteht darin, dass den zu verschweißenden Teilen über Elektroden unter der Wirkung von Kraft Strom zugeführt wird. Dabei wird die joulesche Stromwärme, die vom lokalen Stromfluss durch die zu verbindenden Teile erzeugt wird, zum Erwärmen genutzt.

mit

- … Schweißenergie,

- … Schweißstrom,

- … Widerstand an der Schweißstelle,

- … Schweißzeit.

Durch die Widerstandserwärmung werden die Verbindungspartner bis zum Erreichen der erforderlichen Schweißtemperatur erhitzt. Die Teile werden an ihrer Berührungsstelle zwischen den Elektroden unter der Wirkung einer Elektrodenkraft punktförmig durch Erstarren von Schmelze, durch Diffusion oder in fester Phase verschweißt. Innerhalb relativ kurzer Zeit wird die Wärmeenergie auf eine kleine Fläche der Werkstücke zu konzentriert, wobei unter der Wirkung von Druck die unlösbare Verbindung entsteht. Einstellgrößen (Schweißparameter) für das Verfahren sind im Allgemeinen die Schweißzeit, der Schweißstrom und die Elektrodenkraft, die je nach Schweißaufgabe in weiten Bereichen variieren. Zur Einstellung der Schweißparameter für das Schweißen von Stahlblechverbindungen werden vom DVS[3] oder von Anwendern (z. B. Mercedes-Benz[6]) Richtwerte vorgegeben.

An der Erwärmung im Schweißbereich beteiligen sich eine Reihe von Kontakt- und Materialwiderständen:

- Materialwiderstände (): Diese Widerstände sind stark temperaturabhängig.

mit

- … Blechstärke,

- … elektrische Leitfähigkeit,

- … Flächeninhalt,

- … Temperaturkoeffizient,

- … Temperaturdifferenz zu Bezugstemperatur.

- Die Materialwiderstände der Elektroden R1 und R2 (Bild "Widerstände beim Punktschweißen") sollten möglichst niedrig gehalten werden, ihre Querschnitte sollten möglichst groß, ihre Längen kurz und ihre spezifischen elektrischen Widerstände niedrig sein.

- Kontaktwiderstände ():Diese Widerstände entstehen dort, wo zwei Flächen aufeinander treffen. Sie unterliegen sehr stark zufälligen Einflüssen, wie Verunreinigungen und Oxidschichten auf der Bauteiloberfläche, Anlegierungen auf den Elektrodenkappen, Bauteilpassgenauigkeit. Von systematischen Einflussgrößen hängt die Widerstandshöhe ab. Dazu zählen die Elektrodenkräfte und die Beschichtung der Werkstückoberfläche.

- Der gesamte Kontaktwiderstand setzt sich je nach Blechdicke zu Beginn des Stromflusses aus den einzelnen Widerständen R3,4 und R5 zusammen. Bei Stahl ist er je nach Blechdicke 5- bis 10-mal so groß wie der Stoffwiderstand der Werkstücke (R6,7).

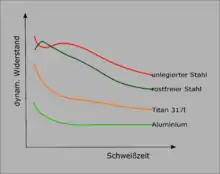

Der Gesamtwiderstand hat während der Stromflusszeit einen materialtypischen Verlauf und wird dynamischer Widerstand genannt. Mit zunehmender Elektrodenkraft und Temperatur nehmen die Kontaktwiderstände aufgrund höherer Flächenpressung, eingeebneter Rauhigkeitsspitzen und vergrößerter Kontaktflächen ab. Die Kontaktwiderstände in den Elektrode-Blech-Ebenen (R3,4) fallen schneller als in der Blech-Blech-Ebene (R5). Nach dem Durchlaufen eines Widerstandsminimums steigt der Widerstand an, was auf das Anwachsen der Stoffwiderstände (R6,7) mit steigender Temperatur im Bereich der Schweißstelle zurückzuführen ist. Nach einem Maximum fällt der Gesamtwiderstand erneut. Das ist eine Folge des Einsinkens der Elektroden in die Werkstückoberfläche. Die Einsinktiefe nimmt mit höherer Elektrodenkraft, längerer Stromzeit, kleinerer Elektrodenarbeitsfläche und geringerer Warmfestigkeit der Fügeteile zu. Der beschriebene Verlauf ist typisch für unlegierten Stahl mit blanker Oberfläche. Er weicht bei anderen Materialien davon sehr stark ab. Bei der Online-Prozessüberwachung kann der dynamische Widerstand als Kriterium für die Verbindungsqualität herangezogen werden, da die Größe der Schweißlinse sich in diesem Verlauf widerspiegelt.

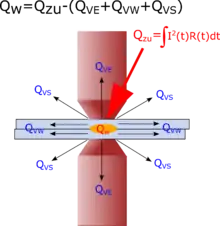

Energiebilanz und Temperatur am Schweißpunkt

Im Werkstück wird elektrische Energie in Wärmeenergie umgesetzt. Nur der kleinere Teil dieser zugeführten Energie wird für den Schweißprozess direkt genutzt, die Wirkwärme . Nur diese Wirkwärme trägt somit zur Temperatursteigerung und zur Bildung der Schweißverbindung bei. Der andere Teil geht infolge Wärmeleitung über die gekühlten Elektroden () und über das Werkstück (), sowie durch Wärmestrahlung () für den Schweißprozess verloren.

Die Temperaturerhöhung während des Punktschweißprozesses kann, zumindest überschlägig, berechnet werden

mit

- … Temperaturdifferenz,

- … spezifische Wärme,

- … Dichte,

- … Volumen der Schweißlinse

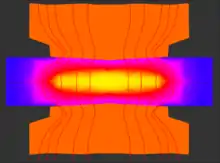

Aus dieser Formel ist auch ersichtlich, dass die Stromdichte relevant für die Schweißpunktform ist. Die Stromdichte und die daraus ergebende Temperatur hängt stark von der Elektrodenform und -kühlung ab. Bevor der Stromfluss einsetzt werden unter der Einwirkung der Elektrodenkraft relativ wenige und kleine Kontaktflächen gebildet. Der Stromdurchgang erzeugt Wärme an all diesen Bereichen. Die räumliche Verteilung des Schweißstromes ergibt sich aus den Widerstandsverhältnissen und dem Skin-Effekt. Mit fortschreitender Dauer des Stromflusses steigt lokal die Temperatur und die Strompfade verlagern sich, damit auch die Lage und Intensität der Wärmequellen. Da die stromdurchflossene Fläche in der Blech-Blech-Ebene immer größer ist als die der Elektroden-Blech-Ebene und der Widerstand in der Punktmitte infolge des Temperaturanstieges anwächst, verlagert sich der Stromfluss zunehmend in die äußeren Zonen. In Abhängigkeit von der Form der Elektrode ergeben sich dadurch verschiedene Temperaturkonzentrationen und Verbindungsformen.[3]

Verbindungsbildung

Metalle verbinden sich, weil die Atome beider Fügeteile miteinander chemisch oder metallurgisch interagieren. Beim Widerstandspunktschweißen treten drei Verbindungsarten auf:

- Verbinden im schmelzflüssigen Zustand, wobei sich die Schmelzbäder der zu verbindenden Teile mischen und gemeinsam erstarren,

- Diffusionsverbindung mit Verbinden in einem Mix aus schmelzflüssigem und teigigem Material,

- Verbinden in fester Phase, wobei Atome in sehr begrenztem Bereich der zusammengeführten Materialien interagieren und miteinander eine feste zusammenhängende Verbindung bilden.

Der physikalische Bindemechanismus hängt von den Materialien der zu verbindenden Teile ab.[8][9][10]

Durch Widerstandspunktschweißen können nicht alle Materialien gleich gut miteinander verbunden werden. Die Ursachen liegen in den physikalischen Eigenschaften und im Zusammenwirken mit den Elektrodenmaterialien. Ideale Materialeigenschaften für das Widerstandspunktschweißen sind:

- gleiche oder nah beieinander liegende Schmelzpunkte

- geringe elektrische Leitfähigkeit

- geringe thermische Leitfähigkeit

- hohe Verformbarkeit (Warmverformbarkeit)

Diese Verhältnisse sind bei realen Schweißaufgaben selten anzutreffen. Materialien mit hoher elektrischer und thermischer Leitfähigkeit sind schwer zu schweißen, weil die Schweißwärme sehr schnell abgeleitet wird und die erforderliche Schweißtemperatur nicht erreichbar ist. Harte und spröde Werkstoffe haben nur einen geringen Temperaturbereich mit plastischen Eigenschaften und tendieren zur Bruchbildung während des Schweiß- und Abkühlungsprozesses. Die Verformbarkeit im Bereich der Schweißtemperatur ist wichtig. Metalle geringer Duktilität in diesem Temperaturbereich neigen zu sogenannten Heißrissen während der Abkühlung.

Es lassen sich drei Materialgruppen unterscheiden:

Gruppe 1:

Gold, Aluminium, Silber, Kupfer, Messing- und Bronzelegierungen. Diese Materialien sind im Gitteraufbau kubisch-flächenzentriert mit hoher Duktilität wegen der großen Zahl von Versetzungsstrukturen. Diese Materialgruppe hat relativ hohe elektrische und thermische Leitfähigkeit und darum eine eingeschränkte Schweißeignung. Metalle der Gruppe 1 mit denen der Gruppen 1, 2 und 3 verbinden sich im festen Zustand. Nach dem Zugversuch kann bei diesen Verbindungen im Bruchbild ein Schweißpunkt erkennbar sein, der oftmals als Ergebnis einer Schmelzschweißung fehlinterpretiert wird.

Gruppe 2:

Nickel, Titan, Platin, CrNi18-8 und CrNi16-10 mit einem hexagonalen Gitter. Diese Gruppe kann untereinander nach beliebigem Verbindungstyp verschweißen. Mit Partnern der Metallgruppe 1 und 2 verbinden sich Metalle der Gruppe 2 in festem Zustand.

Gruppe 3:

Chrom, Eisen, Molybdän, Niob, Tantal, Wolfram und martensitische nichtrostende Stähle (z. B. X12CrS13, X14CrMoS1) mit kubisch-raumzentriertem Gitter. Die Schmelztemperatur ist hoch, das Material hart und spröd und die elektrische Leitfähigkeit liegt in mittlerem Bereich. Die Verbindung mit Metallen aller Gruppen erfolgt im festen Zustand.

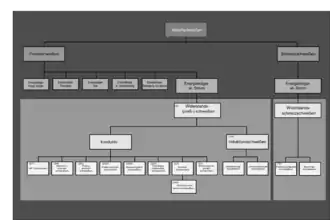

Verfahrensvarianten

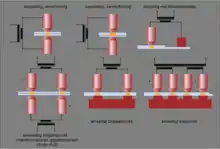

Elektrodenanordnung

Die Elektroden können verschieden angeordnet sein.[11] Beim zweiseitigen Punktschweißen wirken die Elektroden beidseitig der Werkstücke. Indirektes Punktschweißen hat einseitig angeordnete Elektroden.

Parallel angeordnete gleichzeitig erzeugte Punkte

Kann während eines Schweißprozesses nur ein einziger Punkt erzeugt werden, spricht man vom Einpunktschweißen. Dabei wird entweder zweiseitig geschweißt oder aber einseitig unter Zuhilfenahme einer Blindelektrode.

Werden mit zwei oder mehr Elektroden nacheinander oder gleichzeitig mehrere Schweißpunkte in einer Schweißspielzeit erzeugt, spricht man vom Mehrpunktschweißen. Beim einseitigen Doppelpunktschweißen in einer Schweißspielzeit werden zwei einzelne Schweißpunkte hergestellt. Hierbei durchfließt der gleiche Strom zwei einseitig angeordnete Elektroden innerhalb eines Stromkreises. Beim Vielpunktschweißen werden in einem Schweißzyklus zwei oder mehr Schweißpunkte erzeugt.

Gleichzeitig erzeugte Punkte in der Elektrodenachse

Beim einschnittigen Punktschweißen (Zweiblechschweißen) wird ein Schweißpunkt zwischen zwei Blechen erzeugt. Es können auch mehrere Bleche im Stapel gleichzeitig verbunden werden. Dabei wird vom mehrschnittigen Punktschweißen (Mehrblechschweißen) gesprochen. Praktisch angewendet wird in der Mehrzahl der Fälle das Dreiblechschweißen.

Verfahrensablauf

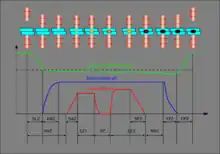

Während des Schweißens führt ein gesteuertes Zusammenspiel der Elektrodenbewegung, der Elektrodenkraft und des Schweißstromes zur erwarteten Schweißverbindung. Die Elektrodenbewegung wird durch Schalten von Ventilen über einfache Pneumatik- oder Hydraulikzylinder ausgelöst oder es werden Servoantriebe mit servopneumatischen Zylindern oder servoelektrischen Motoren eingesetzt. Bei Letzteren wird die Elektrodenbewegung durch die Schweißsteuerung, die Robotersteuerung oder auch durch eine zusätzliche Antriebssteuerung vorgenommen.

Während der Vorhaltezeit (VHZ) wird die Oberelektrode über die Schließ- (SLZ) auf die Blechoberfläche bewegt, die Kraft baut sich über die Kraftanstiegszeit (KAZ) auf bis zum Einschalten des Schweißstromes. Je nach Anforderungen der zu verbindenden Materialien kann der Strom über eine Stromanstiegszeit (SAZ – sogenannter Upslope) auf den gewünschten Schweißstrom gesteuert werden. Der Schweißstrom wird über die Schweißstromzeit (SZ) bei Anwendung einer Konstantstromregelung konstant gehalten. Wird mit zwei Stromimpulsen geschweißt, wird während einer Pausenzeit (PZ) der Strom ausgeschaltet. Pausenzeiten sind stromlose Zeiten innerhalb einer Schweißung, die Elektroden bleiben geschlossen. Die Pausenzeit wird auch als Rückkühlzeit oder Wärmeausgleichszeit bezeichnet. Der Strom wird für die Dauer einer Schweißstromzeit 2 (SZ2) erneut eingeschaltet. Auch das Abschalten des Stromes kann entlang einer abfallenden Rampe über die Stromabfallzeit (SFZ) gesteuert werden. Ein kontrollierter Stromabfall bewirkt eine langsame Abkühlung der Schweißlinse. Während der Nachhaltezeit (NHZ) bleiben die Elektroden geschlossen. Die Schweißlinse kühlt unter Druck ab. Die Kraft wird abgeschaltet (Kraftabfallzeit KFZ). Bei Serienpunktschweißung schließt sich eine Offenhaltezeit (OEZ) als kraft- und stromlose Zeit an. Sie ist die Zeit zwischen zwei Schweißungen.

Bei konkreten Schweißprozessen werden die verschiedenen Prozessabschnitte auf unterschiedlichste Weise kombiniert. Schweißsteuerungen bieten die Möglichkeit, optimierte Prozessabläufe zu programmieren.

Schweißeinrichtungen

Zur Durchführung des Widerstandspunktschweißens werden Schweißgeräte in unterschiedlichster Ausführung eingesetzt. Sie bestehen aus einem mechanischen Maschinenkörper und einem elektrischen System, das aus einem Leistungsteil und einer Steuerung besteht. Die Elektrodenkraft wird durch ein Krafterzeugungssystem aufgebracht. Zur Kühlung der Elektroden dient in den meisten Fällen ein Kühlsystem.

Schweißparameter

Schweißparameter für das Widerstandspunktschweißen werden die Einstellwerte für einen Widerstandsschweißprozess genannt, die an den Schweißgeräten einstellbar sind oder sich während des ablaufenden Schweißprozesses regelnd verändern lassen.

Für das Widerstandspunktschweißen sind das die Größen:

- Schweißstrom Is,

- Schweißzeit ts,

- Elektrodenkraft FE.

Diese Werte sind so einzustellen, dass die geforderte Schweißverbindungsqualität erreicht wird.

Schweißpunktqualität

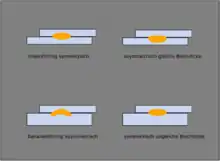

Durch Widerstandspunktschweißen sollen Bauteile so miteinander verbunden werden, dass diese die an sie gestellten Anforderungen über eine erwartete Lebensdauer erfüllen können. Dazu müssen die Schweißpunkte anforderungsgerechte Qualitätskriterien oder Gütemerkmale erfüllen. Generelle Festlegungen zu den Gütemerkmalen können nicht getroffen werden, denn diese sind immer eng an die jeweiligen Bauteilanforderungen gebunden. In jedem Fall ist die Festigkeit eines geschweißten Punktes wichtig, die von der Punktgröße, -form und -lage abhängt. Die gewählten Schweißparameter aber auch andere Einflussgrößen wie Werkstoff, Werkstoffdicke, Anordnung der Elektroden und Kühlung führen zu Schweißpunkten unterschiedlicher geometrischer Struktur.[3] Unsymmetrisch liegende Schweißlinsen können durch die Kühlbedingungen, physikalische Werkstoffeigenschaften, Elektrodenform erzeugt werden. Je nach Elektrodenform (flach oder ballig), Elektrodengröße, Elektrodenkraft und gewählten Schweißparametern entstehen unterschiedlich tiefe Elektrodeneindrücke in der Blechoberfläche.

Einzelnachweise

- DIN 1910-100:2008-02 Schweißen und verwandte Prozesse – Begriffe – Teil 100: Metallschweißprozesse mit Ergänzungen zu DIN EN 14610:2005.

- DIN EN ISO 4063:2011-03 Schweißen und verwandte Prozesse – Liste der Prozesse und Ordnungsnummern.

- DVS: "Widerstandspunktschweißen von Stählen bis 3 mm Einzeldicke - Grundlagen, Vorbereitung und Durchführung", DVS-Merkblatt 2902-4, 2001

- M. Krause: Widerstandspreßschweißen. DVS-Verlag, Düsseldorf 1993, ISBN 3-87155-531-2

- M. Reinstettel: Laboruntersuchungen zur Prozessstabilität beim Niet-Clinchen. Diss. TU Chemnitz, 2007, urn:nbn:de:bsz:ch1-200800492.

- Widerstandspunktschweißen von Stahl bis 3 mm Blechdicke. Mercedes-Benz, 2005.

- Kin-ichi Matsuyama: Quality Management of Resistance Welds. IIW-Doc. III-1496-08, 2008.

- David Steinmeier: Laser & Resistance Welding – Metal Bond Types. (PDF; 248 kB) microJoining Solutions – microTips™.

- DVS: Widerstandschweißen in Elektronik und Feinwerktechnik – Übersicht und Grundlagen. DVS Merkblatt 2801-1, 1996.

- David Steinmeier: Laser and Resistance Weldability Issues, Part I – Bulk Material Properties. (PDF) microJoining Solutions – microTips™.

- DVS: Widerstandspunktschweißen von Stählen bis 3 mm Einzeldicke – Übersicht, DVS-Merkblatt 2902-1, 2001

- DVS: Steuerungen und Leistungsteile für das Widerstandsschweißen, DVS-Merkblatt 2904, 2010