Schweißpunktqualität

Der Begriff Schweißpunktqualität bezieht sich auf die Qualität von Schweißverbindungen, die mit dem Widerstandspunktschweißen hergestellt wurden.

Durch Punktschweißen sollen Bauteile so miteinander verbunden werden, dass diese die an sie gestellten Anforderungen über eine erwartete Lebensdauer erfüllen können. Dazu müssen die Schweißpunkte anforderungsgerechte Qualitätskriterien oder Gütemerkmale erfüllen. Generelle Festlegungen zu den Gütemerkmalen können nicht getroffen werden, denn diese sind immer eng an die jeweiligen Bauteilanforderungen gebunden.

Sicherheitsklassen

Das DVS-Merkblatt 2915-1[1] definiert drei Sicherheitsklassen:

- Sicherheitsklasse A:

Verbindungen, bei deren Versagen Menschenleben gefährdet werden können.

- Sicherheitsklasse B:

Verbindungen, deren Versagen das Erzeugnis für den vorgesehenen Zweck unbrauchbar macht, oder einen Sachverlust zur Folge haben kann.

- Sicherheitsklasse C:

Verbindungen, deren Versagen die Brauchbarkeit des Erzeugnisses für den vorgesehenen Zweck nur wenig beeinträchtigt.

Je nach Sicherheitsklasse sollten quantitative Festlegungen zu bestimmten Gütemerkmalen getroffen werden.

| Sicherheitsklasse | Punktdurchmesser | Linsendurchmesser | Linseneindringtiefe | Scherzugkraft |

|---|---|---|---|---|

| A | X | X | X | X |

| B | X | (X | X) oder | X |

| C | X | - | - | - |

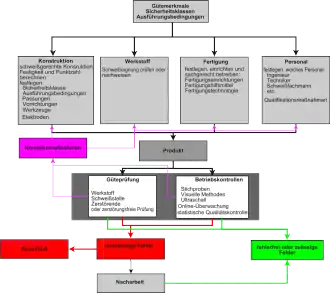

Die erforderliche Qualität ist nur erreichbar, wenn die Schweißbarkeit des Bauteils gewährleistet ist. Dazu ist ein System der Gütesicherung in die Fertigung zu integrieren ( s. Bild Qualitätssicherungssystem nach DVS 2915):

- Die Konstruktion muss schweißgerecht sein.

- Vorrichtungen und Werkzeuge müssen den Bedingungen qualitätsgerechter Fertigung entsprechen.

- Die zu schweißenden Werkstoffe müssen ausreichende Schweißeignung haben,

- Die Fertigungsbedingungen und das eingesetzte Personal müssen den Anforderungen des Schweißverfahrens entsprechen.

Im Zusammenwirken dieser Faktoren wird das geschweißte Produkt erzeugt. Die Qualität des Produktes wird durch Güteprüfungen und Betriebskontrollen nachgewiesen. Ist mangelnde Qualität auszuschließen, wird das Produkt weitergeleitet, anderenfalls nachgearbeitet oder ausgesondert. Es werden Korrekturmaßnahmen getroffen, die alle vier Einflussfaktoren betreffen können.

Gütekriterien

Zu den Gütekriterien gehören:

- geometrisch messbare Größen:

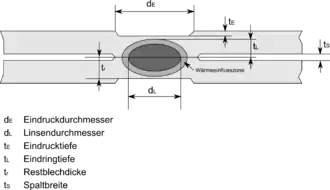

- Punktdurchmesser dP nach einer Werkstattprüfung

- Linsendurchmesser dL nach Makroquerschliff

- Eindringtiefe

- Eindrucktiefe der Elektroden

- Spaltbreite zwischen den Blechen

- messbare Festigkeitswerte, die an ein spezielles Prüfverfahren gebunden sind:

- Schälkraft

- Kopfzugkraft

- Scherzugkraft

- Torsionsmoment

- subjektiv eingeschätzte Größen, die in Betriebskontrollen ermittelt werden:

- Ultraschall-A-Bild

- Spritzerfreiheit

- Oberflächenaussehen

- schiebende Elektrode

- Randschweißung

- geometrisch messbare Größen:

Prüfverfahren

Die Einhaltung der Gütewerte wird durch Prüfverfahren und/oder Betriebskontrollen zerstörend oder zerstörungsfrei ermittelt.

Zerstörende Prüfung

Für die Durchführung zerstörender Prüfung gilt das DVS-Merkblatt 2916-1[2]

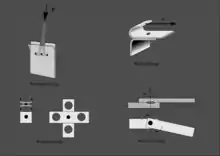

Werkstattprüfverfahren

Werkstattprüfverfahren sind die einfachsten Methoden zum Beurteilen der Eigenschaften von Schweißverbindungen. Der Einsatzbereich reicht von der Kontrolle von Einstellwerten bis zur Prüfung fertiger Bauteile. Sie erfordern nur geringe Investitionen für die erforderlichen Prüf- und Messwerkzeuge, die Durchführung ist relativ schnell und einfach. In Werkstattprüfverfahren werden die Schweißverbindungen in einfachen Prüfvorrichtungen oder direkt am Objekt bis zum Bruch beansprucht (Ausnahme: Keilprüfung). Während der Prüfung werden keine Messwerte aufgenommen. Am zerstörten Objekt können die definierten Eigenschaften Bruchart und Punktdurchmesser ermittelt und dokumentiert werden. Bei den Werkstattprüfungen sind keine Aussagen über die Festigkeit der Schweißverbindungen möglich. Nicht eindeutig definierte und nicht konstante Prüfbedingungen können dabei zu unterschiedlichen Prüfergebnissen führen, sowohl in Bezug auf den ermittelten Punktdurchmesser als auch auf die Bruchart.[2]

Zu den Werkstattprüfverfahren zählen:

- Abroll- oder Schälprüfung,

- zerstörende Meißelprüfung,

- nicht zerstörende Keilprüfung,

- Torsionsversuch.

Die Durchführung regelt die EN ISO 10447[6] .

Laborprüfverfahren

Für die Laborprüfung werden definierte Proben vorbereitet. Probenmaße und die Durchführung der Laborprüfverfahren werden in jeweils gesonderten Normen beschrieben:

Im Automobilbau gelten oftmals gesonderte Festlegungen[11][5][3] .

Quantitative Festlegungen für die Gütemerkmale

Quantitative Anforderungen an die Schweißpunktqualität werden für verschiedene Anwendungen sehr unterschiedlich festgelegt. Im DVS-Merkblatt 2902-3[12] wird als Mindestmaß für den Linsendurchmesser ein Wert von: dL = 3,5 √ tmin empfohlen. Für spezielle Anwendungen im Automobilbau können Schweißpunktklassen festgelegt sein:

- Sonderpunkt: Versagen kann zu Schadensereignissen führen, die die Gesamtsicherheit beeinträchtigen können: dL=3,5 √tmin bzw. dP=4√tmin

- Fertigungspunkt: Schweißpunkte, die für einen kontinuierlichen Fertigungsablauf und -prozess benötigt werden. Die Funktion des Bauteils ist auch ohne diese Punkte uneingeschränkt gegeben. Sie müssen die Anforderung dL=3,5 √tmin bzw. dP=4√tmin nicht erfüllen.

- Normpunkt: Versagen beeinträchtigt die Gesamtfunktion des Fahrzeugs nicht oder nur unwesentlich. dL=3,5 √tmin bzw. dP=4√tmin

Bei der Festlegung von Punktdurchmessern muss berücksichtigt werden, dass oftmals keine enge Korrelation zwischen dem Punktdurchmesser und der tatsächlichen Punktfestigkeit besteht, besonders bei höher- und hochfesten Stählen können große Abweichungen auftreten. Der Schweißpunkt knöpft nicht aus, sondern es kommt zu sehr verschiedenen Brucharten, so auch zu Scherbrüchen von Schweißpunkten mit ausreichender Punktfestigkeit.[13]

Zerstörungsfreie Prüfung (Betriebskontrollen)

Visuelle Prüfung

Die visuelle Prüfung ist zerstörungsfrei. Eine Beurteilung der Festigkeit des Punktes ist dadurch nicht möglich. Sie "bezieht sich auf die Kontrolle der sichtbaren Qualitätsmerkmale des Punktes. Im Zusammenhang mit dem Bauteil werden die Lage des Punktes z. B. Randabstand am Flansch, Abstand der Punkte zueinander und die Vollständigkeit der Punktanzahl kontrolliert. Wesentliche Mängel der Punktoberfläche und der angrenzenden Bereiche können z. B. sein:

- Risse in der oder angrenzend an die Schweißzone,

- festanhaftende Spritzer bzw. "Fleischerhaken",

- bis zur Oberfläche durchgeschmolzene Schweißlinse,

- übermäßig tiefer Elektrodeneindruck,

- "geschobener Punkt" mit starker Wulstbildung,

- exzentrischer Punkt,

- starke Elektrodenanlegierung mit Narben und Elektrodenrückständen an der Punktoberfläche."[14]

Ultraschallprüfung

Impuls-Echo-Technik

Der von speziellen Prüfköpfen erzeugte und in die Oberfläche des geschweißten Bleches eingeleitete Schalldruck wird an Grenzflächen reflektiert. Nach Reflexion von der Rückseite des Schweißpunktes gelangt der Schallimpuls zum Prüfkopf zurück und wird im Zeitpunkt seines Eintreffens als Rückwandecho auf einem Bildschirm als sogenanntes A-Bild abgebildet. Die Qualität der Schweißverbindung wird aus der Form dieser Echofolge abgeleitet. "Ein erfolgreicher Einsatz der Ultraschallprüfung ist nur mit fundierten Kenntnissen und auf die zu prüfende Verbindung bezogene praktische Erfahrung des Prüfpersonals möglich. Dies gilt sowohl für die Erzeugung der richtigen Echofolge als auch für deren Bewertung".[14] Das Verfahren hat in der Automobilindustrie große Verbreitung gefunden.

Abbildungsmethode

Auf der Basis von A-Bildern können vertikale oder horizontale Tiefenschnitte dargestellt werden (B- und C-Bilder).[15] Neuere Verfahren benutzen Schallköpfe mit einem Array aus separaten Schallerzeugern (piezoelektrischen Elementen), die jeweils im Impuls-Echo-Betrieb arbeiten. Die A-Bilder aller Elemente werden zu einem C-Bild vereinigt. Die Information wird als Farbwerte codiert (z. B. rot für unverschweißte und grün für verschweißte Bereiche beim Gerät RSWA[16]). Bei guten Oberflächenbedingungen liefert ein solches System akzeptable Resultate. Es kommt allerdings infolge von Verkippungen bei mehreren Messungen derselben Punktschweißverbindung häufig zu unterschiedlichen Ergebnissen bei der Bewertung der Schweißqualität. Aus diesem Grund sind die Ergebnisse bei schlechten Oberflächenbedingungen nur bedingt reproduzierbar.[17] Das Verfahren hat sich bisher nicht in größerem Umfang in der Karosseriefertigung durchsetzen können.

Prozessüberwachung

Durch Online-Überwachung wird eine Aussage über die Güte jeder Einzelverbindung unmittelbar nach Abschluss des Schweißprozesses getroffen. Dazu werden wesentliche, für die Fertigungsqualität ausschlaggebende physikalische Messgrößen aus dem laufenden Prozess gemessen, daraus signifikante Merkmale abgeleitet und diese mit vorgegebenen Merkmalswerten verglichen. Das Ergebnis ist eine Aussage zur erwartbaren Qualität der erzeugten Schweißverbindung. Auf diese Weise wird eine Vollprüfung aller hergestellten Verbindungen angestrebt. Die Online-Prozessüberwachung koppelt die Überwachung zeitlich eng an den Herstellungsprozess, so dass zwischen seinem Abschluss, der Qualitätsaussage und einer möglichen Reaktion der Fertigungsanlage auf das Qualitätsergebnis möglichst kein Zeitverlust auftritt.

Prüfung beim Kleinteil- und Mikroschweißen in der Elektronik und Feinwerkstechnik

Im Gegensatz zum Widerstandspunktschweißen von Stahlblechen werden beim Kleinteil- und Mikroschweißen Paarungen artverschiedener Werkstoffe und Oberflächen gefügt. Eine schmelzflüssige Linse entsteht nur in seltenen Fällen. Damit kann der Linsen- oder Punktdurchmesser nicht als Prüfmerkmal genutzt werden, ebenso wie generelle Festlegungen für Qualitätskriterien nicht getroffen werden können. Prüfmerkmale können sein:

- äußerliche Eigenschaften wie Maßhaltigkeit, Verformung, Elektrodeneindrucktiefe, Spalt zwischen den Fügeteilen, Freiheit von inneren und äußeren Spritzern, Anlauffarben, Schädigung von metallischen Überzügen oder nichtmetallischen Beschichtungen

- Festigkeitseigenschaften:

- unter statischer Belastung: zum Beispiel Scherzugkraft, Kopfzugkraft, Schälkraft, Torsionsmoment, Torsionswinkel, Schweißpunktgröße

- unter dynamischer Belastung: zum Beispiel Schwell-Zugfestigkeit, Biegewechselfestigkeit, Schlagscherfestigkeit

- Gefügeaufbau: Schweißlinsengröße, Regelmäßigkeit der Linsenform, Korngröße grob/fein, Härteverlauf, Bereich der Wärmeeinflusszone, feste/flüssige Phase, Legierungsbildung, innere Unregelmäßigkeiten wie Risse, Poren, Einschlüsse

- Korrosionsverhalten

- Leitfähigkeit: elektrische Leitfähigkeit, magnetische Leitfähigkeit, thermische Leitfähigkeit

- Dichtheit: Berstdruckprüfung, Grobleckrate, Feinleckrate[18]

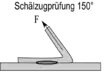

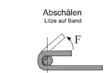

Im Allgemeinen wird neben einer visuellen Prüfung eine bauteilspezifische statische Prüfung der Bruchfestigkeit durchgeführt. Je nach Verbindungsart stehen verschiedene Werkstattprüfverfahren zur Verfügung, die in[19] beschrieben werden.

| Prüfverfahren |  Litze auf Band |  Litze auf Träger |  Draht stumpf |  Kappe auf Platte |  Kugel auf Stift | Hakenfahne |  Stift auf Zylinder |

|---|---|---|---|---|---|---|---|

Schälzugprüfung – Winkel 150° |

x | x | - | - | - | - | - |

Schälzugprüfung – Winkel 90° |

x | x | - | - | - | - | - |

Scherzugprüfung – Winkel 30° |

x | x | - | - | - | - | - |

Scherzugprüfung – Winkel 0° |

x | x | - | x | x | x | x |

Kopfzugprüfung |

- | - | x | - | - | - | - |

Torsionsprüfung |

x | x | - | x | x | - | x |

Biegewechselprüfung |

x | x | x | - | - | - | - |

Abschälen |

- | - | - | - | - | x | - |

Gütesicherung

Durch Maßnahmen der Gütesicherung soll während der Vorbereitung und Durchführung des Widerstandspunktschweißens gewährleistet werden, dass die erwartete Verbindungsqualität durch den Schweißprozess erreicht wird. Die Grundlagen der Gütesicherung beim Punktschweißen werden der EN ISO 14554[20] und dem DVS-Merkblatt 2915[1] dargestellt. Die EN ISO 14554 beschreibt die erforderlichen Gütesicherungsmaßnahmen, das DVS-Merkblatt 2915 deren Ablauf.

Einzelnachweise

- DVS–Deutscher Verband für Schweißen und verwandte Verfahren e.V.: Gütesicherung beim Punkt-, Buckel- und Rollennahtschweißen. DVS-Merkblatt 2915-1, 1979.

- DVS: Prüfen von Widerstandspressschweißverbindungen - Zerstörende Prüfung, quasi statisch. DVS-Merkblatt 2916-1,2009

- AWS (American Welding Society): "Specification for Automotive Weld Quality-Resistance Spot Welding of Steel", AWS D8.1M

- EN ISO 14329: "Zerstörende Prüfung von Schweißverbindungen"

- Mercedes-Benz: MBN 10 382: Widerstandspunktschweißen von Stahl bis 3 mm Blechdicke, 2005.

- EN ISO 10447: Widerstandsschweißen – Schäl-, Meißel- und Keilprüfung von Widerstandspunkt- und Buckelschweißverbindungen, 2007.

- DIN EN ISO 14270:2002-04: Probenmaße und Verfahren für die mechanisierte Schälprüfung an Widerstandspunkt-, Rollennaht- und Buckelschweißungen mit geprägten Buckeln

- DIN EN ISO 14272:2002-04: Probenmaße und Verfahren für die Kopfzugprüfung an Widerstandspunkt- und Buckelschweißungen mit geprägten Buckeln

- DIN EN ISO 14273:2013-02: Probenmaße und Verfahren für die Scherzugprüfung an Widerstandspunkt-, Rollennaht- und Buckelschweißungen mit geprägten Buckeln

- DIN EN ISO 17653:2012-08: Widerstandsschweißen - Zerstörende Prüfung von Schweißverbindungen an metallischen Werkstoffen - Torsionsversuch an Widerstandspunktschweißverbindungen

- Volkswagen AG: "Spot Welding Joints on Steel Materials - Testing of Body Assemblies", PV 6702 (2010)

- DVS: Widerstandspunktschweißen von Stählen bis 3 mm Einzeldicke; Konstruktion und Berechnung. DVS-Merkblatt 2902-3, 1991.

- M. Bouzekri, S. Dancette, Th Dupuy, A. Lens u. a.: Failure type of Resistance spot welds is not characteristic of their strength. IIW-Doc. III-1481-08

- DVS: 2916-5 Prüfen von Widerstandspressschweißverbindungen - Zerstörungsfreie Prüfung, DVS-Merkblatt 2916-5, 2006.

- A. A. Denisov, C. M. Shakarji, B. B. Lawford, R. Gr Maev, J. M. Paille: Spot Weld Analysis With 2D Ultrasonic Arrays,Journal of Research of the National Institute of Standards and Technology,109(2004), H. 2

- Resistance Spot Weld Analyzer

- R. Hipp, A. Gommlich, Ch. Grossmann, F. Schubert: Hochaufgelöste Ultraschallprüfung an Widerstandspunktschweißverbindungen. DGZfP-Jahrestagung 2013.

- DVS: Widerstandsschweißen in Elektronik und Feinwerktechnik - Übersicht und Grundlagen. DVS-Merkblatt 2950, 2010.

- DVS: Prüfen von widerstandsgeschweißten Verbindungen in der Elektrotechnik und Feinwerktechnik – Zerstörende und zerstörungsfreie Prüfungen. DVS-Merkblatt 2951, 2010.

- EN ISO14554-1 Widerstandsschweißen metallischer Werkstoffe. Teil 1: Umfassende Qualitätsanforderungen. Teil 2: Elementare Qualitätsanforderungen

Weblinks

- H. Polrolniczak: Ultraschallprüfung als Mittel zur Qualitätssicherung beim Widerstandspunktschweißen. Firmenschrift Krautkrämer GmbH & Co. oHG, 1999.