Punktschweißparameter

Schweißparameter für das Widerstandsschweißen werden die Einstellwerte für einen Widerstandsschweißprozess genannt, die an den Schweißgeräten einstellbar sind oder sich während des ablaufenden Schweißprozesses regelnd verändern lassen. Für das Widerstandspunktschweißen sind das die Größen:

- Schweißstrom Is,

- Schweißzeit ts,

- Elektrodenkraft FE.

Diese Parameter sind im Merkblatt DVS 2904[1] definiert und so einzustellen, dass die geforderte Schweißverbindungsqualität erreicht wird.

Schweißparameter für das Schweißen von Stahlblechen bis 3 mm

Schweißbereich

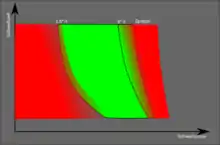

Schweißparameter werden so eingestellt, dass sie innerhalb des Schweißbereiches (engl.: Welding Current Range - WCR) liegen.

- Definition: Schweißstrombereich, der die Herstellung ohne Spritzer beim Punktschweißen mit einem Punktdurchmesser gleich oder größer eines vorbestimmten Wertes bei konstanter Schweißzeit oder konstanter Elektrodenkraft erlaubt.[2]

Bei Einstellwerten außerhalb des gesicherten Schweißbereiches wird die erforderliche Qualität in der Regel nicht erreicht. Es kommt zu Schweißverbindungsfehlern.

Die Ermittlung der Schweißbereichsdiagramme wird in der EN ISO 14327[2] festgelegt. Mit ihrer Hilfe werden die möglichen Schweißbedingungen festgelegt, d. h. bei konstanter Elektrodenkraft die zulässigen Schweißströme und Schweißzeiten und bei konstanter Schweißzeit die zulässigen Schweißströme und Elektrodenkräfte, die ein Schweißen zwischen Haftschweißung und Spritzergrenze erlauben. In der Vergangenheit wurden Schweißbereiche in aufwendigen Schweißversuchen ermittelt. Heute stehen dafür FEM-Simulationssoftwaresysteme zur Verfügung, mit deren Hilfe Schweißbereiche berechnet werden können. Möglicherweise müssen diese anschließend durch gezielte Versuche verifiziert werden.

Der Schweißbereich ist für die Prozessfähigkeit und -beherrschung unter gegebenen technologischen Bedingungen von entscheidender Bedeutung. Je enger der Schweißbereich, umso empfindlicher ist eine Technologie gegenüber technologischen Abweichungen und damit wächst die Fehleranfälligkeit.[5] Die hochfesten Stahlwerkstoffe, wie sie im Rohkarosserieleichtbau eingesetzt werden, haben je nach Oberflächenbeschaffenheit und Wahl der Schweißparameter voneinander stark abweichende Schweißbereiche.[3] Auch die gewählte Elektrodenform spielt dabei eine wesentliche Rolle und beeinflusst die Prozesssicherheit des Widerstandspunktschweißens dieser Werkstoffe.[4]

Das Auftreten von Spritzern hängt nicht nur von der Elektrodenkraft, der Schweißzeit und dem Schweißstrom ab, sondern eine Reihe anderer Faktoren nimmt darauf Einfluss. So beobachtet man bei Stromvariationen zwischen Kleb- und Spritzergrenze bei Annäherung an die Spritzergrenze zunächst nur sporadisches Spritzen, das allmählich in stetiges Spritzen bei weiterer Stromsteigerung übergeht.

Einstellung der Schweißparameter

Die Schweißparameter Schweißstrom, Schweißzeit und Elektrodenkraft können je nach Schweißaufgabe, Gegebenheiten der Steuerung, des Leistungsteils und der Krafterzeugung in sehr verschiedenen Varianten kombiniert werden. Während des Schweißablaufes können diese Werte konstant gehalten oder auch steuernd oder regelnd geändert werden. Zum Schweißen von Blechen größerer Dicke oder von aufhärtungsempfindlichen Stählen kann es sinnvoll sein, mit variablem Strom und in mehreren Stromimpulsen (Mehrimpulsschweißen) zu schweißen. Der Einsatz „adaptiver“ oder „intelligenter“ Regler führt immer zu Parameteränderungen während des ablaufenden Schweißprozesses.

Für Einimpulsschweißungen mit konstanten Schweißparametern von blankem Stahlblech können einfache Faustformeln benutzt werden:[6]

- Is= 9,5 * √t [kA]

- ts=8*t [Per] oder 20 ms

- FE=2000*t [N]

mit t als Blechdicke des dünneren Fügepartners.

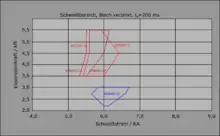

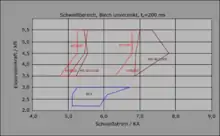

Der DVS gibt in seinem Merkblatt 2902-4 Richtwerte für die Einstellung von Schweißparametern vor.[7] Anbieter von Schweißmaschinen oder auch Automobilhersteller haben jeweils eigene Richtwerte vorgeschlagen. Die Vorschrift MBN 10382[8] macht tabellarische Vorgaben, die sich auf Bleche der Qualität DC04 bei guter Passung beziehen. Dabei wird ein Mindestpunktdurchmesser von dp=4*√tmin angestrebt. Die angegebenen Werte gehen von einer Vergleichsblechdicke tV aus. Sie wird bei ungleichen Blechdicken als tV = 0,8*tmin + 0,2*t2 (mit tmin als Blechdicke des dünneren Bleches) angenommen. Die Schweißzeit wird mit ts=200*tv [ms] vorgegeben, wobei ab einer Vergleichsblechdicke tv>1,3 mm eine Zweiimpulsschweißung mit einer Pausenzeit von 40 ms durchgeführt wird. Für beschichtete Bleche und höhere Werkstofffestigkeiten und schlechte Passung müssen Elektrodenkraftzuschläge berücksichtigt werden:

- Verzinkte Bleche mit oder ohne organische Beschichtung +10 %

- höherfeste Werkstoffe:

- H240 LA(D) +10 %

- H320 LA(D) +15 %

- H400 LA(D) +20 %

- Werkstoffe mit einer Streckgrenze über 400 MPa +20 %.

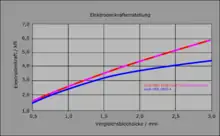

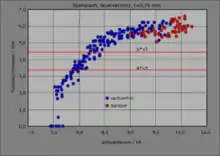

Der Vergleich der Parametereinstellungen nebenstehender Bilder ist nur scheinbar widersprüchlich. Durch die Vorgabe höherer Elektrodenkraft nach MBN 10382 gegenüber den Werten der DVS 2902-4 muss mit höherem Schweißstrom und steigender Stromzeit geschweißt werden, da der Widerstand zwischen den Blechen und damit die Erwärmung geringer sind. Wird ein größerer Punktdurchmesser gefordert, sind höhere Schweißströme und längere Schweißzeiten erforderlich. Der Punktdurchmesser und die Einstellgrößen stehen in engem Zusammenhang, der durch die Grafik "Zusammenhänge zwischen den Einstellgrößen" deutlich wird.

Vorgegebene Werte für Elektrodenkraft, Schweißstrom, Schweißzeit und Pausenzeit können immer nur Richtwerte sein, die für die jeweilige Fügeaufgabe angepasst werden müssen. Zu berücksichtigen ist dabei, dass eine Veränderung der Elektrodenkraft auch eine Änderung der Schweißstromstärke und möglicherweise der Schweißzeit erforderlich macht und der Schweißstromeinstellbereich sich bei geringeren Elektrodenkräften reduziert, die Spritzerneigung zunimmt und die Prozesssicherheit abnimmt. Durch längere Schweißzeiten lässt sich das teilweise kompensieren. Unter gegebenen Schweißbedingungen nimmt die Spritzerneigung oberhalb eines gewissen Schweißstroms stark zu. Spritzer führen tendenziell zu starker Varianz der Qualität und einem kleineren Linsendurchmesser.[5]

Die Elektroden verschleißen mit zunehmender Anzahl der Schweißungen. Dabei vergrößern sich die Elektrodenoberflächen durch das Aufschlagen und Pressen der Elektroden auf die Werkstücke und es kommt zu Anlegierungen an der Elektrodenoberfläche. Daraus folgen eine größere Elektrodenarbeitsfläche, eine geringere Stromdichte und ein veränderter Übergangswiderstand. Der Punktdurchmesser fällt. Ein annähernd gleichbleibender Punktdurchmesser kann durch die gesteuerte Erhöhung des Schweißstroms mittels einer Steppersteuerung erreicht werden.

Einzelnachweise

- DVS: Steuerungen und Leistungsteile für das Widerstandsschweißen. (= DVS-Merkblatt. 2904). 2010.

- EN ISO 14327: Widerstandsschweißen. Verfahren für das Bestimmen des Schweißbereichsdiagramms für das Widerstandspunkt-, Buckel- und Rollennahtschweißen; EN ISO 14327:2004.

- G. Weber, K. Momeni, S. Göklü: Schweißbereiche hochfester Stahlfeinbleche für den Rohkarosserieleichtbau – Einfluss der Schweißparameter beim Widerstandspunktschweißen. In: Schweißen und Schneiden. 55, H. 10, 2003.

- G. Weber, M. Rethmeier, S. Göklü: Influence of the Type of Electrode Caps on the Welding Current Ranges and the Process Reliability in Resistance Spot Welding. (= IIW-Document. No. III-1484-08). 2008.

- T. Dupuy, E. Groleau: Welding range scatter assessment. (= IIW-Document. No. III-1582-10).

- M. Krause: Widerstandspreßschweißen. DVS-Verlag, Düsseldorf 1993, ISBN 3-87155-531-2.

- DVS: Widerstandspunktschweißen von Stählen - bis 3 mm Einzeldicke. (= DVS-Merkblatt. 2902-4). 2001.

- Mercedes-Benz: MBN 10 382: Widerstandspunktschweißen von Stahl bis 3 mm Blechdicke., 2005.