Tiefbohren

Tiefbohren oder Tieflochbohren ist eine Spezialbearbeitung des Bohrens mit Bohrtiefen, die um ein Vielfaches größer sind als die Durchmesser.

Definition Tiefbohren

Im Sinne der VDI-Richtlinie 3210 sind Tiefbohrverfahren spanende Fertigungsverfahren zur Herstellung und Bearbeitung von Bohrungen, deren Durchmesser zwischen D = 0,2….2000 mm betragen und deren Bohrungstiefe üblich größer als das Dreifache des Durchmessers sind.[1] Bei kleinen Bohrungsdurchmessern können Länge- zu Durchmesser-Verhältnisse von bis zu l/D ≤ 100, in Sonderfällen sogar bis l/D = 900 erreicht werden.[2][3][4] Bei großen Durchmessern wird das l/D-Verhältnis meist durch den Verfahrweg der Maschine beziehungsweise durch ihre Bettlänge begrenzt.[5][4]

Das Tiefbohren

Das Tiefbohren unterscheidet sich zudem vom Kurzbohren dadurch, dass Kühlschmierstoff in Abhängigkeit vom Bohrverfahren und vom Bohrdurchmesser in großen Mengen und unter hohem Druck zur Zerspanstelle gepumpt werden muss. Dadurch findet eine gute Kühlung und gleichzeitige eine gute Schmierung der Wirkbereiche zwischen Werkstück und Werkzeugschneide einerseits und Werkstück und Führungsleisten andererseits statt. Zusätzlich führt der Kühlschmierstoff zu einer ständigen Späneabfuhr aus der Wirkzone, wodurch Zeit gewonnen wird und oberflächenschädigende und zeitintensive Ausspanungshübe überflüssig werden.[1] Zur Herstellung von tiefen Bohrungen werden zwei unterschiedliche Werkzeugtypen unterschieden. Zum einen sind dieses Werkzeuge mit asymmetrischem, einschneidigem Aufbau. Hierzu zählen das Bohren mit Einlippentiefbohrern, das Bohren mit Werkzeugen nach dem Einrohrsystem (BTA-Tiefbohren) sowie das Tiefbohren mit Werkzeugen nach dem Doppelrohrsystem (Ejektor-Tiefbohren), die als die „klassischen“ Tiefbohrverfahren bezeichnet werden. Zum anderen sind dies Werkzeugtypen mit symmetrisch angeordneten Hauptschneiden, die beim Wendeltiefbohren und beim Zweilippentiefbohren genutzt werden, die aufgrund der mit ihnen zu realisierenden Bohrtiefen ebenfalls den Tiefbohrverfahren zugeordnet werden können.

Die genannten Werkzeugtypen unterscheiden sich hinsichtlich des realisierbaren Durchmesserbereichs, der erzielbaren l/D-Verhältnisse, der Oberflächengüte und ihrer Produktivität. Mit symmetrischen Werkzeugen lassen sich nur im kleinen Durchmesserbereich von D = 0,2… 32 mm, Bohrungen mit einem l/D-Verhältnis bis maximal l/D = 85 erzeugen, der Standard liegt bei einem l/D Verhältnis von l/D = 30. Mit asymmetrischen Werkzeugen lassen sich Bohrungen im Durchmesserbereich von D = 0,5…2000 mm fertigen und die Obergrenze des l/D-Verhältnis ist meist durch die Maschinenmaße begrenzt. In der Abbildung sind ausgewählte Tiefbohrverfahren mit ihren üblichen Anwendungsdurchmessern dargestellt, wobei deutlich wird, dass nicht in allen Durchmesserbereichen Tiefbohrverfahren zueinander konkurrieren. Der Vorteil der symmetrisch aufgebauten Werkzeuge gegenüber den „klassischen“ Tiefbohrwerkzeugen im kleinen Durchmesserbereich ist die Realisierbarkeit von deutlich höheren Vorschüben f, die im Vergleich zu den üblichen Werten beim Einlippentiefbohren 6-mal so hoch sein können.[1][6][7][8]

Neben dem hohen l/D-Verhältnis, zeichnen sich die „klassischen“ Tiefbohrverfahren im Vergleich zu den Bohrverfahren mit HSS-Wendelbohrern, durch eine hohe Produktivität bei einer hohen Oberflächenqualität aus. Die hohe Bohrungsqualität zeichnet sich in einer hohen Oberflächenqualität, in einer geringen Durchmesserabweichung und einer geometrischen Formgenauigkeit aus. Bedeutend für die gute Oberflächenqualität ist der asymmetrische Aufbau dieser Tiefbohrwerkzeuge. Die Werkzeuge der „klassischen“ Tiefbohrverfahren, ELB-Bohren, BTA-Bohren und Ejektorbohren sind bis auf wenige Ausnahmen einschneidig und besitzen ein Nebenschneide (Rundschlifffase) und Führungsleisten. Durch diese konstruktive Gegebenheit werden während des Prozesses Kräfte über die Führungsleisten an die Bohrungswand und so an die Werkstückwand übertragen. Es ergibt sich für bestimmte Kraftkomponenten am Werkzeugkopf ein „geschlossener“ Kraftschluss, der das Werkzeug in der soeben erzeugten Bohrung abstützt und damit in dieser führt. Der Kraftverlauf beim Tiefbohren ist somit ein anderer als beim konventionellen Bohren, bei dem die Kräfte weitestgehend durch den Werkzeugschaft und damit von der Maschinenspindel aufgenommen werden. Durch die abweichende Art des Kraftverlaufs beim Tiefbohren ergibt sich, dass sich der Bohrer zum einen selbst in der Bohrung führt und dadurch einen vergleichsweise geringen Mittenverlauf aufweist, zum anderen findet durch das „Abstützen“ zwischen Bohrungswand und Führungsleisten ein Umformvorgang statt, der die Bohrungswand (im Idealfall) glättet. Die durch die Zerspanung verursachte Oberflächenrauhigkeit nimmt durch den Umformprozess unter den Führungsleisten um etwa 70 % ab und führt zu einem hohen Traganteil.[9] Somit kann durch das Tiefbohren eine sehr hohe Oberflächengüte bei einer Bohrungstoleranz von IT 9 bis IT 7 erreicht werden. Nachbearbeitungsschritte können häufig reduziert werden oder entfallen gänzlich. Ein weiterer Vorteil ist die geringe Gratbildung beim Ausbohren und beim Überbohren von Querbohrungen.[1] Bedingt durch die hohe Oberflächengüte bei einer zugleich hohen Zerspanleistung kann der Einsatz der konventionellen Tiefbohrverfahren auch bei geringen Bohrtiefen wirtschaftlich sein.[5][10]

Die Tiefbohrverfahren

Das Einlippentiefbohren

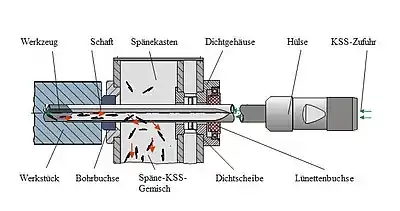

Das Einlippentiefbohren wird üblicherweise für die Herstellung von Bohrungen im Durchmesserbereich von D = 0,5…40 mm angewendet. Dieser Anwendungsbereich ist derzeit nach unten durch die fertigungstechnische Realisierung der Kühlschmierstoffkanäle sowie die steigenden Herausforderungen bei der schleiftechnischen Herstellung mit abnehmenden Werkzeugdurchmessern begrenzt. Die obere Grenze ergibt sich durch den wirtschaftlicheren Einsatz alternativer Tiefbohrverfahren.[1][12] Charakteristisch für das Einlippentiefbohren ist die innere Kühlschmierstoffzufuhr durch einen nierenförmigen oder zwei kreisförmige Kühlkanäle. Die Abführung des Späne-Kühlschmierstoff-Gemisches erfolgt in einer V-förmigen Längsnut am Werkzeug, in der so genannten Sicke. Dabei ist der Kühlschmierstoffmassenstrom der einzige Transportmechanismus zur Abführung der Späne. Aus diesem Grund ist eine durchmesser-abhängige Hochdruckkühlschmierstoffversorgung notwendig. Der allgemeine Aufbau von Einlippenwerkzeugen teilt sich in die drei Teile Bohrkopf, Schaft und Einspannhülse. Üblicherweise wird der Bohrkopf durch Hartlöten mit dem Schaft gefügt. Die Einspannhülse ist das Spannelement des Werkzeugs und bildet die Schnittstelle zur Werkzeugaufnahme und somit zur Werkzeugmaschine. Bei kleineren Werkzeugdurchmessern und Werkzeugen in Hochleistungsausführung kommen oftmals Vollhartmetallwerkzeuge zum Einsatz. Bei diesen leistungsfähigeren Werkzeugen sind der Bohrkopf und der Schaft aus einem Hartmetallstab gefertigt. Der Bohrkopf wird dabei meistens aus Hartmetallen der ISO-Zerspanungsanwendungsgruppe K 10 bis K 20 hergestellt und wird bei Bedarf beschichtet. In speziellen Anwendungsfällen werden auch PKD, Cermets, Keramik oder Schnellarbeitsstähle verwendet.[1] Die Wahl der Bohrkopfgeometrie erfolgt in Abhängigkeit von der vorliegenden Bearbeitungssituation. Diesbezüglich werden unterschiedliche Schneideanschliffe und Umfangsform der Führungsleisten unterschieden. Bei den üblichen Standardanschliffen für Einlippenbohrer teilt sich die Hauptschneide in Außen- und Innenschneide auf, die sich in Abhängigkeit vom Bohrungsdurchmesser durch unterschiedliche Einstellwinkel unterscheiden. Ebenfalls kommt der Wahl der Umfangsform, d. h. der Anzahl und Anordnung der Führungsleisten am Umfang des Einlippenbohrers, eine wichtige Bedeutung zu. Gegenüber dem konventionellen Bohren mit Wendelbohrern zeichnet sich das Einlippenbohren durch seine Eignung und eine hohe Prozesssicherheit bei großen Länge-zu-Durchmesser-Verhältnissen aus. Zudem erreicht das Einlippenbohren vergleichsweise hohe Bohrungsqualitäten, was eine Einsparung von Nachbearbeitungen ermöglichen kann.[1]

Werkzeuge

Wie auf den Bildern zu erkennen ist, besteht ein Einlippenbohrer aus einer Werkzeugaufnahme, einem Schaft und einem Stück (meist Hartmetall), welches den Bohrkopf bildet. Vom Aufbau her kann verallgemeinernd gesagt werden, dass der Schaft um wenige 1/10 mm bis 1 mm kleiner gehalten ist als der Bohrkopf. Auch ist zu erkennen, dass die Schaftfläche zu 1/4 freigearbeitet ist, in welcher durch den Kühlmittelstrom die Späne aus der Bohrung ausgespült werden. Der Schneidenkopf selbst trägt angeschliffene Führungsflächen, in welchen sich der Bohrer führt und somit anders als bei einem Spiralbohrer der Führungsachse der Maschine folgt.

Die eigentliche Schneide ist die obere Spitze bis zur Mitte des Bohrers. Das bedeutet, der Bohrer schabt sich einseitig durch das zu bohrende Material. Die entstehenden Späne an der Schneide werden von mindestens einem, ab etwa 10 mm Bohrerdurchmesser teilweise schon zwei oder mehr Kanälen von der Mitte her und von der Außenseite mit Kühlmittel umspült und gleichzeitig über den Freiraum im Schaft von der Bearbeitungsstelle weggespült.

Das BTA-Tiefbohren

Die Nachteile des Einlippentiefbohren, wie etwa der Kontakt der Späne mit der erzeugten Bohrungsoberfläche oder das geringe Torsionsmoment, waren die Motivation, ein verändertes Tiefbohrverfahren zu entwickeln, bei dem diese Probleme umgangen werden und die guten Eigenschaften beibehält. Aus beschriebenem Anlass wurde um 1940 ein neues Tiefbohrverfahren, das in den frühen 1950er Jahren die Bezeichnung BTA-Verfahren erhielt, entwickelt. BTA steht für „Boring and Trepanning Association“ die von der inzwischen liquidierten Bremer Firma Gebrüder Heller dominiert wurde. Unter ihrer Federführung entstand während des Zweiten Weltkrieges durch Verfahrenszusammenschluss der eigenen Entwicklungen mit denen von Burgsmüller und Beisner das neue Verfahren. Burgsmüller ersetzte das bis dahin verwendete eingenutete Bohrrohr, durch ein im Querschnitt geschlossenes Rohr, welches torsionsteifer war und förderte die Späne erstmals durch das Innere des Rohres ab. Burgsmüller verwendete ein zweischneidiges Werkzeug und ein Luft-Öl-Gemisch, welches man heutzutage bei der Fertigung mit Minimalmengenschmierung nutzt. Beisner verbesserte die Werkzeugkonstruktion und führte Öl als Kühlschmiermittel ein. Heller, das als erstes Unternehmen HM-bestückte ELB-Werkzeuge einführte, hatte das Patent für die Schneiden-Führungsleistenkonstellation die dann auch bei den BTA-Werkzeugen genutzt wurde.

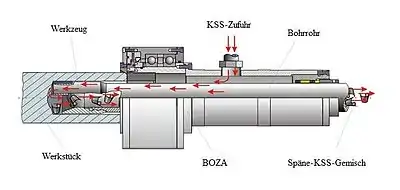

Während des Bearbeitungsvorgangs wird mit Hilfe des Bohrölzuführapparates (BOZA) der Kühlschmierstoff, wie in der Abbildung zu sehen ist, der Wirkstelle durch den Ringspalt zwischen der erzeugten Bohrung und dem Bohrrohr zugeführt. Die Abdichtung zwischen Werkstück und Bohrrohr übernimmt auch der BOZA. Dieser besitzt dazu eine zum Werkstück gerichtete konische rotierende Werkstückaufnahme, die mit hohem Druck an das Werkstück gedrückt wird. Dabei wird das Werkstück zentriert und es entsteht ein abdichtender Flächenkontakt. Die Rückseite des BOZA wird in den meisten Fällen durch eine Stopfbuchse abgedichtet, wobei diese auch noch zusätzlich die Funktion der Bohrrohrführung mit übernimmt. Im BOZA ist meist die Anbohrbuchse integriert, wodurch das Arbeiten mit einer Pilotbohrung beim BTA-Verfahren selten durchgeführt wird.

Werkzeuge

Durch die im Werkzeug integrierten Öffnungen werden die Späne mit Hilfe des Ölstroms abgeführt. Deshalb werden die Öffnungen als „Spanmaul“ bezeichnet. Die Späne können auf diese Weise ohne Kontakt mit der Bohrungswand abgeführt werden. Durch den kreisförmigen Querschnitt von Werkzeug und Bohrrohr besitzt das Verfahren gegenüber dem ELB-Bohren ein größeres Torsionswiderstandsmoment, wodurch eine deutlich höhere Zerspanleistung erreicht werden kann. Das BTA-Verfahren wird für Bohrungsdurchmesser von D = 6…2000 mm verwendet. Für industrielle Prozesse findet es in einem Bereich ab ca. D = 16 mm Anwendung. Die Möglichkeit, BTA-Bohrer mit einem Durchmesser von D ≤ 6 mm zu fertigen, ist gegeben, jedoch gibt es bis heute keinen bekannten Anwendungsfall.[13][13][14][10][11]

Das Ejektor-Tiefbohren

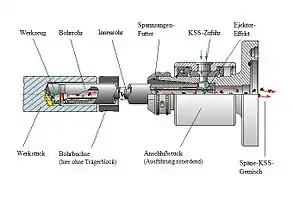

Das Ejektor-Verfahren findet in einem Durchmesserbereich von ca. D = 18 … 250 mm Anwendung. Es ist eine Variante des BTA-Verfahrens, bei dem die verwendeten Bohrköpfe konstruktiv vergleichbar zu den BTA-Werkzeugen sind. Der einzige Unterschied besteht in den zusätzlich am Umfang eingebrachten KSS-Austrittsöffnungen. Die Kühlschmierstoffzufuhr erfolgt durch einen Ringraum zwischen Bohrrohr und Innenrohr, was dem Verfahren auch die Bezeichnung Zweirohrverfahren gibt. Der Kühlschmierstoff tritt seitlich aus den bereits genannten KSS-Austrittsöffnungen aus, umspült den Bohrkopf und fließt mit den erzeugten Spänen in das Innenrohr zurück. Ein Teil des Kühlschmierstoffs wird über eine Ringdüse direkt in das Innenrohr geleitet. Dadurch entsteht ein Unterdruck (Ejektor-Effekt) am Spanmaul, der den Rückfluss im Innenrohr erleichtert. Das System kann über eine externe Hochdruckpumpe oder die interne KSS Versorgung betrieben werden. Da im Gegensatz zum BTA-Verfahren keine Abdichtung gegen austretenden Kühlschmierstoff notwendig ist, kann das Ejektor-Verfahren auch auf konventionellen Drehmaschinen und Bearbeitungszentren eingesetzt werden. Da der Rohrquerschnitt, durch den die Späne abgeführt werden sollen, durch das Doppelrohrsystem reduziert ist, ist die Zerspanleistung geringer als beim BTA-Verfahren. Aufgrund dessen werden beim Ejektor-Tiefbohren üblicherweise geringere Schnittgeschwindigkeiten gewählt. Darüber hinaus geht die geringere Steifigkeit mit verschlechterten Rundlaufeigenschaften (IT9 bis IT11) einher.[1][15][14][16]

Voraussetzung für die Umsetzung des Verfahrens ist die Verwendung eines Anschlussstückes, das in die Revolveraufnahme der Drehmaschine oder die Spindel des Bearbeitungszentrums eingesetzt wird. Durch dieses Anschlussstück wird der KSS von der angeschlossenen Pumpeneinheit in den Ringspalt zwischen Innen- und Außenrohr geleitet. Um diese Funktion zu ermöglichen, sind zwei unterschiedliche Ausführungen möglich. Bei Bearbeitungszentren wird ein rotierendes, bei Drehmaschinen ein nicht rotierendes Anschlussstück benötigt. Der damit einhergehende Platzbedarf ist bei der Auswahl der Bearbeitungsmaschine zu berücksichtigen.

Werkzeuge

Der Aufbau der Werkzeuge zum Ejektortiefbohren ist nahezu identisch zu dem der BTA-Tiefbohrwerkzeuge. Die zusätzlichen KSS-Austrittsöffnungen sind in den Abbildungen dargestellt.

Dem Tiefbohren zugehörige Verfahren

Neben den klassischen Tiefbohrverfahren gibt es eine Vielzahl weiterer Verfahren zur Endbearbeitung von Tiefbohrungen. Diese können hinsichtlich ihrer Oberflächenbeschaffenheit nachbearbeitet werden oder als Basis für die Bearbeitung komplexer und nicht zylindrisch geformter Konturen dienen.

Interne Profilerstellung

Aus verschiedenen Gründen gibt es Bauteile mit tiefen Bohrungen, deren Innenkonturen rotationssymmetrisch, aber nicht gleichförmig zylindrisch sind. Solche Bauteile können Konturen ohne Hinterschneidungen, wie Schleudergussformen oder konische Bohrungen in Extruderzylindern, sowie mit Hinterschneidungen, wie Propellerwellen oder Fahrwerken sein. Um solche Kammertaschen herzustellen, ist ein Vorbohren von hoher Qualität erforderlich. Wird das radial ausfahrbare Schneidwerkzeug über eine NC-Achse gesteuert und mit dem NC-Bohrungsschlitten der Tiefbohrmaschine verbunden, ist es nahezu möglich, eine beliebige Bohrungswandkontur in einem Schnitt über die gesamte Konturlänge herzustellen. Die Position der Schneidkante kann durch eine axiale Verschiebung modifiziert werden, z. B. durch Verwendung eines inneren Schubrohrs. Zusätzlich können die Führungspads auch hydraulisch verstellt werden. Da die Führungsbohrung nach dem ersten Schneidschritt bereits mit dem sogenannten Langkammerverfahren vollständig gedreht wurde, müssen die Führungspads auch radial verstellbar sein, um größere Kammern zu unterstützen. Alternativ zu dieser Methode benötigt das sogenannte Kurzkammerverfahren keine ausfahrbaren Führungspads, da das Werkzeug ausschließlich in der vorgebohrten Führungsbohrung sitzt.[17][18][19][20]

Schälen und Glattwalzen

Das Schälen verbessert die Rundheit und die Maßgenauigkeit des Bohrdurchmessers. In der Nähe der unterirdischen Zone entsteht ein offenes Oberflächenprofil, welches sich besonders für nachfolgende Bearbeitungsprozesse wie Glattwalzen oder Honen eignet. Im Bereich der Bearbeitung von Hydraulikzylindern und Zylinderlaufbuchsen wird das Schälen und Glattwalzen als ein verwandtes Herstellungsverfahren angesehen, obwohl es eine rein schneidende und auch formende Komponente aufweist. Der Grund dafür ist die breite Verwendung von kombinierten Schäl- und Glattwalzwerkzeugen.[21][22][23][24][25][26][27][28]

Einschneidiges Reiben

Ein weiterer Bearbeitungsprozess zur Erhöhung der Oberflächengüte und der Maßgenauigkeit einer Bohrung ist die Verwendung einschneidiger Reibahlen. Reiben ist das Senken einer vorgebohrten Bohrung, wobei sich das Werkzeug durch die Führungspads selbst abstützt. Daher ist die Werkzeuggeometrie dieser Reibahlen sehr ähnlich zu Einlippenbohrern. Der Unterschied zum Einlippenbohren mit geringer Schnitttiefe ist die meist fehlende Umfangsfase, eine lange Seitenschneide parallel zur Fräsachse sowie die geringen Kühlmittelmengen und -drücke.[29][30]

Tiefbohrmaschinen

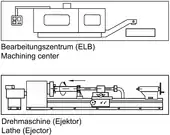

Zur Bearbeitung mit Tiefbohrverfahren bzw. dem Tiefbohren zugehörigen Verfahren werden vorwiegend Tiefbohrmaschinen als Standard-(Mehrzweck-) oder Sondermaschinen eingesetzt. Oft werden bei der Herstellung von Bohrungen mit geringeren Bohrtiefen (bis ca. 40 × D) Einlippenbohrer auf Bearbeitungszentren eingesetzt. Das Ejektorbohren wird hauptsächlich auf konventionellen Werkzeugmaschinen eingesetzt. Da das Tiefbohren eine hohe Produktivität hat, kommen nur vergleichsweise leistungsstarke Maschinen zum Einsatz. Grundsätzlich ist eine KSS-Anlage erforderlich, die den KSS mit (gegenüber anderen Bohrverfahren) überdurchschnittlich hohem Volumenstrom bei höheren Drücken bereitstellt. Als Tiefbohranlage versteht man die Gruppierung bestehend aus der Tiefbohrmaschine sowie dem KSS-Tank mit weiteren Peripheriegeräten zur KSS-Aufbereitung und Spänebehandlung. Das Ejektorbohrverfahren wurde als Tiefbohrtechnologie für den Einsatz auf konventionellen Werkzeugmaschinen entwickelt. Der Einsatz des Einlippentiefbohren ist insbesondere auf Bearbeitungszentren in der Serienfertigung üblich. Rechts zu sehen sind Schemazeichnungen von üblichen Tiefbohrmaschinen.[1]

Literatur

- VDI 3208: Tiefbohren mit Einlippenbohrern

- VDI 3209: Tiefbohren mit äußerer Zuführung des Kühlschmierstoffs (BTA- und ähnliche Verfahren)

- VDI 3209: Blatt 2 Tiefbohren; Richtwerte für das Schälen und Glattwalzen von Bohrungen

- VDI 3210: Blatt 1 Tiefbohrverfahren

- VDI 3211: Tiefbohren auf Bearbeitungszentren

- VDI 3212: Abnahmebedingungen für einspindelige und mehrspindelige Tiefbohrmaschinen

Einzelnachweise

- VDI-Richtlinie 3210: Richtwerte für das Tiefbohren mit Einlippenbohrern. Berlin, Beuth-Verlag, 1996.

- U. Heisel, R. Eisseler: Hybride Bearbeitung beim Einlippentiefbohren. Beeinflussung der Spanlänge durch Schwingungseinkopplung. VDI-Berichte 1987, Düsseldorf 2006.

- J. Steppan: Mittenverlaufsreduzierung von Bohrungen mit einem L/D – Verhältnis größer 500 durch ein alternatives Fertigungsverfahren. VDI-Berichte 2142, Dortmund 2011.

- D. Biermann, F. Bleicher, U. Heisel, F. Klocke, H.-C. Möhring, A. Shih: Deep hole drilling. In: CIRP Annals. Volume 67, Issue 2, 2018, S. 673 - 694.

- D. Thamke: Möglichkeiten und Grenzen der Trockenbearbeitung, Fachgespräch zwischen Industrie und Hochschule „Bohren und Fräsen im modernen Produktionsprozess“. Dortmund 1997.

- P. Müller: Hochleistungswendelbohrer für das Tiefbohren. VDI-Berichte 1897, Dortmund 2006.

- T. Upmeier: Innovative Prozessgestaltung für das Tiefbohren. VDI-Berichte 2142, Dortmund 2011.

- VDI-Richtlinie 3209: Tiefbohren mit äußerer Zuführung des Kühlschmierstoffes (BTA- und ähnliche Verfahren). Beuth-Verlag, Berlin 1999.

- U. Weber: Beitrag zur messtechnischen Erfassung des Tiefbohrprozesses. Druck Gräbner, Altendorf 1978.

- O. Webber: Untersuchungen zur bohrtiefenabhängigen Prozessdynamik beim BTA-Tiefbohren. Vulkan Verlag, Essen 2006.

- H. Fuß: www.tiefbohren.info, Stand: 1. April 2014.

- W. König, F. Klocke: Fertigungsverfahren 2 – Schleifen, Honen, Läppen. Springer Verlag, Heidelberg 2005, ISBN 3-540-23496-9.

- D. Biermann: Skript zum Fachlabor – Bestimmung der Oberflächenkennwerte beim BTA-Tiefbohren. Institut für Spanende Fertigung, Dortmund 2010.

- F. Klocke, W. König: Fertigungsverfahren 1 – Drehen, Fräsen, Bohren. 8. Auflage. Springer-Verlag, Heidelberg 2008, S. 163–176.

- T. Bruchhaus: Tribologische Untersuchungen zur Optimierung von BTA-Tiefbohrwerkzeugen. Vulkan Verlag, Essen 2001.

- E. Plauksch, S. Holsten, M. Linß, F. Tikal: Zerspantechnik: Prozesse, Werkzeuge, Technologien. 12. Auflage. Vieweg+Teubner-Verlag, 2008.

- botek: Präzisionsbohrtechnik GmbH. Riederich, Germany.

- M. Eckhardt: Die praktische Bestimmung der Lage, des Verlaufs und der Koaxiliatät tät von Bohrungen. In: Technica. Nr. 10, 1977, S. 678–682.

- E. Dinglinger: Neue Erfahrungen mit Tieflochbohrwerkzeugen. In: Werkstatttechnik und Maschinenbau. Band 45, Nr. 8, 1955, S. 361–367.

- B. Stürenburg: Optimitierung der Spanbildung und Minimierung des Späneeintrages in das Werkstück für das Bohren von Al-Legierungen. Dissertation. Technische Universität Kaiserslautern, 2009.

- H. O. Stürenberg: Zum Mittenverlauf beim Tiefbohren. Teil 1. In: TZ für Metallbearbeitung. Band 77, Nr. 6, 1983, S. 34–37.

- F. Bleicher, A. Steininger: Aktive Beeinflussung von Tiefbohrprozessen zur Reduktion des Bohrungsmittenverlaufes. In: VDI-Tagung Präzisions- und Tiefbohren. 2017.

- C. Deng, J. Chin: Hole roundness in deep-hole drilling as analysed by Taguchi methods. In: Int J Adv Manuf Technol. Band 25, Nr. 5-6, 2005, S. 420–426.

- K. D. Enderle: Reduzierung des Mittenverlaufs beim Einlippen-Tiefbohren durch Kühlmittelpulsation. Dissertation (= Berichte aus dem Institut für Werkzeugmaschinen der Universität Stuttgart. Band 6). 1994.

- U. Heisel, T. Stehle, R. Eisseler, P. Jakob: Produktiver in die Tiefe – Höhere Prozessstabilität dank Dämpfung sowie längere Standzeiten in hochharten Stählen. In: Werkstatt und Betrieb. Nr. 12, 2013, S. 68–71.

- T. Ishida, S. Kogure, Y. Miyake, Y. Takeuchi: Creation of long curved hole by means of electrical discharge machining using an in-pipe movable mechanism. In: Journal of Materials Processing Technology. Band 149, Nr. 1-3, 2004, S. 157–164.

- L. C. Ketter: The Gundrilling Handbook. 4. Auflage. Campbell Viking Press, North Haven 2010.

- B. Greuner: Die Herstellung von Hydraulikzylindern nach dem BTA-Verfahren. In: Maschinenwelt. Band 4, 1962.

- J. Jung, J. Ni: Prediction of Coolant Pressure and Volume Flow Rate in the Gundrilling Process. In: J. Manuf. Sci. Eng. Band 125, Nr. 4, 2003, S. 696–702.

- F. Pfleghar: Verbesserung der Bohrungsqualität beim Arbeiten mit Einlippen-Tiefbohrwerkzeugen. Dissertation. Universität Stuttgart, 1976.