Tiefbohrung

Eine Tiefbohrung bezeichnet allgemein eine Bohrung, die nicht nur den nahen Untergrund, den Boden, penetriert, sondern auch tief in das darunter anstehende Gestein (bergmännisch: Gebirge) vordringt.

Fachleute treffen hingegen für Bohrungen eine genauere Einteilung hinsichtlich ihrer Endteufe (erreichte Tiefe nach Einstellung der Bohrarbeiten) oder ihrem Durchmesser. So gibt es außer Tiefbohrungen auch Flachbohrungen, übertiefe Bohrungen und Großbohrlochbohrungen. Diese Einteilung kann aber nicht als absolut gelten. Zu den Tiefbohrungen rechnet man im Allgemeinen die Bohrungen zur Erschließung von Erdöl-, Erdgaslagerstätten und Geothermiebohrungen. Sie sind in der Regel mindestens 500 m tief. Bei mehr als 5000 m spricht man von übertiefen Bohrungen oder (abgekürzt) Übertief. Als Großbohrlochbohrungen bezeichnet man Schachtbohrungen, deren Durchmesser größer als ein Meter ist.

Geschichte und Technik

Konfuzius berichtet von Bohrungen, die während der Zhou-Dynastie (1050–256 v. Chr.) in China zur Gewinnung von Salzsole niedergebracht wurden. Tiefen von mehreren hundert Metern sollen erreicht worden sein. Über die verwendete Bohrtechnik gibt es jedoch keine Anhaltspunkte.

In anderen Weltgegenden baute man unterirdisch lagernde Rohstoffe lange Zeit ausschließlich über händisch gegrabenen Schächte und Brunnen ab. So berichtet Herodot von der Gewinnung von Asphalt im heutigen nördlichen Irak (ca. 450 v. Chr.). Auch die frühe Erdölförderung in Europa, zum Beispiel in Pechelbronn im Elsass oder am Nordabhang der Waldkarpaten in der heutigen Nordwestukraine, erfolgte bis Ende des 18. Jahrhunderts aus Schächten, die oft fälschlich als Bohrungen bezeichnet wurden.

Handdrehbohren

Zum Durchbohren von Erdreich verwendete man zunächst starre Bohrgestänge zum Drehen von Hand. Je nach den angetroffenen Erdschichten wurden entsprechende Werkzeuge verwendet: Schappen (zylindrische Schaber) für Lehm und Ton, Spiralbohrer für lehmiges Geröll, Tonschneider zur Erweiterung des Bohrlochs und Meißel zum Zerstoßen von Gestein.

Das Drehbohren von Hand ist in Europa seit ca. 1420 bekannt. Leonardo da Vinci skizzierte um 1500 einen Erdbohrapparat unter Verwendung eines Spiralbohrers, doch die erste belegte Bohrung – nach Wasser – erfolgte erst 1795 nahe St. Nicholas d'Abremont in Frankreich, wobei eine Endteufe von 330 m erreicht wurde. Welches Verfahren dabei angewendet wurde, ist ungewiss, denn Spiralbohrer scheitern, wenn sie auf Fels oder sehr hartes Erdreich stoßen. Weiches Erdreich und Sand wiederum lassen ein Bohrloch leicht einstürzen, dem allerdings schon früh durch Einführen einer Schutzrohrtour begegnet wurde.

Wegen der großen Schwierigkeiten, die Tiefbohrungen verursachten, wurde lange Zeit dem Schachtbau der Vorzug gegeben. Gebohrt wurde zunächst hauptsächlich nach artesischem Wasser (bei dem Wasser durch den Eigendruck an die Erdoberfläche fließt) und Salzsole.

Schlagbohrverfahren

Aus dem Zerstoßen von Gestein mittels eines an einem Gestänge angebrachten und manuell betätigten Meißels entwickelte sich das Seilschlagbohrverfahren. In China war dieses Verfahren schon um 600 v. Chr. bekannt. Dabei sprangen Arbeiter von einer Bühne auf eine Wippe, die Seil und Meißel hochhob. Der Meißel fiel auf die Bohrlochsohle zurück, wenn die Wippe wieder freigegeben wurde. Ein mit einem Göpel angetriebene Winde diente zum Heben des losgeschlagenen Gesteins und zum Ein- und Ausbau der Rohrgarnitur aus Bambusrohren. Bei einem Bohrfortschritt von etwa 1 m pro Tag erreichten die Chinesen Bohrtiefen von mehr als 500 m.

In Europa und Nordamerika entwickelte sich das Schlagbohrverfahren unabhängig voneinander erst in der ersten Hälfte des 19. Jahrhunderts, wobei man allerdings zum Betrieb der Wippe Dampfmaschinen verwendete. Die wesentlichste Triebfeder für die Weiterentwicklung der Tiefbohrtechnik war die ab der Mitte des 19. Jahrhunderts rasant steigende Verwendung von Erdöl, womit man bald immer tiefer liegende Lagerstätten erschließen musste. Der Schachtbau scheiterte oft nicht nur an der geforderten Tiefe, sondern vor allem am Grundwasser, das Schächte ständig volllaufen ließ. Dies war auch der Grund für jene legendäre Bohrung in Titusville (Pennsylvania) von „Colonel“ Edwin L. Drake, die am 27. August 1859 in nur 21,2 m Tiefe auf Erdöl stieß und damit als der Beginn des Erdölzeitalters angesehen wird. In der Folge wurde der Westen Pennsylvanias zur ersten Erdölregion und die von Drake angewandte Bohrtechnik wurde als „Pennsylvanisches Seilschlagbohrverfahren“ bekannt.

Rasch wurde durch viele Verbesserungen die Bohrleistung erhöht. Oberhalb des Meißels wurde z. B. eine sogenannte Schwerstange befestigt, welche für eine höhere Aufprallkraft des Meißels sorgte und ihn im Bohrloch führte.

In einer anderen Weiterentwicklung – dem „Kanadischen Schlagbohrverfahren“ – hing der Meißel an einer Stange aus dem besonders harten Eschenholz. Um den Verschleiß des Gestänges durch die ständigen Schläge zu verringern und einen Bruch zu verhindern, befand sich oberhalb der Schwerstange mit dem Meißel eine Rutschschere, die sich beim Aufprall des Meißels löste und ein Zusammenschieben des Gestänges ermöglichte. Die Konstruktion war zudem so gestaltet, dass sich der Meißel beim Hinaufziehen etwas drehte, wodurch sich eine gleichmäßige Ausformung des Bohrloches ergab. Die Holzstange wurde bald durch ein festes, verschraubbares Stahlgestänge ersetzt. Der Kanadier William Henry MacGarvey führte die „Kanadischen Bohrtürme“ ab 1883 auf den Ölfeldern Galiziens, dem neben der Region Ploiești in Rumänien bedeutendsten Ölfördergebiet Europas, ein. Entsprechende Tiefbohranlagen wurden auch von der Firma Bergheim & MacCarvey in Wien gebaut.

Der größte Nachteil des Schlagbohrverfahrens war jedoch, dass der Meißel in regelmäßigen Abständen aus dem Bohrloch entnommen werden musste, um das Bohrklein – auch Schmant genannt – aus dem Bohrloch entfernen zu können. Dazu ließ man einen Eimer in das Loch fallen, der unten eine Klappe hatte. Beim Aufprall schloss sich die Klappe und konnte gefüllt nach oben gezogen werden. Eine Lösung für die einfachere Entfernung des Bohrkleins war technisch schwierig und dauerte daher lange Zeit.

Der Franzose Pierre-Pascal Fauvelle erkannte bei Bohrungen nach artesischem Wasser 1833, dass mit hohem Druck aufsteigendes Wasser in der Lage war, das zerstoßene Gestein praktisch automatisch aus dem Bohrloch zu transportieren. Fauvelle ging daher daran, das Seil bzw. das Gestänge, an dem der Bohrmeißel hing, durch ein Rohr zu ersetzen, durch das Wasser mit hohem Druck an die Bohrlochsohle gepresst werden konnte. Bei der Umsetzung der Idee mussten viele technische Probleme gelöst werden, sodass es 11 Jahre dauerte, ehe Fauvelle 1844 bei Perpignan in Südfrankreich in nur 54 Tagen die erste Bohrung mit Wasserspülung bis in 219 m Tiefe treiben konnte.

Das technisch anspruchslosere Schlagbohrverfahren ohne Spülung dominierte aber weiter die Tiefbohrtechnik. Erst ab ca. 1875 wurde das Schlagbohrverfahren immer öfter mit dem Spülverfahren Fauvelles kombiniert, was die Bohrdauer erheblich reduzierte, da der Bohrvorgang nur mehr zum Wechseln eines stumpfen Meißels unterbrochen werden musste. 1879 kam dieses Verfahren beispielsweise bei der Erschließung des Ölfeldes Pechelbronn im Elsass zum Einsatz. Erst nachdem es Mannesmann 1892 gelungen war, nahtlos gezogene Rohre herzustellen, konnte das Bohrgestänge so weit verbessert werden, dass sich das Bohren mit kontinuierlicher Spülung durchsetzen konnte.

Neben der Spülung wurde der Verbesserung des Schlagvorganges große Aufmerksamkeit gewidmet. Der aus Hessen stammende und später vor allem in Rumänien tätige Bohrtechniker Anton Raky ließ 1894 seinen „Schnellschlag-Bohrkran Nr. 7“ patentieren. Um eine höhere Schlagfrequenz zu erhalten, wurde dabei der Hub der Wippe verringert. Durch spezielle Federmechanismen setzte sich der Wippenhub in einem vergrößerten Gestängehub und dieser wieder in einem noch größeren Meißelhub fort. Überdies wurde durch die Verwendung von Rohren als Bohrgestänge eine kontinuierliche Spülung realisiert. Die praktische Anwendung erfolgte erstmals am Ölfeld in Pechelbronn im Elsass, wo damit bis 340 m tiefe Bohrungen niedergebracht werden konnten.

Doch erst mit dem 1898 von dem aus Pommern stammende Erdölpionier Albert Fauck entwickelten „Fauck'schen Rapidbohrverfahren“ konnte der Vorgang des Schlagbohrens entscheidend verbessert werden. Dabei wurde die schwere und damit träge Wippe durch einen Windenmechanismus mit einer Exzenterscheibe ersetzt. Der Meißel wurde damit durch die schnell rotierende Exzenterscheibe in rasche kurze Auf- und Abbewegungen versetzt. Bei einem Hub von nur 50 bis 100 mm und 100 bis 250 Schlägen pro Minute waren Tagesleistungen von bis zu 60 m möglich. Der wesentlichste Vorteil bestand aber darin, dass das gering brüchige über der ölführenden Schicht lagernde Gestein problemlos durchbohrt werden konnte, während dies mit den bisherigen Schlagbohrverfahren große Probleme bereitete. Das „Fauck'sche Rapidbohrverfahren“ erlaubte bald Bohrtiefen bis über 1300 m.

Imlochhammer-Bohrverfahren

Bei dem Herstellen einer Bohrung mit einem Imlochhammer werden das drehende und das schlagende Bohrverfahren miteinander kombiniert. Bei diesem Bohrverfahren wird ein sogenannter Imlochhammer an das Bohrgestänges ins Bohrloch eingebaut. Dieser Imlochhammer erzeugt seine Schlagenergie über das Spülungsmedium. Dieses kann entweder mit Luft oder mit Flüssigkeit erfolgen. Die Rotation erfolgt meistens eher langsam und abhängig vom Bohrdurchmesser über das Bohrgestänge. Dieses Bohrverfahren ist besonders leistungsfähig in sehr schleißfesten, oberflächennahen nicht wasserführenden Gebirgsformationen. In nicht standfesten Bereichen wird oft gleichzeitig eine Verrohrung zur Sicherung der Bohrlochstabilität ins Bohrloch vorangetrieben. In größeren Teufen grenzen Wasserzuflüsse die wirtschaftliche Anwendung dieses Verfahrens mit Luftspülung ein; im Gegensatz dazu wird ein mit Spülung angetriebener Imlochhammer in größeren Teufen und Festgesteinsformationen weniger in seiner Leistungsfähigkeit begrenzt. Die in Verbindung mit einem Spülungshammer eingesetzte Bohrspülung stellt zusätzlich zu den Erfordernissen hinsichtlich üblichen Anforderungen an eine Bohrspülung noch besonders hohe Anforderungen an den Feststoffgehalt der enthaltenen schleißscharfen Bestandteile, um den Verschleiß innerhalb des Hammers möglichst zu reduzieren.

Rotary-Verfahren

Schon der Brite Robert Beart meldete 1844 ein Patent für ein Bohrverfahren an, das weitgehend der modernen Rotary-Tiefbohrtechnik entspricht. Dabei wird das mittels eines sich drehenden Meißels schabend zerkleinerte Gestein durch eine Spülflüssigkeit, die durch das Bohrgestänge nach unten gepumpt wird und am Meißel austritt, kontinuierlich abgeführt.

Die hohen technischen Ansprüche (Übertragung einer großen Kraft auf ein verschiebbares Bohrgestänge, kontinuierliche Zuführung der Spülflüssigkeit in ein sich ständig drehendes Rohr, Notwendigkeit der Regulierung der auf den Bohrmeißel wirkenden Last) verhinderten lange eine Umsetzung des Konzeptes. Auch nach Lösung der meisten Probleme galt das Rotary-Verfahren bis in die Zeit nach dem Ersten Weltkrieg als zu störanfällig und damit dem Schlagbohrverfahren unterlegen.

Der erste berühmt gewordene Einsatzfall des Rotary-Verfahrens war die Bohrung am Spindletop-Hügel bei Beaumont (Texas), die am 10. Januar 1901 in 347 m Tiefe auf unter hohem Druck stehendes Erdöl stieß. Es erfolgte ein gewaltiger Ausbruch, in dessen Folge täglich etwa 100.000 Barrel Rohöl unkontrolliert aus dem Bohrloch ausgestoßen und aus dem sich gebildeten Ölsee abgeschöpft wurden. Plötzlich hatte sich die Ölproduktion der USA verdreifacht.

Das wesentliche Merkmal des Rotary-Bohrverfahren ist der rotierende Bohrmeißel. Dieser ist oft als Rollenmeißel ausgeführt und hat mehrere gezähnte Kegelrollen, die das zu durchbohrende Gestein zermahlen. Heute sind jedoch auch mit Hartmetall oder künstlichen Diamanten besetzte PDC-Meißel ohne bewegliche Teile häufig in Gebrauch. Das zerkleinerte Gestein wird über eine durch das Bohrgestänge (einem verschraubbaren Rohrstrang) zugeführte und am Meißel austretende Spülflüssigkeit – Wasser mit Ton oder Barytmehl – kontinuierlich entfernt und gelangt im Ringraum zwischen Bohrloch und Bohrgestänge an die Erdoberfläche. Sie wird hier mittels Rüttelsieben (Shale Shaker genannt) und Fliehkraftabscheidern (Desander und Desilter genannt) vom mitgebrachten Gesteinsmaterial gereinigt und kann so – nach Ergänzung der Beimengungsverluste – immer wieder verwendet werden. Die Bohrspülung besteht in der Regel aus mit Ton oder Barytmehl versetztem Wasser, womit eine Dichte erreicht wird, die dem durchbohrten Gestein nahekommt. Damit wird nicht nur der Austransport des Bohrkleins erleichtert, sondern auch ein Einsturz des Bohrlochs in weichen oder sandigen Schichten verhindert. Gleichzeitig wird auch die am Bohrmeißel entstehende erhebliche Reibungswärme abgeführt.

Beim konventionellen Rotaryverfahren wird der Bohrmeißel durch das Bohrgestänge in Drehung versetzt. Früher wurde dazu ein sogenannter Drehtisch an der Bohranlage verwendet, der mittels einer eckigen Mitnehmerstange die Drehung auf das Bohrgestänge übertrug. Moderne Bohranlagen verfügen zumeist über einen Kraftdrehkopf (engl. Top Drive) am Flaschenzug des Bohrturmes, womit die Mitnehmerstange entfällt und so die stetig notwendige Verlängerung des Bohrstranges vereinfacht wird.

Bei sehr tiefen oder gerichteten Bohrungen kommt zumeist eine Bohrturbine zum Einsatz, die direkt über dem Bohrmeißel sitzt. Das Bohrgestänge dreht sich in diesem Fall nicht, sondern dient nur mehr dem Meißelvorschub und der Zuführung der Spülflüssigkeit.

Bohrmeißel moderner Bauart mit Diamant- oder Hartmetallbesatz halten bei üblichen Bodenverhältnissen 70 bis 100 Stunden. Zum Austausch eines verschlissenen Bohrmeißels muss der gesamte Rohrstrang aus dem Bohrloch gezogen und zerlegt werden, um anschließend mit dem neuen Bohrmeißel wieder in das Bohrloch abgesenkt zu werden. Dieser wird mit konischem Feingewinde am Bohrgestänge fixiert; zur Gewährleistung von Rechts- und Linkslaufmöglichkeit des Bohrmeißels werden vor der Verschraubung die Außen- und Innengewinde von Bohrmeißel und der ersten Bohrstange mit speziellem hochfesten Zweikomponentenkleber bestrichen.

Das Bohrloch muss zur Verhinderung des Einsturzes verrohrt werden. Dies erfolgt in Etappen, was sich am Beispiel einer 3000 m tiefen Erdölbohrung folgendermaßen darstellt: Ausgangspunkt der Bohrung ist ein Rohr mit 18-5/8 Zoll (473 mm) Außendurchmesser, das jedoch nur bis in etwa 5 m Tiefe reicht. Nach 150 m Bohrtiefe wird eine Verrohrung (Futterrohre oder Casing genannt) mit 13-3/8 Zoll (340 mm) eingeschoben. Nach dem Einschieben der Verrohrung bis zur Bohrlochsohle wird Zementbrühe in den Zwischenraum zwischen Bohrlochwand und den Futterrohren gepumpt. Nach Erreichen einer Tiefe von etwa 1500 m erfolgt eine weitere Verrohrung mit 9-5/8 Zoll (245 mm) und erneutem Zementieren des Hohlraumes außerhalb. Nach Erreichen der Endteufe wird mit 5-1/2 Zoll (140 mm) endverrohrt und zementiert.

Nach Beendigung der Verrohrung erfolgt im Abschnitt der Lagerstätte die sogenannte Perforation, bei der mit einer speziellen Vorrichtung eine Reihe von Löchern in die Bohrlochverrohrung geschossen werden, um so den Zufluss von zum Beispiel Erdöl oder Erdgas zu ermöglichen. Den Abschluss der Arbeiten bildet die sogenannte Komplettierung, bei der ein eigener Förderstrang in das Bohrloch eingeschoben wird, der über der Lagerstätte mit einem sogenannten Packer zu den Futterrohren abgedichtet ist, um so deren Korrosion zu unterbinden. An der Erdoberfläche wird das Bohrloch mit einem Eruptionskreuz abgeschlossen.

Neue Bohrverfahren

In Kalifornien wird an neuen Bohrertechnologien gearbeitet (Fa. Potter[1]), die ohne Meißel auskommen. In eine Flamme ähnlich der eines Schweißbrenners wird mit hohem Druck Wasser eingespritzt und überhitzt das Gestein, wodurch es splittert und schneller abgetragen werden kann als auf mechanischem Weg. Ein mechanischer Verschleiß der „Bohrspitze“ entsteht nicht. Das Verfahren wurde in den 1960er Jahren in den USA entwickelt. Gegenwärtig wird an der Praxistauglichkeit für 30-cm-Löcher gearbeitet.

Ein vom Bundesministerium für Wirtschaft und Energie gefördertes Projekt an der TU Dresden und der TU Freiberg erprobt ein Verfahren, bei welchem der Bohrkopf das Gestein durch elektrische Hochspannungsimpulse zerkleinert. Durch dieses EIV-Verfahren kann bis zu einem Meter pro Stunde gebohrt werden.[2]

Bohrrekorde

- Das längste der Erdölförderung dienende Bohrloch ist derzeit (Feb. 2008) 11.680 m lang. Es wurde 2007 im Zuge der Erschließung des Chayuo-Ölfeldes vor der Nordostküste von Sachalin niedergebracht. Dieses Ölfeld liegt etwa 2500 m tief, aber mehrere Kilometer vor der Küste. Die hauptsächliche Erschließung erfolgt durch Richtbohrungen vom Festland aus.

- Das längste der Erdölförderung dienende Bohrloch Europas erschließt das bislang ertragreichste Erdölvorkommen Deutschlands Mittelplate, das sich in etwa 2000 bis 3000 m unter dem Wattenmeer vor der Westküste Schleswig-Holsteins befindet. Die Förderung erfolgt sowohl von einer künstlichen Insel im Wattenmeer aus als auch vom Bohrplatz Dieksand am Festland unweit Friedrichskoog. Von Dieksand aus wurden bislang 7 stark abgelenkte Bohrungen niedergebracht, deren längste 9275 m misst.

- Die tiefste produktive Kohlenwasserstoffbohrung Europas wurde 1980 bei Zistersdorf in Niederösterreich niedergebracht. Die Bohrung Zistersdorf Übertief 1a traf in 7544 m Tiefe auf eine ergiebige Erdgaslagerstätte. Das Bohrloch stürzte jedoch in seinem noch unbefestigten Teil ein, wodurch der Gaszufluss versiegte. Die daraufhin angesetzte Bohrung Zistersdorf Übertief 2a drang 1983 bis in 8553 m Tiefe vor, konnte aber das erhoffte Gasvorkommen nicht erreichen.

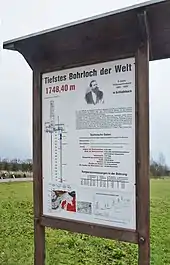

- Mehrere Bohrrekorde wurden Ende des 19. und zu Beginn des 20. Jahrhunderts auf z. T. ehemaligem deutschen Territorium aufgestellt:

1878 wurden bei Klein Nordende in Schleswig-Holstein 1338 m erreicht, 1884 bei Schladebach in Sachsen-Anhalt 1748 m und 1893 in Rybniker Stadtteil Paruschowitz in Oberschlesien 2003 m. Alle drei Bohrungen hat Karl Köbrich betreut. 1914 wurde in Rybnik der Rekord auf 2240 m erhöht.

Während die meisten Tiefbohrungen die Exploration bzw. Förderung von Rohstoffen oder geothermische Nutzung zum Ziel haben, werden einige Übertief-Bohrungen für Forschungszwecke (Erkundung des Aufbaus der oberen Erdkruste) durchgeführt. Im Regelfall ist damit eine geophysikalische Erkundung der durchbohrten geologischen Schichten verbunden, z. B. mittels Bohrloch-Geophysik oder der zeitweiligen Gewinnung von Bohrkernen. Die bislang tiefste Bohrung ins Innere der Erde, zwischen 1970 und 1994 auf der russischen Halbinsel Kola, fand auch zu Forschungszwecken statt. Diese sogenannte Kola-Bohrung erreichte eine Tiefe von 12.262 Metern.[3]

Literatur

- Gottfried Prikel: Tiefbohrtechnik. Springer, Wien 1959, ISBN 978-3-7091-3139-8.

- A. T. Bourgoyne u. a.: Applied Drilling Engineering. Richardson 1991, ISBN 1-55563-001-4.

- F. P. Springer: Grundzüge eines Modells zur Minimierung der Kosten des Abteufens von Tiefbohrungen. In: Erdoel-Erdgas-Zeitschrift. Heft 2, 1969.

- Peter Hatzsch: Tiefbohrtechnik. F. Enke Verl., Stuttgart 1991, ISBN 3-432-99511-3.

- F. P. Springer: Zur Geschichte der Tiefbohrtechnik aus der Perspektive von Lehr- und Fachbüchern. In: Erdoel-Erdgas-Kohle. Heft 7/8, 2009, S. 308–314.

- M. Reich: Auf Jagd im Untergrund – mit Hightech auf der Suche nach Öl, Gas und Erdwärme. Verlag add-books, Bad Salzdetfurth 2009, ISBN 978-3-00-028049-8.

- Heinrich Rischmüller: Tiefbohrtechnik – Ein Schlüsselinstrument in der Energiewirtschaft. In: Die Geowissenschaften. 8, 10, 1990, S. 317–323. doi:10.2312/geowissenschaften.1990.8.317.

Siehe auch

Einzelnachweise

- Potter Drilling

- Entwicklung und Erprobung eines EIV-Bohrkopfes für die Tiefengeothermie

- Matthias Cassel: Ein Traum von einem Loch. In: GEO. 7/2010, S. 128 ff.