Fließbohren

Fließbohren ist ein Bohrverfahren der Metallbearbeitung, das Bohrungen spanlos durch Plastifizierung des Materials formt. Dabei entsteht durch die Verdrängung ein Wulst im Blech, in den ein Gewinde geformt und darin eine Schraube befestigt werden kann.

Prinzip

Ziel ist, das zu bearbeitende Material zu plastifizieren. Dies wird erreicht durch Axialkraft und hohe Drehzahl, wodurch Reibung entsteht. Diese Reibung verursacht eine lokale Wärme von ca. 600 °C, und in Verbindung mit einer hohen Flächenpressung wird die Plastifizierung des Materials erreicht.

Prozessablauf

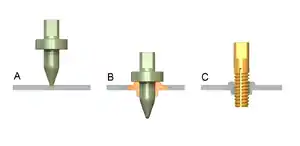

Im ersten Schritt wird das rotierende Fließbohrwerkzeug auf das zu bearbeitende Material angestellt und durch Druckaufwand die benötigte Reibung erzeugt. Das Material erwärmt sich und der Fließbohrer formt das Loch durch die entstandene Plastifizierung des Materials. Gewinde können nachträglich spanlos mit einem Gewindeformer eingebracht werden.

Werkzeuge

Fließbohrer gibt es grundsätzlich in zwei Varianten. Der Standard-Typ hinterlässt beim Bohren einen Wulst an der Fläche des Materials, der aus der Verdrängung des Materials im plastifizierten Zustand entstanden ist. Der Flach-Typ entfernt den Wulst durch Schneiden und hinterlässt eine ebene Fläche. Fließbohrer benötigen ein Spannzangenfutter zur Aufnahme in eine entsprechende Maschine. Diese Spannzangenfutter haben Lüftungsspeichen zur Abfuhr der hohen Wärmeentwicklung, die unter Umständen die Maschine beschädigt.

Vor- und Nachteile

Der Vorteil, oder besser gesagt der eigentliche Zweck des Fließbohrens ergibt sich durch den entstehenden Wulst auf der Innenseite der Bohrung. Man hat dadurch genug Material zur Verfügung, um ein größeres tragendes Gewinde in ein dünnes Blech zu schneiden. Beispiel: Ein herkömmlicher Bohrer bohrt ein sauberes Loch in ein ein Millimeter starkes Blech. Man kann in dieses Loch kein belastbares M6-Gewinde schneiden, da nur ein tragender Gewindegang zustande kommen würde. Durch den Wulst, der beim Fließbohren entsteht, tragen mehrere Gewindegänge, und das Gewinde ist belastbarer. So können bei gleicher Grundmaterialdicke unter Umständen aufwändige und relativ teure Konstruktionen mit Press-, Schweiß- oder Nietmuttern ersetzt werden.

Als Nachteile zählen unter anderem die hohe Wärmeentwicklung und die hohen Kosten für den Bohrer, allerdings ist dieser deutlich längerlebig, er verschleißt weniger und muss nicht nachgeschärft werden. Die Antriebsmaschine muss eine hohe Leistung bereitstellen (zum Beispiel ca. 500 W Spindelleistung schon bei einem 1,8-mm-Bohrloch), hohe Axialkräfte aufbringen und relativ hohe Drehzahlen ermöglichen, vor allem bei größeren Bohrdurchmessern. So werden für eine Bohrung für ein M20-Gewinde mit 18,7 mm Durchmesser je nach Material noch ungefähr 1000 bis 1800/min gefordert. Die geforderte Spindelleistung liegt dann bei fast drei kW. Wegen der hohen Wärmeentwicklung darf das Material nicht zu wärmeempfindlich und in der Regel nicht beschichtet sein, darf also (noch) nicht lackiert, verzinkt, kunststoffbeschichtet oder galvanisiert sein. Auch wärmebehandeltes Material ist kritisch. Bohren in Vollmaterial ist nicht möglich, da das verdrängte Material Platz zum Ausweichen braucht. Die maximale Materialdicke entspricht ungefähr dem halben Bohrdurchmesser.