Zerspanbarkeit von Stahl

Die Zerspanbarkeit von Stahl ist eine wichtige fertigungstechnische Eigenschaft der verschiedenen Stahlwerkstoffe. Zerspanbarkeit ist dabei allgemein die Eignung eines Werkstoffes, sich durch Zerspanen (Bohren, Fräsen, Drehen, …) bearbeiten zu lassen.

Stahl ist der am häufigsten zerspante Werkstoff.[1] Er gehört zusammen mit Gusseisen (Siehe Zerspanbarkeit von Gusseisen) zu den Eisenwerkstoffen und zeichnet sich durch einen Kohlenstoffgehalt bis zu 2,06 % aus, während Gusseisen über 2,06 % enthält. Stähle sind sehr vielfältige Werkstoffe. Ihre Zerspanbarkeit hängt vor allem vom Gefüge ab, das seinerseits vom genauen Kohlenstoffgehalt und vom Wärmebehandlungszustand abhängt. Außerdem spielen zahlreiche Legierungselemente eine Rolle. Manche werden bewusst zulegiert, um die Zerspanbarkeit zu verbessern, andere, um Eigenschaften wie die Festigkeit zu erhöhen, wobei für bessere Gebrauchseigenschaften eine Verschlechterung der Zerspanbarkeit in Kauf genommen wird. Andere Elemente wie Phosphor sind eigentlich unerwünscht, verbessern aber die Zerspanbarkeit.

Gefüge

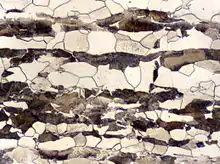

Die im Stahl auftretenden Gefügebestandteile sind Ferrit, Zementit, Perlit, Austenit, Bainit und Martensit. Sie unterscheiden sich stark bezüglich ihrer Festigkeit, Härte, Bruchdehnung und ihrer Neigung zum Verkleben mit der Schneide.

Ferrit

Ferrit ist eine kubisch-raumzentrierte Phase, deren maximale Löslichkeit von Kohlenstoff bei 0,02 % liegt. Ferrit hat die geringste Härte (80–90 HV) und Zugfestigkeit (200–300 N/mm²) aller Gefügebestandteile und die höchste Bruchdehnung von 70–80 %. Die auftretenden Zerspankräfte und der Verschleiß sind somit gering. Problematisch ist die hohe Verformungsfähigkeit. Diese führt zu langen Band- und Wirrspänen, die sich in der Maschine verfangen können und zur Bildung von Graten und somit zu schlechten Oberflächenqualitäten. Außerdem neigt es bei geringen Schnittgeschwindigkeiten zum Verkleben mit der Schneide, was zum unerwünschten Effekt der Aufbauschneide führt.[2][3]

Zementit

Zementit ist eine intermetallische Phase, die mit über 1100 HV extrem hart ist und ebenfalls sehr spröde ist. Praktisch lässt es sich nicht zerspanen. Zementit kann in freier Form auftreten oder als Bestandteil von Perlit oder Bainit vorkommen. Wegen der großen Härte verursacht Zementit einen hohen abrasiven Werkzeugverschleiß.[4][5]

Perlit

Perlit ist ein Phasengemisch aus Ferrit und Zementit. Bei einem Kohlenstoffgehalt von 0,8 % besteht das gesamte Gefüge aus Perlit, darunter aus Perlit und Ferrit, darüber aus Perlit und Zementit, wobei der Perlitanteil umso größer ist, je näher sich der Kohlenstoffgehalt beim sogenannten eutektoiden Punkt von 0,83 % befindet. Die Härte liegt bei etwa 210 HV, die Zugfestigkeit bei 700 N/mm² und die Bruchdehnung bei 48 %. Die Werte liegen somit im mittleren Bereich. Der Zementit liegt meist in Form von fein verteilten Zeilen vor, durch eine Wärmebehandlung kann er jedoch auch in globularer (kugeliger) Form vorliegen. Wegen der großen Härte gegenüber Ferrit verursacht Perlit einen höheren abrasiven Verschleiß und größere Zerspankräfte. Er neigt jedoch weniger zum Verkleben und zur Aufbauschneidenbildung. Die Spanformen sind günstiger und die erreichbaren Oberflächenqualitäten sind besser, weil er nicht zum Bilden von Graten neigt.[6][7]

Austenit

Austenit ist eine Phase mit kubisch-flächenzentrierter Struktur. Er kommt bei unlegiertem Stahl nur oberhalb von 723 °C vor, bei legierten Stählen kann er jedoch auch bei Raumtemperatur vorliegen. Dies ist bei vielen nichtrostenden Stählen der Fall. Austenit zeichnet sich auch durch eine hohe Verformbarkeit (Bruchdehnung 50 %) und mittlere Zugfestigkeit und Härte (180 HV, 530–750 N/mm²) aus.

Austenit neigt zur Bildung von Aufbauschneiden und zum Verkleben mit der Schneide. Die Adhäsionsneigung ist bei Austenit besonders stark ausgeprägt. Außerdem werden lange Band- oder Wirrspäne gebildet. Wegen der hohen plastischen Verformung während der Bearbeitung tritt eine Kaltverfestigung der neu erzeugten Oberfläche bei der Bearbeitung auf. Dies führt zu erhöhten Schnittkräften bei der Weiterbearbeitung. Des Weiteren ist die Wärmeleitfähigkeit von Austenit um ein Drittel geringer, was die Abfuhr der entstehenden Wärme in den Span behindert. Die Schneide unterliegt somit einer höheren thermischen Belastung.[8]

Martensit

Martensit entsteht, wenn Austenit sehr schnell abgekühlt wird. Dann sind im kubisch-raumzentrierten Martensitgitter überzählige Kohlenstoffatome gelöst, die nicht herausdiffundieren konnten. Martensit weist eine sehr hohe Härte von 900 HV und eine Zugfestigkeit von 1380 bis 3000 N/mm² auf. Dies führt zu sehr hohen Zerspankräften und einem hohen Werkzeugverschleiß, der durch die Abrasion und die thermische Belastung hervorgerufen wird.[9]

Kohlenstoffgehalt

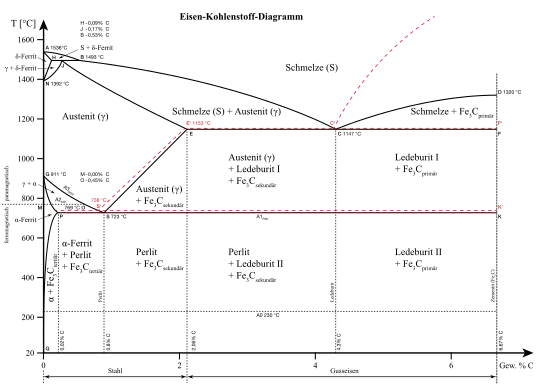

Der Kohlenstoffgehalt beeinflusst in hohem Maße, welches Gefüge vorliegt. Einen Zusammenhang bietet das Eisen-Kohlenstoff-Diagramm.

- Kohlenstoffgehalte unter 0,25 %: Bei sehr geringem Kohlenstoffgehalt liegt hauptsächlich Ferrit vor, der die Zerspanbarkeit bestimmt, sowie etwas Perlit. Wegen der hohen Adhäsionsneigung bilden sich bei geringen Schnittgeschwindigkeiten Aufbauschneiden. Außerdem ist die Oberflächenqualität gering wegen der hohen Verformbarkeit des Werkstoffs. Der Werkzeugverschleiß und die Temperatur nehmen bei steigender Schnittgeschwindigkeit nur langsam zu. Die Werkzeugschneiden sollten einen möglichst großen positiven Spanwinkel aufweisen (z. B. über 6° beim Drehen). Als Kühlschmiermittel werden vor allem Öle eingesetzt, da die Schmierwirkung wichtiger ist als die Kühlwirkung. Probleme bereiten Stähle mit geringem Kohlenstoffgehalt vor allem bei Verfahren mit notwendig geringer Schnittgeschwindigkeit wie beim Bohren, Gewindedrehen, Abstechen und Reiben. Die erreichbaren Oberflächenqualitäten sind dann besonders schlecht.[10]

- Kohlenstoffgehalte zwischen 0,25 % und 0,4 %: Bei diesen Stählen nimmt der Einfluss des Perlits zu. Sie sind härter und fester, die Zerspankräfte, Temperaturen und der abrasive Werkzeugverschleiß nehmen daher zu. Dafür werden jedoch günstigere Spanformen und Oberflächenqualitäten erreicht. Die Adhäsionsneigung nimmt ab und die Bildung der Aufbauschneiden verschiebt sich zu geringeren Schnittgeschwindigkeiten. Eine Verbesserung der Zerspanbarkeit kann durch eine Wärmebehandlung erreicht werden. Bei Kohlenstoffgehalten bis 0,35 % ist ein Grobkornglühen vorteilhaft, darüber das Normalglühen. Stähle mit einem Kohlenstoffgehalt zwischen 0,25 und 0,4 % werden oft durch Kaltfließpressen bearbeitet und danach durch Spanen fertigbearbeitet. Die beim Fließpressen auftretende Kaltverfestigung wirkt sich günstig auf die Zerspanbarkeit aus, insbesondere bezüglich der Spanformen.[11]

- Kohlenstoffgehalte zwischen 0.4 % und 0,8 %: In diesem Bereich liegt hauptsächlich Perlit vor und nur noch wenig Ferrit. Bei einem Gehalt von 0,83 % C liegt ausschließlich Perlit vor. Die Festigkeit der Stähle im Bereich zwischen 0,4 und 0,8 % C steigen somit an, was auch zu höheren Zerspankräften, Temperaturen und abrasivem Werkzeugverschleiß führt. Die Temperaturen sind schon bei geringen Schnittgeschwindigkeiten hoch, der Verschleiß liegt auch als Kolkverschleiß auf der Spanfläche vor. Die erreichbaren Oberflächenqualitäten und Spanformen sind jedoch gut.[12]

- Kohlenstoffgehalte über 0,8 %: Wenn diese Stähle langsam an Luft abkühlen, liegt ein Gefüge vor, das aus Perlitkörnern besteht, die in einer Matrix aus Zementit eingebettet sind. Diese Stähle sind daher schwer zu zerspanen. Die auftretenden Kräfte sind sehr hoch, ebenfalls ist der Verschleiß und die Temperatur bereits bei geringen Schnittgeschwindigkeiten hoch. Die Werkzeuge sollten möglichst stabil ausgeführt sein mit einem positiven Spanwinkel und einem leicht negativen Neigungswinkel von etwa −4°.[13]

Begleit- und Legierungselemente

Begleitelemente sind im Stahl meist unerwünscht, lassen sich jedoch nicht vollständig entfernen. Legierungselemente werden dagegen bewusst hinzugefügt, um bestimmte Eigenschaften zu verändern. Die Zerspanbarkeit können Begleit- und Legierungselemente sowohl positiv als auch negativ beeinflussen. Dies geschieht über drei verschiedene Mechanismen:

- Veränderung des Gefüges. Hohe Nickelanteile begünstigen beispielsweise die Ausbildung von Austenit.

- Bildung von Verbindungen, die eine schmierende Wirkung erzielen wie Mangansulfid.

- Bildung von harten Verbindungen, die einen hohen abrasiven Werkzeugverschleiß nach sich ziehen wie die meisten Verbindungen von Kohlenstoff und Metallen (Karbide).

- Mangan erhöht die Festigkeit von Stahl und verbessert seine Härtbarkeit. Er bildet zusammen mit Schwefel Mangansulfid, das eine günstige Auswirkung auf die Zerspanbarkeit hat. Bei geringen Kohlenstoffgehalten und Mangananteilen bis 1,5 % verbessert sich die Form der Späne. Bei hohem Kohlenstoffgehalt erhöht sich jedoch der Werkzeugverschleiß.[14][15]

- Chrom, Molybdän, Wolfram: Chrom und Molybdän werden Einsatz- und Vergütungsstählen zulegiert, da sie sie Härtbarkeit verbessern. Chrom, Molybdän und Wolfram bilden bei höheren Kohlenstoffgehalten harte Karbide, die den Werkzeugverschleiß erhöhen.[16][17]

- Nickel wird genutzt, um die Festigkeit des Stahls zu erhöhen. Außerdem begünstigt er die Bildung von Austenit, der bei höheren Nickelgehalten auch bei Raumtemperatur vorliegen kann. Nickel bewirkt ebenfalls eine erhöhte Zähigkeit, besonders bei geringen Temperaturen, sodass die Zerspanbarkeit durch Nickel generell negativ beeinflusst wird.[18][19]

- Silizium erhöht die Festigkeit von Ferrit, auch den Ferrit, der im Perlit enthalten ist. Mit Sauerstoff bildet es harte Silikate, die den Werkzeugverschleiß erhöhen.[20]

- Phosphor erhöht die Sprödigkeit des Ferrits. Dies ist meist unerwünscht. Bei Automatenstahl wird jedoch bewusst Phosphor bis 0,1 % zulegiert, da dadurch die Späne leichter brechen. Höhere Anteile verbessern die Oberflächenqualität und erhöhen den Verschleiß.[21][22]

- Titan und Vanadium bilden fein verteilte Karbide und Karbonitride. Diese erhöhen die Festigkeit des Stahls, da das Gefüge viel feiner ausgebildet wird. Sie erhöhen somit die Zerspankräfte und verschlechtern die Spanformen.[23][24]

- Schwefel bildet zusammen mit anderen Legierungsbestandteilen Verbindungen. Das Eisensulfid ist unerwünscht, da es die Festigkeit herabsetzt und die Brüchigkeit stark erhöht. Mangansulfid hat einen höheren Schmelzpunkt und wirkt sich günstig auf die Zerspanbarkeit aus. Es liegt in Form von Einschlüssen vor, die das Brechen der Späne erleichtern, zu einer besseren Oberflächenqualität führen und die Neigung zur Aufbauschneidenbildung verringern.[25][26][27]

- Blei ist in Eisen nicht löslich und liegt in Form von winzigen Einschlüssen vor, die einen Durchmesser von weniger als einem Mikrometer haben. Da Blei bereits bei niedrigen Temperaturen schmilzt, bildet es einen schützenden Schmierfilm zwischen Werkzeug und Span aus, was den Verschleiß reduziert. Außerdem führt Blei zu geringen Zerspankräften (bis zu 50 % geringer) und zu einem guten Spanbruch. Blei wird insbesondere in Automatenstählen zulegiert, ist jedoch giftig und umweltschädlich, sodass vermehrt darauf verzichtet wird.[28]

Zerspanbarkeit von Stahlwerkstoffen

Automatenstahl

Automatenstahl ist spezieller Stahl, der eine besonders gute Zerspanbarkeit aufweist. Die auftretenden Kräfte sind niedrig, der Verschleiß gering, die Späne kurz und die Oberflächenqualität hoch. Es gibt härtbare und nicht härtbare Automatenstähle. Sie werden insbesondere auf Drehautomaten eingesetzt für die Massen- und Großserienproduktion. Die wichtigsten Legierungselemente sind Schwefel, Blei und Phosphor. Hinzu kommen noch Tellur, Wismut und Antimon. Die Werkzeuge bestehen meist aus beschichtetem Schnellarbeitsstahl oder Hartmetall. Häufig sind es auch spezielle Profilwerkzeuge.

Im Bereich niedriger Schnittgeschwindigkeiten und bei Stählen mit geringem Kohlenstoffgehalt spielt die Adhäsion eine große Rolle. Deshalb werden Elemente zulegiert, die reibungsmindernde Schichten ausbilden. Dies sind Blei und Mangansulfid. Phosphor führt zu einer Versprödung des Werkstoffs und somit zu einem leichteren Bruch der Späne. Blei und Mangansulfid verringern jedoch auch die Festigkeit und begünstigen ebenfalls den Spanbruch, ohne zu einer Versprödung zu führen, sodass Blei und Sulfid gegenüber Phosphor bevorzugt zulegiert werden.[29][30]

Einsatzstahl

Einsatzstahl ist für das Einsatzhärten vorgesehen und zeichnet sich durch einen Kohlenstoffgehalt unter 0,2 % aus. Sie werden meistens vor dem Härten zerspant, teilweise auch danach, was als Hartzerspanen bezeichnet wird. Im ungehärteten Zustand überwiegt wegen des geringen Kohlenstoffgehaltes das Ferrit im Gefüge. Dies führt zu langen Spänen, geringen Zerspankräften und Verschleiß, aber einer Aufbauschneidenbildung bis zu einer Schnittgeschwindigkeit von etwa 200 m/min. Als Schneidstoffe kommen meist Hartmetalle aus der P-Gruppe oder Schnellarbeitsstahl zum Einsatz. Einsatzstähle werden oft einer Wärmebehandlung unterzogen. Dazu zählt das Einstellen einer bestimmten Festigkeit oder eines bestimmten Gefüges. Legierte Einsatzstähle werden häufig durch Grobkornglühen behandelt, um die Adhäsionsneigung zu verringern. Der Wärmebehandlungszustand hat wenig Einfluss auf die anwendbaren Schnittgeschwindigkeiten bei Hartmetallwerkzeugen, aber einen größeren bei Werkzeugen aus Schnellstahl. Wegen der Bildung langer Späne ist beim Drehen eine geeignete Spanleitstufe wichtig. Der Spanbruch kann jedoch auch wie bei den Automatenstählen durch Zulegieren von Blei oder Schwefel verbessert werden.

Für die Bearbeitung im gehärteten Zustand mit Härten von über 45 HRC werden als Schneidstoffe Feinstkorn-Hartmetalle, Mischkeramik und Bornitrid eingesetzt.[31]

Vergütungsstahl

Vergütungsstahl ist für das Vergüten vorgesehen und weist Kohlenstoffgehalte von 0,2 bis 0,6 % auf. Die wichtigsten Legierungselemente sind Silizium, Mangan, Chrom, Molybdän, Nickel und Vanadium. Die Zerspanbarkeit wird wesentlich durch das Gefüge bestimmt, welches wiederum durch die Wärmebehandlung bestimmt wird. Die Legierungselemente haben meist einen geringeren Einfluss. Bei geringen Kohlenstoffanteilen ist die Verschleißwirkung relativ gering, bei höheren nimmt sie jedoch stark zu. Die Spanlänge hängt stark vom Gefüge und Wärmebehandlungszustand ab. Sie lässt sich verbessern durch das Zulegieren von Blei und Schwefel oder durch geeignete Spanleitstufen. Stähle mit höheren Kohlenstoffgehalten können weichgeglüht werden, um globulares Zementit zu erzeugen, was die Zerspanbarkeit verbessert. Allerdings nimmt dabei die Adhäsion zu. Bei vergütetem Gefüge wirken hohe Zerspankräfte und Temperaturen. Gelegentlich werden Vergütungsstähle vor dem Vergüten geschruppt. Die meisten Bauteile werden jedoch im vergüteten Zustand zerspant. Dabei kommt es zu einem hohen abrasiven Verschleiß der Werkzeuge. Die Wahl der Schneidstoffe hängt von der Härte ab. Unter 45 HRC werden Hartmetalle und Cermets genutzt, oberhalb Schneidkeramik und Bornitrid.[32][33]

Nitrierstahl

Nitrierstahl ist vergütbarer Stahl mit Kohlenstoffgehalten zwischen 0,2 und 0,45 %. Üblicherweise werden diese Stähle zunächst vergütet, dann zerspant und schließlich nitriert. Dabei verbindet sich in der Randschicht Stickstoff mit Eisen und bestimmten Elementen, den sogenannten Nitridbildnern Vanadium und Aluminium, die dafür speziell zulegiert werden. Dies führt zu einer Härtezunahme in der Randschicht. Außerdem können Chrom und Molybdän zur Verbesserung der Vergütbarkeit zulegiert werden.

Das nach der Vergütung vorliegende Gefüge führt zu hohem Verschleiß, Temperaturen und Zerspankräften, aber guter Oberflächenqualität und kurzen Spänen. Falls Nitrierstähle im weichen Zustand bearbeitet werden, ist mit schlechten Oberflächenqualitäten und langen Spänen zu rechnen.

In manchen Stählen wird Nickel zulegiert, um die Festigkeit zu erhöhen, der jedoch die Zerspanbarkeit verschlechtert. Aluminiumfreie Sorten sind besser zu bearbeiten als aluminiumhaltige. Günstig ist dagegen das Zulegieren von Schwefel.[34]

Werkzeugstahl

Werkzeugstahl wird eingeteilt in legierten und unlegierten Werkzeugstahl, sowie in Kalt-, Warm- und Schnellarbeitsstahl. Die Kohlenstoffgehalte können bis 1,5 % reichen.

Geschmiedeter oder gewalzter Werkzeugstahl mit Kohlenstoffgehalten bis 0,9 % besteht aus lamellarem Perlit und Ferrit, über 0,9 % sind es lamellarer Perlit und Zementit. Im weichgeglühten Zustand besteht das Gefüge unabhängig vom Kohlenstoffgehalt aus Ferrit mit eingebetteten Zementitkörnern. Nur bei sehr hohen C-Gehalten lässt sich das Zementitnetz nicht vollständig auflösen. Im gehärteten Zustand besteht das Gefüge in den Randschichten aus Martensit, das zur Mitte hin in Zwischenstufengefüge und schließlich in feinlamellaren Perlit übergeht. Bei Stählen über 0,8 % C können auch Zementitkörner vorkommen, wenn der Stahl zuvor weichgeglüht wurde.

Unlegierte Werkzeugstähle zwischen 0,5 und 1,5 % Kohlenstoff werden meist zunächst weichgeglüht und dann zerspant. Bei Kohlenstoffgehalten unter 0,8 % können sie auch normalgeglüht oder im umgeformten Zustand zerspant werden. Das Ferrit im Gefüge bereitet dann jedoch Probleme wie Verklebungen, Aufbauschneiden und schlechter Oberflächenqualität. Im weichgeglühten Zustand bereitet das Ferrit ebenfalls Probleme, wie schlechte Oberflächenqualität und lange Späne. Diese können beseitigt werden durch das Vergüten des Stahls, dann steigt jedoch die Zerspankraft und der Verschleiß stark an. Im geglühten Zustand gelten alle legierten und besonders die hochlegierten Werkzeugstähle als schlecht zerspanbar wegen starker Verklebungen und Aufbauschneidenbildung.

Als Schneidstoffe kommen hauptsächlich Hartmetalle mit Titan und Tantalkarbiden der Gruppe P zum Einsatz. Außerdem werden Cermets genutzt. Vergütete Stähle lassen sich mit Bornitrid bearbeiten.[35][36]

Gehärteter Stahl

Bis in die 1980er Jahre war man der Meinung, gehärteter Stahl wäre ausschließlich durch Schleifen zu bearbeiten. Mit der Entwicklung der sogenannten superharten Schneidstoffe hat sich dies geändert und die Bearbeitung durch Drehen, Fräsen, Bohren und Räumen wird heute auch in der Massenfertigung eingesetzt. Die Bearbeitung durch diese Verfahren wird dann als Hartzerspanen bezeichnet.

Bei Verfahren mit unterbrochenem Schnitt wie das Fräsen oder Verfahren mit geringen Schnittzeiten wie das Stoßen oder Räumen können Feinstkornhartmetalle genutzt werden. Diese zeichnen sich durch eine vergleichsweise hohe Zähigkeit und geringe Warmhärte aus.

Bei Verfahren im ununterbrochenen Schnitt wie beim Drehen unterliegen die Werkzeuge deutlich höheren Temperaturen. Dann müssen mindestens Mischkeramiken genutzt werden. Diese sind wegen ihrer geringen Zähigkeit jedoch nur bedingt nutzbar. Die Spanungsdicken sollten unter 0,1 mm liegen und die Eckenradien sollten möglichst groß sein, im Idealfall werden runde Schneidplatten genutzt. Diese Maßnahmen führen zu einer geringen mechanischen Belastung der Schneiden und beugen so einem Bruch vor. Die geringen Schnittwerte verglichen mit Bornitrid können dann in manchen Anwendungen durch die geringeren Werkzeugkosten ausgeglichen werden.

Standard bei der Hartzerspanung ist Bornitrid. Da die Werkstücke während der Bearbeitung auf die Freifläche drücken und so erhebliche Passivkräfte erzeugen, ist ein möglichst großer Freiwinkel empfehlenswert. Die Schneidkantenverrundung beträgt meist etwa 20 µm. Kleinere Fasen oder Radien führen zu erhöhtem Werkzeugverschleiß, größere zu Schwingungen.

Die bei der Bearbeitung auftretenden Druckspannungen können bei 4000 bis 4700 N/mm² liegen. Die Temperaturen können im Extremfall die Schmelztemperatur des Werkstoffs übertreffen. Die Passivkraft ist gegenüber der gewöhnlichen Weichbearbeitung sehr viel größer und kann sogar die Schnittkraft übertreffen.[37][38][39]

Austenitischer, nichtrostender Stahl

Nichtrostender Stahl wird nach Hauptanforderung unterteilt in

- korrosionsbeständige Stähle

- hitzebeständige Stähle

- warmfeste Stähle.

Die Hauptlegierungselemente sind Nickel und Chrom, deren Anteile zwischen 10 % und 20 % ausmachen. Alle drei Gruppen könne je nach Legierungsanteil in verschiedenen Gefügen vorliegen: Ferritisch-austenitisch, austenitisch, ferritisch oder martensitisch. Die größte Bedeutung haben die korrosionsbeständigen, austenischen Stähle, die im Folgenden ausschließlich beschrieben werden.

Die austenitischen, korrosionsbeständigen Stähle werden entweder im abgeschreckten Zustand oder im lösungsgeglühten Zustand bearbeitet. Verglichen mit ferritisch-perlitischen oder vergüteten Stählen bereiten sie bei der Zerspanung viel größere Probleme. Dies liegt an ihrem großen Umformvermögen, ihrer hohen Duktilität, ihrer Neigung zum Verkleben mit dem Werkzeug sowie der Kaltverfestigung und der geringen Wärmeleitfähigkeit. Letztere führt zu einer schlechten Wärmeabfuhr über den Span und somit zu einer höheren Werkzeugtemperatur. Der Verschleiß an der Span- oder Freifläche ist hoch. Es kommt zum Verkleben auf den Werkzeugflächen, zum Ausbröckeln oder Ausbrechen der Schneidkanten und zu langen Spänen. Die möglichen Schnittgeschwindigkeiten und auch die Standzeiten sind daher relativ niedrig. Die Beschichtung der Werkzeuge kann sich ablösen, da häufig die Verklebung mit dem Span größer ist als diejenige zwischen Beschichtung und Werkzeug.

Als Schneidstoffe werden beschichtete oder unbeschichtete Hartmetalle mit Wolframcarbid und Cobalt aus der Gruppe M verwendet. Verglichen mit den ferritisch-perlitischen Stählen sind die Schnittgeschwindigkeiten etwa zwei- bis fünfmal geringer, also im Bereich von 50 m/min bis etwa 160 m/min, was zu Standzeiten von etwa 5 bis 15 Minuten führt. Das Standzeitende ist bei unbeschichteten Hartmetallen durch den hohen Kolkverschleiß bedingt, was die Schnittgeschwindigkeit auf unter 100 m/min begrenzt. Höhere Geschwindigkeiten sind nur mit beschichteten Werkzeugen möglich.

Für einen guten Spanbruch müssen besondere Maßnahmen ergriffen werden. Dies können Legierungszuschläge sein, die jedoch nur bedingt möglich sind, ohne die Gebrauchstauglichkeit der Werkstücke einzuschränken. Deshalb sind Spanleitstufen und andere Formelemente der Schneiden besonders wichtig. Scharfkantige Schneiden mit einer Schneidkantenverrundung von nur 30 µm für das Schlichten führen zu geringeren Schnittkräften, einer geringeren plastischen Verformung der Werkstückrandzone und zu besseren Oberflächen wegen reduzierter Gratbildung. Bei kleineren Verrundungen werden diese Werte noch besser, der Verschleiß steigt jedoch stark an. Für die Schruppbearbeitung sind auch Verrundungen im Bereich von 40 bis 60 µm möglich.

Die Bearbeitung erfolgt üblicherweise mit Kühlschmiermittel. Eine Trockenbearbeitung ist jedoch möglich, aber nur mit verschlechterten Oberflächenqualitäten und Standzeiten.[40]

Einzelnachweise

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, München/ Wien 2002, ISBN 3-486-25045-0, S. 60.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 60.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, ISBN 978-3-540-23458-6, S. 274.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 60.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 274.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 60.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 274 f.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 274 f.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 274, 276.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 277.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 277.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 277 f.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 278.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 278.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 61.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 278.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 61.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 61.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 279.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 279.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 279.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 61.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 279.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 61.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S. 61.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 279 f.

- Herbert Schönherr: Spanende Fertigung. Oldenbourg, 2002, S.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 280.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 288 f.

- Verein Deutscher Eisenhüttenleute (Hrsg.): Stahl. Band 2: Anwendungen. Springer, 1985, ISBN 3-540-13084-5, S. 485 f.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 291 f.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S.

- Verein Deutscher Eisenhüttenleute (Hrsg.): Stahl. Band 2: Anwendungen. Springer, 1985, S. 137 f.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 296 f.

- Verein Deutscher Eisenhüttenleute (Hrsg.): Stahl. Band 2: Anwendungen. Springer, 1985, S. 350–352.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 297–299.

- Berend Denkena, Hans Kurt Tönshoff: Spanen – Grundlagen. 3. Auflage. Springer, Berlin 2011, ISBN 978-3-642-19771-0, S. 194.

- J. Paulo Davim (Hrsg.): Machining - Fundamentals and Recent Advances. Springer, 2008, ISBN 978-1-84800-212-8, S. 105–110.

- Fritz Klocke, Wilfried König: Fertigungsverfahren. Band 1: Drehen, Fräsen, Bohren. 8. Auflage. Springer, 2008, S. 303–306.