Pneumatik

Das Wort Pneumatik (von altgriechisch πνεῦμα pneuma, deutsch ‚Hauch, Wind‘) bezeichnet den Einsatz von Druckluft in Wissenschaft und Technik zur Verrichtung mechanischer Arbeit.

Allgemeines

Pneumatik ist die Lehre aller technischen Anwendungen, bei denen Druckluft dazu verwendet wird, Arbeit zu verrichten. Im Gegensatz dazu beschreibt die Hydraulik die Verwendung einer Flüssigkeit als Arbeitsmedium.

Komprimierte Umgebungsluft wird als Druckluft (veraltet: Pressluft) bezeichnet. Druckluft kann für vielerlei unterschiedliche Zwecke eingesetzt werden, beispielsweise als Aktivluft zur Weiterführung von Stoffen (z. B. Förderluft oder Lackierung), als Prozessluft, die in ein Verfahren eingebunden ist (z. B. Trocknung) oder als Prüfluft. Die Pneumatik bildet also nur einen kleineren Anteil der gesamten Druckluftanwendungen.

Herkömmliche Druckluftanlagen arbeiten häufig mit 6 bar Überdruck (Relativdruck), in ihnen herrscht also etwa das Siebenfache des Atmosphärendrucks. Das Druckniveau in Hochdrucknetzen für pneumatische Anwendungen mit hohem Kraftbedarf kann bis zu 18 bar betragen, allerdings müssen dann bereits spezielle Komponenten (Schläuche und Verbindungsstücke) eingesetzt werden, die diesem hohen Druck standhalten. In Sonderfällen (z. B. bei der Herstellung von PET-Flaschen) kann das Druckniveau im Druckluftnetz bis zu 40 bar betragen.

Jede Druckluftanlage besteht aus 4 Teilsystemen: Drucklufterzeugung, Druckluftaufbereitung, Druckluftverteilung und die eigentliche Anwendung. Druckluft wird durch Ansaugen und Komprimieren der Umgebungsluft in einem Kompressor erzeugt und wird nach der Aufbereitung (Filterung, Trocknung) über ein Druckluftnetz (Rohr- und Schlauchleitungen) der Anwendung zugeführt und in dieser technisch genutzt.

In pneumatischen Anwendungen (Steuerung und Aktorik) wird die Druckluft zur Verrichtung von Arbeit verwendet. Meist wird sie über Ventile an den gewünschten Ort geleitet. In einem Pneumatikzylinder wird die Luft beispielsweise dazu verwendet, Kraft auf einen Zylinderkolben wirken zu lassen und ihn so in eine bestimmte Richtung zu bewegen.

Pneumatik gilt als einfache und in der Anschaffung kostengünstige Technologie. Häufig werden der Drucklufterzeugung jedoch geringe Wirkungsgrade nachgesagt. Dies führte in den letzten Jahren durch das wachsende Bewusstsein für das Thema Energieeffizienz zu Diskussionen und der verstärkten Suche nach Alternativtechnologien, z. B. elektrische Antriebe. Die Praxis zeigt jedoch, dass je nach Anwendungsfall entschieden werden muss, welche Antriebstechnologie energetisch und wirtschaftlich am günstigsten ist. Pauschale Aussagen sind in den meisten Fällen nicht möglich.

Drucklufterzeugung

Die zum Betrieb pneumatischer Systeme notwendige Druckluft wird in einem Verdichter (Kompressor) erzeugt. Meist erzeugt ein elektrisch angetriebener Motor eine mechanische Bewegung, die auf Hubkolben oder Verdichterschrauben übertragen wird. Über Ansaug- und Auslassventil wird atmosphärische Luft zunächst komprimiert und anschließend in das Druckluftnetz oder einen vorgeschalteten Luftspeicher ausgeschoben.

In Anlagen mit einem hohen Druckluftbedarf werden oft mehrere Kompressoren im Verbund betrieben. Zur Bereitstellung des Grundbedarfs werden ungeregelte große Kompressoren verwendet, die Spitzenlast wird häufig von einem drehzahlgeregelten Kompressor abgedeckt. Eine geeignete Steuerung koordiniert den Betrieb der kompletten Kompressorenanlage und gewährleistet einen möglichst effizienten Betrieb.

Je nach benötigtem Druck und der gewünschten Fördermenge können unterschiedliche Kompressorenbauarten eingesetzt werden. Beispielsweise eignen sich mehrstufige Hubkolbenverdichter insbesondere für die Erzeugung hoher Ausgangsdrücke bei eher geringen Fördermengen. Schraubenverdichter erzeugen hingegen eher einen geringeren Ausgangsdruck bei größerer Fördermenge.

Aufgrund von mechanischen und thermodynamischen Vorgängen entsteht während der Verdichtung der Druckluft eine große Wärmemenge, die aus der Druckluft abgeführt werden muss. In vielen älteren Anlagen bleibt diese Abwärme ungenutzt. Der Gesamtwirkungsgrad der pneumatischen Anlage lässt sich jedoch wesentlich steigern, wenn die anfallende Wärme einer sinnvollen Verwendung zugeführt wird, beispielsweise als Heizwärme, Prozesswärme (zur Warmwassergewinnung) oder je nach Bedarf zur Erzeugung von Kälte für die Raumklimatisierung (Adsorptionskältemaschinen).

Druckluftaufbereitung

Die Gewährleistung der Druckluftqualität ist wichtig, da Verunreinigungen der Druckluft in der Anwendung die Funktion der pneumatischen Komponenten beeinflussen oder sogar zu dauerhaften Beschädigungen führen können. Die Aufbereitung der Druckluft kann zentral oder dezentral erfolgen. Die zentrale Aufbereitung geschieht in der Nähe der Kompressorstation, bevor die Druckluft in das Verteilungsnetz geleitet wird. Im Gegensatz dazu erfolgt die dezentrale Aufbereitung direkt vor der Anwendung, um die jeweils von den Komponenten benötigte Druckluftqualität zu gewährleisten.

Zur Beseitigung von Feststoff-Verunreinigungen werden geeignete Filteranlagen eingesetzt. Kältetrockner, Adsorptionstrockner oder Membrantrockner, entziehen der Druckluft den Wasserdampf und senken so den Taupunkt. Damit kann sichergestellt werden, dass sich bei sinkenden Temperaturen in den Komponenten kein Wasserdampf abschlägt und die Oberflächen durch Korrosion beschädigt werden.

Vor der pneumatischen Anwendung wird meist eine Wartungseinheit platziert, in der über verschiedene Filterstufen die lokal gewünschte Druckluftqualität erzeugt werden kann. Über Feinfilter und Feinstfilter können Partikel bis zu einer Größe von 0,01 µm weitgehend beseitigt werden.

Filter, Trockner und Druckregler stellen in der pneumatischen Anlage einen Strömungswiderstand dar. Sie erzeugen folglich beim Durchströmen einen Druckabfall, der insbesondere dann sehr hoch sein kann, wenn Filter nicht regelmäßig gereinigt werden. Ein Druckverlust wirkt sich stets negativ auf die Energiebilanz des Druckluftsystems aus und sollte daher nach Möglichkeit vermieden werden. Deswegen gilt der Grundsatz „Filtern nur so viel wie nötig“.

Druckluftverteilung

Die Druckluftverteilung vom Kompressor zu den Verbrauchern erfolgt über Rohre und ist vergleichbar mit einer Energieleitung wie z. B. ein Stromkabel. Die Qualität der Druckluft sollte dabei möglichst wenig leiden, d. h. Verunreinigungen durch Rost, Schweißzunder, Wasser oder andere Stoffe sollten auf ein Minimum begrenzt werden.

Zusätzlich ist darauf zu achten, dass die Rohrleitungen einen ausreichenden Durchmesser aufweisen, so dass der Strömungswiderstand möglichst gering gehalten werden kann. Wird der Durchmesser einer Rohrleitung halbiert, so steigt ihr Strömungswiderstand ca. um den Faktor 32. Das heißt, der Widerstand einer Rohrleitung steigt bei reduziertem Durchmesser mit der 5. Potenz.

Änderungen der Rohrrichtung müssen gesondert betrachtet werden, insbesondere wenn enge und nicht verrundete Winkelstücke verwendet werden sollen. Der Strömungswiderstand in derartigen Rohrelementen kann weitaus größer sein als bei vergleichbaren geradlinigen Rohrstücken.

Die Verteilung der Druckluft erfolgt über Rohrnetzwerke mit unterschiedlichen Topologien. Je nach Anordnung der Gebäude und unterschiedlichen Bedarfsprofilen empfiehlt sich die Verwendung einer Ringstruktur oder eine vermaschte Topologie. Darüber hinaus sollte die Verteilung sicher (Druckgeräterichtlinie, Betriebssicherheitsverordnung, Technische Regeln Rohrleitungsbau) und wirtschaftlich (dokumentierte Dimensionierung / Dokumentation der Gefährdungsanalyse) erfolgen.

Besondere Aufmerksamkeit bei Aufbau und Wartung von Leitungsnetzen kommt der Lokalisierung und Beseitigung von Leckagen zu. Da Leckagestellen in pneumatischen Systemen lediglich Druckluft in die Umgebung abfließen lassen, besteht durch die Leckage meist kein Sicherheits- oder Umweltrisiko. Dennoch sollten Leckagen stets gewissenhaft beseitigt werden, da sie mitunter einen großen Anteil des gesamten Energieverbrauchs verursachen.

Bei der Planung und Dimensionierung von Druckluftnetzen können gezielt platzierte Druckluftspeicher sich positiv auf die Robustheit eines Druckluftnetzes auswirken. Das kann insbesondere dann sinnvoll sein, wenn sporadisch auftretende Verbraucher mit hohen Luftmengen Einfluss auf die Druckstabilität im gesamten Netz haben und somit auch das Schaltverhalten der Kompressorstation negativ beeinflussen. Druckluftspeicher können dann kurzzeitig diese hohen Verbräuche glätten und den Netzdruck stabilisieren.

System zur Steuerung (Ventile)

In der Fluidtechnik werden Ventile allgemein als Stellglieder bezeichnet, die die Steuerung der Arbeitsglieder übernehmen. Folgende Bauteilgruppen gibt es:

- Druckventile,

- Sonderventile (z. B. Proportionalventile),

- Sperrventile,

- Stromventile und

- Wegeventile.

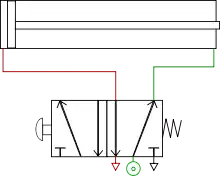

Anzahl der Schaltstellungen

Es gibt verschiedene Anzahlen von Schaltstellungen: Sie reichen von 2 bis 6. Hauptsächlich werden in der Industrie- und Automatisierungstechnik wegen der Herstellungskosten nur 2 oder 3 Schaltstellungen verwendet, wobei Ventile mit 2 Schaltstellungen bei „normalen“ Wegeventilen zum Schalten von Prozessen eingesetzt werden und solche mit 3 Schaltstellungen als Ventile mit Stoppfunktion eingesetzt werden.

Anzahl der Anschlüsse

Die Anzahl der Anschlüsse variiert zwischen zwei und sieben Anschlüssen. Bei 2/2-Wegeventilen findet nur ein normaler Durchlass von A nach B statt (fachmännisch ausgedrückt von 1 (P) (=Druckluftanschluss) nach 2 (A) (= Arbeitsanschluss)). Damit kann man z. B. in Lackier- oder Spinnmaschinen Blasfunktionen ein- und ausschalten. Bei 3/2-Wegeventilen ist neben den zwei oben genannten Anschlüssen noch ein Entlüftungsanschluss vorhanden, der in der Lage ist, die Schläuche oder auch das ganze System zu entlüften. Diese 3/2-Wegeventile finden Anwendung z. B. bei der Steuerung von einfachwirkenden Zylindern, aber auch zum „Freischalten“ von „neuen Wegen“ des pneumatischen Systems.

Bei fünf Anschlüssen findet man einen Druckluftanschluss 1(P), zwei Arbeitsanschlüsse 4 und 2 (A und B) und zwei Entlüftungsanschlüsse 5 und 3 (R und S). Die 2 Arbeitsanschlüsse werden zum Beispiel benötigt, um einen doppeltwirkenden Zylinder zu steuern, wobei einer den Zylinder auf der einen Seite mit Druckluft beaufschlagt (dass er ausfährt) und ihn auf der anderen Seite entlüftet (dass dieser einfahren kann).

Vier Anschlüsse findet man bei 4/2-Wegeventilen. Die Funktionsweise ist die gleiche wie bei den 5/2-Wegeventilen, jedoch wurden die zwei Entlüftungsanschlüsse durch eine bauteilinterne Bohrung verbunden (ein Druckluftanschluss + zwei Arbeitsanschlüsse + ein Entlüftungsanschluss = vier Anschlüsse). Steueranschlüsse werden als Anschlüsse nicht mitgezählt.

Anmerkung: Das P für den Druckluftanschluss steht für „Pressure“ (= „Druck“) und das R beim Entlüftungsanschluss steht für „Reset“ (= „Rücksetzen“). Nach neuen DIN-Normen werden der Druckluftanschluss P mit „1“, die Arbeitsanschlüsse A/B mit „2“ bzw. „4“ und die Entlüftungsanschlüsse R und S mit „3“ bzw. „5“ gekennzeichnet. Steueranschlüsse (für vorgesteuerte Ventile erforderlich) werden mit X, Y oder Z bzw. 12, 14 bezeichnet. „14“ bedeutet, dass ein Signal an diesem Anschluss den Weg von 1 nach 4 freigibt.

Betätigungsart

In der Pneumatik finden verschiedene Betätigungsarten Anwendung. Einzuteilen sind diese in mechanische, elektrische, pneumatische und manuelle Betätigungen.

Mechanische Betätigungen sind Stößel, Feder, Rolle, Rollenhebel. Mechanische Betätigungen werden von der Maschine selbst betätigt. Fährt zum Beispiel der Kolben eines Zylinders gegen den Stößel eines Ventils, so wird das Ventil (mechanisch) betätigt.

Elektrische Betätigung erfolgt z. B. über einen Taster, der einen Schaltkreis mit einem Elektromagneten im elektrisch betätigten Ventil schließt. Der Steuerschieber im Ventil – welcher Wege sperrt und öffnet – wird angezogen und somit ein Weg für die Luft geöffnet und ggf. ein anderer verschlossen. Piezoelektrisch betätigte Ventile verwenden ein Piezoelement anstelle des Elektromagneten und sind dabei schneller und energieeffizienter, allerdings auf Kosten des möglichen Stellhubes.

Pneumatische Betätigung: Das Ventil wird hierbei durch die Druckluft betätigt. Zum Beispiel wird durch die manuelle Betätigung eines Ventils der Arbeitsanschluss desselben geöffnet, und der Druck gelangt zu einem weiteren Ventil, das durch Druckluft betätigt wird. Der eben beschriebene Ventilschieber wird hierbei durch Druckluft in die gewünschte Position gedrückt. Das beschriebene Beispiel wird auch als „Fernsteuerung“ bezeichnet. Rückschlagventile können ebenfalls zu den pneumatisch betätigten Ventilen gezählt werden.

Manuelle Betätigungen sind Taster, Druckknöpfe, Hebel und Pedale. Diese werden mit Muskelkraft betätigt. Wird ein Hebel bewegt, so wird der in „elektrische Betätigungen“ angesprochene Ventilschieber in die gewünschte Richtung verschoben und somit eine andere Schaltstellung eingenommen.

Das bereits erklärte Prinzip der Fernsteuerung (über weitere Strecken) wird auch zur Vorsteuerung verwendet (für Ventile mit kleiner primärer Schaltenergie). Mit einer kleinen Schaltkraft kann so ein großer Volumenstrom freigeschaltet werden. Wenn die Kraft der z. B. pneumatischen Betätigung nicht ausreicht, um ein Ventil zum Schalten zu bringen (wie es zum Beispiel bei einem pneumatischen Sensor der Fall ist), kann diese kleine Schaltkraft ein zusätzliches Ventil mit einer größeren Schaltkraft ansteuern, um das ursprüngliche Ventil zu betätigen. Bei elektrisch betätigten Ventilen wird das Prinzip der Vorsteuerung besonders häufig eingesetzt, weil auf diese Weise u. a. mit kleinen, energieeffizienten und kostengünstigen Magneten große Volumenströme gesteuert werden können. Der Hauptnachteil vorgesteuerter Ventile besteht in der größeren Schaltverzögerung, die durch die Abfolge der Betätigungen entsteht. Außerdem sind sie erst ab einem gewissen Druck im Vorsteuerkreis funktionsfähig (typ. >2 bar).

System zur Arbeitsverrichtung (Antriebe oder Aktorik)

Druckluft kann zum Antrieb von Druckluftmotoren in Werkzeugen wie z. B. Drucklufthämmern zum Nieten und Druckluftschrauben verwendet werden. In der Steuerungstechnik werden hauptsächlich Linearantriebe in Form von Zylindern eingesetzt. Diese Pneumatikzylinder werden z. B. zum Einspannen und Zuführen von Werkstücken in Bearbeitungszentren oder zum Verschluss von Verpackungen verwendet. Druckluft kann auch direkt zum Materialtransport mittels Rohrpost dienen.

In der Fluidtechnik spricht man ganz allgemein von Arbeitsgliedern, da diese Systeme mechanische Arbeit verrichten. Zu den Arbeitsgliedern zählen:

- Druckluftmotoren für rotierende Bewegungen

- Pneumatischer Muskel,

- Zylinder für geradlinige Bewegungen (z. B. zum Spannen) und

- Zylinder mit Getriebe für Schwenkbewegungen.

In der Pneumatik unterscheidet man zwischen einseitig und beidseitig mit Druckluft beaufschlagbaren Zylindern (einfachwirkende, doppeltwirkende Zylinder). Bei einseitig beaufschlagbaren Zylindern erfolgt die Rückstellung des Zylinders in seine Ausgangsstellung mittels einer im Zylinder integrierten Feder, während bei beidseitig beaufschlagbaren Zylindern Vor- und Rückhub durch entsprechende Steuerung des Druckluftstromes erfolgt.

Weitere Informationen zu den verschiedenen Arten von Zylindern in der Pneumatik finden sich im Artikel Pneumatikzylinder. Beispiele für den Einsatz von Druckluftmotoren sind unter Druckluftwerkzeuge zu finden.

Druckluft und Energieverbrauch

Der Energieverbrauch in pneumatischen Komponenten wird hauptsächlich durch den Luftverbrauch bestimmt. In den meisten Fällen wird der Luftverbrauch in Normlitern oder Normkubikmetern pro Zeiteinheit oder pro Bewegungszyklus angegeben. Ein Normliter bezeichnet hierbei das Volumen, das eine bestimmte Luftmasse bei Normbedingungen einnimmt. Als Normbedingungen wird meist Umgebungsdruck und Umgebungstemperatur nach ISO6358 angenommen.

Das Normvolumen ist proportional zur Luftmasse und unabhängig vom aktuellen Druck. Im Gegensatz dazu gibt das Betriebsvolumen das reale physikalische Volumen der Druckluft im aktuellen Druckzustand an. Wird beispielsweise ein Pneumatikzylinder mit einem Durchmesser von 32 mm und einer Länge von 0,25 m bei 6 bar rel. mit Druckluft befüllt, so enthält er anschließend ca. 0,2 l Betriebsluft. Bei Normbedingungen entspricht dies 1,4 Normlitern.

Ist der Luftverbrauch einer Anlage bekannt, so kann über Kennwerte der Kompressoranlage der elektrische Energieverbrauch der pneumatischen Komponenten abgeschätzt werden. Je nach Größe und Effektivität der verwendeten Kompressoren wird im Regelfall für die Erzeugung eines Norm-Kubikmeters Druckluft (bei ca. 8 bar rel.) eine Energiemenge von 0,1 kWh benötigt.

Pneumatische Energie hat allgemein den Ruf, eine relativ teure Energieform zu sein, deren Effizienz im Vergleich zu alternativen Antriebstechnologien kritisch bewertet werden muss. Der Wirkungsgrad pneumatischer Anlagen ist häufig relativ niedrig, daher wird der Ersatz pneumatischer Antriebe durch elektrische Antriebe angedacht.

Der Grund für diese Einschätzung liegt jedoch nicht (wie oft vermutet wird) an den thermodynamischen Vorgängen während der Komprimierung im Verdichter und der daraus resultierenden Abwärme. Oftmals ist eine unzureichende Auslegung und Wartung pneumatischer Anlagen für einen niedrigen Gesamtwirkungsgrad verantwortlich. Die Funktionalität pneumatischer Komponenten ist meist auch bei fehlerhafter Auslegung, Überdimensionierung, auch bei starker Leckage und bei Defekten in den Komponenten noch gewährleistet, der Luftverbrauch kann in solchen Fällen jedoch stark ansteigen. Deswegen sind sowohl eine korrekte Planung und Auslegung, sowie eine Fehlerüberwachung (z. B. mit Leckagedetektion) unerlässlich.

Der Luftverbrauch pneumatischer Komponenten kann in den meisten Fällen relativ einfach über die Geometrie und die Größe der zu befüllenden Volumina berechnet werden. Verwendet man beispielsweise einen Pneumatikzylinder mit einem Durchmesser von 32 mm, um eine Last von 1 kg um 0,25 m anzuheben, so erzeugt jeder Doppelhub einen Luftverbrauch von ca. 2,8 Nl (Das Innenvolumen des Zylinders beträgt 0,2 l, es wird mit 7 bar abs. befüllt, benötigt also für einen Hub 1,4 Nl). Der Pneumatikzylinder hätte aufgrund seiner Fläche jedoch eine Last von ca. 45 kg anheben können, er ist demnach stark überdimensioniert und könnte beispielsweise durch einen Antrieb mit einem Durchmesser von 12 mm ersetzt werden. Der Luftverbrauch sinkt dadurch um ca. 85 % auf 0,4Nl, da bei geringerem Antriebsdurchmesser auch das zu befüllende Volumen wesentlich kleiner ist. Eine effektive Maßnahme zur Reduzierung des Luftverbrauchs kann also darin bestehen, überdimensionierte Zylinder durch Antriebe mit geeignetem Durchmesser zu ersetzen.

Oft zeigt sich in der praktischen Anwendung, dass in gewissen Grenzen das Niveau des Versorgungsdrucks angepasst werden kann. Ist eine Anlage in der Planungsphase überdimensioniert worden, so kann der Versorgungsdruck beispielsweise von 6 bar auf 5 bar reduziert werden. Der allgemeine Luftverbrauch sinkt dadurch um ca. 15 %.

Ein wichtiger Aspekt zur Verbesserung der Anlageneffizienz ist die Beseitigung von vorhandenen Leckagen. Ausströmende Druckluft an Leckagestellen stellt meist kein Sicherheitsrisiko dar und erzeugt auch keine Umweltbelastung. Deswegen wird Leckagen oftmals nur geringe Bedeutung zugemessen, die Wartung der entsprechenden Anlagenteile wird oft verzögert. Eine Gesamtleckage in einer Anlage, die einem Düsendurchmesser von 3 mm entspricht, kann in einer Anlage jedoch bereits Energiekosten von über 5000 € pro Jahr erzeugen.

Betrachtung der Effizienz auf Basis der „Exergie“

Druckluftenergie hat allgemein den Ruf, eine relativ teure Energieform zu sein, deren Effizienz im Vergleich zu alternativen Antriebstechnologien kritisch bewertet werden muss. Als Grund hierfür wird meist die bei der Komprimierung im Verdichter entstehende Wärmemenge angeführt, die häufig ungenutzt als Abwärme abgeführt wird. Um ein exaktes Bild der energetischen Zusammenhänge in den einzelnen Prozessen in pneumatischen Anlagen aufzeigen zu können, müssen jedoch die thermodynamischen Vorgänge einzeln analysiert und bewertet werden.

Die Komprimierung der angesaugten Umgebungsluft im Verdichter erfolgt im theoretischen Idealfall isotherm, d. h. ohne Temperaturveränderung. Anfallende Wärme wird während des Prozesses sofort abgeführt. Der Kompressor bringt also während des Verdichtungsvorgangs Arbeit in das System ein, gleichzeitig wird Wärme abgeführt. Für ein ideales Gas (eine brauchbare Näherung für Luft) sind die Beträge von Arbeit und Wärme gleich groß. Es muss gleich viel Wärme abgeführt werden wie der Kompressor während der Verdichtung aufbringt. Dabei ist die anfallende Wärme jedoch kein Indiz für einen Energieverlust oder gar einen schlechten Wirkungsgrad, denn sie wird lediglich aus der verdichteten Luft „herausgedrückt“. Energetisch bedeutet dies, der Energiegehalt der Luft hat sich während der Komprimierung nicht verändert, der energetische Wirkungsgrad von Kompressoren ist null, denn Druckluft enthält gleich viel Energie wie Umgebungsluft. Bestätigt wird diese Aussage in der Thermodynamik dadurch, dass für das ideale Gas sowohl die innere Energie für geschlossene Systeme als auch die Enthalpie für offene Systeme nur Funktionen der Temperatur sind. Der Druck hat keinen Einfluss auf diese beiden Energiegrößen. Bei isothermen Vorgängen ändert sich der Energiegehalt eines Systems folglich nicht.

Diese Erkenntnis zeigt, dass eine Nutzen-Betrachtung von Druckluft auf Basis des thermodynamischen Energie-Begriffs nicht zielführend ist, denn obwohl Druckluft gleich viel Energiegehalt aufweist wie Umgebungsluft, kann sie technisch genutzt werden und Arbeit verrichten. Eine thermodynamische Größe, die diesen Zusammenhang besser abbildet ist die Exergie. Sie gibt an, wie viel Arbeit ein System verrichten kann, wenn es in ein Gleichgewicht mit seiner Umgebung gebracht wird, also welche „Arbeitsfähigkeit“ in einem System vorhanden ist. Im Gegensatz zur Energie ist die Exergie vom Temperatur- und Druckzustand sowie vom Umgebungszustand abhängig.

Eine exergetische Betrachtung des idealisierten Komprimierungsvorgangs zeigt, dass im Endzustand der Komprimierung exakt diejenige Arbeitsfähigkeit in der Druckluft gespeichert wird, die an Arbeit vom Kompressor aufgebracht wurde. Es gibt also keinen systembedingten Grund, der einen mangelhaften Wirkungsgrad pneumatischer Systeme bereits aufgrund thermodynamischer Vorgänge erklären würde.

Reale Kompressoren arbeiten allerdings nicht isotherm, sondern sind meist näher an der adiabatischen Kompression. Die Druckluft ist nach dem Verlassen des Kompressors heiß und wird erst danach auf Raumtemperatur abgekühlt. Die adiabatische Kompression benötigt mehr Energie und es geht Exergie verloren, bzw. sie steckt in der höheren Temperatur der Abwärme.

Praktische Untersuchungen zeigen jedoch, dass in pneumatischen Anlagen ein großer Anteil der vorhandenen Exergie in der Tat während der Komprimierung verloren geht. Neben der Temperaturerhöhung sind hierfür Anlauf- und Leerlaufverluste der elektrischen Antriebsmotoren und mechanische Verluste durch Reibung verantwortlich. Weitere Verluste können durch Druckabfall in der Aufbereitung, Verteilung und Regelung entstehen. Geht auf dem Weg zur Anwendung in Leckagen ein gewisser Anteil der Druckluft verloren, so wirkt sich dies ebenfalls negativ auf die Exergie-Bilanz aus. Die Aktoren haben in der Regel ebenfalls einen kleinen exergetischen Wirkungsgrad: Bei Kolben wird nach dem Arbeitstakt die komprimierte Luft in der Regel einfach ungenutzt abgelassen. Druckluftmotoren arbeiten eher adiabatisch, kühlen sich also im Betrieb ab und leisten damit weniger als es isotherm möglich wäre. Insgesamt muss in der Realität also oftmals tatsächlich mit relativ geringen Wirkungsgraden gerechnet werden.

Vor- und Nachteile der Pneumatik

Vorteile

- Die Kräfte und Geschwindigkeiten der Pneumatikzylinder sind über die Wahl eines geeigneten Druckniveaus und die Verwendung von Strömungsdrosseln stufenlos einstellbar.

- Druckluftsysteme weisen im Vergleich zu hydraulischen Systemen zwar eine geringere Energiedichte auf, sie ist dennoch meist größer als vergleichbare elektrische Antriebe. Auf kleinem Bauraum im Antrieb können daher vergleichsweise hohe Kräfte erzielt werden. Die Umwandlung z. B. elektrischer in mechanische Energie ist in der Pneumatik ja vom Antrieb getrennt.

- Pneumatische Antriebe erlauben leistungsloses Halten bei konstanter Kraft.

- Pneumatische Systeme sind robust gegen Überlast und unempfindlich gegen Temperaturschwankungen.

- Pneumatische Antriebe erlauben hohe Arbeitsgeschwindigkeiten (Standard-Zylinder bis zu 1,5 m/s, Hochleistungszylinder 3,0 m/s, Druckluftmotoren bis 100.000 min−1)

- Die Verwendung von Luft als Antriebsmedium sorgt in den meisten Fällen für eine ausreichende Kühlung der Antriebskomponenten. Zusätzliche Kühlung ist in der pneumatischen Anwendung nicht notwendig.

- Kleinere Leckagen im System verursachen keine Umweltbelastungen durch austretendes Fluid (lediglich Energieverlust).

- Die Viskosität von Druckluft ist im Vergleich zur Hydrauliköl relativ gering. Es entstehen daher nur geringe Strömungsverluste in Rohren und Schlauchleitungen.

- Pneumatische Antriebe sind relativ einfach aufgebaut und daher preisgünstiger als elektrische Antriebe mit vergleichbaren Leistungsdaten.

- Es sind keine Rückleitungen notwendig.

- Pneumatische Systeme sind explosionssicher (Wichtig in Gefahrenbereichen)

Nachteile

- Im Vergleich zu hydraulischen Antrieben sind die pneumatischen Kräfte und Momente wesentlich geringer, da der Betriebsdruck meist unter 10 bar liegt (Beispiel: Bei einem Kolbendurchmesser von 200 mm und einem Standard-Betriebsdruck von 6 bar lässt sich eine Antriebskraft von 18,8 kN erzielen).

- Pneumatische Komponenten können bei adiabatischer Expansion kalt werden und dabei sogar vereisen, z. B. Druckluftmotoren.

- Für die erforderliche Verdichtung der Luft ist eine bestimmte Aufwendung an elektrischer Energie am Kompressor erforderlich. Aufgrund thermodynamischer Prozesse entsteht hierbei eine große Menge Wärme. Diese ist zwar kein direkter Indikator für Energieverluste (siehe Abschnitt „Exergie“), trotzdem zeigen Untersuchungen, dass aufgrund der mechanischen und thermischen Prozesse während der Komprimierung hohe Verluste auftreten. Insbesondere in alten und schlecht gewarteten Anlagen ist daher der Gesamtwirkungsgrad pneumatischer Systeme oftmals gering.

- Herkömmliche pneumatische Zylinderbewegungen erfolgen stets Punkt-zu-Punkt. Die Endposition wird jeweils durch einen Festanschlag definiert. Genaues Anfahren einer bestimmten Position ist wegen der Kompressibilität der Luft nur mit aufwendigen servopneumatischen Systemen möglich.

- Ausströmende Druckluft verursacht Lärm. Als Gegenmaßnahme kann die Abluft gefasst abtransportiert werden oder über einen Schalldämpfer in die Umgebungsluft entlassen werden.

- Je nach Anwendung ist stellenweise eine aufwendige Luftaufbereitung notwendig, um z. B. Ölfreiheit der Druckluft zu gewährleisten, die enthaltene Partikelgröße auf ein Minimum zu begrenzen oder den Taupunkt zu reduzieren (sonst Gefahr der Wasserbildung und Vereisung in Ventilen).

- Luft ist kompressibel. Wird Druckluft auf Atmosphärendruck entspannt, so steigt das Volumen um ein Vielfaches. Ein platzender Druckluftspeicher kann in geschlossenen Räumen daher verheerende Wirkung haben. Deswegen unterliegen Druckbehälter ab einer bestimmten Baugröße einer regelmäßigen Prüfungspflicht (Kosten).

- Leckagen in pneumatischen Anlagen verursachen einen Verlust von Druckluft. Anders als beispielsweise ein Fehler in elektrischen Systemen (z. B. Kurzschluss) stellt dies in der Pneumatik jedoch kein Sicherheitsrisiko dar. Ausströmende Luft verursacht keinen Schaden, es bildet sich kein Rauch, die Temperatur der Druckluft bleibt sogar gleich. Dies ist zwar zunächst ein Vorteil, wirkt sich jedoch nachteilig auf die Fehlerbehebung aus. Die Notwendigkeit zur Beseitigung von Leckagen wird oftmals unterschätzt. Zusätzlich sind Leckagen schwer zu lokalisieren. Daher treten insbesondere in älteren Anlagen oft große Leckageverluste auf, die zu einem geringen Wirkungsgrad des Gesamtsystems führen können.

- Die korrekte Planung und Auslegung einer pneumatischen Anlage kann relativ komplex sein, ist aber dennoch notwendig, um einen effizienten und energiesparenden Betrieb zu gewährleisten. Schlecht ausgelegte Anlagen weisen oft einen geringen Wirkungsgrad auf.

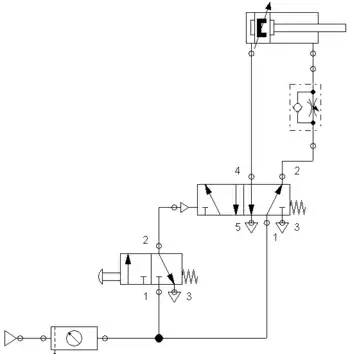

Schaltsymbole und Schaltpläne

Eine umfangreiche Auflistung von Schaltzeichen für Speicher, Pumpen und Kompressoren, Zylinder und Ventile in der Pneumatik findet man in folgender Liste der Schaltzeichen (Fluidtechnik).

Ein Schaltplan (auch Schaltbild) ist der Plan einer pneumatischen Anlage. Die Bauteile sind durch genormte Schaltzeichen (umgangssprachlich auch Symbole genannt) dargestellt. Diese Pläne sind Teil der zu jeder Anlage erforderlichen Dokumentation, wichtig insbesondere zum Erstellen und Warten von Anlagen.

Schaltpläne können individuell, firmenspezifisch oder nach Normen erstellt werden. Sie können Teile wie z. B. Arbeits- und Steuerschaltkreise, die Schritte des Arbeitsablaufs, die Bauteile der Schaltung mit ihrer Kennzeichnung sowie die Leitungen und Verbindungen darstellen. Die räumliche Anordnung der Bauteile wird in einer „vereinfachten Schaltung“ nicht berücksichtigt.

Anwendungen

Industriell wird Druckluft als Energieträger in Deutschland seit etwa Anfang des 20. Jahrhunderts zum Antrieb von Hämmern und Bohrern angewandt.

In Getreidemühlen wird Saugpneumatik z. B. für Schiffsentladeanlagen und Druckpneumatik zur Passagenförderung, bzw. zur Förderung von Mehl und Nachprodukten eingesetzt. Diese Anlagen mit geringen Abmessungen ermöglichen horizontale und vertikale Förderung in einem Strang.

Bei Kraftfahrzeugen, Arbeitsmaschinen und Anhängern wird Druckluft sowohl in Brems- als auch in Fahrwerksystemen angewendet. Das Fahrwerk wird mit Hilfe von Druckluft an die Beladung und das Gelände angepasst. Hiermit wird das Fahrwerk in der Höhe eingestellt und auf die Zuladung abgestimmt.

Im Postwesen spielte die Rohrpost, eine pneumatisch betriebene Fördertechnik, bis Mitte des 20. Jahrhunderts eine bedeutende Rolle.

Im Orgelbau des späten 19. und frühen 20. Jh. war die pneumatische Traktur vorherrschend. Selbstspielende Musikinstrumente wie Jahrmarktsorgeln, Piano-Orchestrions und Selbstspielklaviere wie z. B. das Pianola wurden ebenfalls pneumatisch gesteuert, jedoch letztere vorwiegend mit Unterdruck, sogenanntem Saugwind.

Seit etwa 1960 spielt die Pneumatik in der Steuerungs- und Automatisierungstechnik eine bedeutende Rolle.

Auch Lego Technic und Fischertechnik verwenden Pneumatik, da das Arbeiten mit schwacher Druckluft auch für Kinder unbedenklich ist.

Fluidische Logik wurde etwa als DRELOBA verwirklicht.

Literatur

- P. Croser, F. Ebel: Pneumatik, Grundstufe. Festo Didactic, Esslingen 2003, ISBN 3-540-00022-4.

- G. Prede, D. Scholz: Elektropneumatik, Grundstufe. Festo Didactic, Esslingen 2001, ISBN 3-540-41446-0.

- G. Vogel, E. Mühlberger: Faszination Pneumatik. Vogel Buchverlag 2001, ISBN 3-8023-1886-2.

- Fachkunde Metall. Europa-Lehrmittel, ISBN 3-8085-1154-0.

- Horst-W. Grollius: Grundlagen der Pneumatik. Fachbuchverlag Leipzig im Carl Hanser Verlag, 2006, ISBN 3-446-22977-9.

- Werner Deppert, Kurt Stoll: Pneumatische Steuerungen: Einführung und Grundlagen pneumatischer Steuerungen. Vogel Fachbuch, Kamprath-Reihe, Würzburg, 11. Auflage, 1999, ISBN 3-8023-1805-6.

- Werner Deppert, Kurt Stoll: Pneumatik-Anwendungen: Kosten senken mit Pneumatik. "Low-cost-Automation" aus wirtschaftlicher und technischer Sicht; Problemlösungen für die Praxis in Beispielen. Vogel Business Media/VM, Würzburg, 3. Auflage, 1999, ISBN 3-8023-1802-1.

Weblinks

- Kostenlose Schaltplansoftware

- Berechnung von Verbrauchern in der pneumatischen Antriebstechnik (Ventile, Leitungen, Zylinder)