Silikone

Silikone (auch Silicone; Einzahl das Silikon oder Silicon), chemisch genauer Poly(organo)siloxane, ist eine Bezeichnung für eine Gruppe synthetischer Polymere, bei denen Siliciumatome über Sauerstoffatome verknüpft sind. Die Bezeichnung „Silikone“ wurde Anfang des 20. Jahrhunderts von dem englischen Chemiker Frederic Stanley Kipping (1863–1949) eingeführt.

Silikon (englisch silicone /ˈsɪlɪkəʊn/) darf nicht mit Silicium (engl. silicon /ˈsɪlɪkən/) verwechselt werden. Die im Englischen ähnliche Schreibweise und Aussprache führt oft zu falschen Übersetzungen (vgl. Falscher Freund). Kristallines Silicium ist ein Ausgangsstoff für die Herstellung von Halbleitern.

Es können Molekülketten und/oder -netze auftreten. Die restlichen freien Valenzelektronen des Siliciums sind dabei durch Kohlenwasserstoffreste (meist Methylgruppen) abgesättigt. Silikone gehören damit zur Gruppe der siliciumorganischen Verbindungen.

Aufgrund ihres typisch anorganischen Gerüsts einerseits und der organischen Reste andererseits nehmen Silikone eine Zwischenstellung zwischen anorganischen und organischen Verbindungen ein, insbesondere zwischen Silikaten und organischen Polymeren. Sie sind in gewisser Weise Hybride und weisen ein einzigartiges Eigenschaftsspektrum auf, das von keinem anderen Kunststoff erreicht wird.

In der Natur kommen ausschließlich anorganische Siliciumverbindungen vor, nämlich Siliciumdioxid, Silicate und Kieselsäure. Alle anderen Siliciumverbindungen einschließlich der Silikone sind synthetischen Ursprungs. Natürliche Silikone gibt es daher ausschließlich in der Sprache der Werbung.

Geschichte

Anfang des 20. Jahrhunderts experimentierte der englische Chemiker Frederic Stanley Kipping mit Silicium und seinen Verbindungen. Er stellte zunächst eine große Anzahl an Silicium-Kohlenstoffverbindungen her und entdeckte dabei harzartige Produkte, die er als „silicon ketones“ bezeichnete. Der US-amerikanische Chemiker Eugene G. Rochow und der deutsche Chemiker Richard Müller fanden im Jahre 1940 nahezu gleichzeitig eine Möglichkeit zur großtechnischen Herstellung der Chlormethylsilane, der wichtigsten Vorprodukte zur Herstellung der Silikone. Das Verfahren wird heute als Müller-Rochow-Synthese bezeichnet.

Richard Müller führte seine Experimente in der Radebeuler Chemischen Fabrik v. Heyden durch, dem späteren Arzneimittelwerk Dresden.

„Allerdings war diese Entdeckung eher ein Zufallsprodukt. Ich hatte im Jahr 1932 die Idee, einen künstlichen Nebel zu erfinden, um ganze Städte damit einzuhüllen, falls es jemals wieder einen Krieg geben würde. Damals gab es ja noch kein Radar. Doch heraus kam immer nur ein schneeweißes Gas. Nach jahrelangen Versuchen – inzwischen schrieben wir das Jahr 1941 – führte ich die Untersuchungen in eine andere Richtung fort. Da entdeckte ich schließlich eine zähe weiße Masse – das Silikon.“

Trotz großer Probleme in der damaligen sowjetischen Besatzungszone und in der DDR gelang es Müller im „Schwerchemikalienwerk der Heyden AG“ in Nünchritz, eine Silikonproduktion in Gang zu setzen und die Gründung eines „Instituts für Silikonchemie“ zu veranlassen. Schließlich erkannte die DDR-Führung die Bedeutung des Silikons und damit Richard Müllers. So wurde ihm 1951 der Nationalpreis verliehen. Später war die offizielle Bezeichnung der Fabrik VEB Chemiewerk Nünchritz, von der sich der Handelsname für die Nünchritzer Silikonprodukte ableitete, darunter am bekanntesten Cenusil, ein Kleb- und Dichtstoff, und Cenupaste, ein Trenn- und Gleitmittel.

Heute gehört das Nünchritzer Werk zur Wacker Chemie AG. Nach völligem Neubau der Anlagen werden wieder Silikone und weitere Produkte hergestellt.

Die Weltproduktion an Silikonen steigt ständig. Wurden 1974 ca. 130.000 t produziert, so waren es 1986 etwa 430.000 t. Der größere Teil der erzeugten Menge entfällt auf Silikonelastomere. Die andere Menge sind Silikonflüssigkeiten und -fette sowie Silikonharze und Spezialprodukte. Neuere Entwicklungen betreffen den Einsatz neuer Monomere mit organofunktionellen Gruppen (Chloraromaten, Estern, Epoxiden, Vinyl-, Allyl-, Amino-, Carboxy- oder Alkoxygruppen), die Einbeziehung von Silazanen, Boraten, Carboranen, von Silanen mit leicht hydrolysierbaren Gruppen (Alkoxy) für Haftvermittler, von Sulfonsäuregruppen für Silikontenside usw.

Struktur

Silikone bestehen aus einzelnen Siloxaneinheiten. Dabei sind die Siliciumatome, die durch das Ausbilden von Bindungen zu Sauerstoff ihr Oktett (Elektronenschale) nicht erreichen, mit organischen Resten abgesättigt.

Die Zusammensetzung der Siloxaneinheit ergibt sich unter Berücksichtigung der Tatsache, dass jedes Sauerstoffatom als Brückenglied zwischen je zwei Siliciumatomen liegt: RnSiO(4–n)/2 (n=0, 1, 2, 3), d. h., dass eine Siloxaneinheit ein bis vier weitere Substituenten aufweisen kann, je nach Anzahl der frei gebliebenen Valenzen am Sauerstoff. Siloxaneinheiten können also mono-, di-, tri- und tetrafunktionell sein. In symbolischer Schreibweise stellt man dies durch die Buchstaben M (mono), D (di), T (tri) und Q (quatro) dar: [M]=R3SiO1/2, [D]=R2SiO2/2, [T]=RSiO3/2 und [Q]=SiO4/2. Ein aus Q-Einheiten konstituiertes Netzwerk entspräche Quarzglas.

Wie bei den organischen Polymeren basiert die Vielzahl der möglichen Verbindungen darauf, dass verschiedene Siloxaneinheiten im Molekül miteinander verknüpft werden können. Angelehnt an die Systematik der organischen Polymere kann man folgende Gruppen unterscheiden:

- Cyclische Polysiloxane sind ringförmig aus difunktionellen Siloxaneinheiten aufgebaut. Bauform [Dn].

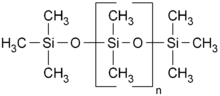

- Lineare Polysiloxane mit der Bauform [MDnM] bzw. R3SiO[R2SiO]nSiR3 (Bsp. Poly(dimethylsiloxan))

- Verzweigte Polysiloxane die als verzweigende Elemente trifunktionelle oder tetrafunktionelle Siloxaneinheiten aufweisen. Bauform [MnDmTn]. Die Verzweigungsstelle(n) ist/sind dabei entweder in eine Kette oder einen Ring eingebaut.

- Vernetzte Polysiloxane in dieser Gruppe sind ketten- oder ringförmige Moleküle mit Hilfe von tri- und tetrafunktionellen Siloxaneinheiten zu planaren oder dreidimensionalen Netzwerken verknüpft. Für den Aufbau hochmolekularer Silikone sind Kettenbildung und Vernetzung die dominierenden Prinzipien.

Silikone lassen sich weiter nach den am Silicium gebundenen Substituenten gliedern. Das Siloxangerüst kann verschiedene Kohlenwasserstoffe beinhalten, siliciumfunktionelle und organofunktionelle Gruppen können vorhanden sein. Eine Unterteilung in nicht-, silicium- oder organofunktionelle ist daher zweckmäßig.

Herstellung

Ausgangsmaterialien zur Herstellung sind staubfein gemahlenes Silicium (Si) und Methylchlorid (CH3Cl). Diese werden unter Verwendung von Kupfer als Katalysator bei ca. 300 °C in Fließbettreaktoren zu Chlormethylsilanen umgesetzt (Müller-Rochow-Synthese). Durch fraktionierte Destillation werden die Chlormethylsilane getrennt in:

- Dimethyldichlorsilan (CH3)2SiCl2

- Methyltrichlorsilan CH3SiCl3

- Tetrachlorsilan SiCl4

- Trimethylchlorsilan (CH3)3SiCl

- Tetramethylsilan (CH3)4Si

Prinzipiell gleichartig verläuft die Synthese der Chlorphenylsilane (Phenylchlorsilane) aus Silicium und Chlorbenzol in Gegenwart von Kupfer oder Silber.

Durch Hydrolyse der Organochlorsilane bilden sich Silanole, welche bei erhöhter Temperatur und in Gegenwart von Katalysatoren direkt polykondensiert oder nach Überführung in Cyclosiloxane zu dem gewünschten Endprodukt polymerisiert werden. Beispielsweise erfolgt die Synthese von Polydimethylsiloxan aus Dimethyldichlorsilan und Trimethylchlorsilan als endständige Gruppen:

Für die Herstellung spezieller Silikone finden auch die Addition von Silanen oder Siloxanen mit Si–H-Bindungen an ungesättigten Kohlenwasserstoffe (Hydrosilylierung), die Substitution von Chloratomen durch Grignard-Reagentien oder andere Metallorganyle sowie die Substitution von siliciumgebundenen Wasserstoffatomen technische Anwendung.

Silikonharze werden durch hydrolytische Kondensation verschiedener Silicium-Vorläufer hergestellt. Bei ersten Produktionsverfahren wurden Natriumsilikat und diverse Chlorsilane als Ausgangsmaterialien verwendet. Obschon diese Stoffe sehr günstig sind, erwies sich die Kontrolle der Reaktionsprodukte als sehr schwierig. Neuere Prozesse setzen weniger reaktives Tetraethylorthosilikat (TEOS) oder Ethylpolysilikate sowie verschiedene Disiloxane als Startmaterialien ein.

Gießharze lassen sich durch radikalische Pfropfcopolymerisation von Silikonen mit Styrol, Acrylnitril, Vinylacetat und anderen Olefinen herstellen.

Die größten Silikonproduzenten weltweit sind:

Nomenklatur

Die Bezeichnung Silikone leitet sich vom englischen „silicon ketone“ ab. Einfache lineare Silikone sind nach dem Schema (R2SiO)n aufgebaut, und R2SiO entspricht der allgemeinen Formel für Ketone R2C=O. Da Si–O-Doppelbindungen jedoch nicht stabil sind, ist diese Ableitung rein formal. Si–O–Si-Bindungen, auf denen die Silikone beruhen, werden als Siloxanbindung bezeichnet. Silikone sind daher Polyorganosiloxane.

Ein Polymer mit der allgemeinen Formel (CH3)3–Si–O–[(CH3)2Si–O]n–Si–(CH3)3 wird als Poly(dimethylsiloxan) bezeichnet. Nach den IUPAC-Regeln zur Benennung linearer organischer Polymere müsste die Verbindung eigentlich Poly[oxy(dimethylsilylen)], nach den vorläufigen Regeln für anorganische Makromoleküle catena-Poly[(dimethylsilicium)-m-oxo] genannt werden. Der von der Weltgesundheitsorganisation (WHO) vergebene internationale Freiname für die Verbindung zur arzneilichen Verwendung lautet Dimeticon.

Produktklassen der Silikone

Silikonflüssigkeit und Silikonfett

Silikonflüssigkeiten sind klare, farblose, neutrale, geruchsfreie, hydrophobe Flüssigkeiten mit einer Molekülmasse von (162 bis 150.000) g/mol, einer Dichte von (0,76 bis 1,07) g/cm³ und Viskositäten von (0,6 bis 1.000.000) mPa·s. Silikonflüssigkeiten weisen eine niedrige Oberflächenspannung von 21,5 mN/m (bei 25 °C) oder weniger auf. Sie sind auch an der Luft dauerwärmebeständig bis ca. 180 °C. Ihr Stockpunkt liegt je nach Viskosität bei (−80 bis −40) °C. Silikonflüssigkeiten weisen zwischen −60 °C und bis 200 °C Schmiereigenschaften auf. Die Schmierfähigkeit ist geringer als die von Mineralölen und anderen Schmierstoffen. Sie neigen nicht zum Verharzen. Silikonflüssigkeiten sind löslich in Benzol, Toluol, Aliphaten und chlorierten Kohlenwasserstoffen. Sie sind wenig beständig gegen starke anorganische Säuren und Basen. Wie alle Silikone sind sie sehr gut gasdurchlässig.

Silikonflüssigkeiten werden für Entschäumerformulierungen (etwa als Additive in Dieselkraftstoffen[1]), als Hydraulikflüssigkeit, als Formtrennmittel, als Inhaltsstoff für spezielle Druckfarben, zum Hydrophobieren von Glas (z. B. in der Pharmazie), Keramik, Textilien, Leder usw., als Gleitmittel für die Kunststoffverarbeitung, Schmiermittel in Kunststoffgetrieben, Poliermittelzusatz für Autolacke, Leder und Möbel, zur Verhütung des Ausschwimmens von Pigmenten in pigmentierten Lacken, als Manometerflüssigkeit, Bestandteil von Metallputzmitteln, Sammler bei Flotationsprozessen usw. verwendet.

Im Fahrzeugbau werden Silikonflüssigkeiten höherer Viskosität als Fluide zur Drehmomentübertragung mit automatischem Drehzahlausgleich in Visco-Kupplungen als Achs- oder/und (in Verbindung mit einem) Zentraldifferential eingesetzt.

Silikonflüssigkeiten spielen eine wichtige Rolle als elektrische Isolierstoffe (Dielektrika), (z. B. in Transformatoren), als Diffusionspumpenöle, Heizflüssigkeiten und Dämpfungsmittel.

In Medizin und Kosmetik dienen Silikonflüssigkeiten als Bestandteil von Kosmetika, Hautschutzsalben, Salbengrundlagen, Implantaten, zur Frisurstabilisierung, als Fixateur für Duftstoffe u. a.

Weitere Verwendungen sind Massageöle sowie Gleitmittel und Behandlungsmittel für Kondome und Latexkleidung.

Durch Zugabe von Konsistenzreglern und Füllstoffen lassen sich aus den Silikonflüssigkeiten Silikonpasten bzw. Silikonfette herstellen. Silikonpasten finden als Schutz- und Dichtungspasten für empfindliche Metall- und Apparateteile Verwendung, Silikonfette als Schmiermittel bei tiefen, hohen bzw. stark schwankenden Temperaturen, solche auf der Basis von Polymethylphenylsiloxanen beispielsweise im Bereich von −70 °C bis 230 °C.

Silikonkautschuk und Silikonelastomere

Silikonkautschuke sind in den gummielastischen Zustand überführbare Massen, welche Poly(organo)siloxane enthalten, die für Vernetzungsreaktionen zugängliche Gruppen aufweisen. Als solche kommen vorwiegend Wasserstoffatome, Hydroxygruppen und Vinylgruppen in Frage, die sich an den Kettenenden befinden, aber auch in die Kette eingebaut sein können. Silikonkautschuke enthalten verstärkende Stoffe und Füllstoffe, deren Art und Menge das mechanische und chemische Verhalten der durch die Vernetzung entstehenden Silikonelastomere deutlich beeinflussen. Silikonkautschuke können mit geeigneten Pigmenten gefärbt werden.

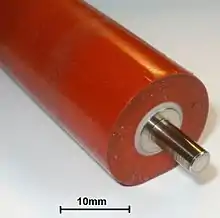

Man unterscheidet nach der notwendigen Vernetzungstemperatur zwischen kalt- (RTV) und heißvernetzenden (HTV) Silikonkautschuken (RTV = Raumtemperatur vernetzend, HTV = Hochtemperatur vernetzend).[2] HTV-Silikon-Kautschuke sind plastisch verformbare Materialien. Sie enthalten sehr oft organische Peroxide für die Vernetzung. Die daraus durch die Vernetzung bei hoher Temperatur hergestellten Elastomere sind wärmebeständige, zwischen −40 und 250 °C elastische Produkte, die z. B. als hochwertige Dichtungs-, Dämpfungs-, Elektroisolierbauteile, Kabelummantelungen und dergleichen verwendet werden.

Beschichtungen auf Silikonbasis dienen auch dazu, Nylonstoffe luftundurchlässig und UV-beständiger zu machen.

Ein anderer Vernetzungsmechanismus besteht in einer meist durch Edelmetallverbindungen katalysierten Addition von Si–H-Gruppen an siliciumgebundene Vinylgruppen, die beide in die Polymerketten bzw. an deren Ende eingebaut sind. Seit 1980 hat sich die darauf aufbauende Flüssigkautschuk-Technologie (LSR = Liquid Silicone Rubber) etabliert. Die Silikonkautschuk-Komponenten, die im Unterschied zu den oben beschriebenen HTV-Kautschuken eine niedrigere Viskosität aufweisen und somit pumpbar sind, werden mit geeigneten Misch- und Dosiermaschinen dosiert, gemischt und meistens in Spritzgießautomaten verarbeitet. Diese Technologie erlaubt durch die kurze Vernetzungsdauer der Kautschuke hohe Taktraten.

Eine sehr verbreitete Anwendung dieser Technologie ist die Fertigung der Mundteile aller Arten von Babysaugern (Schnuller). Elastische Backformen sind eine neuere Anwendung der hitzebeständigen Silikonelastomere.

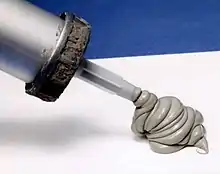

Bei den RTV-Silikonkautschuken lassen sich Ein- und Zweikomponentensysteme unterscheiden. Die erste Gruppe (RTV-1) vernetzt bei Raumtemperatur unter dem Einfluss von Luftfeuchtigkeit, wobei die Vernetzung durch Kondensation von SiOH-Gruppen unter Bildung von Si–O-Bindungen erfolgt. Die SiOH-Gruppen werden durch Hydrolyse von SiX-Gruppen einer intermediär aus einem Polymer mit endständigen OH-Gruppen und einem sogenannten Vernetzer R–SiX3 (Acetat: X = –O–CO–CH3, Amin: X = –NHR) entstehenden Spezies gebildet. Beim Aushärten spalten die bekannten Acetatsysteme Essigsäure, die Aminsysteme fischartig riechende aminische Verbindungen ab. Bei Zweikomponentenkautschuken (RTV-2) werden als Vernetzer z. B. Gemische aus Kieselsäureestern (z. B. Ethylsilicat) und zinnorganische Verbindungen verwendet, wobei als Vernetzungsreaktion die Bildung einer Si–O–Si-Brücke aus Si–OR und Si–OH durch Alkoholabspaltung erfolgt.

Eine verbreitete Verwendung von Silikonelastomeren findet sich im Baugewerbe als Dichtstoff zum Füllen von Fugen (siehe auch: Silikonfuge, Abschottungen). Dort werden sie aber auch zur Herstellung von Abform- und Vergussmassen und als Beschichtungsmassen für Gewebe verwendet.

Im Kunstguss wird Silikonkautschuk zur Herstellung einer Negativform für den späteren Abguss von Skulpturen und Reliefs verwendet. Es zeichnet sich durch die Abzeichnungsgenauigkeit von Oberflächendetails aus und ist beim Aushärten der gegossenen Form praktisch schrumpffrei. Im Rahmen der Rapid-Prototyping-Technologien werden Silikone zur Herstellung von Formen verwendet. In diesen Formen werden Prototypen oder Kleinserienteile gegossen.

In der Zahnmedizin sind additions- (A-Silikone) und kondensationsvernetzende (K-Silikone) bei der Herstellung von Präzisionsmodellen unerlässlich für die exakte Abformung der Zahnreihen und des Kiefers.

In der Orthopädietechnik werden Silikone zur Herstellung von Linern oder Protheseninnenschäften, aber auch für die Fertigung von Exoprothesen wie Brustprothesen genutzt.

Je nach Bestandteilen der Kautschukmischung werden folgende Abkürzungen verwendet:[3]

Silikonharz

Die gewöhnlich in der Technik verwendeten Silikonharze sind vernetzte Polymethylsiloxane oder Polymethylphenylsiloxane, deren Elastizität und Wärmebeständigkeit mit dem Gehalt an Phenylgruppen steigt. Reine Methylsilikonharze sind relativ spröde und mäßig wärmebeständig.

Die Dauerwärmebeständigkeit von Silikonharzen ist hoch (180 bis 200 °C), die günstigen dielektrischen Werte sind bis 300 °C weitgehend temperaturunabhängig. Ein Methylphenylsilikonharz kann 10.000 Stunden, ein Epoxid- oder Alkydharz dagegen nur wenige Stunden bei 200 °C beansprucht werden.

Silikonharze gelangen gewöhnlich in vorkondensierter Form in den Handel. Werden sie zu Lacken verarbeitet, löst man sie in organischen Lösungsmitteln.

Zum Teil werden sie auch mit organischen Harzen, wie z. B. Alkyd-, Epoxid-, Melamin-, Phenol- und Polyesterharzen, kombiniert, um Glanz, Oberflächenhärte, Deckvermögen, Pigmentverträglichkeit sowie Wärme- und Chemikalienbeständigkeit zu verbessern.

Als Silikonkombinationsharze bezeichnet man auch Copolymerisate aus niedermolekularen, hydroxyfunktionellen Silikonen mit Polyestern, Alkyd- und Acrylharzen, die zu sogenannter Silikonemaille, einer dekorativen, hitzebeständigen Beschichtung für Küchengeräte etc. verarbeitet werden.

Aus Polysiloxanen werden Siliconharz-Einbrennlacke hergestellt, die bei Temperaturen von etwa 250 °C ausgehärtet werden und als Bindemittel für Lackfarben und hitzebeständige Glasfaser-Dämmstoffe dienen. Als Lösungsmittel dienen unter anderem Toluol und Xylol. Aufgrund guter Isolationseigenschaften werden diese als Isolierlacke für elektrische Spulen sowie in der Keramikindustrie und als Einbrennharze zum Vergießen und Verkapseln elektronischer Bauelemente verwendet.

Vinyltrichlorsilicone und Vinyltriethoxysilicone dienen als Haftvermittler zwischen Glasfasern und organischen Harzen bei der Herstellung von glasfaserverstärkten Kunststoffen, da Silikone sowohl mit dem Glas als auch mit den organischen Harzen eine enge Bindung eingehen.

Alkalialkylsiliconate als Vorstufen der Siliconharze dienen als Bautenschutzmittel zum Imprägnieren von Ziegeln, Beton und Mauerwerk um Durchfeuchtung und Ausblühungen zu beschränken.[4]

Zur Erzeugung von Pressmassen und Laminaten werden Silikonharze mit geeigneten Füllstoffen wie Glasfasern, Quarzmehl, Glimmer usw., ggf. auch Farbpigmenten abgemischt.

Da Silikonharze generell mit Hilfe von Kondensationskatalysatoren und bei erhöhter Temperatur kondensiert (gehärtet) werden müssen, kann man sie den Einbrennharzen zuordnen. Bei Temperaturen zwischen 250 °C und 600 °C zersetzt sich das Silikonharz unter Bildung von Kieselsäure. Diese gibt ggf. mit den beigemischten Pigmenten (Zinn, Aluminium) einen beständigen, korrosionsschützenden Oberflächenfilm, z. B. zum Rostschutz bei Auspuffrohren.

Mit gelösten oder pulverförmigen Silikonharzen oder Silikonaten wie Natriummethylsilikonat [H3C–Si(OH)2ONa] werden Mauern wasserabweisend gemacht, ohne die Wasserdampfdurchlässigkeit herabzusetzen. Unter Einwirkung von Säuren (wie z. B. atmosphärischer Kohlensäure) bildet Natriummethylsilikonat ein vernetztes Silikon (und Natriumcarbonat).

Eine Spezialanwendung ist das Plastination genannte Konservierungsverfahren, wobei das Wasser in den Zellen von biologischen Objekten durch Silikonharz ersetzt wird, das anschließend mit einem „Gashärter“ ausgehärtet wird.

Weiterhin finden Silikonharze Einsatz als Additive in Entschäumern.

Fluorsilikone

Fluorsilikone sind temperatur- und oxidationsbeständige Silikone, bei denen die Methyl- durch Fluoralkylgruppen ersetzt sind. Die Fluorsilikone haben eine noch höhere Oxidations- u. Chemikalienbeständigkeit als die Silikone, sind unlöslich in Wasser, Kohlenwasserstoffen und Chlorkohlenwasserstoffen, beständig zwischen −60 und +290 °C, in Form von Ölen, Fetten, Pasten und dergleichen erhältlich. Sie werden vor allem als Schmiermittel für extreme Temperaturen, Entschäumer, Kompressorenöle, Hydrauliköle und Dämpfungsmedien verwendet.

Hochtransparente Silikone

Bei hochtransparenten Silikonen handelt es sich um einen Spezialtyp der Silikonelastomere, der vor allem im optischen Bereich Anwendung findet. Sie gehören zu den LSR (liquid silicone rubber) Materialien, die sich vor allem durch ihre geringe Viskosität, und damit verbunden die Möglichkeit das Silikon im Spritzguss zu verarbeiten, auszeichnen. Neben den Typen, die sich spritzgießen lassen, gibt es auch solche, die zum Verguss geeignet sind. Sie weisen nochmals eine niedrigere Viskosität auf.

Der größte Vorteil für die optischen Anwendungen bietet das Silikon hinsichtlich seines Beständigkeitsverhaltens. So bleibt es in einem weiten Temperaturbereich (−40 °C bis +150 °C) zum einen in seinem mechanischen Verhalten stabil, zum anderen aber auch in seinem optischen, d. h. im Vergleich zu anderen Kunststoffen weist das Silikon mit der Zeit keine Vergilbung auf. Gerade im optischen Anwendungsbereich muss eine Vergilbung unbedingt vermieden werden, da diese zu einer starken Funktionsbeeinträchtigung bis hin zum Funktionsausfall führt.

Ein weiterer Vorteil des Silikons gegenüber anderen Werkstoffen besteht in seiner Elastizität. Diese kann beispielsweise in Scheinwerfern ausgenutzt werden, um durch Verformung die Lichtleitung zu beeinflussen und somit unter anderem dynamisches Kurvenlicht zu erzeugen.

Des Weiteren sind optische Bauteile aus Silikon, aufgrund der geringeren Dichte, deutlich leichter als ihre Pendants aus Glas. Auch bietet Silikon fertigungstechnische Vorteile. Die Prozesse sind einfacher zu handhaben, man kann geringe Zykluszeiten realisieren und in sehr engen Toleranzen fertigen. Außerdem lassen sich durch das Fließverhalten des Materials sehr komplexe Geometrien abformen. Bei Spritzgießmaschinen für Silikon handelt es sich außerdem um Halbautomaten, sodass der Personalbedarf gering ausfällt. Ein Mitarbeiter kann somit mehrere Anlagen betreuen. Eine weitere Eigenschaft von Silikonen ist ihre elektrische Isolationsfähigkeit.

Hochtransparente Silikone werden für optische Anwendungen eingesetzt. Dabei können sie zum einen als schützende Schicht beispielsweise für LEDs dienen oder aber im 2-Komponenten-Spritzguss verarbeitet werden, um geometrisch komplexe und auf die Anwendung zugeschnittene Formteile fertigen zu können.

Dabei besteht die Möglichkeit, das Licht mittels der Formteile zu leiten, den Lichtstrahl zu formen oder eine optische Kopplung vorzunehmen.

Umwelt und Gesundheit

Silikone kommen in der Natur nicht vor. Laut Öko-Test sind Silikone schwer abbaubar, jedoch ungiftig.[5][6] Laut Umweltbundesamt bauen sich längerkettige Silikonöle (speziell Polydimethylsiloxane, kurz PDMS) in feuchten Sedimenten so langsam ab, dass sie auch nach Jahrzehnten als Marker für anthropogene Aktivitäten dienen können.[7] Der Abbau wird durch Tonminerale katalysiert und liefert das wasserlösliche Monomer Dimethylsilandiol, welches in der Atmosphäre photolytisch und im Boden biologisch durch Mikroben zu Siliciumdioxid und Kohlendioxid abgebaut wird.

Silikonnanofilamente

Im Jahr 2004 wurde von dem Chemiker Stefan Seeger eine neuartige supramolekulare Silikonstruktur entwickelt. Es handelt sich um Silikonnanofilamente, die aus der Gasphase oder organischen Lösungsmitteln auf Oberflächen entstehen, sofern geeignete Konzentrationen aus Trichlorsilanen und Wasser eingestellt sind. Diese Nanofilamente haben eine Dicke im Bereich von 10 bis 20 nm und eine Länge von 50 bis ca. 150 nm. Silikonnanofilamente verändern die Oberflächeneigenschaften vollständig. So besitzen diese Oberflächen superhydrophobe Eigenschaften und, sofern sie anschließend fluoriert werden, gleichzeitig superlipophobe Eigenschaften, d. h., sie sind gleichzeitig extrem wasser- und ölabweisend.

Einzelnachweise

- Matthias Petran: Exxon Chemical. (PDF) (Memento vom 27. August 2016 im Internet Archive) portal-schule-wirtschaft.de, abgerufen am 30. März 2014.

- Bezeichnungen nach ISO 1629, siehe Richard B. Simpson: Rubber Basics, S. 97, iSmithers Rapra Publishing, 2002.

- Bezeichnungen nach ISO 1629, siehe Richard B. Simpson: Rubber Basics, S. 96, iSmithers Rapra Publishing, 2002.

- Lexikoneintrag Lacke sowie Polysiloxane, Internetpräsenz der Zeitschrift Spektrum der Wissenschaft.

- Haarspülungen – Silikon Valley, Öko-Test, 2014.

- Christoph Rücker, Klaus Kümmerer: Environmental Chemistry of Organosiloxanes. In: Chemical Reviews. Band 115, Nr. 1, 14. Januar 2015, S. 466–524, doi:10.1021/cr500319v.

- Prüfung der Auswirkungen von in Antifouling-/Foul-Release-Produkten eingesetzten Siliconölen (Polydimethylsiloxanen) auf die marine Umwelt, Umweltbundesamt, 2007.

Literatur

- Reinhard Schliebs, Jürgen Ackermann: Chemie und Technologie der Silicone I. In: Chemie in unserer Zeit. Bd. 21, Nr. 4, 1987, S. 121–127, doi:10.1002/ciuz.19870210404.

- Jürgen Ackermann, Volker Damrath: Chemie und Technologie der Silicone II. Herstellung und Verwendung von Siliconpolymeren. In: Chemie in unserer Zeit. Bd. 23, Nr. 3, 1989, S. 86–99, doi:10.1002/ciuz.19890230304.