Gießharz

Ein Gießharz ist ein Kunstharz, das flüssig zum Endprodukt verarbeitet wird und als dieses oder dessen Bestandteil erstarrt. Das noch flüssige Harz wird in eine wiederverwendbare oder verlorene Form gegossen. Dabei entstehen entweder reine Gießharzkörper mit Freiformflächen oder es werden andere Teile mit eingeschlossen. Das Eingießen dient meist

- der Umhüllung und dem Schutz von Teilen gegen Eindringen von Feuchtigkeit, Staub, Fremdkörpern, Wasser usw.

- der elektrischen Isolation, d. h. der Erhöhung der Spannungsfestigkeit und dem Berührungsschutz.

- der Fixierung von Teilen untereinander, der Erhöhung der mechanischen Stabilität sowie der Vibrations- und Schockfestigkeit.

Die Erstarrung erfolgt im Gegensatz zu schmelzbaren Vergussmassen (Thermoplaste) durch eine chemische Vernetzungsreaktion und ist irreversibel (Duroplast).

Anwendungen

Typische Anwendungszwecke von Gießharzen sind:

- Verguss und Herstellung elektrotechnischer Bauteile (Transformatoren, Isolatoren, Kondensatoren, Halbleiter, Baugruppen)[1][2]

- Verguss von offenen Kontaktstellen bei Kabeln und Leitungen (Muffen, Erdkabelverzweigungen z. B. Energie- und Telefonleitungen), hier jedoch oft auch schmelzende Vergussmassen

- Abgüsse, z. B. beim Rapid Prototyping und bei der Gebäude- und Denkmal-Restaurierung

- Herstellung der für den Abguss notwendigen Formen durch Umhüllen mit Gießharz und Entfernen des Originalteiles nach dem Aushärten

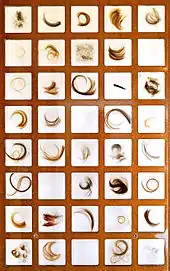

- Klarsichtverguss, z. B. aus ästhetischen Gründen, zur dauerhaften Erhaltung oder besseren Handhabbarkeit zerbrechlicher oder vergänglicher Objekte

- Kaltglasur (kratz- und witterungsbeständiger Oberflächenschutz, farblos oder gefärbt, glasurähnliche Oberflächen ohne Brennprozess für Bastelarbeiten)

- Modellbau (Nachbildung von Bächen, Flüssen, Seen u. Ä.)

Bestandteile

Harz und Härter

Diese beiden Bestandteile werden in einem bestimmten stöchiometrischen Verhältnis zu einer flüssigen Masse vermischt und reagieren dann zu einem Feststoff. Die Vernetzungsreaktion wird durch Wärme, Ultraviolettstrahlung oder auch Feuchtigkeit eingeleitet bzw. beschleunigt. Entsprechend der chemischen Beschaffenheit der Komponenten unterscheidet man z. B. zwischen:

- Polyesterharz

- Polyurethanharz (Polyurethane)

- Epoxidharz

- Silikonharz

- Vinylesterharz

- Phenolharz

- Acrylharz (PMMA)

Die meisten Harze und Härter sind im ungehärteten Zustand gesundheits- und umweltgefährdende Stoffe. Somit müssen besondere Schutzmaßnahmen gemäß Sicherheitsdatenblatt eingehalten werden.

Beschleuniger und Additive

Abhängig von der genauen chemischen Beschaffenheit können oder müssen Katalysatoren als Beschleuniger zugesetzt werden, um die Vernetzungsreaktion schneller ablaufen zu lassen. Weichmacher erhöhen die Elastizität des Gießharzes, Additive wie Entschäumer, Viskositätsmodifikatoren und Haftvermittler verbessern die End- und Verarbeitungseigenschaften. Diese Komponenten werden entweder separat vom Anwender zugesetzt oder sind bereits in Harz und Härter enthalten.

Füllstoffe und Farbe

Füllstoffe sind feinkörnige, meist mineralische Stoffe wie Quarzmehl, Sand, Kreide, Glas- oder Textilkurzfaser, die die mechanische Festigkeit erhöhen und das Schrumpfen beim Aushärten sowie den Ausdehnungskoeffizient des fertigen Formstoffes reduzieren. Im Weiteren verbilligen diese Zusätze das Gießharz häufig, verringern die Brandneigung und verbessern meist auch die Wärmeleitung. Diese Vorteile werden durch die schwierigere Verarbeitung erkauft, da die Viskosität des Harzes zunimmt und der Füllstoff sedimentieren kann. Bei der industriellen Verarbeitung in Gießanlagen führt der Füllstoff in der Regel zu höherem Anlagenverschleiß.

Pigmente sorgen für die gewünschte Farbgebung des Gießharzes.

Eigenschaften

Abhängig vom Anwendungszweck charakterisieren meist folgende Endeigenschaften das ausgehärtete Gießharz:

- mechanische Eigenschaften wie Festigkeit, Elastizität, Härte, Bruchzähigkeit

- thermische bzw. thermomechanische Eigenschaften wie Ausdehnungskoeffizient, Hitzebeständigkeit, Wärmeleitfähigkeit, Glasübergangstemperatur

- elektrische Eigenschaften wie Durchschlagfestigkeit, Isolationswiderstand, Permittivität, Kriechstromfestigkeit

- andere chemisch-physikalische Eigenschaften wie chemische Beständigkeit, Brandverhalten, Adhäsion, Transparenz bei Klarsichtharzen

- Materialpreis

Bei Gießharzen sind aber auch die Eigenschaften im flüssigen Zustand während der Verarbeitung und beim Aushärten wesentlich. Insbesondere sind dies:

- Viskosität: Weist der zu vergießende Körper oder die Form kleine Spalte und Öffnungen auf, so ist nur bei ausreichend niedriger Viskosität ein einwandfreier und blasenfreier Verguss möglich.

- Reaktivität: Die Reaktionsgeschwindigkeit der Vernetzungsreaktion bestimmt die Topfzeit, d. h. die Zeit, während der das mit Härter angesetzte Harz noch verarbeitungsfähig, also ausreichend niedrigviskos ist. Auch die Aushärtezeit bis zur Beendigung der Vernetzungsreaktion hängt davon ab.

- Giftigkeit der Ausgangsstoffe und Dämpfe während der Verarbeitung

Durch geeignete Auswahl und Mengenverhältnisse der Bestandteile (Rezeptur) kann ein Gießharz mit den für Anwendungszweck und Verarbeitungsprozess optimalen Eigenschaften formuliert werden. Aufgrund der Vielzahl der zur Verfügung stehenden Kunstharze und Füllstoffe ergibt sich so ein sehr breites Spektrum unterschiedlicher Gießharze. Es ist deshalb schwierig, pauschal Charakteristika zuzuordnen. So ist hochgefülltes Epoxidharz bei Raumtemperatur hart und spröde, während sich andererseits auf Silikonbasis weiche Elastomere herstellen lassen. Gießharze können auch bei hohen Temperaturen eingesetzt werden, mit Silikonharzen sind Gebrauchstemperaturen von 180 °C, kurzfristig auch bis 300 °C,[3] möglich. Alle Kunstharze sind elektrische Isolierstoffe, wobei durch geeignete Füllstoffe und Verarbeitungsverfahren aber auch elektrisch leitende Gießharze hergestellt werden können.[4] Kunstharze sind nach dem Aushärten oft sehr beständig gegenüber Umwelteinflüssen, weniger jedoch gegenüber organischen Flüssigkeiten. Sie sind nur teilweise physiologisch unbedenklich. Ein Recycling ist nur eingeschränkt möglich, die ökonomisch und ökologisch sinnvollste Nutzung von ausgehärteten Gießharzabfällen besteht in der Verwertung der hohen Verbrennungswärme beim Verfeuern.[5]

Die Viskosität wird primär vom Füllstoffgehalt bestimmt. Da ein hoher Füllgrad praktisch immer bessere Endeigenschaften bewirkt, wird er in der Regel so hoch gewählt, dass gerade noch eine ausreichend niedrige Fließfähigkeit gewährleistet ist. Über den Beschleunigeranteil lässt sich die Reaktionsgeschwindigkeit einstellen. Einerseits ermöglicht eine hohe Reaktivität eine kurze Aushärtezeit und damit eine rationelle Fertigung und kurze Formbelegungszeiten. Andererseits begrenzen die benötigte Topfzeit und auch der Aushärtevorgang (siehe unten) die Reaktionsgeschwindigkeit.

Verarbeitung

Dosieren, Mischen und Aufbereiten

Die verschiedenen Komponenten müssen zunächst gemäß der Rezeptur dosiert und vermischt werden. Das Mischungsverhältnis der organischen Komponenten Harz, Härter und Beschleuniger ist in der Regel vom Hersteller vorgegeben. Füllstoff und Farbe werden entweder vom Anwender zudosiert oder aber bei vorgefüllten Systemen ebenfalls vom Hersteller eingemischt, so dass nur noch zwei Komponenten vermengt werden müssen. Einkomponentenharze sind vorgemischte Harzsysteme, bei denen die Härtungsreaktion erst oberhalb einer Starttemperatur beginnt. Durch Lagerung unterhalb der Starttemperatur kann die Härtung viele Monate verzögert werden (ggf. gekühlte Lagerung). Hier entfällt das Dosieren und Mischen ganz.

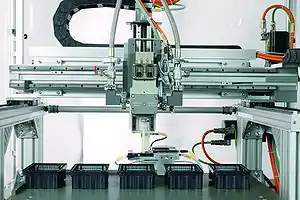

Die Arbeitsgänge erfolgen entweder manuell oder in industriellen Vergussanlagen mit unterschiedlichem Automatisierungsgrad. Zum Mischen sind dynamische Mischer wie Rührkessel und statische Mischer im Einsatz. Statische Mischer vermischen die Komponenten nur durch deren Fließbewegung und besitzen selbst keine bewegten Teile. Solche statischen Mischer sind oft Einweg-Mischrohre aus Kunststoff und müssen daher nicht gereinigt werden.

Die Einmischung des Füllstoffes erfordert besondere Sorgfalt, da hier die flüssigen Komponenten die große Oberfläche des feinkörnigen Feststoffes benetzen müssen.

Oft wird das Gießharzgemisch erhitzt, um so die Viskosität abzusenken. Für optimale Verarbeitungseigenschaften muss das Gießharz, meist durch Vakuum, entgast werden, um störende Luftblasen, gelöste Gase und Feuchte zu entfernen.

Verguss

Der eigentliche Verguss kann ebenfalls maschinell oder manuell erfolgen. Das Gießharz darf nicht zu schnell in die Form gegossen werden, da sich sonst die Gefahr von Lufteinschlüssen erhöht. Idealerweise wird die Form von unten her befüllt, so dass das Harz in der Form langsam aufsteigt und die Luft durch eine Öffnung oben entweicht. Das zu vergießende Teil, bzw. die Form muss vor dem Verguss gegebenenfalls auch auf Verarbeitungstemperatur gebracht werden. Bei Vakuumvergussanlagen wird die Form unter Vakuum (weniger als 10 mbar) mit Gießharz gefüllt. Entstehen beim Verguss Blasen, so herrscht in diesen der Restdruck des Vakuums. Nach dem Verguss wird die Form belüftet und der Atmosphärendruck drückt die Blasen zusammen. Hierdurch erhält man praktisch blasenfreie Vergüsse, die Füllung aller Zwischenräume und damit besonders gute elektrische Isolationseigenschaften, da so Teilentladungen vermieden werden. Die Gießmasse und der Gießling müssen ebenfalls zuvor unter Vakuum entgast und getrocknet werden.[1]

Aushärten

Die Härtung des Gießharzes erfolgt entweder selbständig (kalthärtendes Harz) oder durch Zufuhr von Wärme (warmhärtendes Harz), manchmal auch durch Ultraviolettstrahlung oder Feuchtigkeit. Dabei steigt zunächst die Viskosität kontinuierlich an, bis der Gelierpunkt erreicht ist und das Harz in den festen Zustand übergeht. Im gelierten, festen Harz schreitet die chemische Reaktion fort, bis das Polymernetzwerk vollständig ausgebildet ist und die Endeigenschaften erreicht sind. Infolge der Vernetzungsreaktion nimmt meist das Volumen des Gießharzes ab.[1][6] Dieses Schrumpfen muss bei großvolumigen Gießlingen durch Speiser wie beim Metallguss oder durch Nachgießen kompensiert werden, andernfalls besteht die Gefahr von äußeren Einzügen oder Lunkern.

Nach dem Gelieren kann der Schwund nicht mehr durch nachfließendes Material ausgeglichen werden. Die Folge sind Eigenspannungen im Gießharz und schlimmstenfalls Risse. Die Spannungen lassen sich durch einen möglichst gleichmäßigen, nicht zu schnell ablaufenden Aushärtevorgang minimieren. Dazu müssen Reaktivität und andere Einflussfaktoren wie die Wärmezufuhr entsprechend aufeinander abgestimmt werden.[1] Dies kann z. B. durch Härtungszyklen mit mehreren Temperaturstufen unterschiedlicher Dauer geschehen.

Beim automatischen Druckgelierverfahren (ADG) wird das Gießharz in der Form während des Aushärtens einem Überdruck von 2 bis 5 bar ausgesetzt. Dadurch wird ständig Material zur Schwundkompensation nachgepresst. Mit dem Verfahren lassen sich sehr kurze Aushärtezeiten von 5 bis 15 min erzielen, andererseits sind aufwändige und teure Formen notwendig. Es findet deswegen Anwendung in der industriellen Serienfertigung von beispielsweise elektrischen Isolatoren.[1]

Weiterhin erfolgt die Reaktion meist exotherm. Bei großen, kompakten Gießlingen kann das zu Problemen führen, wenn die Reaktionswärme aus Gießharzansammlungen nicht ausreichend abgeführt werden kann und die Temperatur im Gießling zunimmt. Dies erhöht wiederum die Reaktionsgeschwindigkeit und damit auch wieder die Exothermie. Die Vernetzungsreaktion darf also abhängig von der Größe des Gießlinges nicht zu schnell ablaufen, um eine übermäßige Reaktionswärmeentwicklung und damit eine unkontrollierte Beschleunigung der Härtung zu vermeiden.[1]

Einzelnachweise

- R. Stierli: Epoxid-Gieß- und Imprägnierharze für die Elektroindustrie. In: Wilbrand Woebcken (Hrsg.): Duroplaste (= Kunststoff-Handbuch. Band 10). 2. Auflage. Hanser, München/Wien 1988, ISBN 3-446-14418-8, S. 510–527.

- Günter Oertel (Hrsg.): Polyurethane (= Kunststoff-Handbuch. Band 7). 3. Auflage. Hanser, München/Wien 1993, ISBN 3-446-16263-1, S. 497–501.

- Erhard Hornbogen, Ewald Werner, Gunther Eggeler Werkstoffe. 10. Auflage. Springer Berlin/Heidelberg 2012, ISBN 978-3-642-22560-4, S. 435.

- Europäisches Patent EP1524253.

- Karl-Heinz Decker: Abfallverwertung und Entsorgung bei härtbaren Formmassen. In: Wilbrand Woebecken (Hrsg.): Duroplaste (= Kunststoff-Handbuch. Band 10). 2. Auflage. Hanser, München/Wien 1988, ISBN 3-446-14418-8, S. 153–157.

- Andreas Küchler: Hochspannungstechnik. 2. Auflage. Springer, Berlin/Heidelberg/New York 2004, ISBN 3-540-21411-9, S. 278.

Literatur

- Wilbrand Woebcken (Hrsg.): Duroplaste (= Kunststoff-Handbuch. Band 10). 2. Auflage. Hanser, München/Wien 1988, ISBN 3-446-14418-8

- Manfred Beyer: Epoxidharze in der Elektrotechnik (=Kontakt & Studium. Band 109). Expert Verlag, 1983, ISBN 3-885-08792-8

- Klaus-Peter Lührs: Einbetten in Kunstharz. Creartec, 2007

- Klaus-Peter Lührs: Formen selbst gemacht: Mit flüssigen Abformmassen vom Modell zum Replikat. 6. Auflage, Creartec, 2010, ISBN 978-3-939-90309-3

Weblinks

- Beispiele und Infos zu Gießharzobjekten der biologischen Präparatesammlung des Silverberg-Gymnasiums Bedburg

- Käfer eingießen für wissenschaftliche Zwecke