Metallisches Glas

Amorphe Metalle oder metallische Gläser sind – im Gegensatz zu üblichen Fenster-, Brillen- oder allgemeiner gesagt Silikatgläsern, die in der Regel isolierendes Verhalten zeigen – Metall- oder Metall-und-Nichtmetall-Legierungen, die auf atomarer Ebene keine kristalline, sondern eine amorphe Struktur aufweisen und trotzdem metallische Leitfähigkeit zeigen.[1] Die für Metalle sehr ungewöhnliche amorphe Atomanordnung hat eine einzigartige Kombination physikalischer Eigenschaften zur Folge: Metallische Gläser sind im Allgemeinen härter, korrosionsbeständiger und fester als gewöhnliche Metalle. Die für die meisten Metalle charakteristische Verformbarkeit fehlt jedoch gewöhnlich.

Man unterscheidet generell herkömmliche metallische Gläser, die nur als dünne Schichten oder Bänder hergestellt werden können, und die relativ neuen massiven metallischen Gläser. Letztere bilden eine der modernsten Materialklassen und sind Gegenstand intensiver Forschung in der Materialwissenschaft und Festkörperphysik. Aufgrund des noch sehr begrenzten Wissens und des hohen Preises sind sie bisher nur in Nischenanwendungen vertreten.

Aufbau und Herstellung

Gläser sind feste Materialien ohne Kristallstruktur. Das heißt, die Atome bilden kein Gitter, sondern sind auf den ersten Blick regellos angeordnet: Es besteht keine Fern-, sondern allenfalls eine Nahordnung, diese Struktur bezeichnet man als amorph.

Wie alle Gläser entstehen auch amorphe Metalle, indem die natürliche Kristallisation verhindert wird. Dies kann zum Beispiel durch rasches Abkühlen („Abschrecken“) der Schmelze geschehen, so dass den Atomen die Beweglichkeit geraubt wird, bevor sie die Kristallanordnung einnehmen können. Gerade dies ist jedoch bei Metallen besonders schwierig, da es aufgrund deren spezieller Bindungsmechanismen in den meisten Fällen unrealistisch hohe Abkühlraten erfordert. Bei Metallen, die nur aus einem Element bestehen, ist es sogar unmöglich, ein metallisches Glas herzustellen, da die Beweglichkeit der Atome bis zu tiefen Temperaturen so hoch ist, dass sie immer kristallisieren. Es sind nur Legierungen aus mindestens zwei Metallen bekannt, die amorphisierbar sind (z. B. AuIn2). Häufiger sind amorphe Legierungen aus nur einem Metall – z. B. Fe – und einem sogenannten Glasbildner – z. B. Bor oder Phosphor, etwa in der Zusammensetzung Fe4B. Technisch relevante amorphe Metalle sind bis heute sogar nur spezielle Legierungen (meist nahe am eutektischen Punkt) aus mehreren Elementen, für die die nötige Abkühlrate technisch erreichbar ist. Diese betrug für die ersten metallischen Gläser noch bis zu 106 K/s. (Zum Vergleich: bei Silikaten genügt eine Abkühlrate von etwa 0,1 K/s, um die Kristallisation zu unterbinden. Würde man ihre Schmelze jedoch langsam genug abkühlen lassen, so würden auch sie kristallisieren.)

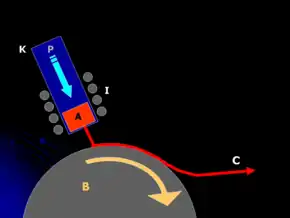

Die Wärmeleitfähigkeit setzt der schnellen Abkühlung eine physikalische Grenze: Egal wie schnell die Umgebungstemperatur gesenkt wird, die Wärme muss vom Inneren des Materials zur Außenfläche transportiert werden. Das bedeutet, dass abhängig von der erforderlichen Abkühlrate und der Wärmeleitfähigkeit nur eine bestimmte Probendicke erreicht werden kann. Eine Methode ist die rapide Abkühlung zwischen rotierenden Kupferwalzen (Schmelzschleudern). Das ist zwar einfach und preiswert, erlaubt jedoch nur die Herstellung dünner Bänder und Drähte.

Dünne amorphe Schichten und amorphe Bänder lassen sich auch durch chemische Gasphasenabscheidung oder Sputterdeposition gewinnen.

Erst seit einigen Jahren kennt man massive metallische Gläser (engl.: bulk metallic glasses), die Materialdicken von mehr als einem Millimeter (eine willkürlich gewählte Grenze) ermöglichen. Die Erwartungen an diese neue Materialklasse sind hoch, auch wenn diese Materialien bisher nur wenig verwendet werden. Sie bestehen in der Regel aus fünf oder mehr verschiedenen Elementen, wobei meist drei grundsätzlich verschiedene Atomgrößen vertreten sind. Die resultierenden Kristallstrukturen sind so komplex, dass bereits Abkühlraten von wenigen Kelvin pro Sekunde ausreichen, um die Kristallisation zu unterdrücken. Erreichbare Dicken liegen derzeit bei ein bis zwei Zentimetern, wobei nur Legierungen mit sehr teuren Bestandteilen (z. B. Zirconium, Yttrium oder Platin) 25 Millimeter erreichen. Diese Marke überbietet nur PdCuNiP, das seit 1997 einen Rekord von mehr als sieben Zentimetern hält. Da es zu einem Stoffmengenanteil von 40 Prozent aus Palladium besteht, ist der Preis allerdings sehr hoch.

Eigenschaften

Metallische Gläser zeigen u. a. die typische metallische Lichtreflexion und sind für den Laien nicht von gewöhnlichen Metallen zu unterscheiden. Die Oberfläche lässt sich besonders glatt polieren und verkratzt aufgrund der großen Härte auch nicht so leicht, daher lässt sich ein besonders schöner und dauerhafter Glanz erzielen.

Metallische Gläser sind

- härter als ihre kristallinen Gegenstücke und haben eine hohe Festigkeit. Geringe Verformungen (≈ 1 %) sind rein elastisch. Das heißt, die aufgenommene Energie geht nicht als Verformungsenergie verloren, sondern wird beim Zurückfedern des Materials wieder voll abgegeben (daher die Verwendung zum Beispiel in Golfschlägern). Die fehlende Duktilität macht sie jedoch auch spröde: Wenn das Material versagt, dann schlagartig und durch Zerbrechen, nicht durch Verbiegen wie bei einem Metall.

- Die Korrosionsbeständigkeit ist in der Regel höher als bei Metallen vergleichbarer chemischer Zusammensetzung. Dies liegt daran, dass Korrosion meist an Korngrenzen zwischen den Einzelkristalliten eines Metalls angreift, die es bei amorphen Materialien nicht gibt.

Es gibt magnetische und nichtmagnetische amorphe Metalle. Einige von ihnen sind (im Wesentlichen wegen des Fehlens von Kristallfehlern):

- die besten kommerziell verfügbaren weichmagnetischen Werkstoffe: Die amorphen Legierungen aus den Glas-Bildnern Bor, Silizium und Phosphor und den Metallen Eisen, Kobalt und/oder Nickel sind magnetisch, gewöhnlich (d. h. bei Nicht-Dominanz von Kobalt) weichmagnetisch, d. h. mit niedriger Koerzitivfeldstärke, und haben gleichzeitig

- einen hohen elektrischen Widerstand (gewöhnlich ist die Leitfähigkeit zwar metallisch, aber von derselben Größenordnung wie bei geschmolzenen Metallen eben über dem Schmelzpunkt). Dies führt zu niedrigen elektrischen Wirbelstrom-Verlusten, was die Materialien für Transformatoren interessant macht (siehe unten).

Herkömmliche Metalle ziehen sich typischerweise beim Erstarren schlagartig zusammen. Da die Erstarrung als Glas kein Phasenübergang erster Ordnung ist, findet dieser Volumensprung hier nicht statt. Wenn die Schmelze eines metallischen Glases eine Form ausfüllt, so behält sie diese beim Erstarren. Dies ist ein Verhalten, das man zum Beispiel von Polymeren kennt und das dort große Vorteile bei der Verarbeitung (z. B. Spritzguss) bietet. In diese Eigenschaft werden mithin die größten Hoffnungen für die zukünftige Bedeutung amorpher Metalle gesetzt.

Geschichte

Die frühe Geschichte der metallischen Gläser ist eng verknüpft mit der Grundlagenforschung zum Glaszustand an sich. Bereits in den 1950er Jahren sagte der amerikanische Physiker David Turnbull im Rahmen seiner wegweisenden Arbeiten zur Unterkühlung von Schmelzen voraus, dass im Prinzip jede Flüssigkeit in den Glaszustand gekühlt werden könnte, wenn nur ihre Viskosität schnell genug mit der Temperatur abnehmen würde. Metalle mit ihren für die Glasbildung besonders ungünstigen Eigenschaften galten als Prüfstein dieser Idee.

Das erste amorphe Metall wurde um 1960 von Paul Duwez (1907–1984) am California Institute of Technology hergestellt.[2] Er verwendete eine Legierung aus Gold und Silizium im Verhältnis 3:1, sehr nahe am eutektischen Punkt (19 % Silizium). Der Schmelzpunkt dieser Mischung liegt bei etwa 500 °C (zum Vergleich: reines Gold schmilzt bei 1063 °C, reines Silizium bei 1412 °C). Die Legierung bleibt also auch bei relativ niedrigen Temperaturen flüssig, was die Glasbildung begünstigt. Duwez kühlte seine Proben mit mehr als einer Million Kelvin pro Sekunde ab, erreichte aber nur Materialdicken von weniger als 50 Mikrometer.

1976 entwickelten H. Liebermann und C. Graham eine Technik, bei der mittels gekühlter Walzen schnell und billig lange Bänder aus amorphen Metallen hergestellt werden konnten. Dies führte 1980 zur Kommerzialisierung der ersten metallischen Gläser unter dem Handelsnamen Metglas (z. B. Metglas 2705M: 75–85 Gew.-% Cobalt, geringe Mengen Bor, Eisen, Molybdän, Nickel und Silizium). Ein sehr erfolgreiches System zur Diebstahlsicherung in Kaufhäusern nutzt Magnetstreifen aus diesem Material.

Aufgrund der aufwendigen Herstellung, der geringen erreichbaren Dicken und des hohen Preises waren metallische Gläser für Jahrzehnte ein zwar physikalisch hochinteressantes, aber eher akademisches Kuriosum. Dies änderte sich Anfang der 1990er Jahre schlagartig, als die ersten massiven metallischen Gläser auf der Basis von Palladium (sehr teuer) und Zirconium entdeckt wurden. Das erste massive metallische Glas überhaupt, bestehend aus Palladium, Nickel und Phosphor wurde 1982 von Lindsay Greer und David Turnbull hergestellt.[3] Die erste kommerzielle Legierung wurde von der Firma Liquidmetal Technologies unter dem Handelsnamen Vitreloy1 (Liquidmetal bestehend aus 41,2 % Zr, 13,8 % Ti, 12,5 % Cu, 10 % Ni, und 22,5 % Be) auf den Markt gebracht.

Die derzeit kommerziell verfügbaren massiven metallischen Gläser bestehen aus relativ teuren Elementen und sind, obwohl sie mittlerweile zahlreiche Anwendungen gefunden haben, immer noch auf teure Nischenprodukte beschränkt. Große Erwartungen werden daher auf die Mitte der 1990er Jahre entdeckten amorphen Legierungen auf Eisenbasis gerichtet. Um deren Potenzial gegenüber Laien zu unterstreichen, verwenden Forschergruppen gerne die Bezeichnung amorpher Stahl, was eine gedankliche Verbindung zu dem wohl erfolgreichsten Metall unserer Zeit herstellen soll. Tatsächlich bestehen diese Legierungen jedoch nur zu etwa 50 % aus Eisen. Um die Kristallisation zu unterbinden, müssen drei grundverschiedene Atomgrößen präsent sein. Neben den mittelgroßen Eisenatomen (meist auch je 5 bis 20 % Chrom und Mangan) enthalten die Legierungen signifikante Mengen atomar größerer Refraktärmetalle (meist 10 % bis 20 % Molybdän), sowie die atomar kleinen Elemente Kohlenstoff und Bor (zusammen meist mehr als 20 %). Die ersten amorphen Stähle wurden von Akihisa Inoue an der Universität Tōhoku in Japan entdeckt und erreichten Dicken von ein bis zwei Millimetern. Als Durchbruch gilt das Erreichen von mehr als zehn Millimetern, was im Jahr 2004 von zwei Forschungsgruppen am Oak Ridge National Laboratory in Tennessee und an der Universität von Virginia in Charlottesville, beide in den USA, erreicht wurde. Die betreffenden Legierungen enthalten zusätzlich 1 % bis 2 % Seltenerdmetalle, in der Regel Yttrium oder Erbium.[4] Es ist noch nicht abschließend geklärt, ob deren positiver Einfluss auf die Glasbildung an deren extremer Atomgröße liegt oder an ihrer hohen Sauerstoff-Affinität, durch die die Schmelze von störenden Sauerstoffatomen gereinigt wird.

Die aktuelle Forschung konzentriert sich auf das immer noch problematische Bruchverhalten amorpher Metalle. Wünschenswert wäre eine höhere plastische Verformbarkeit, so dass das Material bei hoher Belastung eher etwas nachgibt, statt gleich zu brechen. Während die Festkörperphysik versucht, grundlegende Fragen über die Bruchmechanismen zu klären, streben Materialwissenschaftler derzeit danach, diese Mechanismen zu unterbinden. Mögliche Ansätze sind das Einbetten von Fremdpartikeln (Kohlenstofffasern, Nanoröhrchen etc.) oder absichtliches Zulassen der Bildung kleiner Kristallite in der amorphen Phase. Das Ergebnis wäre ein Verbundwerkstoff, der die Vorzüge metallischer Gläser bietet, ohne unter den Nachteilen zu leiden.

Ein weiteres Problem ist, dass insbesondere die amorphen Stähle meist noch unter Laborbedingungen hergestellt werden müssen (zum Beispiel im Vakuum). Auch hier werden derzeit Fortschritte gemacht.

Anwendungen

Herkömmliche metallische Gläser, die relativ preiswert als dünne Bänder hergestellt werden können, werden aufgrund ihrer besonderen weichmagnetischen Eigenschaften seit den 1980er Jahren vorwiegend in folgenden Anwendungsgebieten der Elektrotechnik verwendet:

- als Kerne für Sensoren (Stromtransformator, FI-Schalter).

- als Kerne für Transformatoren mit besonders geringen Leerlaufverlusten.[5] Diese werden vor allem in den USA eingesetzt.

- in harmonischen und akustomagnetischen Warensicherungsetiketten.

Massive metallische Gläser besitzen eine einzigartige Kombination von Materialeigenschaften, sind jedoch relativ teuer. Ihre Anwendung finden sie daher überwiegend bei Luxusartikeln oder Hightech-Anwendungen (auch im militärischen Bereich), wo der hohe Preis eine untergeordnete Rolle spielt. Die kommerziell erhältlichen massiven metallischen Gläser stehen oft in Konkurrenz zu Titan. Pionier ist die Firma Liquidmetal Technologies, die hauptsächlich Zirconium-basierte Gläser anbietet. Weitere kommerzielle Anbieter von metallischen Massivgläsern sind YKK und Advanced Metal Technology.

- Luft- und Raumfahrt

- Da in diesen Bereichen aufgrund der generell hohen Kosten und der obersten Priorität von Sicherheit hohe Materialpreise keine Rolle spielen, werden metallische Gläser hier überall in Betracht gezogen, wo ihre besonderen Eigenschaften eine Rolle spielen könnten. Teile der Sonnenwindkollektoren der Genesis-Sonde bestanden aus amorphem Metall.

- Materialveredelung für industrielle Anwendungen

- Die Oberflächeneigenschaften herkömmlicher Materialien können durch Beschichtung mit amorphen Metallen härter, widerstandsfähiger und verschleißfester gemacht werden (kommerzielles Beispiel: Liquidmetal-Armacor Coating).

- Medizin

- Bereits erhältlich sind (insbesondere ophthalmologische) Skalpelle aus amorphem Metall, die wegen der großen Härte schärfer sind als solche aus Edelstahl und ihre Schärfe auch länger behalten. Aufgrund der Biokompatibilität, der hohen Festigkeit bei relativ geringem Gewicht und der Resistenz gegen Verschleiß wird über chirurgische Implantate nachgedacht.

- Militär

- Zahlreiche Entwicklungsprojekte, insbesondere des amerikanischen Verteidigungsministeriums, erproben die Verwendung von amorphen Metallen für verschiedene Anwendungen. So sollen Wolfram-basierte metallische Gläser wegen ihrer großen Härte und selbstschärfenden Verhaltens herkömmliche Wolframlegierungen und abgereichertes Uran in panzerbrechenden Wuchtgeschossen ersetzen. In der militärischen Luftfahrt sollen amorphe Metallbeschichtungen die Härte und Korrosionsbeständigkeit leichter Metalle wie Aluminium und Titan erhöhen.

- Schmuck

- Einige metallische Gläser bestehen aus Edelmetallen (z. B. Platin), sind aber deutlich härter als diese und verkratzen daher nicht. Außerdem lassen sich durch die speziellen Verarbeitungsmöglichkeiten Formen erzeugen, die mit herkömmlichen Metallen nur schwer realisierbar sind.

- Sport- und Freizeitartikel

- Golfschläger waren 1998 eines der ersten kommerziellen Produkte aus amorphem Metall und wurden im Rahmen groß angelegter Werbekampagnen (unter anderem mit dem PGA-Profigolfer Paul Azinger) von der Firma Liquidmetal zur Markteinführung des Materials genutzt. Golfschläger profitieren vor allem von der konkurrenzlosen Elastizität amorpher Metalle. In der Entwicklung (wenn auch teilweise noch nicht kommerzialisiert) sind Tennis- und Baseballschläger, Anglerausrüstung, Skier, Snowboards, Fahrräder und Sportgewehre.

- Unterhaltungselektronik

- Die glatte, schimmernde und kratzfeste Oberfläche von metallischen Gläsern hat zur Verwendung für die Gehäuse von exklusiven Mobiltelefonen, MP3-Playern und USB-Sticks geführt. Die hohe Festigkeit (besser als Titan) erlaubt dünnere Wandstärken, damit noch geringeres Gewicht und noch mehr Miniaturisierung. Die Verarbeitung im Spritzguss erlaubt mehr Freiheit im Design und billigere Verarbeitung als Edelstahl oder Titan, die geschmiedet werden müssen. Zierliche Handy-Scharniere, wo große Kräfte an kleinsten Bauteilen angreifen, profitieren von den überlegenen mechanischen Eigenschaften metallischer Gläser.

Hohe Erwartungen werden den amorphen Stählen entgegengebracht, sollten sie Marktreife erlangen. Im Gegensatz zu den bereits kommerzialisierten metallischen Gläsern wären die Materialkosten niedrig genug, um sie zu einem vollwertigen Strukturmaterial zu machen, das auch für größere Bauteile geeignet ist. Sollten die bestehenden technischen Probleme gelöst werden und amorphe Stähle Marktreife erlangen, würden sie vor allem in Konkurrenz zu Titan und Edelstahl treten und durch ihre höhere Korrosionsbeständigkeit und bessere Verarbeitbarkeit punkten.

Literatur

- Werner Schatt, Hartmut Worch, Horst Blumenauer: Werkstoffwissenschaft. 8. Auflage. Dt. Verl. für Grundstoffindustrie, Stuttgart 1996, ISBN 3-342-00675-7.

- Karl Nitzsche, Hans-Jürgen Ullrich, Jürgen Bauch: Funktionswerkstoffe der Elektrotechnik und Elektronik. 2. Auflage. Dt. Verl. für Grundstoffindustrie, Leipzig 1993, ISBN 3-342-00524-6.

- M. Barrico (Hrsg.): Advanced Engineering Materials. 9, Special Issue: Bulk Metallic Glasses, 2007, doi:10.1002/adem.200790013.

- A. I. Salimon, M. F. Ashby, Y. Bréchet, A. L. Greer: Bulk metallic glasses: What are they good for? In: Materials Science and Engineering A. 375–377, Nr. 1–2, 2004, S. 385–388, doi:10.1016/j.msea.2003.10.167.

- J. Schroers, N. Paton: Amorphous metal alloys form like plastics. In: Advanced Materials and Processes. 2006, S. 61–63.

- W. H. Wang; C. Dong; C. H. Shek: Bulk metallic glasses. In: Materials Science and Engineering R: Reports. 44, Nr. 2–3, 2004, S. 45–89, doi:10.1016/j.mser.2004.03.001.

- T. Hartmann, D. Nuetzel: New Amorphous Brazing Foils For Exhaust Gas Applications. In: Anatol Rabinkin (Hrsg.): Brazing and soldering: Proceedings of the 4th International Brazing an Soldering Conference, April 26–29, 2009, Orlando, Florida, USA. Miami, ISBN 978-0-87171-751-1, S. 110–117 (PDF).

- G. Herzer: Amorphous and nanocrystalline soft magnets. In: George C. Hadjipanayis (Hrsg.): Proceedings of the NATO Advanced Study Institute on Magnetic Hysteresis in Novel Materials, Mykonos, Greece, 1-12 July 1996. Band 338. Kluwer Academic Publishers, Dordrecht/Boston/London 1997, ISBN 0-7923-4604-1, S. 711–730 (PDF).

Weblinks

Einzelnachweise und Anmerkungen

- Nur wenn bei extrem starker „Amorphizität“ die typischen Energien der räumlichen Potentialfluktutionen sehr viel größer wären als die involvierten charakteristischen thermischen Anregungsenergien der metallischen Gläser – was nicht der Fall ist –, nur dann wäre infolge eines speziellen quantenmechanischen Effektes, der sog. Anderson-Lokalisierung, der elektronische Zustand des Systems nicht metallisch, sondern isolierend.

- Akihisa Inoue: Bulk Glassy Alloys: Historical Development and Current Research. In: Engineering. Band 1, Nr. 2, 2015, S. 185–191, doi:10.15302/j-eng-2015038.

- A. J. Drehman, A. L. Greer, D. Turnbull: Bulk formation of a metallic glass: Pd40Ni40P20. In: Applied Physics Letters. Band 41, 1982, S. 716–717, doi:10.1063/1.93645.

- Z. P. Lu, C. T. Liu, J. R. Thompson, W. D. Porter: Structural Amorphous Steels. In: Physical Review Letters. Band 92, Nr. 24, 2004, S. 245503, doi:10.1103/PhysRevLett.92.245503.

- V. R. Ramanan, M. Carlen, ABB, Distribution goes green PDF (Seite nicht mehr abrufbar, Suche in Webarchiven) Info: Der Link wurde automatisch als defekt markiert. Bitte prüfe den Link gemäß Anleitung und entferne dann diesen Hinweis.