Wellenlöten

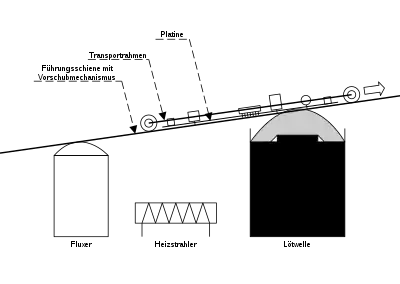

Wellenlöten oder Schwalllöten ist ein Lötverfahren, mit dem elektronische Baugruppen (Leiterplatten, Flachbaugruppen) halb- oder vollautomatisch nach dem Bestücken gelötet werden.

Verfahren

Flussmittelauftrag

Die Lötseite der Leiterplatte wird zunächst im Fluxer mit einem Flussmittel benetzt. Das kann durch Aufsprühen (Sprayfluxen) oder Aufschäumen (Schaumfluxen) geschehen. Sprühfluxer ermöglichen eine feinere Dosierung durch die Festlegung des Durchflussmassenstroms. Bei Sprühfluxern kann der Bereich des Flussmittelauftrages in x- und y-Richtung durch Anfangs- und Endpunkte festgelegt werden.

Eine Absaugung unterbindet einen Flussmitteldampfaustritt aus dem Fluxer.

Vorheizen

Danach wird die Leiterplatte mittels Konvektionsheizung (Verwirbelung der Wärme, wodurch praktisch überall, auch auf der Oberseite, die gleiche Temperatur anliegt), Wendelheizung oder Infrarot-Strahlern vorgeheizt. Das geschieht zum einen, um den Lösungsmittelanteil des Flussmittels zu verdampfen (sonst Blasenbildung beim Lötvorgang), die chemische Wirkung der Aktivatoren zu erhöhen und um einen Temperaturverzug der Baugruppe sowie Schädigung der Bauteile durch einen zu steilen Temperaturanstieg beim nachfolgenden Löten zu vermeiden. In der Regel wird eine Temperaturdifferenz von unter 120 °C gefordert. Das bedeutet, dass bei einer Löttemperatur von 250 °C die Platine auf mindestens 130 °C aufgewärmt worden sein muss.

Genaue Daten ergeben sich durch Temperaturprofile. Dabei werden an einer Musterplatine Temperaturfühler an relevanten Punkten angebracht und mit einem Messgerät aufgezeichnet. So erhält man Temperaturkurven für die Platinenober- und -unterseite sowie ausgewählte Bauteile.

Lötvorgang

Nun wird die Baugruppe über eine oder zwei Lotwellen gefahren. Die Lotwelle wird durch Pumpen von flüssigem Lot durch eine Öffnung erzeugt. Bei der Chipwelle erfolgt das durch einen Spalt, bei der Wörthmannwelle durch die Löcher einer Lochplatte, sonst entsteht die Lotwelle durch die Langlöcher einer Lochplatte.

Doppelwellensysteme (Chip- und Deltawelle) sind fast vollständig von der Wörthmannwelle (Einzelwellensystem) abgelöst worden.

Vorteile einer Einzelwelle:

- keine doppelte Temperaturbelastung und

- Vermeidung der trockenen Lötung der Baugruppe durch abgetragenes Flussmittel.

Vorteile der Wörthmannwelle:

- vollständige Benetzung von SMD-Pads,

- wenig Fehler bei der Benetzung durch Schatteneffekte,

- gute Lötung von schwierigen Fällen (SOT 23) und

- weniger Lötbrücken bei SMD-Pads.

Parameter

Die Löttemperatur liegt bei bleihaltigen Loten bei 250 °C, bei bleifreien Loten 10 bis 30 °C höher, bei 260 bis 280 °C.

Hintergrund: Vor allem bei der Mischbestückung einer Anlage wird mit 260 °C gearbeitet, da es immer noch sehr viele Bauteile gibt, die laut Datenblatt nur 260 °C vertragen. Auch wird von einigen Kunden der Systemdienstleister eine Lottemperatur von maximal 260 °C gefordert bzw. nur dafür eine Freigabe erteilt. Ab 260 °C steigt auch die Ablegierung überproportional an. Von Nachteil ist dann das relativ kleine Prozessfenster.

Die Lötzeit ist so zu wählen, dass die Erwärmung weder die Leiterplatte noch die wärmeempfindlichen Bauelemente schädigt. Die Lötzeit ist die Berührzeit des flüssigen Lotes pro Lötstelle. Die Richtzeiten betragen für einseitig kaschierte Leiterplatten weniger als eine Sekunde und bei zweiseitig kaschierten Leiterplatten nicht mehr als zwei Sekunden. Bei Mehrleiterplatten gelten individuelle Lötzeiten, 2 bis 3 Sekunden für die 3-Loch-Wörthmannwelle und 4 bis 6 Sekunden für 5-Loch-Wörthmannwelle. Nach DIN EN 61760-1: 1998 ist die maximale Zeit für eine oder auch zwei Wellen zusammen 10 Sekunden.

Die Eintauchtiefe der Leiterplatte wird so eingestellt, dass sie von der Welle nicht überspült werden kann.

Der Durchzugswinkel liegt zwischen 5 und 10°, wobei 7° am häufigsten verwendet wird (einige Lötanlagen haben einen nicht veränderbaren Lötwinkel von 7°). Die Neigung der Transportbahn zum Lotschwall richtet sich nach dem Verlauf der Stiftreihen der Bauelemente. Bei überwiegend in Längsrichtung zum Schwall – fließtechnisch günstig verlaufenden Leitern – ist der Durchzugswinkel flacher zu wählen als bei überwiegend quer liegenden Stiftreihen. Bei größeren zusammenhängenden Kupferflächen (Schirmflächen) auf der Lötseite ist flach zu fahren, weil sonst das Lot an den Flächen ungehindert an der Leiterplatte entlang aus dem Lotbehälter der Wellenlötanlage fließen kann. Die Einstellung des Durchzugswinkels bestimmt auch die Lotdicke an den Lötstellen. Je flacher der Durchzugswinkel verläuft, desto mehr Lot verbleibt auf den Lötstellen. Die Gefahr der Tropfen- und Brückenbildung steigt dabei. Je steiler der Durchzugswinkel, umso sparsamer ist die Lotablagerung.

Die Form der Welle ist anwendungsabhängig und für das Endergebnis von entscheidender Bedeutung. Heute gebräuchliche Wellenformen sind Chip-, Lambda- und Wörthmann-Wellen. Meist werden zwei Wellen (Chip- und Deltawelle) direkt hintereinander verwendet, um auch komplexeren Lötsituationen gerecht zu werden. So können SMD-Bauelemente auf der Leiterplatten-Unterseite und bedrahtete Bauelemente (THT) auf der Oberseite im gleichen Arbeitsschritt sicher auf der Platine verlötet werden. Bei Leiterplatten nur mit THT-Bauteilen wird in der Regel nur die Deltawelle benötigt. Mit der Wörthmannwelle können SMD- und THT-Bauteile gleichzeitig gelötet werden.

Kühlung

Nach dem Löten ist eine Kühlung der Baugruppe sinnvoll, um die thermische Belastung in Grenzen zu halten. Das geschieht über eine direkte Kühlung durch ein Kühlaggregat unmittelbar nach dem Lötbereich und/oder konventionelle Lüfter in der Senkstation oder einem Kühltunnel im Rücklaufband.

Anwendung

Das Wellenlöten findet vor allem Anwendung beim Löten von Leiterplatten, welche teilweise oder ausschließlich mit THT-Bauelementen bestückt werden. Bei einer größeren Anzahl von THT-Bauelementen oder Lötstellen ist es, verglichen mit dem Selektivlöten, meist wirtschaftlicher, da es meist weniger Zeit benötigt. Im Bereich der Leistungselektronik, bei der häufig sehr massereiche oder große Bauelemente gelötet werden müssen, ist das Wellenlöten häufig die einzig wirtschaftlich einsetzbare Löttechnik.

Von Bedeutung ist das Wellenlöten auch bei der Montage von SMD-Bauteilen auf der Platinenunterseite. Dabei müssen die einzelnen Bauelemente auf die Leiterplatte geklebt werden. Bei Bauelementen mit engem Pinabstand, wie integrierten Schaltungen, sind dabei neben einer bestimmten Orientierung in Bezug zu der Richtung der Lötwelle auch spezielle Kupferflächen (Pads) auf der Leitbahn nötig, um Kurzschlüsse durch den Wellenlötprozess zu vermeiden. Dazu dienen z. B. die in nebenstehender Abbildung dargestellten zwei pik-förmigen Lötflächen auf der linken Seite des ICs, welche das Lötzinn der Welle abstreifen. Die Richtung der Lötwelle kommt dabei vom rechten Bildrand.

Im Zuge der Miniaturisierung der Baugruppen wurde das Wellenlöten seit den späten 2000er Jahren in vielen Fällen durch das Reflow-Löten abgelöst, mit dem sich SMD-Bauelemente wirtschaftlicher montieren lassen. Auch entfallen dabei die in der Abbildung dargestellten speziellen Lötflächen auf der Leiterplatte.

Schutzgas

Heute findet das Wellenlöten in der Regel unter Schutzgas-Atmosphäre statt. Mit dem Einsatz von Stickstoff wird der nachteilige Einfluss des Sauerstoffs auf den Lötprozess vermieden. Im praktischen Einsatz können mit Tunnelanlagen Restsauerstoffwerte in der Größenordnung von rund 100 ppm erreicht werden.

Der Stickstoffeinsatz bietet die Möglichkeit, Kosten zu reduzieren und den Prozess sicherer zu gestalten. Insbesondere Nacharbeit und Reparaturen von Lötstellen können vermieden werden.

Weitere Vorteile durch den Einsatz von Stickstoff als Prozessgas sind:

- Verbesserte Lötverbindungen durch höhere Benetzungsgeschwindigkeiten

- Erheblich reduzierter Lotverbrauch durch Reduzierung der Zinn-Blei-Oxide (Krätze)

- Reduzierter Flussmittelverbrauch, milder aktivierte Flussmittel

- Sauberkeit der Flachbaugruppen

- Reduzierter Wartungsaufwand

- Umweltschonendes Löten

- Möglichkeit des Einsatzes bleifreier Lote

Der Stickstoff wird in den Lötbereich eingeblasen und durch die genaue Einstellung der Absaugung (am Anfang und Ende der Maschine) in diesem Bereich gehalten. Als guter Restsauerstoffgehalt gelten Werte von 25 bis 50 ppm. Unter 25 ppm kommt es zur Bildung von Zinnperlen im gesamten Lötbereich, ab 100 ppm (bleifrei) bildet sich Schlacke in und um die Lötdüsen, bei bleihaltigem Zinn erst ab 200 ppm. Damit die Lötqualität nicht beeinträchtigt wird, muss die Schlacke in regelmäßigen Abständen bei der Reinigung der Anlage entfernt werden. Ohne Stickstoffeinsatz kommt es zu einer extrem starken Bildung von Schlacke auf dem Lotbehälter.

Variationen

Selektivlöten

Eine immer mehr an Bedeutung gewinnende Variante des Wellenlötens stellt das selektive Wellenlöten dar. Dabei wird nicht die ganze Baugruppe, sondern nur ein kleiner Teil davon mittels einer „Miniatur-Welle“ gelötet. Der effektiv verlötete Bereich kann hier, abhängig von der Lötdüsenform, nur wenige Quadratmillimeter groß sein. Die Baugruppe wird mit einer Positioniereinrichtung genau über die Welle gebracht. Dazu muss jedes zu lötende Bauteil mit den genauen Werten der x- und y-Achse in das Lötprogramm eingegeben werden (z. B. bei einer Stiftleiste mit 10 Pins die Anfangskoordinate des ersten Pins und die Endkoordinate des letzten Pins). Der Klammerrahmen oder das Inlett mit der/den Baugruppe(n) wird zuerst über das Vorheizungsfeld gefahren und erwärmt. Der Flussmittelauftrag geschieht meist durch eine oder zwei sehr kleine Sprühdüsen, dabei werden nur die zu lötenden Pins/Pinreihen eingesprüht. Bei der Lötung wird der gleiche Weg wie beim Fluxen abgearbeitet, Pin für Pin je Bauteil. Einzelne Pins durch individuelles Anfahren, genannt Punktlöten. Mehrere Pins (Stecker, Stiftleisten) durch Absenken auf den ersten Pins und Fahren einer Bahn bis kurz nach dem letzten Pin. Passt nur eine Baugruppe in den Rahmen, wird mit einer Fluxer- und Lötdüse gearbeitet. Passen zwei oder ein Vielfaches von zwei in den Rahmen, kann mit zwei Fluxer- und Lötdüsen gearbeitet werden. In Selektivlötanlagen ist es auch leicht möglich, neben einem Tiegel mit bleihaltigem Zinn einen zweiten mit bleifreiem Zinn einzusetzen. Bei Wechsel eines Produkts zwischen den Tiegeln muss im Lötprogramm nur der Versatz oder die Position des zweiten Tiegels eingegeben werden. Das Selektivlöten findet Anwendung, wenn auf einer Leiterplatte bereits viele SMD-Bauelemente in einem Reflow-Prozess gelötet wurden und nur wenige THT-Bauelemente verlötet werden müssen. Ein zweiter thermischer Stress für die Leiterplatte und die darauf befindlichen Bauteile kann so vermieden werden. Ein weiteres Anwendungsgebiet ist das Einlöten von Bauteilen auf der Lötseite, nach dem Schwalllöten.

Das Selektivlöten nach dem Hub-/Tauchverfahren ist eine Variante, bei der ein produktspezifisches Mehrfachdüsen-Lötwerkzeug eingesetzt wird, dann werden alle dafür vorgesehenen Bauteile gleichzeitig gelötet, indem die Leiterplatte auf die angeordneten Düsen abgesenkt wird. Mehrere Miniaturwellen bilden hier ein Mehrfachwellensystem.

Das Selektivlötverfahren ist häufig das einzig mögliche Lötverfahren, wenn beidseitig bedrahtete Bauelemente gelötet werden müssen und das Wellenlöten mit der klassischen Welle auf der zweiten Seite der Baugruppe nicht mehr möglich ist. Gegenüber einer klassischen Wellenlötanlage nimmt die Selektivlötanlage meist deutlich weniger Platz in Anspruch. Die Selektivlöttechnologie ist besonders dann wirtschaftlich, wenn wenige Bauelemente oder wenige einzelne Pins gelötet werden müssen.

Reparaturlöten

Reparaturlötanlagen haben eine Miniaturwelle (je nach Bauart des Wellenformers von 10 cm × 3 cm bis 25 cm × 10 cm). Wird nach dem Schwalllöten festgestellt, dass Bauteile nicht auf der Leiterplatte aufliegen oder verkehrt herum eingelötet wurden, muss nachgearbeitet werden. Typische Anwendungen sind hier Bauelemente mit vielen Pins (Stecker, Stiftleisten, …) oder Bauelemente, die eine hohe Wärmeaufnahmekapazität besitzen und mit anderen Reparaturlötverfahren nicht oder nur unter erheblichem Aufwand ausgetauscht werden können. Beim Reparaturlöten wird im betroffenen Bereich der Baugruppe Flussmittel aufgetragen und die Baugruppe in das flüssige Löt des Reparaturschwallbads gegeben. Der Wärmeeintrag des flüssigen Lotes schmilzt das Lot der Bauelemente auf der Leiterplatte an, so dass das betroffene Bauelement entweder ausgerichtet oder herausgezogen werden kann. Beim Austausch eines Bauelements wird unmittelbar darauf ein neues Bauelement in die Leiterplatte gesetzt. Das flüssige Lot stellt die Lötverbindung zwischen dem Bauelement und der Leiterplatte her.

Literatur

- Reinard J. Klein Wassink: Weichlöten in der Elektronik. 2. Auflage. Eugen G. Leuze, Saulgau 1991, ISBN 3-87480-066-0.

- Wolfgang Scheel (Hrsg.): Baugruppentechnologie der Elektronik. Verlag Technik u. a., Berlin u. a. 1997, ISBN 3-341-01100-5.