Krupp-Rennverfahren

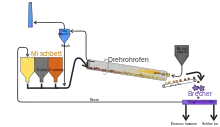

Das Krupp-Rennverfahren ist ein im Drehrohrofen durchgeführtes Eisenreduktionsverfahren, bei dem das Eisen in Form von kompakten kohlenstoffarmen Luppen gewonnen wird. Es dient der Verarbeitung saurer und Fe-armer Erze, die im Hochofen nicht verhüttet werden können.[1]

Entstehungsgeschichte

Das Krupp-Rennverfahren wurde Anfang der 1930er-Jahre von dem Metallurgen Friedrich Johannsen[2] in der Versuchsanlage der Fried. Krupp AG in Magdeburg-Buckau (Grusonwerk) entwickelt. Es stellt teilweise eine Übertragung der alten Rennarbeit auf den Drehrohrofen und damit in einen fortlaufenden Großbetrieb dar.[3]

Mit den Wörtern „Rennarbeit“ und „rennen“, die sich von zum „Rinnen bringen“ ableiten, werden Verfahren bezeichnet, bei denen das Eisen unmittelbar aus dem Erz als niedriggekohltes und daher schmiedbares Eisen gewonnen wird. Im Gegensatz zum Hochofenverfahren findet bei diesen Rennvorgängen keine Verflüssigung des reduzierten Eisens statt. Es werden vielmehr durch einen Schweißvorgang feste Eisenluppen erzeugt, die in einer meist nur halbflüssigen Schlacke eingelagert sind und erst im kalten Zustand von ihr getrennt werden.

Das Rennfeuer war jahrtausendelang das einzige Verfahren zur Eisengewinnung und wurde überall in fast gleicher Weise angewandt. Die ersten Rennöfen wurden schon 1500 v. Chr. gebaut. Es handelte sich um Lehmöfen, in die Holzkohle und Eisenerz schichtweise eingebracht wurden. Im Rennofen entstanden Temperaturen zwischen etwa 1200 und 1300 °C. Der Nachteil des Rennfeuerbetriebs bestand darin, dass er nur im Kleinbetrieb und mit Unterbrechungen durchgeführt werden konnte und trotz des hohen Brennstoffaufwands nur ein geringes Eisenausbringen aufwies: So wurde beim alten Rennfeuer nur eine Eisenausbringung in den Luppen von 30 bis 60 % gegenüber 90 bis 96 % im Krupp-Rennverfahren erreicht.

Der Regelbetrieb des Krupp-Rennverfahrens wurde 1935 in Essen-Borbeck aufgenommen.[4] Fast zeitgleich nahm die Rennanlage der Schlesischen Nickelwerke in Frankenstein, die 1915 in den Besitz der Fried. Krupp AG übergegangen waren, ihre Arbeit auf. Es folgte weltweit die Inbetriebnahme weiterer Werke:

Werke

| Anzahl Öfen | Ort | Erbauer | Innendurchmesser (m) | Länge (m) | Kapazität (tErz/Tag) | Produktionsbeginn | Produktionsende | Notizen |

|---|---|---|---|---|---|---|---|---|

| 1 | Hütten- und Bergwerke Rheinhausen | F. Krupp | 0,9 | 14 | 1 | Hüttenwerk Rheinhausen 1993 aufgegeben | Demonstrator | |

| 1 | Essen-Borbeck | F. Krupp | 3,6 | 50 | 275–300 | 1935 | 1945 | Demontage -> UdSSR |

| 2 | Frankenstein (Schlesien) | Schlesische Nickelwerke | 3,6 | 50 | 275–300 | 1935 & 1941 | Demontage -> UdSSR Verarbeitung von Garnierit | |

| 2 | Salzgitter-Watenstedt | F. Krupp | 4,2 | 70 | 2 × 500 | 1943–1945 | 1945 | Demontage 1950 |

| 1 | Königshof (Tschechoslowakei) | F. Krupp | 3,6 | 60 | 300–325 | 1943 | 1945 | |

| 1 | Salzgitter-Watenstedt | F. Krupp | 4,2 | 70 | 1 × 500 | Bei Kriegsende noch im Bau | 1945 | |

| 8 | Anshan (Mandschurei) | Shōwa Seitetsusho | 3,6 | 60 | 8 × 300 | 1939[6] | Erz mit 35–36 % Fe und 40–48 % SiO2 | |

| 4 | Seishin (Korea) | Mitsubishi Corporation | 3,6 | 60 | 4 × 300 | Erz mit 55–60 % Fe | ||

| 2 | Kuji (Japan) | Kawasaki-Werft | 3,6 | 60 | 2 × 300 | 1967[6] | Erz mit 34–35 % Fe und 5–8 % TiO2 | |

| 4 | Oeyama (Japan) | Nippon Yakin Kogyo | 3,6 | 70 | 500–600 | 1940–1942 | ||

| 1 | Avilés (Spanien) | 3,6 | 60 | 250–275 | 1954 | Erz mit 30–40 % Fe und 20–30 % SiO2 | ||

| 1 | Larymna (Griechenland) | Hellenic Company of Chemical Products & Fertilizers Ltd. | 4,2 | 90 | 400 | 1956 | Erz mit 35 % Fe und 1,5–1,75 % Ni | |

| 2 1 | Salzgitter-Watenstedt | Rennanlage Salzgitter-Ruhr GbR. | 4,2 4,6 | 95 110 | 2.000 | 1956–1957 | 1963[7] | Saures Erz mit 28 bis 34 % Fe |

| 6 | Essen-Borbeck | Rennanlage Rhein-Ruhr GbR. | 4,6 | 110 | 4.200 | 1959 | 1963[8] |

Beschreibung des Verfahrens

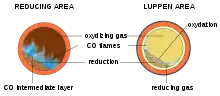

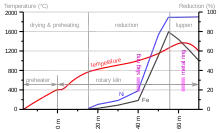

Die zur Verarbeitung kommenden eisenhaltigen Erze werden, soweit sie in stückiger Form angeliefert werden, auf etwa 10 mm zerkleinert und dann mit Reduktionsstoffen von etwa derselben Größe gemischt.[9] Als Reduktionsstoffe eignen sich vor allem geringwertige Brennstoffe wie Koksabrieb oder Anthrazitstaub. In der Regel werden etwa 90 % der Brennstoffe dem Erz beigemischt und etwa 10 % als Flammenbeheizung am Auslaufende des Ofens eingeführt. Die Mischung aus Erz und Brennstoff wird dem schwach geneigten Drehrohrofen aufgegeben und durchläuft diesen bei Temperaturen von 600 bis 1100 Grad Celsius in bis zu 12 Stunden. Der Austrag des Ofens besteht aus einer halbweichen Schlacke mit eingebetteten Luppen, die in einer Größe bis etwa 200 mm anfallen.[10] Der durch Luft oder Wasser abgekühlte Austrag wird in einer Zerkleinerungsanlage vermahlen. Die Luppen werden dabei, ohne selbst zerkleinert zu werden, von der äußerlich anhaftenden Schlacke befreit, die auf etwa 1 mm fein gemahlen wird. Während die Ausseigerung der Schlacke beim alten Rennfeuer durch Handarbeit gefördert werden musste, unterstützt beim Krupp-Rennverfahren die Drehbewegung des Ofens durch das ständige Wälzen der halbweichen Beschickung die Trennung der Schlacke von den Luppen und die Bildung großer Luppen. Das gesamte Korn über 1 mm stellt das Luppenerzeugnis dar, während das Korn unter 1 mm aus Schlacke und kleinsten Luppen besteht. Aus diesem Unterkorn werden durch Magnetscheidung eine Endschlacke und als Mittelprodukt ein magnetisches Konzentrat hergestellt. Die so erzeugten Luppen sind als Rohstoff für die Stahlgewinnung besonders geeignet, die feinkörnige Schlacke eignet sich hauptsächlich als Unterlage für den Straßenbau, das Mittelprodukt wird zum Ofen zurückgeleitet.

Praktikabilität und Wirtschaftlichkeit

Als Desiderat der deutschen Stahlindustrie erwies sich in unmittelbarer Vor- und Nachkriegszeit die langfristige Sicherung des Nachschubs von eisenhaltigen Rohstoffen. Die deutschen Erze reichten für die heimische Stahlerzeugung bei weitem nicht aus. Außerdem hatten sie im Vergleich zu hochwertigen Auslandserzen nur einen geringen Eisengehalt. Neben Erz wurde für die Stahlerzeugung Schrott verwendet. Schrott war aber ein äußerst konjunkturempfindliches Gut und ständigen Spekulationen unterworfen. Da die Schrottversorgung – so die damalige Einschätzung – bei anziehender Stahlproduktion zum ernsten Engpass werden würde, suchten die Hüttenwerke an der Ruhr nach einem „Schrottersatz“[11]

Die Lösung wurde in der Entwicklung des Krupp-Rennverfahrens gesehen, das schon wenige Jahre nach der im Rahmen der Reparationszahlungen durchgeführten Demontage deutscher Anlagen zu erneuter – auch internationaler – Bedeutung gelangte.[12] Im Jahr 1956 wurde in Salzgitter-Watenstedt die Rennanlage Salzgitter-Ruhr GbR in Betrieb genommen, 1959 folgte in Essen-Borbeck die Rennanlage Rhein-Ruhr GbR. Beide Werke konnten die eisenarmen Erze aus den Erzlagerstätten des Raums Salzgitter aufbereiten.[13] Doch der Markt schlug unversehens um. Denn die schwedischen Grubenbesitzer hatten mittlerweile ihre Kapazitäten erheblich vergrößert und boten seit 1958 ihr höherwertiges Erz zu immer niedrigeren Preisen an. Als darüber hinaus im Sommer 1961 die Stahlkonjunktur einbrach, kamen die sieben größten Eisenhütten des Reviers im Jahr 1962 überein, von Beginn des Jahres 1963 an kein Erz mehr aus Salzgitter zu beziehen und nur noch Auslandserze zu verhütten. Auch ihre westlichen Montan-Partner hatten bereits beschlossen, keine Salzgitter-Erze mehr zu verwenden. Damit war auch das Aus für die Rennanlagen in Salzgitter-Watenstedt und Essen-Borbeck besiegelt. Sie wurden 1963 stillgelegt und danach abgebaut.[7]

Das Krupp-Rennverfahren wurde zum Krupp-Eisenschwamm-Verfahren für die Verwendung eisenreicher Erze weiterentwickelt. Auch das SL/RN-Verfahren ist eine Weiterentwicklung des Krupp-Rennverfahrens. Es ist nach den Firmen Stelco, Lurgi, Republic Steel und National Lead benannt und arbeitet ebenfalls mit Drehrohröfen zur Erzeugung von Eisenschwamm.[14]

Literatur

- Jürgen Ruge: Technologie der Werkstoffe: Herstellung, Verarbeitung, Einsatz; mit 68 Tabellen. Vieweg, Wiesbaden 2007, ISBN 978-3-8348-0286-6.

- Eintrag zu Krupp-Renn-Verfahren. In: Römpp Online. Georg Thieme Verlag, abgerufen am 17. November 2014.

Einzelnachweise

- Friedrich Johannsen, Das Krupp-Rennverfahren, in: Stahl und Eisen. Zeitschrift für das deutsche Eisenhüttenwesen, 54. Jahrgang, Heft 38 (1934), S. 974, 976

- Zur Biographie vgl. Marc Zirlewagen, Biographisches Lexikon der Vereine Deutscher Studenten, Band I, Norderstedt 2014, S. 381.

- Johannsen, op. cit., S. 969

- Felix Sykorra, Damals bei Krupp an der Bottroper Straße, in: Borbecker Nachrichten / Essen vom 2. November 1979 und 9. November 1979

- Communauté Européenne du Charbon et de l'Acier (Hrsg.): Procédé de réduction directe des minerais de fer. 1958, S. 130 (PDF).

- Akira Kudō: Japanese-German business relations cooperation and rivalry in the inter-war period. Routledge, 1998, ISBN 0-203-01851-6, S. 93 ff.

- Gesang der Erzengel. In: Der Spiegel. Nr. 29, 1962, S. 31–32 (online – 18. Juli 1962).

- Borbecker Nachrichten / Essen vom 8. Februar 1963

- Johannsen, op. cit., S. 969

- Johannsen, op. cit., S. 970

- DIE ZEIT, Nr. 46 vom 13. November 1958

- Hamburger Abendblatt vom 4. Juni 1957

- DIE ZEIT Nr. 23 vom 6. Juni 1957

- Hermann Schenck, Werner Wenzel, Heinrich Gudenau: Reduktion von Eisenerzen mit Öl und Erdgas. Westdeutscher Verlag, Opladen 1972, ISBN 978-3-531-02228-4, S. 12.