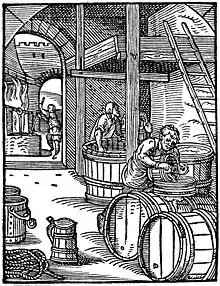

Bierbrauen

Bierbrauen ist ein lebensmitteltechnischer Prozess zur Herstellung von Bier. Er findet normalerweise in einer Brauerei statt und wird von Brauern durchgeführt.

Grundverfahren

Überblick

Das heute in Europa am häufigsten praktizierte Grundverfahren besteht in Folgendem:

Aus Getreide (meist Braugerste) wird Braumalz hergestellt. Das Mälzen dient hauptsächlich der Gewinnung von Enzymen.[1] Der eigentliche Brauprozess beginnt mit dem Maischen – einem Fermentationsprozess. Dabei wird das geschrotete Braumalz mit Wasser vermischt. Die so entstandene Maische wird unter ständigem Rühren erhitzt. Das Maischen dient dazu, wasserunlösliche Stoffe des Malzes, insbesondere Stärke, durch die Wirkung der Malzenzyme in wasserlösliche Stoffe umzuwandeln, insbesondere Maltose.[2] Daraufhin wird die Maische im Läuterbottich geläutert: Der Malztreber wird aus der Würze (so nennt man den flüssigen, vergärbaren Teil der Maische) entfernt. Durch Nachgüsse mit heißem Wasser wird noch im Treber enthaltene Würze daraus herausgespült und mit der vorher gewonnenen Würze vereinigt. Das Ganze wird als sog. Vorderwürze anschließend in der Kochpfanne mit Hopfen gekocht. Dieser Sud wird aus der Pfanne in einen Whirlpool oder durch einen Filter gepumpt, um das geronnene Eiweiß und andere Schwebstoffe von der Ausschlagwürze zu trennen. Diesen Vorgang nennt man Ausschlagen. Zuletzt wird die Flüssigkeit, Anstellwürze genannt, in einem Kühler auf die optimale Gärtemperatur abgekühlt und je nach Biersorte wird eine Kultur der passenden Hefe zugesetzt. Obergärige Hefesorten vergären bei Temperaturen zwischen 18 °C und 24 °C, untergärige bei 8 °C bis 14 °C. Bei der alkoholischen Gärung werden die in der Würze gelösten Zucker zu Ethanol und Kohlenstoffdioxid. Kohlenstoffdioxid entweicht zum Teil als Gas, teils bleibt es im fertigen Bier unter Druck als Kohlensäure gebunden. Nach der Hauptgärung, die etwa eine Woche dauert, muss das Jungbier noch etwa vier bis sechs Wochen nachgären und lagern. Das so gereifte Bier wird nochmals gefiltert und schließlich in Flaschen, Fässer oder Dosen abgefüllt.

Keimung und Grünmalz

Beim Mälzen werden in der Mälzerei Gerste (oder für Weizenmalz Weizen, als Zutat für Weizenbier mindestens 50 %) unter Zugabe von Wasser zum Keimen gebracht. Beim Keimprozess wird das zur Stärkespaltung notwendige Enzym Amylase im Korn gebildet und angereichert. Nach der etwa sechs- bis achtwöchigen Keimruhe, bei der das Keimgut seine volle Keimfähigkeit ausbildet, wird es in Weichgefäßen etwa zwei Tage lang eingeweicht. Dabei erhöht sich der Wassergehalt auf etwa 45 % und leere Schalen sowie tote Körner werden aufgeschwemmt. Diese Schwimmgerste wird abgeschöpft. Nach der Weiche kommt das Korn in den Keimkasten. Unter genau eingestellter Temperatur und Frischluftzufuhr beginnt jetzt die Keimung, die sich in verschiedene Phasen unterteilt.

- Phase 1: Am ersten Keimtag durchbricht der Wurzelkeim das Korn. Das Keimgut heißt jetzt in der Fachsprache Brechhaufen.

- Phase 2: Nach drei Tagen teilt sich die Wurzel. Das Keimgut heißt jetzt Gabelhaufen.

- Phase 3: Etwa am fünften Tag sind die Wurzeln der einzelnen Körner so weit gewachsen, dass sie ineinander greifen. Das Keimgut heißt jetzt Greifhaufen.

Mit dem fünften Tag ist die Keimung abgeschlossen. Das Ergebnis der Keimung wird Grünmalz genannt.

Darren

Beim Darren wird der Keimvorgang durch Erhitzen des Grünmalzes auf 85 bis 100 °C beendet, das Malz trocknet. Das Darren gliedert sich in die zwei Teile Schwelken und Abdarren. Beim Schwelken erfolgt weitgehend die Festlegung der späteren Farbe des fertigen Malzes, da in Abhängigkeit vom Wassergehalt des Darrgutes vermehrt Ausgangsprodukte für die beim späteren Abdarren ablaufenden Maillard-Reaktionen gebildet werden. Je höher die Darrgutfeuchte beim Schwelken ist, desto dunkler wird das spätere Darrmalz ausfallen. Im zweiten Teilprozess, dem Abdarren, wird der gewünschte Trocknungsgrad des fertigen Malzes eingestellt. Durch das Erhitzen werden die Malzenzyme inaktiviert. Die Inaktivierung verläuft bei geringeren Feuchtegraden schonender.

Das Ergebnis dieser Vorgänge ist das Malz. Dessen Eigenschaften beeinflussen den Geschmack des später gebrauten Biers wesentlich: Je nach verarbeiteter Getreidesorte, Dauer und Temperatur der Keimung, Wassergehalt vor dem Abdarren sowie Dauer und Temperatur des Abdarrens entstehen ganz verschiedene Malzsorten. So ergibt zum Beispiel durch sehr hohe Temperaturen beim Abdarren teilweise karamellisiertes oder verkohltes Malz dunkles, sehr aromareiches Bier mit karamelligem oder rauchigem Geschmack.

Schrotmühle

Das Malz wird mit einer Schrotmühle zerkleinert (geschrotet), um die spätere Lösung der darin enthaltenen Stoffe im Brauwasser zu erleichtern. Dabei kommt es darauf an, dass die Spelzen erhalten bleiben. Sie dienen als Filterschicht während des Läutervorgangs. Der Rest des Malzes sollte in Grieße und Mehle zerkleinert werden. Unterschieden wird zwischen Schrotmühlen mit zwei Walzen, vier Walzen oder sechs Walzen sowie mit oder ohne Siebung. Weiterhin kann zur Verbesserung des Spelzenvolumens eine Konditionierschnecke mit Abstehbehälter über der Schrotmühle installiert werden.

Hammermühle

In einer Hammermühle wird das Malz komplett zertrümmert. Das durch das „Zerhämmern“ entstandene Schrot ist in seiner Zusammensetzung wesentlich feiner als das in einer Schrotmühle geschrotete, da die Spelzen „zertrümmert“ werden. Da die natürliche Filterdecke der Spelzen nicht mehr vorhanden ist, kommt beim Läutern überwiegend ein Maischefilter zum Einsatz.

Maischen

Maischen ist das Lösen von Malzinhaltsstoffen in Wasser durch enzymatische, physikalische und chemische Vorgänge. Die dabei relevanten Malzinhaltsstoffe sind Stärke, Eiweiße und Zellwandsubstanzen. Das geschrotete Malz wird nach dem Vormaischen in einem Maischbottich mit heißem Wasser vermischt – das Einmaischen. Zumeist wird bei ca. 30 °C eingemaischt. Die so entstandene Maische wird unter stetigem Umrühren auf Temperaturen um 45 °C gebracht und zunächst gehalten; zum Umrühren wurde früher die Maischkrücke verwendet. Bei dieser sogenannten Eiweißrast wird Eiweiß in Aminosäuren zerlegt. Anschließend wird die Temperatur im Maischbottich schrittweise auf knapp über 70 °C erhöht. Währenddessen sorgt das im Malz enthaltene Enzym Amylase dafür, dass aus der Getreidestärke vergärbarer Malzzucker (Maltose) und nicht vergärbare Dextrine entstehen (Amylaserast). Über 78 °C darf nicht erhitzt werden, weil dabei die wertvollen Enzyme denaturiert würden.

Bei diesem Produktionsschritt wird der Geschmack des späteren Biers stark beeinflusst. Die Wahl des Brauwassers entscheidet über den Mineralstoff- und Salzgehalt des Biers. So ist weiches, kalkarmes Brauwasser besser geeignet für herbe Biere wie Pilsener. Werden beim Erhitzen der Maische von 45 °C auf knapp über 70 °C eine oder mehrere Rasten eingelegt (das sind Zeiträume, in denen die Temperatur nicht weiter erhöht, sondern auf einer Stufe zwischen 45 °C und 70 °C eine Zeit lang konstant gehalten wird), wird die in der Maische enthaltene Stärke enzymatisch in Zucker umgewandelt. Rasten um 65 °C (Maltoserast) produziert vermehrt Maltose, die im nachfolgenden Gärprozess zu Ethanol abgebaut wird. Rasten um 70 °C fördert dagegen die Bildung von nicht vergärbaren Dextrinen, die in vollmundigeren Biersorten erwünscht sind.[3] Der Maischprozess ist also ausschlaggebend für die später entstehende Biersorte und dauert zwei bis vier Stunden.

Prinzipiell wird beim Maischen zwischen Infusionsverfahren (der gesamte Inhalt des Sudkessels wird erhitzt) und Dekoktionsverfahren unterschieden.[4] Während in vielen modernen Brauereien ein mehrstufiges Infusionsverfahren zum Einsatz kommt, wird in britischen Brauereien oftmals noch eine einstufige Infusion in einem Temperaturbereich verwendet, bei der die verschiedenen Amylasen gleichzeitig wirken können. Die oftmals relativ dicke Maische verzuckert vergleichsweise schnell.[5]

Bei der zweiten Methode werden aus dem Maischebottich genannten Behälter Teilmaischen in eine Maischepfanne gezogen und dort gekocht, dadurch kommt es zum thermischen Aufschluss der Stärkemoleküle. Anschließend wird die Teilmaische zurückgepumpt und erhöht so die Temperatur im Maischebottich zur nächsten Rast. Dieses Verfahren gilt in Deutschland und insbesondere in Bayern als das ursprüngliche. Als die Pfannen im Sudhaus noch direkt befeuert wurden, war ein genaues Einstellen der Temperatur nicht möglich, oftmals auch, weil Thermometer noch nicht erfunden oder noch nicht im Einsatz waren.[6]

Bei der Dekoktionsmaische wird das Messen der Temperatur durch das Messen von Volumen von Teilmaischen unter Annahme einer ungefähren Anfangstemperatur ersetzt. Auch wenn die genaue Temperatur nicht bekannt ist, so bleibt die Temperatur auf den verschiedenen Stufen in einem relativ begrenzten Bereich, solange die Volumenmessung exakt genug bleibt. Bei der klassischen Dreifach-Dekoktion wird üblicherweise mit drei Teilmaischen von einem Drittel des Gesamtvolumens gearbeitet, wobei die ersten zwei Teilmaischen Dickmaischen sind (d. h. hauptsächlich aus Malz und nur relativ wenig Flüssigkeit bestehen), und die letzte Teilmaische, die „Lautermaische“, eine Dünnmaische, die nur noch dazu dient, Enzyme in der Maische zu inaktivieren und die Maischetemperatur zu erhöhen. Wird nach diesem Schema vorgangen, so wird bei einem breiten Ausgangstemperaturbereich von 20 bis 35 °C die Maischetemperatur nach der ersten Dekoktion eine Temperatur von 45 bis 55 °C, nach der zweiten Dekoktion eine Temperatur von 62 bis 68 °C und nach der dritten Dekoktion eine Temperatur 73 bis 77 °C erreichen. In diesen Temperaturbereichen wirken jeweils die Enzyme Proteinase bzw. Peptidase, Beta-Amylase und Alpha-Amylase nahe ihrem jeweiligen Optimum.[7]

Iodprobe

Das Maischen ist beendet, wenn die Stärke vollständig in Malzzucker gespalten ist. Um das zu erkennen, wird die Iodprobe durchgeführt. Iod ist ein Indikator für Stärke: Eine Probe des Maische-Ansatzes verfärbt sich mit Iod bei Anwesenheit von Stärke dunkelblau. Verfärbt sie sich nicht, so ist die Stärke vollständig vermaischt (zu Malzzucker umgesetzt). Zur Probe werden der heißen Maische einige Tropfen entnommen und mit Iodlösung versetzt. Da die Maischeflüssigkeit bräunlich ist, wird zum besseren Erkennen einer Blaufärbung auf einem weißen Teller beprobt. Verfärbt sich die Probe mit Iod blau, so ist die Maischung noch nicht beendet und es ist weitere Zeit nötig, damit die Enzyme die restliche Stärke in Malzzucker umwandeln. Bleibt die Probe gelblich-bräunlich ist die Stärke vollständig vermaischt und das Läutern kann beginnen.

Läutern

Das Malz kann von der Bierwürze, also der Flüssigkeit, die während des Maischvorgangs entsteht, getrennt werden. Der heiße Sud wird in einen Läuterbottich umgefüllt. Die „selbstfiltrierende“ Eigenschaft der Maische besteht darin, dass durch nach unten sinkende Malzreste (in erster Linie die Spelzen der Getreidekörner) eine Art Malzkuchen am Boden des Läuterbottichs entsteht, welcher als Filterschicht dient. Manche Getreidesorten, die zum Brauen verwendet werden (beispielsweise Weizen) haben keine Spelzen. Daher kann zur Unterstützung des Läuterprozesses Gerste beigemischt werden. Die Flüssigkeit wird langsam aus dem Läuterbottich in einen geeigneten Behälter abgelassen, daraus soll im Weiteren das Bier entstehen. Der Sud fließt durch den Malzkuchen (Treberkuchen) am Boden des Läuterbottichs, der wie ein Filter wirkt und die Schwebstoffe aus dem Sud zurückhält. Alle Feststoffe aus der Maische scheiden sich als Treber ab, die meist als Viehfutter verwendet wird. Die gewonnene, klare Flüssigkeit ist die Würze. Während des Läuterns versiegt immer wieder der Würzestrom und muss durch Verwendung des Hackwerks des Läuterbottichs wiederhergestellt werden. Ursache dafür ist, dass die ablaufende Würze die Treber auf die Durchlassschlitze des Senkbodens saugt und der Flüssigkeitsdruck über dem Treberkuchen für eine kompaktere Sedimentation sorgt. Durch das Aufhacken wird die Durchlässigkeit des Treberkuchens wiederhergestellt.

Die Bezeichnung Vorderwürze deklariert den aus dem Läutergefäß gewinnbaren flüssigen Teil der Maische. Nachgüsse mit heißem Wasser erfolgen nach Ablauf der Vorderwürze als chargenweise oder permanente Wasserzugabe in das Läutergefäß und dienen zum Auswaschen des beim Maischen aufgeschlossenen Extraktes (im Wesentlichen der Eiweiß- und Stärkeabbauprodukte) aus dem Treber. Dabei entscheidet sich der Biergeschmack: Je nach Menge der Nachgüsse (Gussführung) verändern sich die Konzentrationen von Stärkeabbauprodukten und Malzzucker in der Würze. Dies ist wichtig für den späteren Alkoholgehalt und die Stammwürze des Biers. Sobald die Extraktion ökonomisch nicht mehr interessant ist, wird die zuckerarme Flüssigkeit als Glattwasser bezeichnet. Eine Wiederverwendung dieses Glattwassers rechnet sich bei stärkeren Maischen, ist jedoch mit Nachteilen wie erhöhtem Gerbstoffgehalt verbunden.

Es gibt alternative Maisch-/Läutermethoden. So ist beispielsweise anstatt des Läuterbottichs die Verwendung eines Maischefilters möglich. Dabei können die Spelzen – da nicht als Filterkuchen erforderlich – vorher abgetrennt und beim Maischen separat verarbeitet werden, um thermisch bedingte Geschmacksnachteile (z. B. Gerbstoffe) durch das Maischekochen zu vermeiden. Eine spätere (mindestens teilweise) Wiederzufuhr eines Extrakts aus den Spelzen zur Gärung ist notwendig, um der Hefe die darin vorwiegend enthaltenen Nährstoffe, z. B. Zink, zur Verfügung zu stellen. Letzteres und die Entleerung/Reinigung des Filters sind schwerer zu automatisieren und daher relativ aufwändig.

Würzekochen

_1982%252C_MiNr_669.jpg.webp)

In der Würzepfanne oder „Sudpfanne“ wird die Würze (bis zum Sieden) gekocht. Dabei wird Hopfen (ursprünglich in Form von Hopfendolden, mit zunehmender Industrialisierung des Bierbrauens jedoch immer öfter in Form von Hopfenpellets oder Extrakt) zugegeben und mitgekocht. Beim Kochen entstehen Temperaturen von über 80 °C, wodurch die ursprünglich im Sud enthaltenen Malzenzyme (Amylase) denaturiert werden und sich zusammen mit anderen denaturierten Eiweißen als Heißtrub an der Oberfläche der kochenden Würze absetzen.

Sorte und Menge des Hopfens tragen bei zum Geschmack und zur Haltbarkeit des Biers. Mehr Hopfen ergibt eine längere Lagerfähigkeit und einen herben, bitteren Geschmack des Bieres. Durch das Verdampfen des Wassers beim Kochen wird die Würze auf die für jede Sorte spezifische Stammwürze aufkonzentriert. Am Ende der Würzekochung erfolgt die Bestimmung der Stammwürze mittels einer Bierspindel. Vor der Erfindung der Sudpfanne erfolgte das Erhitzen durch Einlegen heißer Steine in die Würze (Steinbier). Ziele der Würzekochung sind unter anderem die Isomerisation der im Hopfen vorhandenen alpha-Säuren zu iso-alpha-Säuren, das Absenken des pH-Wertes, Austreiben von Dimethylsulfid (DMS), es kommt zu einer Zufärbung durch Hydroxymethylfurfural-Bildung, Entkeimung der Würze und Einstellen auf den gewünschten Stammwürzegehalt.

Ausschlagen

Anschließend werden die in der Würze vorhandenen nicht gelösten Hopfenbestandteile und ausgefallenes Eiweiß (zusammen heißen sie Heißtrub) aus der Würze entfernt. Dies geschieht im Whirlpool (früher im Kühlschiff), in dem die Würze durch tangentiales Einleiten in Rotation versetzt wird und sich der Trub als Kegel in der Mitte des Gefäßes absetzt. Anschließend kann seitlich die blanke (klare) Würze abgezogen werden. Diese wird als Ausschlagwürze bezeichnet.

Abkühlen

In einem Wärmeübertrager wird die klare Würze im Gegenstromverfahren mit Brauwasser und anschließend mit Eiswasser auf die für die Hefezugabe erforderliche Temperatur (Anstelltemperatur) gekühlt, mit keimfreier Luft zur Sättigung mit Sauerstoff begast und in einen Gärtank oder Gärbottich geleitet. Eventuell findet vorher eine Flotation statt. Bei der Herstellung von spontan vergorenen Bieren ist noch die Verwendung eines Kühlschiffes gebräuchlich. Kühlschiffe waren vor Erfindung der Kältemaschine das gebräuchliche Mittel um die Würze zu kühlen und anzustellen.

Hefezugabe und Gären

Hefe wird zugegeben, sobald die Würze die für die jeweilige Hefesorte notwendige Temperatur (zwischen 5 °C und 20 °C) erreicht hat. Dieser Vorgang wird als Anstellen bezeichnet. Die Hefe bewirkt die Gärung: In großen Gärtanks, die sich früher in kühlen und dunklen Gärkellern befanden, wird der Zucker in der Würze innerhalb von fünf bis acht Tagen zu Alkohol (Ethanol) und Kohlenstoffdioxid vergoren. Etwa 60 % bis 70 % des Malzzuckers werden auf diese Weise umgesetzt. Das dabei entstehende Kohlenstoffdioxid wird abgesaugt und aufbereitet, um dem Bier am Ende des Brauprozesses (beziehungsweise beim Zapfen) wieder zugesetzt zu werden.

Je nach Hefesorte und Würzerezeptur ergibt die Gärung untergäriges oder obergäriges Bier. Heute werden zumeist Reinzuchthefen zugegeben. Früher waren es Gemeinschaften aus verschiedenen Hefen und teilweise auch Bakterien. Die Zusammensetzung dieser Gemeinschaften hing von der jeweiligen Brauumgebung ab. So hatte jede Brauerei ihre eigene Mikroflora, die wiederum den Brauprozess bestimmte. Die Hefen wurde entweder von einem Hefner gepflegt und der Würze direkt zugegeben, oder die Gärung wurde dem Zufall überlassen. Die Zufallsgärung wird als Spontangärung bezeichnet. Auch heute wird vereinzelt noch Spontangärung beim Bierbrauen eingesetzt, z. B. bei belgischen Bierspezialitäten wie Lambic.

Lagerung

Das Jungbier wird anschließend in Lagertanks geschlaucht, wie der Brauer sagt. Hier wird nachgegoren: Der noch vorhandene Zucker wird in Alkohol umgesetzt. Die Lagertanks sind gasdicht verschlossen, so dass das entstehende Kohlenstoffdioxid nicht entweicht und als Kohlensäure im Bier gebunden wird. In den Lagertanks entsteht also ein Überdruck. Das so entstehende Bier hat vorzugsweise einen pH-Wert von 4,5 (manche Biersorten bis zu 3,5). Die Nachgärung kann – je nach Biersorte – zwei Wochen bis drei Monate dauern. Durch die Lagerung erhält das Bier seine Reife und den endgültigen Geschmack. Außerdem setzen sich bei der Lagerung Trübbestandteile ab, womit die darauffolgende Filtration leichter vonstattengeht.

Filtrieren

Bei der Mehrzahl der industriell erzeugten Biere wird das Bier nach der Lagerung gefiltert (früher Massefilter, heute Kieselgurfilter, Cross-Flow Filter, Entkeimungsfilter). Dabei wird durch letztmalige Ausfilterung von Eiweißgerbstoff-Verbindungen, Hopfenharzen, Hefezellen und bierschädlichen Bakterien eine Klarheit erreicht, die durch die normale Klärung bei der Lagerung nicht möglich wäre.

Abfüllen

Anschließend wird das Bier in Flaschen, Dosen oder Fässer abgefüllt. Für industriell gefiltert hergestellte trübe Hefe-Biere wird zuvor abgetötete Hefe zugesetzt. Bei der traditionellen Lagerung in Eichenfässern wurden diese innen mit Brauerpech abgedichtet und ausgekleidet, damit das Bier nicht mit dem Holz in Berührung kam. Die Befüllung erfolgt heute im Gegendruckverfahren (bei Fässern mit einem Isobarometer), so dass die Kohlensäure erhalten bleibt. Wichtig ist, dass eine Aufnahme von Sauerstoff vermieden wird, der die Qualität beeinträchtigen würde. Das Bier ist damit fertig und trinkbar. Der Geschmack des Biers ändert sich jedoch nach dem Abfüllen noch mit der Zeit. Zum einen liegt das daran, dass sich die Reifungsprozesse im Bier nach dem Abfüllen noch fortsetzen, andererseits bringen Licht- und Wärmeeinwirkung Prozesse der Zersetzung und des Zerfalls in Gang.

Je weniger Inhaltsstoffe aus dem Bier herausgefiltert werden, desto mehr geschmacksprägende Aromaträger verbleiben darin.

Flaschengärung

Bei unpasteurisierten Bieren kommt es in der Bierflasche nochmals zu einem letzten Gärprozess, der Flaschengärung. Da die Lagerung beendet wird, bevor aller Zucker vergoren ist oder das endvergorene Bier mit einer „Speisegabe“ versehen wird (meist gärende Würze im Hochkräusen-Stadium), verbleibt ein Rest Hefe im Bier.

Berufsbild von Brauern und Mälzern (Deutschland)

Für den Ausbildungsberuf Brauer und Mälzer sieht die Ausbildungsverordnung seit dem Lehrjahr 2007/08 die gleichen Inhalte vor. Auf Anregung des Deutschen Brauer-Bundes und des Deutschen Braumeister- und Malzmeister-Bundes sind folgende Inhalte den Ausbildungsberufen hinzugefügt worden: die Herstellung alkoholfreier Erfrischungsgetränke, die Wartung, Steuerung und Regelung von Brauereianlagen sowie die Bedienung von Schankanlagen (Kegs).[8]

Mit mittlerem Bildungsabschluss und einer mindestens einjährigen Berufspraxis besteht die Möglichkeit, an der Doemens-Fachakademie eine viersemestrige Ausbildung zum Produktionsleiter für Brauwesen und Getränketechnik zu belegen. An der TU Berlin und der TU München (WZW) kann mit der Hochschulreife ein Studium zum Diplom-Braumeister, Diplom-Ingenieur für Brauwesen oder Master of Science/ Bachelor of Science durchgeführt werden.[9] An der Hochschule-Weihenstephan Triesdorf kann mit der Hochschulreife ein Studium im Bereich Brau- und Getränketechnologie erfolgen mit dem Abschluss Bachelor of Engineering (B.Eng.).[10]

Siehe auch

Literatur

- Ludwig Narziß: Abriss der Bierbrauerei. 7., akt. und erw. Auflage. Wiley-VCH, Weinheim, 2005, ISBN 3-527-31035-5.

- Wolfgang Kunze: Die Technologie der Brauer und Mälzer. 9., aktualisierte Auflage. VLB Berlin, 2007, ISBN 978-3-921690-56-7.

- Gunther Hirschfelder, Manuel Trummer: Bier. Eine Geschichte von der Steinzeit bis heute. Theiss Verlag-WBG, Stuttgart 2016. ISBN 978-3-8062-3270-7.

Weblinks

Einzelnachweise

- Ludwig Narziß, Werner Back: Die Bierbrauerei: Band 1: Die Technologie der Malzbereitung, John Wiley & Sons, 8. Auflage 2012, ISBN 978-3527325320, S. 1 (online)

- Ludwig Narziß, Werner Back: Die Bierbrauerei: Band 2: Die Technologie der Würzebereitung, John Wiley & Sons, 8. Auflage 2012, ISBN 978-3527325337, (online)

- Hagen Rudolph: Heimbrauen für Fortgeschrittene. 2. Auflage. Verlag Hans Carl, 2008, ISBN 978-3-418-00789-2.

- Andreas Staudt: Auswahl eines Maischverfahrens, braumagazin.de, aufgerufen am 20. November 2016

- Garrett Oliver: The Oxford Companion to Beer definition of infusion mash (englisch) Abgerufen am 23. Januar 2022.

- Moritz Gretzschel: Verkocht und zugebrüht. 2014. Abgerufen am 22. Januar 2022.

- Andreas Krennmair: Why a Triple Decoction Mash Can Never Fail (englisch) 17. Februar 2019. Abgerufen am 23. Januar 2022.

- Neuer Lehrstoff. In: Frankfurter Allgemeine. 8. Oktober 2007.

- Der Beruf des Brauers und Mälzers: Abwechslungsreich und voller Chancen, reinheitsgebot.de, aufgerufen am 20. November 2016

- Profil : Hochschule Weihenstephan-Triesdorf. Abgerufen am 25. März 2020.