Hammermühle (Technik)

Eine Hammermühle (auch Schlagmühle genannt) kann verschiedene Materialien unterschiedlich grob mahlen, wird aber vor allem bei der Zerkleinerung stark heterogener Materialgemische verwendet. Maschinen nach dem gleichen Prinzip, welche das Material nur grob brechen, werden Hammerbrecher genannt.

Funktionsweise

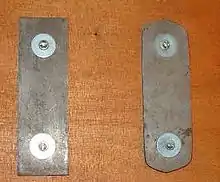

Die Zerkleinerung des Mahlguts geschieht durch die kinetische Schlag- und Prallzerkleinerung. In einem Metallgehäuse dreht sich ein Rotor, an dessen äußerem Umfang eine anwendungsspezifische Anzahl beweglicher Stahl-Hämmer angebracht sind, die Umfangsgeschwindigkeiten von bis zu 120 m/s erreichen können. Der Rotor wird meist direkt von einem Motor angetrieben und ist mit den Hämmern in einem Gehäuse untergebracht, das im Innern ein Sieb beinhaltet. Bei Eintritt in den Schlagkreis des Rotors trifft das Mahlgut auf die rotierenden Hämmer. Durch den Aufprall der Hämmer wird der größte Zerkleinerungseffekt erzielt. Die Hämmer schleudern die Stücke außerdem auf die Mahlwand, wo sie durch den Aufprall weiter gebrochen werden.

Eine weitere Zerkleinerung erfolgt durch Schlag im unteren Bereich zwischen Rotor und Mahlwand. Das Mahlgut verbleibt so lange im Mahlraum, bis es so klein ist, dass es durch ein Loch-Sieb am äußeren Umfang der Maschine passt. Dieses Sieb hat die Funktion einer Oberkornbegrenzung, durch Austausch des Siebs lässt sich die maximale Korngröße einstellen. Eine Trennung in mehrere Fraktionen ist hier aber nicht möglich.

Durch beidseitig angeordnete Mahlwände kann die Drehrichtung des Rotors geändert werden (Reversierung). Dadurch ist es möglich, die Hammerköpfe optimal im Verschleiß auszunutzen.

Nach einem kleinen Zwischenraum ist unten meist noch ein konischer Auslauf, der direkt mit einer Saugpneumatik verbunden ist (meist noch mit einem Alphorn). Dabei wird das gemahlene Produkt direkt unterhalb der Hammermühle mit der Saugpneumatik abgesaugt, was auch zu einer Kühlung der Maschine (durch Luftdurchzug) sorgt. Dies ist für die Mahlqualität und die Maschine sehr wichtig.

Umfangsgeschwindigkeit

Die Schläger von Hammermühlen erreichen in Futtermühlen durchschnittlich Umfangsgeschwindigkeiten zwischen 60 und 120 m/s. Die Geschwindigkeit kann variiert werden und wird in Abhängigkeit vom Mahlgut (Hafer, Weizen, Mais etc.) und dem gewünschten Durchsatz gewählt. Je höher die Umfangsgeschwindigkeit, desto feiner wird die Granulation und desto höher wird der Energiebedarf; außerdem sinkt der Durchsatz.[1]

Durchsatz

Der Durchsatz hängt stark von den Produkteigenschaften (Art, Feuchtigkeit) des Mahlguts ab. Bei identischer Produktfeuchte und weiterhin gleichbleibenden Maschineneinstellungen können beispielsweise bei Hafer 1500 kg/h durchgesetzt werden, während es bei Gerste 3000 kg/h, bei Weizen 4500 kg/h und bei Mais 6000 kg/h sind.[1]

Einsatz

Hammermühlen finden Verwendung als Getreide- und Futtermühlen,[1] in der Lebensmittelindustrie, zur Zerkleinerung von Holzabfällen, Kunststoffabfällen usw.

Beim Einsatz in der Recyclingindustrie liegt der Schwerpunkt auf einer Zerschlagung von Materialgemischen und weniger auf einer Zerkleinerung. Der Vorteil liegt in der Zerkleinerung der verschiedenen Materialgemische, als Vorstufe zu einer anschließenden Sortentrennung. So kann zum Beispiel eine Materialmischung aus Kunststoff und Weichmetallen (Aluminium, Kupfer) derart zerschlagen werden, dass es danach auf Separiergeräten nach spezifischem Gewicht getrennt werden kann. Typische Anwendung sind Kühlschrankaufbereitung und Elektro- und Elektronikschrottverarbeitung.

Beim Einsatz in einem Kohlekraftwerk werden Kohle, Kalk- und Gipssteine sowie Mineralien und Salze zerkleinert.

In der Holzpelletindustrie werden Hammermühlen zum Zermahlen von Sägenebenprodukten, wie Sägespänen, Hobelspänen und Industriehackgut, verwendet, und daraus der Brennstoff Holzpellets hergestellt.

Literatur

- Günter Kunze: Baumaschinen. Vieweg+Teubner Verlag, Wiesbaden 2002, ISBN 3-528-06628-8, S. 360.

Weblinks

Einzelnachweise

- Peter Erling (Hrsg.): Mischfutterherstellung – Rohware, Prozesse, Technologie. Agrimedia, Bergen/Dumme 2004, ISBN 3-86037-233-5, S. 203 ff.