Wellpappe

Wellpappe (in der Schweiz auch Wellkarton) ist ein überwiegend in der Verpackungsindustrie verwendetes Zellstoffprodukt, das leicht und bezogen auf sein Gewicht relativ stabil ist. Wellpappe ist eines der am weitesten verbreiteten Verpackungsmaterialien. Sie wird vor allem für Transportverpackungen eingesetzt: In Deutschland beträgt ihr Marktanteil 64 %[1] (Stand 2015). Die Herstellung von Wellpappe ist ein komplexes industrielles Verfahren; der wichtigste Rohstoff dafür ist Papier.

Wellpappe entsteht durch das Zusammenkleben von mindestens einer glatten und einer gewellten Papierbahn (einseitig beklebte oder einseitige Wellpappe). Es werden bis zu neun Papierbahnen eingesetzt, um Wellpappe herzustellen (mehrwellige Wellpappe). Die Welle ist ihr entscheidendes Charakteristikum: Leichtes Papier erhält eine außerordentliche Festigkeit, wenn es gewellt bzw. geriffelt und mit glatten Papierbahnen Hohlvolumen bildend verklebt wird. So entsteht durch eine Art Leichtbaukonstruktion aus Papier ein stabiles Verpackungsmittel.

Je nach Anforderungen und Einsatzgebiet werden viele verschiedene Arten von Wellpappe und Wellpappenverpackungen hergestellt.

Die Bezeichnung 'Pappe' kommt daher, weil man früher für das Zusammenkleben den Ausdruck 'pappen' benutzte.

Geschichte

Gewelltes Papier wurde bereits 1856 in England patentiert und als Einlage für hohe Hüte eingesetzt. Erst 15 Jahre später, am 19. Dezember 1871 erteilte das US-Patentamt Albert Jones aus New York ein Patent zur „Verbesserung von Papier für Verpackungszwecke“. Jones benutzte also gewelltes Papier erstmals für Verpackungszwecke, nämlich zum Einwickeln und Versenden von Flaschen und Glasphiolen. Echte Wellpappe stellte erstmals der Amerikaner Oliver Long her, indem er eine glatte Papierbahn mit der von Jones patentierten geriffelten Papierbahn verklebte. So entstand drei Jahre nach Jones' Entwicklung einseitig beklebte (oder kurz: einseitige) Wellpappe. Long erhielt für diese Erfindung am 25. August 1874 das US-Patent. Doppelseitige (heute sagt man: einwellige) Wellpappe, mit Deckenpapieren auf beiden Seiten, ließ sich als erster Robert H. Thompson am 17. Januar 1882 in den USA patentieren.

Das 1875 gegründete Unternehmen Thompson & Norris kaufte die Patente von Jones und Long und entwickelte eine industrielle Fertigung der Wellpappe, zunächst in den USA, ab 1883 zusätzlich in London. Die erste Fertigungsstätte in Kontinentaleuropa wurde 1886 bei Jülich im Rheinland ebenfalls durch Thompson & Norris gegründet. Erst nachdem das Jones-Patent in Amerika erloschen war, entstand den amerikanischen Patentinhabern Konkurrenz. Erstmals wurden auch auf dem europäischen Festland Maschinen für die Herstellung von Wellpappe entwickelt.

Das erste selbstständige deutsche Wellpappenwerk wurde 1892 durch Fedor Schoen (Papier- und Wellpappenfabriken Fedor Schoen, Köln) gegründet. Dieser ließ sich vom Maschinenfabrikanten Wilhelm Richter in Breslau nach eigenen Vorgaben Maschinen bauen und produzierte dort in Räumen, die seinen Brüdern gehörten, einseitige Wellpappe. 1894 verlegte man die Fabrikation in das deutsche Hauptindustriegebiet nach Köln, um dort bald auch doppelseitige Wellpappe herzustellen. In den folgenden Jahren wurden weitere Wellpappwerke und Papierfabriken in Stuttgart, Vaihingen, Berlin, Dresden (1911), Gittersee, Neuss (1919) und Dohna gegründet. An den Standorten Köln (1976–2015 verlagert nach Pulheim) und Dresden wird auch heute noch Wellpappe produziert.

Wilhelm Richter, der 1895 erstmals eine einzelne Wellpappenmaschine baute, war der erste Fabrikant von Wellpappenmaschinen (und nicht C. F. Langston, wie in amerikanischen Veröffentlichungen behauptet). Allerdings baute Richter nicht für den allgemeinen Markt, sondern hatte sich verpflichten müssen, nur an Fedor Schoen oder nur mit dessen Genehmigung zu liefern.[2]

Anfang des 20. Jahrhunderts begann die Wellpappeschachtel, die bis dahin üblichen maßgefertigten hölzernen Steigen und Behälter im Handel, Fracht- und Transportwesen allmählich zu ersetzen.

Das erste Prüfverfahren (Berstdruck nach Mullen) wurde 1907 in den USA auch für Wellpappe eingeführt, nachdem es zuvor bereits für Papierprüfungen eingesetzt wurde. Erst 1959 wurde der Mullen-Tester in Deutschland amtlich anerkannt. In Indiana wurde 1916 erstmals zweiwellige Wellpappe produziert (Doppel-Doppel). 1929 kam zu der bis dahin bekannten A-Welle die B-Welle hinzu.

Zahlen

Weltweit sind ca. 275.000 Menschen mit der Herstellung, Verarbeitung und dem Vertrieb von Wellpappe beschäftigt; in Deutschland waren es 2010 rund 18.000 Personen.

Im Jahre 1991 existierten 1650 Wellpappenwerke in der westlichen Welt, davon 661 in Europa und 97 in Deutschland; 2010 waren es in Deutschland 39 Unternehmen mit 114 Werken. In Europa steht Deutschland 2010 mit einem Absatz von rund 9 Milliarden m2 (das entspricht etwa 4,8 Mio. t) an erster Stelle.

Der Wellpappeverbrauch pro Person betrug im Jahr 2007 in kg:

| 76 | |

| 69 | |

| 65 | |

| 57 | |

| 55 | |

| 55 | |

| 55 | |

| 48 | |

| 47 | |

| 40 | |

| 38 | |

| 36 | |

| 32 |

Sorten

Allgemein

Man unterscheidet bei Wellpappe verschiedene Sorten, Wellenarten und Wellenkombinationen. Die meistverbreiteten Wellenarten im einwelligen Bereich sind C-Welle (Mittelwelle) und B-Welle (Feinwelle) sowie E-Welle (Feinst- oder Mikrowelle).

Im doppelwelligen Bereich werden überwiegend Wellenkombinationen aus BC-Welle (Fein- und Mittelwelle), EB-Welle oder EE-Welle eingesetzt. Für dreiwellige Wellpappe sind ACA- (Grobwelle-Mittelwelle-Grobwelle), BAA- (Feinwelle-Grobwelle-Grobwelle), EBC (Feinstwelle-Feinwelle-Mittelwelle) oder BBC (Feinwelle-Feinwelle-Mittelwelle) gebräuchliche Wellenkombinationen.

Die Wahl der Wellenkombinationen in Verbindung mit dem Flächengewicht und der Art des Wellpappenrohpapiers (z. B. Kraftliner oder Testliner als Deckenpapier und beispielsweise Halbzellstoff oder Schrenz als Papier für die Welle) sind abhängig von dem zu verpackenden Produkt und dessen Versandweg und den daraus resultierenden Beanspruchungen.

Für leichtere Güter findet i. d. R. ein- und doppelwellige Wellpappe Verwendung, typisch z. B. für Produkte der Nahrungs- und Genussmittelindustrie (Konsumgüter). Dreiwellige Wellpappe kann für schwere und empfindliche Güter, z. B. für den Überseeversand, eingesetzt werden und als Ersatz von Holzverpackungen dienen. Bei den zu verpackenden Gütern handelt es sich häufig um Investitionsgüter mit hohen Gewichten und besonderen Anforderungen aufgrund von ungünstigen Klimaverhältnissen während des Versandweges und am Empfängerort.

Neben der Wahl der Wellenkombination und der Rohpapiersorte mit dem entsprechenden Flächengewicht ist die Verpackungskonstruktion mitentscheidend für die Stabilität der Verpackung und den Schutz des Produktes.

Der FEFCO-ESBO-Code gibt Überblick über Konstruktionen standardisierter Versandverpackungen. Darüber hinaus werden von den Unternehmen der Wellpappenindustrie individuelle Konstruktionen allein bzw. in Zusammenarbeit mit deren Kunden entwickelt.

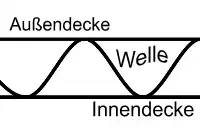

Die Wellpappe ist in mehreren Lagen aufgebaut. Bei einwelliger Wellpappe sind dies:

- Außendecke

- Wellenbahn

- Innendecke

Zum Erreichen der für den jeweiligen Einsatz erforderlichen Festigkeitswerte können verschiedene Papiersorten für Decken- und Wellenbahn verwendet werden. Diese Papiere unterscheiden sich durch ihren Anteil an Frisch- und Recyclingfasern sowie ihrer flächenbezogenen Masse, dem sogenannten Flächengewicht. Eine bessere Festigkeit kann durch den Einsatz von Papieren mit hohem Frischfaseranteil, aber auch durch höhere Flächengewichte erzielt werden.

Arten

| Zeichen | Wellenart (Name nicht genormt) | Wellenteilung (in mm) | Wellenhöhe (in mm) |

|---|---|---|---|

| Oa | Grafikwelle | 1,3 | 0,3 |

| G | Grafikwelle | ≤ 1,8 | ≤ 0,55 |

| Na | Grafikwelle | 1,6 bis 1,8 | 0,4 bis 0,6 |

| F | Miniwelle | 1,9 bis 2,6 | 0,6 bis 0,9 |

| E | Feinstwelle / Mikrowelle | 3,0 bis 3,5 | 1,0 bis 1,8 |

| D | Feinwelle | 3,8 bis 4,8 | 1,9 bis 2,1 |

| B | Feinwelle | 5,5 bis 6,5 | 2,2 bis 3,0 |

| C | Mittelwelle | 6,8 bis 7,9 | 3,1 bis 3,9 |

| A | Grobwelle | 8,0 bis 9,5 | 4,0 bis 4,9 |

| K | Maxiwelle / Kaiserwelle | ≥ 10,0 | ≥ 5,0 |

Wellenform

Die in Deutschland produzierte Wellenform ist die Sinuswelle, auch „Rundriffelform“ genannt. Das sogenannte V-Profil ist in Deutschland weniger gebräuchlich.

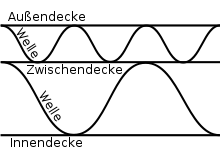

Doppelwelle (Duplex, Kombiwelle)

Bei zweiwelliger Wellpappe (z. B. BC-Welle) ist der Aufbau wie folgt:

- Außendecke

- B-Wellenbahn

- Zwischendecke

- C-Wellenbahn

- Innendecke

Bei Doppelwelle wird auf den jeweils offen liegenden Wellenberg der beiden einseitige Wellpappen in einem Kaschierwerk Leim aufgetragen und in der Heizpartie beide miteinander und einer abschließenden Deckenbahn verklebt. Alternativ hierzu ist auch eine Verklebung mittels Kaltleim möglich; hier wird durch ein Leimwerk der Klebstoff auf die untere Bahn aufgetragen und die Obere wird aufkaschiert und mittels Druck fixiert, bis die Klebekraft (der Tack) ausreichend ist.

Herstellung

Wellpappe wird mit sogenannten „Corrugatern“ (engl. corrugated = gewellt) oder zu deutsch Wellpappanlagen (WPA) hergestellt. Mit solchen Anlagen ist es möglich, einlagige (Simplex), doppellagige (Duplex) oder dreilagige (Triplex) Wellpappe zu produzieren. Das Papier der Wellenbahn wird unter Druck mittels Riffelwalzen und heißem Wasserdampf in Form gebracht und zuerst auf die Innendecke, danach mit der Außendecke verklebt; zum Verkleben wird Stärkeleim eingesetzt. Eine Riffelwalze sieht im Querschnitt einem Zahnrad ähnlich. Die Kurve auf der Riffelwalze bestimmt die Wellenform und -höhe. Die meisten WPA haben eine Arbeitsbreite von 2.500 mm. Moderne WPA gibt es inzwischen auch mit Arbeitsbreiten von bis zu 3.300 mm; sie können unter günstigsten Umständen mit einer Produktionsgeschwindigkeit von bis zu 400 m/min Wellpappe herstellen. Das bedeutet über 1.300 m2/min oder 78.000 m2/h.

Wellpappenbestandteile:

- Wellenpapier (engl.: fluting)

- Wellenstoff (graues, aufbereitetes Altpapier mit Leimungsmitteln)

- Halbzellstoff (tiefbrauner, unvollständig aufgeschlossener Zellstoff)

- Deckenpapier (engl.: liner)

- Schrenz (graues, aufbereitetes Altpapier)

- Testliner (graues, aufbereitetes Altpapier mit einseitigem Streich)

- Kraftliner (ungebleichter oder gebleichter Sulfatzellstoff ohne oder mit Strich)

- Klebstoff (engl.: adhesive)

- Stärke-Klebstoff

- Wasserglas-Klebstoff

- Stein-Hall-Klebstoff

- No-Carrier-Klebstoff

Weltmarktführer auf dem Gebiet der Entwicklung und Montage von Wellpappanlagen ist die BHS Corrugated Maschinen- und Anlagenbau GmbH, die in der Oberpfälzer Gemeinde Weiherhammer beheimatet ist. Es schließen sich die italienische Firma Agnati, der italienisch-amerikanische Konkurrent Fosber und die in zahlreichen Branchen aktive Mitsubishi Heavy Industries an.

Offset-Wellpappeverpackungen

Als Offset-Wellpappeverpackungen werden offsetbedruckte Wellpappeverpackungen bezeichnet. Ein bedruckter Bogen wird auf eine fertige Wellenbahn geklebt, die aus Innendecke und Welle besteht und gleichzeitig in bogengroße Stücke geschnitten wird. Es entsteht sogenannte kaschierte Bogenware. Auch hier ist die Produktion von MDuplex und Triplex möglich. Hierzu sind 2 oder mehr Kaschiereinheiten unmittelbar hintereinander nötig. Der bedruckte Bogen fungiert als Außendecke. Man findet Offset-Wellpappeverpackungen häufig im Supermarkt (POS), da sie Produkte sehr ansprechend verkauft. Von 1980 bis 2009 ist eine Entwicklung der Trays (4–8 cm hohe, oben offene Kartons, in denen Dosen, Flaschen [eventuell mit Folie geschrumpft] oder Produktkartons stehen) und Überkartons bei Lebensmitteldiscountern zu beobachten: Von durchwegs braun zu außen, dann auch innen weiß und später außen bedruckt, zuerst ein-, nun häufig schon mehrfarbig, auch Veredelungsformen wie Heißfolienprägung finden sogar in diesem Segment schon Anwendung.

Bau- und Dämmstoff

Als Zellstoffverbundelement wird Wellpappe in Schichtdicken zwischen 15 und 340 mm als Bau- und Dämmstoff angeboten.

Die Standardgröße beträgt 125 × 62,5 cm. Größen bis 550 × 240 cm können angefertigt werden.

Krümmung von Wellpappe (Warp)

Die Krümmung von Wellpappe, auch Warp genannt (vom engl. Verb to warp - sich krümmen, sich verformen bzw. Substantiv Warp - Kette, Leine), ist ein bei der Wellpappeherstellung verbreitetes Problem. Sie kann im Wesentlichen an zwei Zeitpunkten auftreten:

Der sogenannte Corrugator Warp (engl. corrugator: Wellpappenmaschine) tritt direkt nach der Produktion der Wellpappe auf. Er wird durch falsche Maschineneinstellung, Maschinendefekte und fehlerhafte Rohstoffe (Rohpapiere) hervorgerufen. Für den Post Corrugator Warp (Verformung nach der Wellpappenmaschine) wiederum ist eine fehlerhafte Lagerung des fertigen Materials die Ursache: die fertigen Bögen verlassen die Wellpappenanlage flachliegend und wölben sich erst nach einigen Stunden bis Tagen. Auslöser sind hier falsche oder ungünstige Lager- und Klimabedingungen.

Die so genannten Warps werden auch nach ihrer Form eingeteilt:

- Up-Warp

- Zwei oder vier Kanten der (liegenden) Bögen heben sich und formen den Querschnitt des Bogens in Richtung „U“.

- Down-Warp

- Die Kanten fallen nach unten ab. Der Stapel ähnelt einem Hügel.

- Side-to-Side-Warp

- Verläuft die Krümmung der Bögen quer zur Maschinenlaufrichtung, so spricht man vom Side-to-Side-Warp. Diese Form hat ihre Ursachen in unterschiedlichen Feuchten der Deckenbahnen.

- End-to-End-Warp

- bezeichnet krumme Bögen in Maschinenlaufrichtung. Die Gründe für End-to-End-Warp sind unterschiedliche Feuchten der Deckenbahnen oder unterschiedliche Bahnspannungen.

- S-Warp

- ist durch die Umkehrung der Ausrichtung des Warps gegen die Maschinenlaufrichtung gekennzeichnet. Ursachen können lokale Feuchteunterschiede der Deckenbahnen oder falsche Lagerung sein.

- Twist-Warp

- hat die Form eines Korkenziehers und kann mehrere der oben genannten Ursachen haben.

Die Krümmung der Wellpappe kann beim Abstapeln durch wechselseitiges Wenden von Wellpapp-Paketen (bestehend aus mehreren Wellpapp-Bogen) und/oder Einbringen von Zwischenlagebrettern minimiert oder ganz verhindert werden.

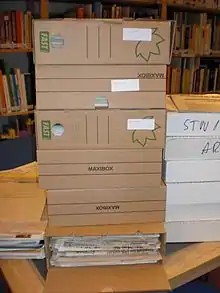

Verarbeiten, Besonderheiten, Zubehör, Nachnutzungen

Zur Verarbeitung von Wellpappe zu Kartons (= meist quaderförmige Schachteln) braucht es nach der Materialauswahl die sorgfältige Planung eines Schnittmusters, die das Verhalten des Kartons beim Knicken, Falten, Belasten und Reißen in Bezug auf Geometrie und Festigkeit berücksichtigt. Beschnitten wird der Rand, Einreißecken und Sichtfenster. Unterbrochene Schnitte erleichtern das Falten oder bestimmen Reißlinien, können jedoch auch zur simplen Markierung und Beschriftung dienen. Das Rillen legt Faltlinien fest. Kartons werden in der Regel gefaltet und geklebt, gesteckt oder geklammert. Zum Lagern im ungefüllten Zustand können Kartons oben und unten offen gelassen (Viereckröhre mit Deckellaschen) und um zwei hochlaufende Falze flach gefaltet werden oder der Boden wird – bis auf ein Loch – geschlossen und dennoch faltbar ausgebildet. Ausreichend konische Kartons können ineinander gesteckt und so gestapelt werden, nichtquadratisch-quaderförmige einer in zwei ineinander. Die Herstellung von Wellpappeverpackungen erfolgt nach einem CAD-Programm. Aus diesem Programm werden Stanzwerkzeuge hergestellt.

Steigen für Obst werden durch Passungen stapelbar ausgebildet: Oben hochstehende Laschen passen in Ausschnitte unten. Griffschlitze mit durch Hineinbiegen der Lasche gerundeter Oberkante erlauben das komfortable Tragen auch schwerer Güter (etwa Röhren-TV-Geräte). Eine andere Form zur Ausbildung von Griffen ist das Annieten von Griffbändern aus weichem PE oder dünnem, fasrigen Polyester, etwa an Kartons für 2 bis 6 kg Waschmittel. Es gibt Griffe aus PE, die – durch zwei Löcher im Karton gesteckt – sich innen mit einer PE-Beilage verhaken und von außen durch leichtes Schieben nach innen flachgedrückt werden können. An Sixpacks für Halbliter-Bierflaschen kommen im Raum zwischen den Flaschenhälsen zwei Formen von Grifflöchern vor: Eines waagrecht längs in einer hochstehenden Lasche für alle vier Finger oder zwei mit einem Klick in eine waagrechte Oberfläche eindrückbare Lochlaschen für den Klammergriff nur mit Daumen und Zeigefinger.

Bei Steckverbindungen können Einstecklaschen am Rand mit einem Quereinschnitt versehen werden, der sich nach dem Einstecken verklammert, sodass das erstmalige Öffnen der Schachtel einen Einriss oder zumindest einen sichtbaren Knick in der Verpackung hinterlässt. Mit einrastenden Steckverbindungen lassen sich raffiniert geformte Verkaufsdisplays bis zu gut zwei Metern Höhe versteifen. Gut einrasten sollen auch Verbindungen für Archivboxen und Kleinmöbel.

Kartons können mit abnehmbaren Deckel ausgebildet werden (Schuhe, Kopierpapier), die gerne nachgenutzt werden. Ein Deckel kann abklappbar sein und dabei gut einrasten: Beispiele hierfür sind die Verpackungen von Traubenzucker-Dragees, Sportschuhen, Zigaretten. Wannenförmige Kartons können mit einem zweiflächigen Deckel mit vier seitlichen Einstecklaschen und eventuell einer fünften kleinen Sicherungslasche sehr steif verschlossen werden (PC-Motherboards, teure Geräte, die persönlich präsentiert und wieder sicher verpackt werden sollen). Diese eignen sich in der Nachnutzung als formstabiles Behältnis für Bücher oder Kleinzeug im Rucksack.

Aus Wellkartonstapeln mit zehn und mehr Wellen (die Lagen und Wellen stehen für höchste Belastbarkeit senkrecht) können sehr stand- und rutschfeste Klötze und Riegel für Karton-Holz-Paletten ausgebildet werden. Ebenso gibt es Paletten, die komplett aus Wellpappe bzw. aus Mischungen aus Well- und Vollpappe bestehen und ähnliche Eigenschaften (Tragfähigkeit etc.) wie Kunststoff-, Pressspanpaletten o. Ä. aufweisen.

Niedrige Obststeigen sind sehr steif und werden mit händisch einfach aufreissbaren Klebepunkten ausgestattet, damit sie als Abfall weniger Raum einnehmen. Pressen verdichten mit einer Stoppelwalze oder einem Pressstempel Kartons in oder vor einem Blechcontainer, um Lager- und Transportbedarf zu reduzieren. Wegen der Gefahr der Körperverletzung wurden diese Einrichtungen fast völlig in die Betriebsgebäude hereingenommen. Privaten Müllerzeugern wird geraten, Kartons vor dem Einwerfen in den Altpapierbehälter zu zerlegen oder zu falten, denn beim Zerreißen oder Zerschneiden wird ein Teil der wertvollen Fasern gekürzt. Zum händischen Schneiden von Wellpappe werden vorteilhaft einfache Abbrech- oder Hakenklingen verwendet. Schneidet man nur eine Lage ein, kann eine Knicklinie festgelegt werden.

Recycling

Wellpappe hat eine natürliche Rohstoffbasis. In Deutschland hergestellte Wellpappe besteht durchschnittlich zu 80 Prozent aus Recyclingmaterial, nämlich Altpapier. Der Rest sind Frischfasern aus Zellstoff, welcher wiederum aus Holz hergestellt wird. Alle in Deutschland produzierten Wellpappenrohpapiere werden überwiegend aus Altpapier hergestellt und dürfen damit die Bezeichnung 'Recyclingpapier' tragen. Papiere auf überwiegend Frischfaserbasis werden aus dem Ausland importiert. Der bei der Wellpappenherstellung eingesetzte Leim wird aus Kartoffel-, Weizen- oder Maisstärke hergestellt. Wellpappe ist also materiell ein Produkt aus nachwachsenden Rohstoffen.

In der Erzeugung wird eine Menge Energie benötigt, mechanische wird seit rund 100 Jahren aus Elektrizität erzeugt, diese teilweise aus eigenen Flusskraftwerken, etwa am Standort Gratkorn oder der Pappefabrik Merckens Schwertberg, während früher die Papiermühlen über Mühlrad und mechanische Transmission angetrieben wurden. Flüsse dienen der Entnahme von Kühl- und Prozesswasser und als Vorfluter für Abwässer. Papiererzeugende Betriebe verheizen u. a. Reststoffe, um Prozesswärme zu gewinnen. Die Abwärmenutzung auf niedrigerem Temperaturniveau als Fernwärme ist eher möglich, wenn die nötige Leitungslänge zur Einspeisung nicht zu groß (< ± 10 km) ist und eine langjährige Liefergarantie vereinbart werden kann.[3]

Die in der Verpackungsverordnung (VerpackV) festgeschriebene Rücklaufquote von 70 % für Verpackungen aus Papier, Pappe und Karton übertrifft Wellpappe bei weitem, denn in Deutschland wird sie nahezu vollständig erfasst und wiederverwertet. Davon stammt nur ein geringer Teil aus privaten Haushalten, die gebrauchte Wellpappenverpackungen über die Altpapiertonne entsorgen. Der weitaus größte Teil an gebrauchten Wellpappenverpackungen fällt vor allem im Einzelhandel und in Industriebetrieben an. Dort werden sie gesammelt, ggf. Platz sparend gepresst und schließlich von einem Entsorgungsunternehmen abgeholt. Dieses liefert das Altpapier als Rohstoff an die Papierfabriken, die daraus wieder Papier – auch Rohpapier für die Wellpappenproduktion – herstellen.

Am 1. Januar 2019 trat das Verpackungsgesetz (VerpackG) in Kraft und löste die Bestimmungen der bisher gültigen Verpackungsverordnung ab. Geregelt wird das Inverkehrbringen von Verpackungen sowie die Rücknahme und hochwertige Verwertung von Verpackungsabfällen. Demnach gilt eine Rücklaufquote von 85 % für Verpackungen aus Papier, Pappe und Karton, ab dem 1. Januar 2022 90 Masseprozent.[4]

Der geschlossene Stoffkreislauf funktioniert nach marktwirtschaftlichen Prinzipien, da gebrauchte Wellpappe ebenso wie das übrige Altpapier ein begehrter Rohstoff für die Papierindustrie ist. Das Recyclingsystem RESY gewährleistet die stoffliche Wiederverwertung aller mit dem RESY-Symbol gekennzeichneten Transport- und Umverpackungen aus Papier, Karton und Wellpappe. Hinter der RESY OfW GmbH steht eine Gemeinschaft aus Wellpappenherstellern, Altpapierentsorgern und Erzeugern von Wellpappenrohpapier. Das auf den meisten Wellpappenverpackungen aufgedruckte RESY-Zeichen mit den drei Pfeilen bestätigt, dass dieses Material recyclingfähig ist und von den Partnern der RESY OfW GmbH verwertet wird.

Seit 2009 bietet der Verband der Wellpappen-Industrie e. V. (VDW) mit dem Öko-Signet allen Verwendern von Wellpappenverpackungen eine weitere Kennzeichnung, die auf die günstigen ökologischen Eigenschaften dieses Materials hinweist.

In Österreich zahlen Inverkehrbringer von Kartonverpackungen „ARA“-Beiträge an die Altstoff Recycling Austria, um die Entsorgung mitzufinanzieren. Eine entsprechende ARA-Lizenznummer wird auf Rechnungen angeführt.

Siehe auch

Literatur

- Zahlen und Fakten – Die wichtigsten Zahlen für die Wellpappenindustrie, Herausgeber vdw Verband der Wellpappen-Industrie e. V., Ausgabe 2007

- DIN 55468, Teil 1., Packstoffe – Wellpappe – Teil 1: Anforderungen, Prüfung, Ausgabe August 2004

Weblinks

Einzelnachweise

- Verband der Wellpappen-Industrie. Anteile verschiedener Materialien am Markt für Transportverpackungen in Deutschland im Zeitraum von 2008 bis 2015. https://de.statista.com/statistik/daten/studie/240922/umfrage/struktur-des-marktes-fuer-transportverpackungen-in-deutschland/ (zugegriffen am 21. Dezember 2017).

- VDW, Handbuch der Wellpappe, Teil 1.

- Abwärmepotenziale in der steirischen Industrie 2012 siehe: Gratkorn (Papierfabrik Sappi), abgerufen am 21. Juli 2014.

- VerpackG - Gesetz über das Inverkehrbringen, die Rücknahme und die hochwertige Verwertung von Verpackungen. Abgerufen am 15. März 2021.