Härten (Eisenwerkstoff)

Das Härten (von mittelhochdeutsch herten „hart machen, fest machen, hart/fest werden, härten“[1]) von Eisenwerkstoffen (Stahl und Gusseisen) oder die Eisenhärtung ist ein Verfahren zur Erhöhung ihrer mechanischen Widerstandsfähigkeit durch gezielte Änderung und Umwandlung ihrer Gefüge. Es kann durch Wärmebehandlung mit anschließendem Abschrecken (schnelles Abkühlen) erfolgen. Wird ein Metall plastisch verformt, so bewegen sich im Werkstück Versetzungen. Um die Härte und Festigkeit zu erhöhen, müssen Maßnahmen getroffen werden, die die Bewegung von Versetzungen behindern.

Betriebe oder Betriebsteile zur Durchführung von Härtearbeiten werden als Härterei bezeichnet.

Wichtige Härtungsverfahren

Umwandlungshärtung

Das wichtigste Härtungsverfahren ist die Umwandlungshärtung. Hierbei wird das Werkstück so weit erwärmt, dass sich das bei Raumtemperatur vorliegende α-Eisen (Ferrit) in γ-Eisen (Austenit) umwandelt. Im Austenit kann wesentlich mehr Kohlenstoff gelöst werden als im Ferrit (siehe Eisen-Kohlenstoff-Diagramm). Durch Auflösung des vorhandenen Zementits (Fe3C) geht dessen Kohlenstoff im Austenit in Lösung. Schreckt man diesen kohlenstoffreichen Austenit nun ab, kann durch die kinetische Hemmung (Diffusion braucht Zeit) keine Umwandlung in Ferrit und Zementit stattfinden. Das Eisengitter kann aufgrund der "eingeklemmten" Kohlenstoffatome nicht mehr in das kubisch-raumzentrierte α-Eisen übergehen. Es klappt stattdessen in ein tetragonal-verzerrtes kubisch-raumzentriertes Gitter (Martensit) um, das durch den Kohlenstoff verspannt ist. Eine wichtige Rolle bei dieser Art der Härtung spielt die Abkühlgeschwindigkeit. Je größer die Unterkühlung (Temperaturdifferenz), desto mehr Martensit bildet sich. Gesteuert wird die Umwandlungsgeschwindigkeit durch unterschiedliche Abkühlmedien (Wasser, Öl, Luft oder reines Gas). Weiterhin wichtig ist die chemische Zusammensetzung des Stahls. Kohlenstoff trägt wegen seiner hohen Diffusionsgeschwindigkeit hauptsächlich zur Aufhärtbarkeit bei, die substitionellen Legierungselemente wie Chrom dagegen bestimmen die Einhärtbarkeit des Werkstoffs. So kann bei kleinen Bauteilen/großen Abschreckgeschwindigkeiten eine Durchhärtung über den gesamten Querschnitt des Werkstücks erreicht werden. Um gehärtet werden zu können, muss ein Stahl mindestens 0,2 % Kohlenstoff enthalten. Im industriellen Bereich wird zur Vermeidung von Randoxidation und Entkohlung während der Aufwärmphase bis oberhalb der Austenitisierungstemperatur von 723 °C häufig unter Schutzgasatmosphäre wie Stickstoff, Edelgasen oder im Vakuum gearbeitet.[2] Das Einsatzhärten ist eine Form des Oberflächenhärtens, bei dem in die Randbereiche eines ansonsten kohlenstoffarmen Werkstücks vor dem Abschrecken zusätzlicher Kohlenstoff eingebracht wird ("Aufkohlen"), was zu einer harten Randschicht führt, während der Kern zäh bleibt.

Ausscheidungshärtung

Eine weitere Möglichkeit zur Legierungsbildung besteht darin, dass die beteiligten Elemente zwar einen gemeinsamen Kristall bilden, der jedoch keinem Kristallsystem der Basiselemente ähnelt. Es entsteht ein eigenes Kristallsystem, das im Gegensatz zu denen von reinen Metallen sehr kompliziert aufgebaut ist. Solche Verbindungen sind zudem sehr hart und spröde. Außerdem erfordern diese Kristalle ein festes Atomzahlenverhältnis. Eine Legierung mit intermediärer Kristallbildung, deren Legierungselemente ausschließlich Metalle sind, nennt man intermetallische Verbindung oder auch Intermetallische Phase. Beispiele für intermediäre Kristallisation sind Al2Cu, Mg2Si, Cu4Sn und Ni3Al (siehe Nickelbasis-Superlegierungen). Die Kristallisationsformel gleicht der Formel für chemische Verbindungen, welche aber im Gegensatz zu Legierungen eine völlig andere Verbindungsart aufweisen. Das gängigste Verfahren zur Einbringung von Fremdatomen ist das Legieren. Im Stahl können Fremdatome auch durch Nitrieren eingebracht werden. Carbonitrieren ist eine Mischform des Ausscheidungs- und Umwandlunghärtens.

Vorteile insbesondere des Nitrierens gegenüber Verfahren der Umwandlungshärtung sind eine höhere Wärmebeständigkeit (bis 600 °C, während martensitisches Gefüge bereits ab etwa 150 °C zerfällt) und die Nichtverformung des Bauteils durch den Härtevorgang, so dass vor dem Härten fertigbearbeitet werden kann. Nachteile sind lange Glühzeiten und die teilweise Giftigkeit der benötigten Chemikalien.[3]

Kaltverfestigung

Durch Erhöhung der Versetzungsdichte im Gefüge werden die Gleitvorgänge behindert. Dies erhöht die Festigkeit und wird daher Kaltverfestigung genannt. Kaltverfestigung wird besonders bei Buntmetalllegierungen (z. B. Bronze) und Mischkristalllegierungen ausgenutzt.

Härten durch Abschrecken

Zwei der oben erwähnten Verfahren bestehen aus einem Erwärmen bis zu einer werkstoffabhängigen Temperatur, dem Aufrechterhalten der Temperatur der Werkstücke und anschließendem sehr raschem Abkühlen (Abschrecken) unter Beachtung der kritischen Abkühlgeschwindigkeit.

Das Erwärmen erfolgt im Ofen, induktiv oder durch Eintauchen in eine Salzschmelze (Härtesalz, auch Gütesalz, Kaliumchlorid).

Als Abschreckmedium dient unter anderem Wasser, welchem ggf. entsprechende Zusätze beigegeben werden, die die Oberflächenspannung des Wassers verändern, um das Auftreten des Leidenfrost-Effekts (die isolierende Dampfschicht unter dem Wassertropfen auf einer sehr heißen Herdplatte) zu unterdrücken. Als weitere Abschreckmedien dienen Öl, Salzbad, wässrige Polymerlösungen (z. B. Polyvinylpyrrolidon), Luft oder Gase, z. B. Stickstoff (N2) oder Argon (Ar) (letzteres beim Härten im Vakuum). Nur Stähle mit mehr als 0,35 % Kohlenstoff (C) sind zu solchem Härten geeignet.

Gänzlich ohne Abschreckmedien funktioniert die Härtung mit dem Laserstrahl oder mit dem Elektronenstrahl. Hierbei wird jeweils nur ein kleiner Bereich einer dünnen Oberflächenschicht erhitzt und die notwendige sehr schnelle Abkühlung erfolgt durch die Abfuhr der Wärme in das Werkstück (Selbstabschreckung). Diese Prozesse laufen mit sehr hoher Geschwindigkeit ab. Mit den Strahlverfahren lassen sich Werkstücke lokal behandeln, ohne das gesamte Werkstück zu erhitzen.

Ein weiteres Verfahren ist das Induktionshärten. Dabei bringt man vor allem bei kompliziert geformten Werkstücken lediglich bestimmte Bereiche auf die erforderliche Härtetemperatur (partielles Härten), um sie anschließend abzuschrecken. Wenn die Wärme schnell genug in den Rest des noch kalten Werkstücks abfließen kann, ist kein Abschrecken nötig. Bevorzugte Vergütungsstähle erreichen Härtewerte, die konventionellem Härten nahekommen. In Sachen Genauigkeit, Steuerbarkeit und Zugänglichkeit wird das Induktionshärten nur durch das Laser- und Elektronenstrahlhärten übertroffen.

Induktives Härten dient vorwiegend der Werkzeugherstellung. Beispielsweise wird nur die Schneide induktiv gehärtet, da sie eine höhere Härte benötigt als der Rest. Das Verfahren wird auch bei der Herstellung von Sägen eingesetzt; hier werden nur die Zähne gehärtet.

Physikalische Hintergründe

Basis der Wärmebehandlung ist das Phasendiagramm für Stahl. Es zeigt grafisch an, welche Temperaturen bis zur Erwärmung im so genannten Austenitgebiet erforderlich sind. Diese liegen oberhalb einer charakteristischen Linie im Phasendiagramm, dessen Temperaturwerte als Umwandlungspunkte A3 bzw. A1 gekennzeichnet sind. Sie liegen bei 723 °C oder höher.

Je nach Legierung des Stahls bzw. dem Anteil an Legierungselementen im Stahl muss die kritische Abkühlgeschwindigkeit berücksichtigt werden, bei Überschreiten der unteren kritischen Abkühlungsgeschwindigkeit entsteht erstmals Martensit, beim Erreichen oder Überschreiten der oberen kritischen Abkühlungsgeschwindigkeit besteht das resultierende Härtungsgefüge zu ca. 99 % aus Martensit.

Anlassen des gehärteten Stahls

Beim Abschrecken bildet sich in den Außenbereichen (die schnell genug abkühlen) Martensit. Ab einem Kohlenstoffanteil von 0,6 % ist mit Restaustenit RA zu rechnen, da die Martensitfinishtemperatur Mf unter der Raumtemperatur liegt und so nicht das gesamte Austenit in Martensit umgewandelt wird. Die Umwandlung dieses sog. Restaustenits erfolgt verzögert und wird von einer Volumenvergrößerung begleitet. Dies führt zu beträchtlichen Spannungen im Werkstück. Verzug und Risse können die Folge sein.

In diesem nur abgeschreckten Zustand ist der Stahl sehr hart und spröde und für technische Verwendungen nicht brauchbar. Der Zustand wird sehr treffend mit „glashart“ bezeichnet.

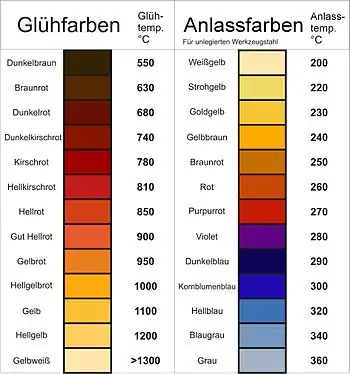

In einem zweiten Schritt, dem so genannten Anlassen, auch Tempern genannt, kann die Härte vermindert und es können die gewünschten Gebrauchseigenschaften (Härte, Zugfestigkeit und Zähigkeit) des Stahls eingestellt werden. Dabei wird der Stahl, je nach Legierungsanteilen und gewünschten Eigenschaften, nochmals erwärmt. Es entsteht die gewünschte Gebrauchshärte. Je höher die Anlasstemperatur, desto geringer wird die Härte. Dafür nimmt die Zähigkeit zu.

Das Anlassen wird je nach Gehalt an Legierungselementen und Kohlenstoff im Temperaturbereich von 100 bis 350 °C, bei hochlegierten Stählen bis 600 °C durchgeführt. Einige höher legierte Stähle (z. B. Werkstoff 1.2379 mit 12 % Chromanteil) haben ein recht kompliziertes Anlassverhalten: sie erreichen nämlich beim dritten Anlassen mit ca. 500 °C eine höhere Härte als beim ersten Mal (Sekundärhärtemaximum). Bei pulvermetallurgisch erzeugten (PM-)Stählen wird die Gebrauchshärte jedoch über die Starttemperatur beim Abschrecken eingestellt, das Anlassen erfolgt bei einheitlichen Temperaturen.

Den kombinierten Vorgang des Härtens und Anlassens bezeichnet man als Vergüten.

Kornfeinung

Kornfeinung ist eine Möglichkeit zum Erhöhen der Festigkeit metallischer Werkstoffe. Es handelt sich dabei um die Erzeugung eines feineren, kleineren Korns im Gefüge durch geeignete Wärmebehandlung.

Die Kornfeinung erhöht neben der Festigkeit auch die Zähigkeit von metallischen Werkstoffen. Dies verringert u. a. die Neigung des Stahls zur Entstehung von Warmrissen.

Mischkristallverfestigung

In der Metallkunde ist eine Legierung ein Gemenge mit metallischem Charakter aus zwei oder mehr chemischen Elementen, von denen mindestens eines ein Metall ist. Das Legierungselement kann mit dem Grundelement eine feste Lösung bilden (einphasige Legierung) oder es bilden sich mehrere Phasen. Während bei einphasigen Legierungen die Eigenschaften im Wesentlichen durch die chemische Zusammensetzung bestimmt werden, werden diese bei mehrphasigen Legierungen zusätzlich maßgeblich durch die Verteilung der Phasen (Gefüge) beeinflusst. Basismetall und Legierungselemente werden auch Komponenten einer Legierung genannt. Um Metalle als Werkstoff besser nutzen zu können, werden ihnen bestimmte Elemente (Legierungselemente) im schmelzflüssigen Zustand zugefügt, die die Werkstoffeigenschaften (etwa Härte, Korrosionsbeständigkeit) der „Basismetalle“ auf die gewünschte Weise ändern sollten. Beispiele für Metalllegierungen sind Bronze, Messing, Amalgam, Duraluminium.

Durchhärtung

Ein in der Praxis öfter auftretender Anwendungsfall stellt das Durchhärten von Stahl dar. Davon spricht man, wenn der Vorgang des martensitischen Härtens über den gesamten Materialquerschnitt erfolgen soll. Eine Durchhärtung ist bei größeren Abmessungen des Werkstücks nur dann gewährleistet, wenn auch im Werkstückinneren für die Abkühlgeschwindigkeit stets ein kritischer Wert überschritten bleibt.[4] Bei der martensitischen Härtung hängen die erreichbaren Härte- und Festigkeitswerte von der Austenitisierungstemperatur und -dauer, von der Stahlzusammensetzung, von der Abkühlgeschwindigkeit und von den Werkstückabmessungen ab.[4] Die kritische Abkühlgeschwindigkeit lässt sich durch die Wahl der zum Stahl zugegebenen Legierungselemente in weiten Grenzen beeinflussen.[4]

Historisches

Bereits in der Antike und im Mittelalter wurden Versuche unternommen, Eisen bzw. Stahl härter zu machen.[5][6] Hierzu wurde auch zu vermeintlich magischen Mitteln gegriffen, wie der Verwendung von Eisenkraut.[7]

Siehe auch

Weblinks

- Industrieverband Härtetechnik Infoblätter

- Stahl von A bis Z

- Crystec Technology Trading GmbH, Thermische Behandlung von Stahl

- Informationsportal Abfallbewertung (IPA), LANUV u. a. Abfallbehörden: Abfallsteckbrief "1103 Schlämme und Feststoffe aus Härteprozessen"

Einzelnachweise

- Jürgen Martin: Die ‚Ulmer Wundarznei‘. Einleitung – Text – Glossar zu einem Denkmal deutscher Fachprosa des 15. Jahrhunderts. Königshausen & Neumann, Würzburg 1991 (= Würzburger medizinhistorische Forschungen. Band 52), ISBN 3-88479-801-4 (zugleich Medizinische Dissertation Würzburg 1990), S. 138.

- Schutzgashärten & Vergüten Fa. Härtereitechnik GmbH. Abgerufen am 4. Dezember 2013.

- Catrin Kammer, Hans Krämer, Volker Läpple, Johann Scharnagl: Werkstoffkunde für Praktiker, Europa, 2000, ISBN 3-8085-1325-X, S. 67 f.

- Eckard Macherauch, Hans-Werner Zoch: Praktikum in Werkstoffkunde. 11., vollst. überarb. u. erw. Aufl., Vieweg-Teubner, Wiesbaden 2011, S. 215–220, darin insbes. auf S. 215

- Hans-Peter Hils: „Von dem herten“. Reflexionen zu einem mittelalterlichen Eisenhärtungsrezept. In: Sudhoffs Archiv 69, 1985, S. 62–75.

- Emil Ploß: Wielands Schwert Mimung und die alte Stahlhärtung. In: Beiträge zur Geschichte der deutschen Sprache und Literatur. Band 79, (Tübingen) 1957, S. 110–128.

- Das Feuerwerksbuch von 1420. 600 Jahre deutsche Pulverwaffen und Büchsenmeisterei. Neudruck des Erstdrucks aus dem Jahre 1529. Mit Übertragung ins Hochdeutsche und Erläuterungen von Wilhelm Hassenstein. Verlag der Deutschen Technik, München 1941, S. 77.