Restaustenit

Restaustenit ist eine bei der konventionellen Stahlvergütung meist unerwünschte Phase im Stahl oder Gusseisen. Sie ist relativ instabil und wandelt sich durch Temperaturerhöhung in Ferrit und Zementit und bei Temperatursenkung sowie durch mechanische Beanspruchung („Sitram“ = Stress induced transformation Austenit – Martensit) in Martensit um.

Bei der Umwandlung erfolgt eine Umklappung, vom kubisch flächenzentrierten Raumgitter (Austenit) in ein tetragonal raumzentriertes Raumgitter (Martensit). Im kubisch flächenzentrierten Gitter ist die Packungsdichte größer als im tetragonal raumzentrierten Gitter, durch die Umwandlung kommt es deshalb zu einer Volumenzunahme, was zu Spannungen in einem Werkstück führen kann. So kann Restaustenitumwandlung in Martensit (Volumenzunahme) zu Mikrorissen innerhalb der schon vorhandenen Martensitplatten („Sperrgefüge“) führen und somit die Schwingfestigkeit senken.

Qualitativ kann die Restaustenitumwandlung (Gitterumklappen) in Martensit mittels Härtemessung vor und nach dem Tieftemperaturabkühlen näherungsweise erfasst werden. Mittels Gefügeuntersuchung oder röntgenographischer Restaustenitbestimmung lässt sich der Zustand auch quantifizieren.

Entstehungsmechanismus

| Element | MS pro Prozent des Elements in °C | RAG pro Prozent des Elements in %1) |

| C, N | −300 | 50 |

| Mn | −33 | 20 |

| Cr | −22 | 11 |

| Ni | −17 | 10 |

| Mo | −11 | 9 |

| W | −11 | 8 |

| Si | −11 | 6 |

| Co | +6 | −3 |

| Al | +17 | −4 |

| 1) Basislegierung = C100 | ||

Bei Stählen mit mehr als 0,5 Massen-% Kohlenstoff und hinreichenden Anteilen an Legierungselementen wird die Martensitfinishtemperatur Mf kleiner als 20 °C. Beim Abschrecken dieser Werkstoffe aus dem austenitischen Zustand auf Raumtemperatur bleibt ein Teil der austenitischen Ausgangsphase im Gefüge erhalten. Dieser Austenit wird als Restaustenit bezeichnet. Er stellt einen relativ weichen, metastabilen Gefügebestandteil dar, der durch weitere Abkühlung oder mechanische Beanspruchung in Martensit umwandeln kann.[2]

Die Menge des Restaustenits lässt sich nach der Gleichung

in Abhängigkeit von der Martensitstarttemperatur und der Temperatur des Abschreckmediums abschätzen. Die Legierungszusammensetzung geht über die -Temperatur in oben genannter Gleichung ein. ist eine temperaturabhängige Konstante.

und

Die Tabelle fasst die Auswirkungen der verschiedenen Legierungselemente auf MS und den Restaustenitgehalt (RAG) zusammen.

Größere Mengen an Restaustenit können auch nach bainitischen Umwandlungen vorliegen, z. B. bei Siliciumstählen oder Gusseisen. Da Silicium die Carbidbildung behindert,[3][4][5][6] kann sich der im Bainit nicht lösliche Anteil des Kohlenstoffs nicht in Form von Carbiden ausscheiden und diffundiert in den noch vorhandenen Austenit. Das hat zur Folge, dass der Kohlenstoffgehalt des Austenits steigt und gleichzeitig die Martensitstarttemperatur sinkt. Erreicht MS Raumtemperatur, so bleibt nach Abkühlung der Austenit vollständig als Restaustenit erhalten.

Restaustenitstabilisierung

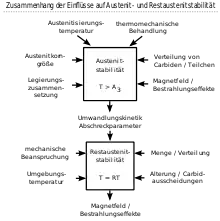

Man spricht bei Stählen von "Austenitstabilität" bei Temperaturen >A3 und von "Restaustenitstabilität" bei der Beurteilung des nach Abschrecken auf Raumtemperatur noch vorliegenden Austenits. Die Austenitstabilität hängt, wie in Bild 1 dargestellt, von verschiedenen Faktoren ab. Sie bildet, beeinflusst durch die Umwandlungskinetik und die Abschreckparameter, die Grundlage der Restaustenitstabilität, die ihrerseits z. B. von der Restaustenitmenge sowie von mechanischen und thermischen Belastungen beeinflusst wird.[7] Die Stabilität des Restaustenits ist für die mechanischen Eigenschaften und die Maßhaltigkeit restaustenithaltiger Stähle von großer technischer Bedeutung. Es ist zweckmäßig, zwischen mechanischer und chemischer Restaustenitstabilisierung zu unterscheiden.

Mechanische Stabilisierung

Nach Tammann und Scheil[8] sollen die durch die Volumenvergrößerungen bei der Martensitbildung im Austenit entstehenden Druckspannungen eine weitere Umwandlung verhindern, wenn sie einen bestimmten Betrag überschreiten. Eine Fortsetzung der Umwandlung kann dann erst erfolgen, wenn sich die Druckspannung durch weitere Abkühlung verringert. Das ist möglich, da der Austenit einen um einen Faktor zwei größeren thermischen Ausdehnungskoeffizienten als der Martensit besitzt und deshalb bei Abkühlung stärker schrumpft.[9] Nach Ansicht von Rose[10] wird dagegen das Wachstum der Martensitkeime durch Störung der Kohärenz an den Austenit – Martensit – Grenzflächen gestoppt. Diese Störungen sollen durch Versetzungen und andere Gitterfehler hervorgerufen werden, die bei der plastischen Verformung des Austenits durch den sich bildenden Martensit entstehen. Tatsächlich werden in Austenitbereichen, die den Martensitkristallen unmittelbar benachbart sind, Versetzungsdichten von 1011 bis 1012 cm−2 gefunden.[11] Die mechanische Austenitstabilisierung kann bei Stählen mit höherem Kohlenstoffgehalt so stark sein, dass selbst bei Abkühlung auf die Temperatur des flüssigen Heliums (4 K) keine vollständige Martensitbildung auftritt.[12]

Chemische Stabilisierung

Nach Entstehung der ersten Martensitkristalle erfolgt während der weiteren Martensitbildung Kohlenstoffdiffusion.[13] Durch diese Selbstanlasseffekte wird der Kohlenstoffgehalt im umgebenden Austenit erhöht, und dieser stabilisiert. Die erhöhte Kohlenstoffkonzentration im Austenit senkt lokal die Martensitstarttemperatur ab. Dadurch sinkt die vorliegende Unterkühlung, so dass die für die martensitische Umwandlung notwendige Triebkraft ΔG(A→M) nicht mehr erbracht werden kann. Eine Fortsetzung der Umwandlung kann erst bei weiterer Abkühlung und damit Unterschreitung der neuen Martensitstarttemperatur MS' erfolgen.

Auch während der bainitischen Umwandlung kommt es zu einer starken Kohlenstoffdiffusion in den noch nicht umgewandelten Austenit.[14] Bei hinreichend hohem Siliziumgehalt kann der Austenit so stark chemisch stabilisiert werden, dass er beim anschließenden Abkühlen auf Raumtemperatur nicht in Martensit umwandelt.

Sonstige Stabilisierungen

Weitere Stabilisierungsmechanismen des Austenits wie thermische, dynamische und isothermische Stabilisierung können auf mechanische oder chemische Stabilisierung oder eine Kombination der beiden zurückgeführt werden.[15]

Thermisch induzierte Restaustenitumwandlung

Beim Anlassen restaustenithaltiger Gefügezustände wird ab etwa 300 °C ein Zerfallen des Restaustenits beobachtet.[16] Der zwischen den Martensitnadeln liegende Restaustenit wandelt sich diffusionsgesteuert in Ferrit und Zementit um. Da der Zementit zwischen den Martensitnadeln gebildet wird und damit mögliche Risspfade vorzeichnet, wird er für die bei etwa 300 °C beobachtete Anlassversprödung verantwortlich gemacht.[17][18] Durch Zusatz von Silizium wird die Zementitausscheidung zu höheren Temperaturen verschoben, so dass der Austenit oberhalb 300 °C zunächst unvollständig in carbidfreien Bainit umwandelt und sich erst oberhalb 380 °C Zementit bildet.

Andererseits kann der vorliegende Restaustenitgehalt athermisch durch Tiefkühlen unter MS' reduziert werden. Der sich dabei bildende Tiefkühlmartensit weist deutlich schlechtere mechanische Eigenschaften als der „Härtemartensit“ auf, da er keinem Anlass- oder Selbstanlassvorgang unterworfen wird.[19] MS' liegt deutlich unter der Abschrecktemperatur. Die Temperaturdifferenz zur Abschrecktemperatur (Tu - MS') hängt von der gebildeten Martensitmenge, der Wartezeit zwischen Abschrecken und Tiefkühlen und von vorausgegangenen Auslagerungen bei erhöhten Temperaturen ab. Offensichtlich findet während der Wartezeit eine Kohlenstoffdiffusion von Martensit in den Austenit statt und stabilisiert diesen. Beim Unterschreiten von MS' steht dann eine so große Triebkraft ΔGtherm zur Verfügung, dass auch der stabilisierte Restaustenit umwandelt.

Mechanisch induzierte Restaustenitumwandlung

Bei der mechanisch induzierten Restaustenitumwandlung ist zwischen spannungsinduzierter und verformungsinduzierter Umwandlung zu unterscheiden,[20] je nachdem, ob die Martensitbildung unter- oder oberhalb der Streckgrenze des Austenits stattfindet.

Bild 2 veranschaulicht die Abhängigkeit beider Prozesse von der Umwandlungstemperatur.[21][22] Kühlt man unter MS (M) ab, so entsteht Martensit spontan an den präformierten Keimen (A). Bei Temperaturen über MS (MS') entsteht Martensit erst nach Anlegen einer äußeren Spannung, wodurch die präformierten Keime wachstumsfähig werden. Ein Teil der zur Martensitbildung notwendigen Triebkraft wird jetzt mechanisch aufgebracht, so dass gilt

Da mit steigender Temperatur der thermisch gelieferte freie Enthalpiebeitrag sinkt, muss der mechanische Beitrag durch Spannungserhöhung gesteigert werden. Bei der Temperatur MSσ erreicht die Spannung die Streckgrenze des Austenits (C). Die plastischen Deformationen des Austenits erzeugen neue präformierte Keime, so dass eine Martensitbildung erleichtert wird. Deshalb weicht die Kurve der einsetzenden Martensitbildung von der Verlängerung der Geraden A–C ab und verläuft von C nach E. Bei E steigt die zur Martensitbildung notwendige Spannung so stark an, dass sie nicht mehr erreicht werden kann. Md ist damit die Temperatur, oberhalb der keine verformungsinduzierte Martensitbildung mehr möglich ist.[23]

Die martensitische Umwandlung des Restaustenits verursacht aufgrund des Volumenunterschieds irreversible Dehnungsanteile. Dadurch fällt die Streckgrenze des Materials makroskopisch betrachtet unterhalb MSσ mit der Einsatzspannung der spannungsinduzierten Umwandlung zusammen. Bei MS (MS') nimmt die Streckgrenze sehr geringe Werte an, da schon kleinste Spannungen zu einer spannungsinduzierten Umwandlung führen. Über MSσ ist die Streckgrenze des Materials identisch mit der Streckgrenze des Austenits.

Umwandlungsinduzierte Plastizität

Bei hoch restaustenithaltigen und bei metastabilen austenitischen Stählen, den sog. TRIP-Stählen (transformation induced plasticity), wird oft eine erstaunliche Festigkeit und Duktilität beobachtet. Die gesteigerte Duktilität ist auf die verformungsinduzierte Martensitbildung zurückzuführen, die einen zusätzlichen Verfestigungsmechanismus zur Verfügung stellt. Diese verformungsinduzierte Martensitbildung findet außerdem bevorzugt im Bereich von Spannungsspitzen statt und baut diese ab. Dadurch wird z. B. bei zügiger Beanspruchung die an den Spannungsspitzen einsetzende Instabilität des Einschnürens verzögert und die Verfestigungsfähigkeit des Werkstoffes besser ausgenutzt. Zur Erzielung des TRIP-Effekts sind gewöhnlich komplexe Legierungszusammensetzungen und aufwendige thermomechanische Behandlungen notwendig.

Umwandlungsinduzierte Plastizitätserscheinungen wirken sich auch positiv auf den Werkstoffwiderstand gegen Rissausbreitung aus, da wegen der Restaustenitumwandlung in der plastischen Zone zusätzliche Energie zum Rissfortschritt benötigt wird.[24] Zudem werden im rissspitzennahen Werkstoffbereich durch die mit der Umwandlung verbundenen Volumenvergrößerungen Druckeigenspannungen erzeugt, die den Riss schließen und somit den Rissfortschritt bremsen.[25]

Literatur

- Hans-Jürgen Bargel (Hrsg.): Werkstoffkunde. 7. Auflage, Springer, Berlin 2000, ISBN 3-540-66855-1, S. 181.

- Jürgen Ruge, Helmut Wohlfahrt: Technologie der Werkstoffe. Herstellung, Verarbeitung, Einsatz. 8. Auflage, Vieweg, Wiesbaden 2007, ISBN 3-8348-0286-7, S. 79 ff. (Medienkombination; mit DVD-ROM)

- Dieter Liedtke: Wärmebehandlung von Eisenwerkstoffen. 1. Grundlagen und Anwendungen. 7. Auflage, expert-Verl., Renningen 2007, ISBN 3-8169-2735-1, S. 22, 42.

- Axel Lünenbürger: Zum Umwandlungs- und Verformungsverhalten bainitisch-austenitischer Siliziumstähle. Karlsruhe 1991. (Dissertation, Universität Karlsruhe (TH), PDF)

Einzelnachweise

- M. Cohen: Retained Austenite. In: Transactions, American Society for Metals. Band 41, 1949, S. 35–96.

- R. J. Bartels: Einfluß des Restaustenits auf das Verformungsverhalten gehärteter Stähle. In: VDI Fortschrittberichte. VDI Verlag, Düsseldorf 1987. (Dissertation, Universität Karlsruhe)

- B. P. J. Sandvik, H. P. Nevalainen: Structure-Property Relationship in Commercial Low-Alloy Bainitic-Austenitic Steel With High Strength, Ductility and Toughness. In: Metals Technology. Band 8, 1981, S. 213–220.

- W. S. Owen: The Effect of Silicon on the Kinetics of Tempering. In: Transactions of the American Society for Metals. Band 46, 1954, S. 812–829.

- R. F. Hehemann: The Bainite Transformation „in Phase Transformations“. In: Paper From Phase Transformations, Asm. Band 70, 1968, S. 397–432.

- S. J. Matas, R. F. Hehemann: The structure of bainite in hypoeutectoid steels. In: Transaction AIME. Band 221, 1961, S. 179–185.

- Nishiyama Z. Martensitic Transformation Academic Press, New York (1978)

- G. Tammann, E. Scheil: Die Umwandlungen des Austenits und Martensits in gehaerteten Staehlen. In: Zeitschrift fuer anorganische und allgemeine Chemie. Band 157, Nr. 1, 1926, S. 1–21, doi:10.1002/zaac.19261570102.

- W. Laux: Dilatometrische Untersuchungen zur Restaustenitumwandlung bei der Härtung von Eisen. In: Wissenschaftliche Zeitschrift der technischen Hochschule Karl-Marx-Stadt. Band 11, Nr. 1, 1969, S. 33–41.

- A. Rose: Wärmebehandelbarkeit der Stähle. In: Stahl und Eisen. Band 85, Nr. 20, 1965, S. 1229–1240.

- P. M. Kelly, J. Nutting: The Morphology of Martensite. In: Journal of the Iron and Steel Institute. Band 197, 1961, S. 199–211.

- O. N. Mohanty: Die thermische Austenitstabilisierung von C 130. 1975 (Dissertation, Universität Karlsruhe).

- T. Y. Hsu, X. Zuyao, L. Xuemin: Diffusion of carbon during the formation of low-carbon martensite. In: Scripta Metallurgica. Band 17, Nr. 11, 1983, S. 1285–1288.

- G. B. Olson, H. K. D. H. Bhadeshia, M. Cohen: Coupled Diffusional/Displacive. In: Acta Metallurgica. Band 37, Nr. 2, 1989, S. 381–389.

- H. Schwendemann Die thermische Restaustenitstabilisierung bei den Stählen 100 Cr 6 und X 210 Cr 12. 1983 (Dissertation, Universität Karlsruhe).

- G. R. Speich, W. C. Leslie: Tempering of Steel. In: Metallurgical Transactions. Band 3, 1972, S. 1043–1054.

- H. K. D. H. Bhadeshia, D. V. Edmonds: Tempered Martensite Embrittlement: Role of Retained Austenite and Cementite. In: Metal Science. 1979, S. 325–334.

- R. M. Horn, R. O. Ritchie: Mechanisms of Tempered Martensite Embrittlement in Low Alloy Steels. In: Metallurgical Transactions. 9A, 1978, S. 1039–1053.

- H. G.Leimbach: Anlaßuntersuchungen am gehärteten Stahl 100 Cr 6 unter Berücksichtigung einer Tiefkühlbehandlung. 1969 (Dissertation, Universität Karlsruhe).

- V. F. Zackay, E. R. Parker, R. Busch: The Enhancement of Ductility in High Strength Steels. In: Trans ASM. Band 60, 1967, S. 252-252.

- Cohen M. Deformation Induced Nucleation of Martensitic Transformations Int. Conf. on Martensitic Transformations ICOMAT 77 Kiew, UdSSR (1977) 69-74

- Tamura I. Deformation Induced Martensitic Transformation and Transformation Induced Plasticity in Steels Metal Science 16 (1982) 245-252

- G. N. Haidemenopoulos, M. Grujicic, G. B. Olson, M. Cohen: Transformation Microyielding of Retained Austenite. In: Acta Metallurgica A. 37A, Nr. 6, 1989, S. 1677–1682.

- D. Webster: Increasing the Toughness of the Martensitic Stainless Steel AFC 77 by Control of Retained Austenite Content, Ausforming and Strain Aging. In: Trans. ASM Quart. Band 61, 1968, S. 816–828.

- I. Wittkamp, E. Hornbogen: Martensitische Umwandlung an der Rissspitze. In: Praktische Metallographie. Band 14, 1977, S. 237–250.