Ausscheidungshärtung

Die Ausscheidungshärtung, auch Aushärten oder Abschreckalterung, ist eine Wärmebehandlung zum Erhöhen der Festigkeit von Legierungen. Es beruht auf der fein verteilten Ausscheidung von metastabilen Phasen (z. B. intermetallische Verbindungen), so dass diese ein wirksames Hindernis für Versetzungsbewegungen darstellen (Orowan-Mechanismus). Die Dehngrenze von Metallen kann so um bis zu 300 MPa angehoben werden.[1]

Grundlagen

Beim Aushärten wird ausgenutzt, dass die Löslichkeit für ein oder mehrere Legierungselemente mit sinkender Temperatur abnimmt. Daher ist das Aushärten nicht bei allen Legierungen möglich, sondern unter bestimmten Voraussetzungen:

- Die Legierung bildet mit einem oder mehreren Legierungselementen bei erhöhter Temperatur Mischkristalle.

- Die Legierungskomponenten der aushärtbaren Legierung müssen mit sinkender Temperatur eine abnehmende Löslichkeit im Grundmetall haben.[2]

- Triebkraft und Diffusionsgeschwindigkeit müssen bei der Ausscheidungstemperatur genügend groß sein, um die Keimbildungsarbeit aufzubringen.

- Die entstehenden Ausscheidungen müssen fein verteilt im Werkstoff vorliegen und bei Einsatztemperaturen beständig gegen Koagulation sein.

Guinier-Preston-Zone

Die entstehenden Ausscheidungen bilden Guinier-Preston-Zonen. Das sind Bereiche in der Größenordnung von 3 - 10 nm, in denen Entmischungsvorgänge (Seigerungen) stattfinden. Übersättigte Atome eines Legierungselements diffundieren und bilden stäbchen- oder plättchenförmige Aggregate. Diese Vorgänge finden z. T. bereits bei Raumtemperatur statt und behindern bei plastischer Verformung die Versetzungsbewegung. Die Erhöhung von Festigkeit und Härte gehen über den Effekt der Mischkristallverfestigung hinaus.

Die Zone ist nach André Guinier und George Dawson Preston benannt, die sie im Jahr 1938 unabhängig voneinander u. a. in Aluminium-Kupfer-Legierungen nachweisen konnten.[3][4]

Einfluss auf plastische Verformung

Das Ausscheidungshärten ist ein Phänomen, das auf einer Größenskala zwischen der Mischkristallverfestigung und der Kornfeinung eingeordnet werden kann, sich aber von beiden unterscheidet. Die Wechselwirkungen mit Versetzungen hängen ab von der Art, der Größe und der Verteilungsdichte der Ausscheidungen (intermetallische Verbindungen).

Die Ausscheidungen können kohärent, teilkohärent oder inkohärent zur Matrix sein. Kohärente und teilkohärente Ausscheidungen können von Versetzungen durchlaufen werden, während inkohärente Ausscheidungen sich wie Korngrenzen verhalten und nicht durchlaufen werden können. Auch bei kohärenten und teilkohärenten Ausscheidungen übt das lokale Spannungsfeld der Ausscheidung eine Kraft auf Versetzungen aus, die beim Durchlaufen überwunden werden muss.

Die Ausscheidungen und die von ihnen erzeugten Verzerrungsfelder im Matrixgitter verhindern so das Gleiten der Versetzungen und steigern somit die technologische Festigkeit und den Widerstand gegen plastische Deformation.[5]

Kohärente Ausscheidungen befinden sich innerhalb eines Korns und treten bei Legierungselementen mit ähnlichen Gitterparametern auf. Die höchste Festigkeitssteigerung wird in der Regel bei Teilchengrößen unter 50 nm erreicht – der optimale Teilchenradius hängt dabei ab von den physikalischen Eigenschaften von Matrix und Ausscheidungsphase. Der Orowan-Mechanismus beschreibt das theoretische Maximum der nötigen Spannungserhöhung, das die Versetzung aufbringen muss, um eine Ausscheidung zu überwinden. Kleine Ausscheidungen können umgangen werden, während große oder "weiche" Ausscheidungen geschnitten werden und zu einer kleineren Spannungserhöhung führen.[6]

Legierungselemente mit abweichenden Gitterparametern scheiden sich oft inkohärent auf den Korngrenzen aus. Inkohärente Ausscheidungen können kugelförmig sein, wenn die Ausscheidung über eine relativ hohe Oberflächenenergie verfügt, oder dispergiert, wenn die Oberflächenenergie sehr gering ist. Infolge ihrer Oberflächenenergie haben Systeme aus inkohärenten Ausscheidungen die Tendenz zur Vergröberung. Dabei wachsen große Ausscheidungen auf Kosten von kleinen Ausscheidungen durch Diffusionsprozesse (Ostwald-Reifung). Dies führt zu einer Abnahme der Streckgrenze und Festigkeit durch Überalterung.

Behandlungsschritte

Das Aushärten gliedert sich in die drei Behandlungsschritte Lösungsglühen, Abschrecken und Auslagern (Ausscheiden).

Lösungsglühen

Erster Schritt ist das Lösungsglühen. Es dient der Verminderung von Konzentrationsunterschieden der Legierungselemente durch Diffusion, vor allem der Verminderung von Gefügeinhomogenitäten innerhalb einzelner Kristalle (Mikroseigerungen).

Die Legierung wird dabei solange erwärmt, bis sich alle zur Ausscheidung nötigen Elemente in Lösung befinden. Dabei sollte eine bestimmte Temperatur nicht unterschritten werden, da sonst grobe Teilchen bestehen bleiben, die für die mechanischen Eigenschaften des Werkstoffes nachteilig sind. Andererseits darf die eutektische Temperatur der Legierung nicht überschritten werden, da sonst Bereiche mit Anreicherungen von Legierungselementen durch Seigerung aufschmelzen könnten.

Die Dauer des Lösungsglühens kann wenige Minuten bis Stunden betragen und hängt ab von

- Gefügeausbildung (fein-, grobkörnig)

- Legierungstyp

- Art des Halbzeugs (gewalzt, geschmiedet)

- Abmessungen des Bauteils.[2]

Teilchen, die sich bereits vor oder während des Lösungsglühens ausscheiden, werden Dispersoide genannt. Sie kontrollieren die Rekristallisation, indem sie Korngrenzenbewegungen behindern. Wegen ihres geringen Gehalts in der Legierung, ihrer Größe und ihrer Inkohärenz zur Matrix ist die Festigkeitssteigerung durch sie meist vernachlässigbar.

Abschrecken

Durch Abschrecken kann die Diffusion und damit eine Bildung von Ausscheidungen verhindert werden. Der Mischkristall verbleibt im metastabilen übersättigten einphasigen Zustand. Dies wird durch eine Abkühlung mit mindestens der kritischen Geschwindigkeit erreicht. Als Abschreckmedium kann kaltes Wasser, temperiertes Wasser[2], Öl oder Druckluft dienen.

Beim Abschrecken werden viele Keime gebildet.

Auslagern (Ausscheiden)

Durch ein anschließendes Auslagern bei 150 °C bis 190 °C (450 °C bis 500 °C bei Maraging-Stahl, die Temperatur hängt von der Legierung ab) wird die Diffusion beschleunigt, und der übersättigte einphasige Mischkristall wandelt sich durch die Bildung von Ausscheidungen in eine zweiphasige Legierung um:

- die im Volumen zusammenhängende und in der Regel mit höherem Anteil auftretende Phase wird Matrix genannt

- die neu gebildete Phase wird Ausscheidung genannt.

Die vielen kleinen Ausscheidungen sind homogen im Gefüge verteilt. Damit können die Eigenschaften des Werkstücks gezielt eingestellt werden.

Art und Geschwindigkeit der Ausscheidung hängen wie die Diffusionsgeschwindigkeit von der Temperatur ab. Keimbildung, Keimwachstum und Ausscheidungsreifung (Überalterung) können dabei angepasst werden.

Überalterung nach langem Auslagern kann durch die Kelvingleichung beschrieben werden:[7]

mit

- dem Molvolumen

- der spezifischen Grenzflächenenergie

- dem Radius der Ausscheidung

- der allgemeinen Gaskonstante

- der Temperatur

- den Konzentrationen .

Die Gleichung besagt: je größer der Radius der Ausscheidung, desto geringer die Konzentration an der Grenzfläche. Dementsprechend diffundieren z. B. Kohlenstoff oder Stickstoff von kleinen zu großen Ausscheidungen.

Beim Halten auf Auslagerungstemperatur können sich im Stahl nach einiger Zeit Kohlenstoff und Stickstoff in Form von Carbiden, Nitriden oder Carbonitriden im Eisengitter ausscheiden. Ein Beispiel für die Auslagerung von Kohlenstoff an Versetzungen und die Bildung von Cottrell-Wolken ist der Bake-Hardening-Stahl.

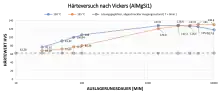

Aushärten von Aluminiumlegierungen

Die Ausscheidungshärtung ist die wichtigste Möglichkeit der Festigkeitssteigerung bestimmter Aluminiumlegierungen (Aluminium-Kupfer-Legierungen und Aluminium-Magnesium-Silicium-Legierungen), da diese keine polymorphe Umwandlung aufweisen und somit nicht durch Martensitbildung härtbar sind.[8]

Ein prominentes Beispiel für die Ausscheidungshärtung ist das Duraluminium, eine Legierung aus Aluminium, 4 % Kupfer und 1 % Magnesium. Das Lösungsglühen erfolgt zwischen 495 °C und 505 °C. Nach dem Abschrecken kann das Material umgeformt werden. Die Endfestigkeit wird durch Kaltauslagern (bei Raumtemperatur) oder Warmauslagern (eine Ausscheidungsglühung) erreicht. Eine erkennbare Aushärtungserscheinung ist schon nach mehreren Minuten bei Raumtemperatur vorhanden. Nach etwa 4 Tagen erreicht diese ihr Maximum.

Durch Tiefkühlen (min. −20 °C) können die bei der Aushärtung ablaufenden Prozesse gehemmt werden. Dies wird z. B. bei Nieten aus solchen Legierungen im Flugzeugbau verwendet, um eine längere Verarbeitungszeit zu erreichen. Die Niete werden bis zu ihrer Weiterverarbeitung in einem Kühlbehältnis im abgeschreckten, übersättigten Zustand gelagert. Erst nach der Weiterverarbeitung erfolgt die Kaltaushärtung bei Raumtemperatur.[2]

Aushärtbare Aluminiumlegierungen sind korrosionsanfälliger als Reinaluminium, da die Ausscheidungen die Bildung einer geschlossenen Oxidschicht behindern.

Siehe auch Kohärenz (Metallurgie) #Aushärten von Aluminiumlegierungen.

Einzelnachweise

- T. Gladman: Precipitation hardening in metals. In: Materials Science and Technology. Band 15, Nr. 1, 1999, S. 30–36, doi:10.1179/026708399773002782.

- Bergmann, Wolfgang: Werkstofftechnik: Anwendung: mit 44 Tabellen. 4. Aufl. München: Hanser, 2009.

- O.B.M. Hardouin Duparc: The Preston of the Guinier-Preston Zones. Guinier. In: Metallurgical and Materials Transactions B. Band 41, Nr. 5, Oktober 2010, ISSN 1073-5615, S. 925–934, doi:10.1007/s11663-010-9387-z (springer.com [abgerufen am 2. November 2020]).

- Guinier-Preston-Zone. Spektrum Akademischer Verlag, abgerufen am 2. November 2020.

- Bergmann, Wolfgang: Werkstofftechnik 1: Struktureller Aufbau von Werkstoffen - Metallische Werkstoffe - Polymerwerkstoffe - Nichtmetallisch-anorganische Werkstoffe. M: Carl Hanser Verlag GmbH& Co KG, 2013.

- Günter Gottstein: Materialwissenschaft und Werkstofftechnik Physikalische Grundlagen. 4., neu bearb. Aufl. 2014. Berlin, Heidelberg 2014, ISBN 978-3-642-36603-1, S. 282.

- Winfried Bartmann: Überalterung. In: Bartmann Total Solutions in Steel Buildings. Winfried Bartmann, abgerufen am 2. April 2021.

- Manfred Riehle, Elke Simmchen: Grundlagen der Werkstofftechnik. 2. Auflage. Dt. Verlag für Grundstoffindustrie Stuttgart, S. 250.