Bleihütte Oker

Die Bleihütte Oker (BHO), auch Blei-Kupfer-Hütte Oker (BKO), vormals Frau-Marien-(Saiger-)Hütte, war ein Standort der frühneuzeitlichen bis industriellen Schwer- und Buntmetallgewinnung im Harz. Sie wurde von 1527 bis 1970 betrieben. In einem Nachfolgebetrieb wurde noch bis zum 31. Januar 2001[1] Blei aus Sekundärrohstoffen erschmolzen. Die Hütte lag am Ausgang des Okertals am Hüttenberg im heutigen Ortsteil Oker der Stadt Goslar. Auf dem ausgedehnten Werksgelände sind noch heute Betriebsteile der Harz-Metall GmbH ansässig.

Geschichte und Technik

Zeit vor Gründung der Okerhütte – die mittelalterliche Wanderverhüttung

Das Harzer Hüttenwesen geht auf den Silber-, Schwer- und Buntmetallbergbau im Ober- und Unterharz zurück. Erst die Möglichkeit der Gewinnbarkeit der Metalle aus den Harzer Erzen und deren Weiterentwicklung machte einen wirtschaftlichen Bergbau möglich. Der Harz war in der frühen Neuzeit eines der bedeutendsten Montanreviere Europas und der Bergbau reicht im Fall des Rammelsberges rund 2000 Jahre in die Vergangenheit zurück.

Bis zum ausgehenden Mittelalter wurden kaum dauerhafte Hüttenstandorte errichtet. Die Verfahren in der Zeit der sogenannten Wanderverhüttung[2] waren mit einem hohen Verbrauch an Holzkohle als Reduktionsmittel und Energielieferant verbunden. Die dazu notwendigen hochwertigen Laubhölzer (z. B. Buche) konnten nicht in der Menge nachwachsen, wie sie benötigt wurden. Darüber hinaus erachtete man den Transport des Erzes zu den Forsten als einfacher als den Transport des benötigten Holzes zum Rohstoff. Aus dieser Zeit sind rund 200 Schlackenplätze im Harz bekannt.

Gründung der Frau-Marien-Hütte – Übergang zu festen Hüttenstandorten

Der Grund für die Anlage fester Hüttenstandorte war die Anwendung der Wasserkraft zum Antrieb von Maschinen, zum Beispiel für die Blasebälge der Verbrennungsluft an den Schmelzöfen. Die Hütten wurden ab dem Ende des 15. Jahrhunderts bevorzugt an den Harzflüssen wie Oker, Grane, Innerste und Sieber angelegt, wo auch die Pochwerke zur Zerkleinerung und Anreicherung der Erze lagen. Im Okertal wurde darüber hinaus das Wasser der Oker aufgestaut, um das benötigte Holz durch Flößen zu den Hütten zu transportieren. Das heißt, man ließ die Stämme stromabwärts treiben und fischte sie später an Wehren wieder aus dem Flussbett. An einer solchen Stelle entstand zu dieser Zeit die Hütte tom düsteren Ford. Im Jahr 1527 wurde erstmals die Frau-Marien-Hütte erwähnt.[2] Sie war eine Gründung von Herzog Heinrich d. J. von Braunschweig-Lüneburg und war nach seiner Ehefrau benannt. Der Herzog und sein Sohn Julius waren für den erneuten Aufschwung des Bergbaus und Hüttenwesens ab 1520 und die Bergfreiheiten verantwortlich. Auf der Frau-Marien-Hütte wurde auf Basis Rammelsberger Erze Silber und Blei aus silberhaltigen Bleierzen erzeugt. Das Silber wurde unmittelbar als Währung in Münzen verwendet, der Wert entsprach dem Münzgewicht. Blei wurde handwerklich zu Blechen und Rohren verarbeitet, die Bleiglätte (Bleioxid), ein Rückstand der Silbererzeugung wurde an Glashütten verkauft. Ab dem 17. Jahrhundert wurde auch Kupfer parallel gewonnen. Die herrschaftliche Hütte fiel nach Aussterben der Linie Braunschweig-Wolfenbüttel an eine welfische Erbengemeinschaft, die Communion. Die Aufteilung 3/7 zu 4/7 blieb bis zur vollständigen Übernahme durch die Preussag 1967 von Bedeutung.

Frühneuzeitliche Gewinnung von Silber aus Rammelsberger Erzen bis 1850

Die Rammelsberger Erze waren außerordentlich fein miteinander verwachsen. Eine Aufbereitung war bis Anfang des 20. Jahrhunderts kaum möglich. Sie beschränkte sich in der Vorsortierung von bestimmten Erzsorten in der Grube (z. B. Bleiglanz, Grauerz, Kniest) und in der Zerkleinerung durch Pochwerke. Dadurch war die Verhüttung in der Okerhütte außerordentlich kompliziert und änderte sich in ihrem wesentlichen Ablauf bis Mitte des 19. Jahrhunderts kaum.

Bis in das Eisenbahnzeitalter erfolgte der Erztransport von den Rammelsberger Gruben zur Blei-Kupfer-Hütte Oker mit zweirädrigen Pferdekarren, den Höhlenwagen. Das Erz wurde lagenweise mit Holz zu mehreren 10 m langen und 2–3 m hohen Stadeln unter freiem Himmel aufgeschichtet. Nach dem Anzünden brannten die Feuer der Haufenröstung mehrere Monate ab und dadurch wurde der Schwefel der sulfidischen Erze entfernt.

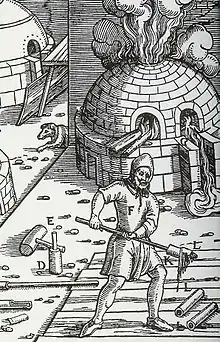

Die entweichenden Röstgase richteten erhebliche Umweltschäden an. Nach Ende des Röstvorganges wurde der zusammengebackene Haufen mit Schaufeln, Spitzhacken und schweren Handhämmern abgetragen. Das anschließende Schmelzen erfolgte in sogenannten Krummöfen, einfachen Schachtöfen von 1,5 m Höhe mit nur einer Windform (Luftdüse). Unter ständiger Luftzufuhr reagierten die Metalloxide mit der Holzkohle zu metallischen, silberhaltigem Blei und trennten sich von der Gangart.

Durch eine Abstichöffnung ergoss sich das Blei zusammen mit der Schlacke in eine Vertiefung im Hüttenflur. Die erstarrte Schlacke wurde mit Gabeln abgehoben. Kupferreicherze wurden in ähnlicher Weise zu Schwarzkupfer verhüttet. Um das darin enthaltene Silber zu gewinnen, wurde es aus dem Kupfer mit Blei in einem zweistufigen Prozess extrahiert. Das silberhaltige Werkblei aus dem Bleischmelzverfahren und der Kupferentsilberung wurde im Treibofen selektiv oxidiert, so dass das metallische Silber (Blicksilber) übrig blieb. Dazu wurden in einer Brennkammer erzeugte heiße Gase über die Schmelze geleitet. Das verbrannte Blei, die Glätte, wurde permanent mit dem Glätthaken auf den Hüttenflur abgezogen. War alles Blei oxidiert, spiegelte die Schmelzbadoberfläche einen kurzen Moment, das war der Silberblick. Dann wurde der Prozess abgebrochen, um nicht das wertvolle Silber zu verbrennen. Das Silber ließ man im Herd erstarren und übergab den Block (Regulus) an die Münze in Zellerfeld. Dort wurde durch ein damals geheimes Löseverfahren mit Salpetersäure auch das Gold geschieden.

Eine Gewinnung der erheblichen Zinkinhalte war vor dem Industriezeitalter nicht möglich. Das Zink gelangte in die Schlacke und störte die Hüttenverfahren dabei erheblich. Erst später konnte man aus zinkhaltigen Ofenansätzen (Ofengalmei = Zinkcarbonat) und Kupfer in einer Schwesterhütte Messing herstellen. Im 16.–18. Jahrhundert wurden im Jahr rund 30–40 t Kupfer erzeugt. Zahlen für Blei und Silber liegen für diesen Zeitraum nicht vor. Im 19. Jahrhundert stieg die Kupferproduktion von anfangs 67 t (1815) auf 211 t im Jahr 1850 an, die von Blei von 41 t (1818) auf 65 t im Jahr 1850. Es wurden 1.818.529 kg Silber und 1.850.908 kg Silber erzeugt[3].

Gewinnung von Blei, Kupfer und Schwefelsäure sowie Edelmetallen im Industriezeitalter 1850–1945

Mit dem ausgehenden 19. Jahrhundert wurden wesentliche verfahrenstechnische Verbesserungen entwickelt, die zu einem Ausbau der Frau-Marien-Hütte zu einem leistungsfähigen und modernen Hüttenwerk führten. Als zusätzliche Antriebsenergien standen Dampfmaschinen und Elektrizität zur Verfügung. Das Rösten (Entschwefeln) erfolgte von da an in Röstschachtöfen, in Kilns. Diese standen auch nicht mehr im Freien und die Röstgase wurden erfasst, um im Bleikammerverfahren verkaufbare Schwefelsäure zu gewinnen. Im 20. Jahrhundert kamen Röstöfen nach dem Dwight-Lloyd-Verfahren zum Einsatz, die eine kontinuierliche und mechanisierte Röstung ermöglichten. Die Schachtöfen zum reduzierenden Schmelzen wurden im Querschnitt, Höhe und damit Durchsatz immer größer. Die Trennung Metall-Schlacke erfolgte nun im unteren Teil des Ofens, im Tiegel, durch unterschiedliche Dichte. Über in unterschiedlicher Höhe angebrachte Stichöffnungen wurde Blei bzw. Kupfer und Schlacke abgestochen. Um die Edelmetallgewinnung aus Kupfer zu vereinfachen und die Verluste zu verringern, wurde das Verfahren der Kupfergewinnung verändert: Im Schachtofen wurde ein sogenannter Kupferstein (Kupfer-Eisensulfid) aus teilgerösteten Erz geschmolzen. Das Rohkupfer entstand im Konverter durch Einblasen von Luft in die Schmelze. Rohkupfer wurde im Elektrolyseverfahren raffiniert, d. h. von Verunreinigungen befreit. Der Rückstand (Anodenschlamm) enthielt die Edelmetallinhalte.

Das Werkblei wurde in der Bleiraffination in von außen beheizten Kesselherden durch Zugabe bestimmter Reagenzien oder durch selektive Oxidation gereinigt. Dabei wurde auch das Silber durch Einrühren von Zinkmetall entfernt. Der silberhaltige Reichschaum wurde durch Destillation im Faber-du-Faur-Ofen vom Zink befreit. Seit dem Ersten Weltkrieg war die Hütte mit dem Bergwerk durch eine Dampfschmalspurbahn verbunden. Ab 1935 standen durch das Rammelsberg-Projekt aufbereitete Erzkonzentrate zur Verfügung. Das Zink konnte in der neuen Zinkhütte Harlingerode gewonnen werden. Die Anlagen der Bleihütte wurden auf die doppelte Leistung erweitert und in wesentlichen Teilen neu gebaut. Der Schwerspatanteil der Grauerze konnte in einer neuen Glühspatanlage mitgewonnen werden. Eigentümer war die 1941 gegründete Unterharzer Berg- und Hüttenwerke GmbH, seit 1923 besaßen die Preussag 4/7 und die Braunschweig GmbH 3/7 Anteile am Bergwerk und den Hütten als Gesellschafter. Ein dunkles Kapitel in der Geschichte der Blei-Kupfer-Hütte Oker stellt die Beschäftigung osteuropäischer Zwangsarbeiter im Zweiten Weltkrieg dar.

Nachkriegszeit und Niedergang der Blei-Kupfer-Hütte Oker 1945–1970

Nach dem Zweiten Weltkrieg führten der Wiederaufbau und der erhöhte Rohstoffverbrauch bis zum Ende der 1950er Jahre noch zu einem weiteren Ausbau und Modernisierung der Bleikupferhütte. Kriegsbedingt nicht fertiggestellte Arbeiten am Rammelsberg-Projekt wurden beendet. So entstanden zum Beispiel eine Schlackenverblaseanlage zur Gewinnung bisher verlorener Zinkinhalte und ein Neubau der Bleiraffination. Innerbetriebliche Transporte erfolgten mit Gabelstapler und Schaufelladern. Der Transportweg zum Rammelsberg wurde für normalspurige Dieselloks ausgebaut. Stoffkreislaufe zwischen den Harzer Hütten wurden geschlossen, so wurde ab 1960 keine Schlacke mehr aufgehaldet. Sie konnte vollständig in der Zinkoxydhütte recycelt werden. Die Belegschaftszahlen erreichten fast 1000 Mann. Ab den 1960er Jahren verfielen die Weltmarktpreise für Metalle unaufhaltsam. Daher wurde zuerst die Erzeugung von Kupfer und Silber aufgegeben. Kupferstein und Reichschaum wurden direkt an fremde Hütten verkauft.1967 wurden sämtliche Anteile an den Unterharzer Hütten komplett von der Preussag AG übernommen. Es setzten Rationalisierungsmaßnahmen ein, die für die Bleihütte den Verlust der Selbständigkeit und die Umstellung der Vorstoffbasis bedeutete. Die Erzverhüttung endete am 30. Juni 1970 mit Einstellung der Röst- und Schachtofenanlage. Die Schwerspatanlage wurde bis zur Einstellung des Rammelsberger Bergbaus am 30. Juni 1988 betrieben. Bis 2001 wurde in der Raffination noch Handelsblei auf Basis von Akkumulatorenschrott und bleihaltigen Abfällen erzeugt. Das Werkblei entstammte bis 1993 den Drehrohröfen der ehemaligen Zinkoxydhütte Oker, danach wurde es ausschließlich in einem Kurztrommelofen in Nachbarschaft der Raffination erzeugt.

Schmelzhüttengebäude von 1845 auf dem Berg

Schmelzhüttengebäude von 1845 auf dem Berg Gebäude Schwerspatanlage, historisch Rösthütte, Zustand vor dem Abbruch 2002

Gebäude Schwerspatanlage, historisch Rösthütte, Zustand vor dem Abbruch 2002 Ehemaliges Treibofengebäude der Silbergewinnung

Ehemaliges Treibofengebäude der Silbergewinnung Inneres der ehemaligen Schachtofenanlage, Zustand 2004

Inneres der ehemaligen Schachtofenanlage, Zustand 2004

Heutiger Zustand (2009)

Die nicht mehr benötigten Gebäude wurden in den Jahren nach 1970 sukzessive abgebrochen und in Grünflächen umgewandelt. Erhalten blieben ein größerer Teil der Gebäude auf dem Berg, so die 1845–1935 betriebene Schmelzhütte, das Treibofenhaus, die Flugstaublaugerei (ehemals Kiln-Gebäude), das Wasserkraftwerk und die Edelmetallhütte (heute Ausbildungswerkstatt eines gemeinnützigen Bildungsträgers). Insbesondere das Schmelzhüttengebäude mit seinem neoklassizistischen Baustil stellt ein Technisches Denkmal dar. Im unteren Werksteil steht das Labor, die Verwaltung, die Hauptwerkstatt, das modernere Schmelzhüttengebäude von 1935, die Bleiraffination, Kohlenmahlanlage, Lokschuppen und das zuletzt noch genutzte Kauengebäude. Der Komplex um die Schmelzhütte ist vom Abbruch bedroht, dieser Teil des Werksgeländes ist für den Verkauf und für anderweitige Bebauung vorgesehen.

Siehe auch

Literatur

- Jürgen Feiser: Chronik der Okerhütte 1527 – 1970. Manuskript, Goslar 1971 (unveröffentlicht).

- Kunibert Hanusch: Die Unterharzer Metallhütten im 19. und 20. Jahrhundert – Chronik eines Wandels. 1. Auflage. Weltkulturerbe Rammelsberg, Goslar 2005, ISBN 3-9809704-1-8.

- Lothar Klappauf et al.: Auf den Spuren einer frühen Industrielandschaft. Niedersächsisches Landesamt für Denkmalpflege, Hameln 2000.

- Wolfgang Mehner: Geschichte der Blei- und Kupfererzeugung am Unterharz. Harz-Metall GmbH, Goslar 1993.

- Franz Pawlek: Metallhüttenkunde. Walter de Gruyter & Co., Berlin 1982, ISBN 3-11-007458-3.

- Franz Rosenhainer: Die Geschichte des Unterharzer Hüttenwesens von seinen Anfängen bis zur Gründung der Communion 1635. Beiträge zur Geschichte der Stadt Goslar, Goslar 1968.

- unbekannt: Zink "Harz" – Zinkgewinnung auf der Zinkhütte Harlingerode. Unterharzer Berg- und Hüttenwerke, Goslar 1956.

Einzelnachweise

- Kunibert Hanusch: Die Unterharzer Metallhütten im 19. und 20. Jahrhundert – Chronik eines Wandels. 1. Auflage. Weltkulturerbe Rammelsberg, Goslar 2005, ISBN 3-9809704-1-8.

- Franz Rosenhainer: Die Geschichte des Unterharzer Hüttenwesens von seinen Anfängen bis zur Gründung der Communion 1635. Beiträge zur Geschichte der Stadt Goslar, Goslar 1968.

- Jürgen Feiser: Chronik der Okerhütte 1527–1970. Manuskript, Goslar 1971 (unveröffentlicht).