Zinkoxydhütte Oker

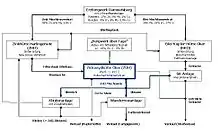

Bei der Zinkoxydhütte Oker handelte es sich um einen Industriebetrieb im heutigen Ortsteil Oker der Stadt Goslar im niedersächsischen Harz. Dort wurde aus den Schlacken und Rückständen der umliegenden Metallhütten Zinkoxid hergestellt. Das verkaufte Zinkoxid diente sowohl als Ausgangsstoff für Farben und chemische Produkte, als auch für die Gewinnung von metallischem Zink.

Mit dem Verlust der Eigenständigkeit und dem Verschmelzen mit der Bleihütte Oker und Zinkhütte Harlingerode zum Hüttenwerk Harz im Jahre 1968 ging der Name Zinkoxydhütte Oker verloren. Das Hüttenwerk Harz wurde 1986 in die bis heute bestehende Harz-Metall GmbH umgewandelt.

Geschichte und Technik

Ausgangssituation

Die Erze aus dem Rammelsberg enthielten neben Blei, Silber und Kupfer auch zwischen 8 und 24 % Zink. Die Mineralien waren im Erz sehr fein miteinander verwachsen und konnten bis in die 1930er Jahre nicht durch Aufbereitungsverfahren voneinander getrennt werden. Mit dem Aufschwung des Bergbaus im 15. Jahrhundert entstanden am nördlichen Harzrand Hüttenwerke zur Gewinnung der damals nutzbaren Metalle, vor allem von Silber. Der Zinkanteil war weder gewinnbar noch von wirtschaftlichem Interesse und wurde daher verschlackt. Im Laufe der Jahrhunderte entwickelten sich die Hütten in Oker, die Herzog-Julius-Hütte und die Frau-Sophien-Hütte in Langelsheim zu den bedeutendsten Standorten. In ihren Umgebungen sammelten sich große Mengen von zinkhaltiger Schlacke mit durchschnittlich 20 % Zink an.

Mit dem Beginn der industriellen Erzeugung und Verwendung von Zink an der Wende vom 19. zum 20. Jahrhundert erkannte man den Wert dieser künstlichen Zinklagerstätten.

Die Farbenzinkoxidherstellung aus Bleihüttenschlacken 1909 bis 1945

Der Hamburger Zinkhüttenunternehmer Hermann Pape hatte zusammen mit weiteren Ingenieuren ein Verfahren zur Anreicherung von Zink aus zinkarmen Erzen und Sekundärrohstoffen entwickelt. Um seinen Betrieb in Billwerder mit Zinkvorstoffen besser versorgen zu können, schloss er sich mit dem Communion Hüttenamt (Gemeinschaftlich Preußische und Braunschweigische Hüttenverwaltung) zum Bau eines Werkes zusammen. Die Bauarbeiten der Zinkoxydanlage Oker (später Werk I) begannen 1907 auf einem Grundstück zwischen der Chaussee von Oker nach Harlingerode und dem Röseckenbach in Nachbarschaft zur Bleihütte Oker. Nach anfänglichen Schwierigkeiten wurden nach der offiziellen Inbetriebnahme am 1. April 1909 im Jahr 45.000 Tonnen alte und frische Schlacke nach dem sogenannten Pape- oder Schlitzofenverfahren verarbeitet. Daraus stand ein Mischoxid mit rund 71 % Zink und eine zinkärmere Schlacke mit noch etwa 4 % Zink. Zusätzlich konnte durch nachgeschaltete Kesselanlagen Dampf für die Energieerzeugung gewonnen werden.

Im Jahre 1911 gab es erstmals einen Brand der Rückstandshalde durch Selbstentzündung. Weitere Brände traten in der Folgezeit häufiger auf und führten zu einer Belastung der Umwelt und Anwohner. Die Ursache lag in den hohen Restschwefelgehalten.

Nach dem Ersten Weltkrieg ging der Betrieb in den alleinigen Besitz der Unterharzer Berg- und Hüttenwerke GmbH über. Durch eine Optimierung der Möllerzusammensetzung war ein Viertel der erzeugten Zinkoxidmenge direkt als Ausgangsstoff für die Zinkfarbenherstellung absetzbar. Die Vermarktung erfolgte durch die 1923 gegründete Zinkfarben AG in Oker.

Um auch den bisher verlorenen gegangenen Edelmetallinhalt der Bleihüttenschlacken gewinnbar zu machen, wurde 1930 eine weitere Anlage (= Werk II) errichtet. Dort wurde ein weiterentwickelter Ofentyp, der Wenzel-Verblaseschachtofen eingesetzt. Bei diesem Verfahren wurde ein Tiegel anstelle eines Rostes und seitliche Winddüsen für die Verbrennungsluft verwendet. Dadurch entstand eine völlig durchgeschmolzene Schlacke und es konnte zusätzlich ein edelmetallhaltiger Kupfer-Eisen-Stein (Metallsulfidgemisch) abgetrennt werden. Die Steinphase wurde an die Norddeutsche Affinerie verkauft. Dampf wurde auch bei dieser Anlage gewonnen. Durch die höhere Beschickungssäule im Ofen entstand eine unverkäufliche Farbenqualität. Deshalb wurde von da an im Werk I vorrangig Farbenzinkoxid aus bleiärmeren Vorstoffen und im Werk II Mischoxid für die Gewinnung von metallischem Zink aus kupferreichen Schlacken produziert. Ab 1936 wurde das Mischoxid auch in der neugebauten, eigenen Zinkhütte Harlingerode in der direkten Nachbarschaft verarbeitet. Um den Absatz der Farbpigmente kümmerte sich ab 1937 die Vertriebsgemeinschaft für Harzer Zinkoxide (VHZ) in Osterwieck.

Mit dem Zusammenbruch am Ende des Zweiten Weltkrieges endete diese erste Betriebsperiode.

Die Zinkoxydhütte als Recyclingbetrieb im Stoffkreislauf der Unterharzer Hüttenwerke 1945 bis 1988

Der Betrieb in der Zinkoxydhütte konnte bereits sehr früh im Mai 1945 wieder aufgenommen werden. Jedoch hatten sich die Verhältnisse in den Nachkriegsjahren stark verändert: Zum einen war die Nachfrage nach bleihaltigen Farbenzinkoxid wegen anderer Konkurrenzprodukte z. B. Lithopone gesunken. Zum anderen fielen von den New-Jersey-Retorten der Zinkhütte ständig steigende Mengen an kohlenstoff-, zink- und bleihaltiger Räumasche an. Gleichzeitig entstanden deutlich weniger frische Bleihüttenschlacken, da die Herzog-Julius-Hütte und die Frau-Sophien-Hütte 1940/1941 stillgelegt wurden. Daher wurde 1946 ein neuer Ofentyp entworfen, anfänglich Bastardofen genannt, der die Vorteile der beiden alten Verfahren verband. Bis Ende der 1940er Jahre wurden beide Werke auf den sogenannten Halbschachtofen, auch nach seinem Erfinder Hellwig-Verfahren bezeichnet, umgerüstet. Durch den ständigen Ausbau der Zinkhütte Harlingerode stieg der Räumascheneinsatz in den 1950 bis 1960er Jahren steil an. Das gewonnene Mischoxid wurde zum größten Teil wieder an die Zinkhütte zurückgegeben. Der Anteil an Blei im Mischoxid wurde durch den großen Räumaschenanteil so hoch, dass das erzeugte Oxid aufbereitet werden musste. Dabei wurde es zunächst in einer 1953 in Betrieb genommenen Drehrohrofenanlage im Klinkerprozess (= Verflüchtigung des Bleianteils und Rückgewinnung als Filterstaub) entbleit. Um ein verkaufbares Farbenoxid zu erhalten, entstand 1959 eine Wanderostanlage nach dem Wetherill-Verfahren zur Nachbehandlung.

Die Preussag übernahm 1967 die Unterharzer Berg- und Hüttenwerke vollständig und legte am 1. April 1968 die Zinkoxydhütte Oker mit der Bleihütte Oker und der Zinkhütte Harlingerode zum Hüttenwerk Harz zusammen. Die Zinkoxydhütte war von da an nur noch eine Betriebsabteilung (= ZOH) des neu organisierten Werkes. Mittlerweile waren bleihaltige Weißfarben nicht mehr gefragt und mit Titandioxid stand ein noch „weißeres“ Pigment im Wettbewerb auf dem Markt. Darüber hinaus wurde 1970 die Bleigewinnung aus Rammelsberger Erzen aufgegeben. Daher erfolgte 1971 die vorläufige Einstellung der Zinkweißherstellung mit gleichzeitiger Stilllegung von Werk I und der Wanderrostanlage.

Seit 1974 wird ein bleifreies Zinkweiß von der heutigen Schwestergesellschaft Norzinco Harzer Zinkoxide GmbH in Harlingerode nach einem völlig anderen Verfahren produziert.

Mit einem Aufwand von rund 37 Millionen DM wurde für die Räumaschenverarbeitung eine Anlage nach einem komplett neuen Verfahren errichtet und am 27. März 1977 begann der Versuchsbetrieb. Die Schmelzyklonanlage sollte in einem Aggregat alle vorhandenen Halbschachtöfen ersetzen und weiterhin die Abwärme zur Energiegewinnung nutzbar machen. Es zeigte sich jedoch, dass die Technik nicht ausgereift war. Der Betrieb lief nur stundenweise mit langen Reparatur- und Nachbesserungsstillständen. Dennoch wurden die letzten alten Öfen im Werk II am 16. November 1977 abgeschaltet. Als sich herausstellte, dass ein wirtschaftlicher Betrieb unmöglich war, wurde der Schmelzzyklon 1985 aufgegeben und das Projekt als gescheitert erklärt. Da kein geeignetes Verfahren mehr vorhanden war, häuften sich bis zur Stilllegung der Zinkhütte 1988 1,1 Millionen Tonnen unverarbeitete Räumasche an.

Im Drehrohrofen wurden von Mitte der 1970er Jahre bis 1988 gekaufte Zinkoxide geklinkert, um die Versorgung der Zinkhütte aufrecht zu halten. Darunter waren chlorhaltige Zinkaschen aus Feuerverzinkereien und die Abgase des Drehrohrofens wurden in einer Entchlorungsanlage gereinigt. Weiterhin wurde die freigewordene Kapazität zur Bleigewinnung aus Akkuschrott mit Sodazusatz genutzt. Nach Ende der offiziellen Zinkverhüttung wurde ausschließlich Werkblei erzeugt. Damit endete die zweite Betriebsperiode der Zinkoxydhütte.

Der Wälzbetrieb seit 1989

Die dritte Betriebsperiode der Aufbereitung zinkhaltiger Rückstände bildet der Betrieb der Drehrohrofenanlage nach dem Wälzverfahren. Ursprünglich wurden von 1989 bis 2000 Räumaschen mit anderen Zinkträgern wie Stahlwerksflugstäuben eingesetzt. Dieses sollte den Fortbestand der Anlage über 30 Jahre sichern, da die Bleiarbeit aus Umweltschutzgründen eingestellt werden musste. Der Betrieb erwies sich als dauerhaft nicht wirtschaftlich. Die Gründe waren hohe Kosten für Abbau der zusammengebackenen Halde und den Transport der Räumasche. Das Zink-Blei-Mischoxid mit nur etwa 40 % Zink war schlecht absetzbar. Gleichzeitig war das Einsatzvolumen zuzahlungspflichtiger Stahlwerksflugstäuben vergleichsweise gering. Nach 2000 wurde der Betrieb auf alleinigen Einsatz von Stahlwerksflugstäuben und ähnlicher Fremdmaterialien mit Petrolkoks und Sand umgestellt. Eine öffentliche Diskussion über Dioxine und Furane in den Abgasen führte gleichzeitig zum Bau des sogenannten Dioxinfilters.

Seit 2005 wird der Wälzofen basisch in Anlehnung an das SHDL-Verfahren betrieben. Durch Kalk als Schlackenbildner, eine Vorbereitung des Möllers und eine geänderte Technik der Luftzuführung konnte der Durchsatz noch weiter gesteigert werden. Die Rückstände des Wälzverfahrens wurden einige Jahre zur Abdeckung und Sicherung der alten Schlackenhalden eingesetzt, so auch für die Papeschlacken der Brandhalde von Werk I.

Heutiger Zustand (2009)

Das Gelände der ehemaligen Zinkoxydhütte Oker erstreckt sich in ostnordöstlich-westsüdwestlicher Ausrichtung zwischen der Bahnlinie Oker-Vienenburg und der Landstraße von Oker nach Harlingerode. Ganz im Norden liegt das Haldengelände mit den Schlackerückständen und der sogenannten Brandhalde. Vom östlichen Bereich an der Bahnstrecke mit dem ehemaligen Werk I hat sich fast nichts erhalten. An der westlichen Grenze zum Werk II stehen noch einige Nebengebäude, wie die Kaue und die ehemalige Elektrowerkstatt. Bereits zu Werk II gehört das Verwaltungsgebäude, in dem heute die Betriebsleitung der Harz-Metall GmbH untergebracht ist. Dieser Werksteil ist im Gegensatz zum Werk I zum größten Teil erhalten und wird weiterhin genutzt. Die wesentlichen Produktionsgebäude liegen an der Landstraße. Im Norden dient das ehemalige Mühlen- und Brikettierungsgebäude mit dem Räumaschenbunker der Akkuschrottaufbereitung als Betriebsgebäude. Daran schließt sich von Norden nach Süden die Drehrohrofenanlage des Wälzbetriebes mit Kran- und Bunkeranlage und Filteranlagen an. Es folgt das ehemalige Ofenhaus der Halbschachtöfen, das heute als Lagerhalle dient. Westlich daneben liegt die Kranhalle der Wanderrostanlage, heute Hochbunkeranlage für Stahlwerksflugstäube. Der ganz im Süden liegende Schmelzzyklonbetrieb beherbergt heute die Trockenstaubannahme und -pelletierung der Wälzanlage. Verschiedene Nebengebäude werden für unterschiedliche Aufgaben genutzt, z. B. der Oxidlagerschuppen für die Abwasserbehandlungsanlage.

Siehe auch

Literatur

- Wolfgang Mehner: Geschichte der Zinkmetallurgie am Harz: eine Chronik der Zinkerzeugung von 1900 bis 1990. 2. Auflage. Harz-Metall GmbH, Goslar 1995.

- Kunibert Hanusch: Die Unterharzer Metallhütten im 19. und 20. Jahrhundert – Chronik eines Wandels. 1. Auflage. Weltkulturerbe Rammelsberg, Goslar 2005, ISBN 3-9809704-1-8.

Einzelnachweise

- Unbekannt: 1000 Jahre Harzer Erze und Metalle. Preussag AG, Clausthal-Zellerfeld 1968.

Weblinks

- Homepage der Harz-Metall GmbH, Goslar

- Homepage der Initiative Zink – Wissenswertes über Zinkgewinnung, -verarbeitung und -nutzung