Plasma-Schmelzschneiden

Das Plasma-Schmelzschneiden oder kurz Plasmaschneiden ist ein Fertigungsverfahren aus der Gruppe des Thermischen Trennens, das zum Schneiden von Blechen eingesetzt wird. Erforderlich sind hierzu eine Plasmastromquelle, ein Plasmabrenner sowie weitere periphere Komponenten (Kühlung, Gassteuerung, Führungssystem etc.).

Das Plasmaschneiden nutzt den Wärmeinhalt eines Plasmas zur örtlichen Materialverflüssigung und die hohe kinetische Energie des Plasmagasvolumenstroms zum Ausblasen des verflüssigten Werkstoffs.[1] Die trennbaren Blechdicken liegen etwa zwischen 0,5 mm und 160 mm.[2]

Ursprung

Die Technologie des Plasmaschneidens entwickelte sich aus dem Plasmaschweißen. Das Plasmaschneiden wurde entwickelt, um nicht brennschneidgeeignete metallische Werkstoffe wie hochlegierten Stahl, Aluminium und Kupfer schneiden zu können. Das Verfahren setzte sich jedoch aufgrund seiner hohen Schneidgeschwindigkeiten auch in den Einsatzgebieten durch, die bis dahin dem Autogenbrennschneiden vorbehalten waren.

Wesentliche Grundlagen der Technologie und die erste industriereife Anlage wurden bei Kjellberg Finsterwalde entwickelt. Der erste Plasmafeinstrahlbrenner auf Argon-Wasserstoff-Grundlage wurde im Jahr 1962 von Manfred von Ardenne in Zusammenarbeit mit dem Betrieb gebaut und 1965 patentiert. Bei diesem Verfahren bewirkt die zusätzliche Einschnürung des Plasmastrahles mittels eines Sekundärmediums (zum Beispiel Gas) eine Verbesserung der Winkelabweichung im Vergleich zum konventionellen Plasmaschneiden mit Fokussierung des Düsendurchmessers. Damit konnten die verfahrensbedingt typisch schrägen Schnittflächen vermieden werden. 1973 wurde von Kjellberg zum ersten Mal eine Plasmaschneidmaschine mit kostengünstigem Sauerstoff betrieben.[3]

Bis heute entwickelten sich verschiedene Verfahrensvarianten. Neben metallischen Werkstoffen können nun auch nichtleitende Materialien wie Carbide geschnitten werden.[4] Das Plasmaschneiden ist in der Industrie eines der wichtigsten Trennverfahren, da es einen flexiblen Einsatz im 2D- als auch 3D-Schneiden ermöglicht. Es wird eingesetzt, um Kantenformen für den nachgelagerten Schweißprozess vorzubereiten (Nahtvorbereitung). Durch das Schneiden mit angewinkeltem Plasmabrenner lassen sich V-, Y- oder auch K-Nahtformen herstellen.

Funktionsweise

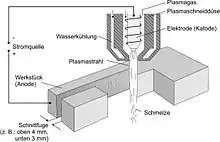

Grundsätzlich wird beim Plasmaschneiden zunächst ein energiearmer Lichtbogen (Pilot- oder Hilfslichtbogen) mittels Hochspannung zwischen Kathode und Düse gezündet. Die Aufgabe dieses Lichtbogens ist, die Gasstrecke zwischen Kathode (Elektrode) und Werkstück (Anode) teilweise zu ionisieren – ein elektrisch leitfähiges Gas entsteht (Plasma). Nachdem der Pilotlichtbogen das Werkstück berührt, erfolgt der Übergang des Stromes auf das Werkstück und eine automatische Leistungserhöhung. Es entsteht der Hauptlichtbogen als eigentlicher Schneidlichtbogen.

Das Plasmaschneiden lässt sich in die zwei Verfahrensprinzipien unterteilen:

- Beim Plasmaschneiden mit ‘‘übertragenem Lichtbogen‘‘ brennt der Lichtbogen zwischen der Kathode (nicht abschmelzenden Elektrode) und dem Werkstück (Anode). Dieses Prinzip wird auch als ‘‘direktes Plasmaschneiden‘‘ bezeichnet.

- Beim Plasmaschneiden mit ‘‘nicht übertragenem Lichtbogen‘‘ brennt der Lichtbogen zwischen der Kathode (nicht abschmelzenden Elektrode) und der Düse (Anode) bzw. einer Hilfs-/Opferanode (zum Beispiel abschmelzender Draht). Diese Prinzipien gehören zum ‘‘indirekten Plasmaschneiden‘‘.

Vorwiegend wird das direkte Plasmaschneiden eingesetzt. Das Plasmamarkieren und das Plasmafugen ergänzen die Anwendungsmöglichkeiten dieses Verfahrensprinzips.

Verfahrensprinzip: Direktes Plasmaschneiden

Beim direkten Plasmaschneiden (siehe Abbildung)[4] erfolgt eine automatische Leistungserhöhung durch die Plasmastromquelle, sobald der Pilotlichtbogen das Werkstück berührt und Strom fließt. Der Hauptlichtbogen brennt von der Kathode durch eine gas- oder wassergekühlte Düse, wo er stark eingeschnürt wird, zum Werkstück. Durch die Einschnürung des ca. 30.000 °C heißen Lichtbogens werden sowohl die Energiedichte als auch die hohe Austrittsgeschwindigkeit des Plasmastrahls erzeugt. Es können materialabhängig Werkstückdicken von 0,5 mm bis 160 mm geschnitten werden.

Damit es bei Längenänderungen des Plasmalichtbogens nur geringe oder keine Schneidstromänderungen gibt, werden zum Plasmaschneiden steil fallende Kennlinien bzw. Konstant-Stromcharakteristiken genutzt.

- Verfahrensvarianten

Beim direkten Plasmaschneiden gibt es verschiedene Verfahrensvarianten. Sie unterscheiden sich durch die Schneidgeschwindigkeit, die schneidbare Materialdicke und die erreichbare Schnittqualität. Wesentlichen Einfluss nehmen die Stromstärke, die Stromdichte des Plasmalichtbogens und der zu schneidende Werkstoff.

- Konventionelles Plasmaschneiden: Dies ist die einfachste Form des Plasmaschneidens. Häufig wird es auch als Luft- bzw. Air-Plasma bezeichnet, da als Plasmagas Luft eingesetzt wird. Der Plasmalichtbogen wird lediglich durch den Innendurchmesser der Plasmadüse gebündelt. Durch die Lichtbogenform entsteht eine charakteristische V-förmige Schnittfuge. Heute wird diese Variante vor allem für das manuelle und mechanisierte Schneiden, Fugen und Abtragen genutzt. Da einfache Plasmatechnik genutzt wird, können keine hohen Qualitätsanforderungen an die Schnittflächen gestellt werden. Die Schnittkanten sind meist etwas winklig und die -flächen oftmals rau und mit einer dunklen Oxidschicht überzogen.

- Plasmaschneiden mit Sekundärmedium: Mittels Sekundärmedium kann um den Plasmalichtbogen herum eine definierte Atmosphäre geschaffen und der Lichtbogen zusätzlich eingeschnürt werden. Dadurch wird der Plasmastrahl nicht nur schmaler und energiereicher, sondern die ursprüngliche V-Form der Schnittfuge wird erheblich reduziert. Außerdem verbessert sich die Schnittqualität und die Schneidgeschwindigkeit kann erhöht werden. Die Schnittkanten weisen nur eine geringe Winkelabweichung auf. Als Medien werden Sekundärgas oder Sekundärwasser (in Form von Sprühnebel) genutzt.

- Plasmaschneiden mit Wasserinjektion: Die Einschnürung des Plasmalichtbogens erfolgt bei dieser Verfahrensvariante neben der Düse zusätzlich durch kreisringförmig, meist tangential zugeführtes Wasser (Wassermantel). Es wird entlang der Düse nach vorn geführt und kühlt diese, bevor es injiziert wird. Dabei wird ein Teil des Injektionswassers gasförmig aufgespalten, das restliche Wasser wird flüssig frei. Vorteilhaft wirkt sich hierbei der kühlende Effekt des Wassers gegen eine Verformung des Werkstücks aus. Außerdem wird die Oxidation an den Schnittflächen reduziert. Nachteil dieses Verfahrens ist, dass sehr unterschiedliche Winkelabweichungen der beiden Schnittflanken entstehen und nur eine Schnittfläche die Qualitätsanforderungen erfüllt.

- Plasmaschneiden mit erhöhter Einschnürwirkung: Dieses Hochpräzisions-Plasmaschneidverfahren hat sich in der Industrie etabliert und ist die gängigste Verfahrensvariante, da sie sich durch eine hohe Schnittqualität und Produktivität auszeichnet. Die erhöhte Einschnürung und die damit verbundene Konzentration der Stromdichte werden durch hochentwickelte Düsensysteme erreicht. Spezielle Düsen und Gasführungssysteme erzeugen Rotationen im Gas (Plasma- und Sekundärgas), welche den Plasmastrahl beeinflussen können. Auch mehrstufige Düsen, die teilweise Gas abführen, kommen zum Einsatz. Vorteil ist, dass sich im Bereich von 0,5 mm bis 50 mm Materialdicke nahezu rechtwinklige Schnitte mit erhöhter Formteilgenauigkeit herstellen lassen. Maximal können bis zu 160 mm starke Materialien damit getrennt werden. Üblicherweise werden für Baustahl Sauerstoff (O2) und für Edelstahl und Aluminium Argon-Wasserstoff-Gemische (Ar/H2) bzw. Stickstoff (N2) verwendet.

- Plasmaschneiden unter Wasserabdeckung: Neben dem Trockenschneiden sind die einzelnen Verfahrensvarianten teilweise auch geeignet, um auf oder sogar unter Wasser zu schneiden. Beim Unterwasser-Plasmaschneiden sorgt das Sekundärmedium neben der Einschnürung für eine Abschirmung des Plasmastrahles vom umgebenden Wasserbad. Zusätzlich werden Lärm-, Strahlungs- und Staubbelastungen sowie Materialverzug verringert. Eine Rauchabsaugung in Brennernähe ist dennoch nötig, denn Wasser ist nur begrenzt in der Lage Gase aufzunehmen. Feste Stoffe werden im Wasser zurückgehalten und sinken auf den Boden des Wasserbeckens. Des Weiteren wird die Intensität der sichtbaren und der UV-Strahlung vermindert. Bei gleicher Materialstärke bedingt dieser Prozess physikalisch durch die abkühlende Wirkung des Wassers einen höheren Energieeinsatz als beim Trocken-Plasmaschneiden. Auch im Schnittergebnis ist diese schnelle Abkühlung sichtbar: die Schnittflächen sind wesentlich riefiger/rauer als beim Trockenschnitt. Vorteilhaft sind der geringe Wärmeverzug der Bauteile, die Ausbildung einer schmalen Wärmeeinflusszone und nahezu oxidfreie Schnittflächen, da das Werkstück von der Atmosphäre abgeschirmt ist. Das Verfahren wird dennoch eher selten eingesetzt, da beim Trocken- oder Hochpräzisionsplasmaschneiden wesentlich glattere Schnittflächen erreicht werden, die Handhabung von Bauteilen in einem Wasserbecken begrenzt ist und die Teile für eine Weiterbearbeitung erst getrocknet werden müssen.

Markieren, Körnen und Kerben mit Plasma

Moderne Plasmaschneidanlagen verfügen über eine Markierfunktion. Linienbreite und Einbrandtiefe dieser Kennzeichnung können variieren, denn sie ist abhängig vom Markierstrom, der Markiergeschwindigkeit und dem Gas. Sollten Kennzeichnungen des Materials nach der Oberflächenbehandlung (Schleifen, Lackieren) nicht mehr zu sehen sein, werden die Markierungen durch leichte Anlauffarben realisiert, die nicht zu erfühlen sind.

Bei Körnungen (bspw. für spätere Bohrungen) bleibt der Plasmastrahl für einige Zeit auf einer Stelle über dem Material stehen. Die Kennzeichnung ist nicht mehr nur oberflächlich, sondern spürbar tiefer. Ähnlich funktioniert auch das Kerben, nur dass in diesem Fall Material abgetragen wird (größere Einbrandtiefe). Kerben sind vorteilhaft, wenn sie auch nach der Oberflächenbehandlung noch als Orientierungs- oder Markierungspunkte zu sehen sein sollen.

Plasmafugen

Mit Plasma lassen sich Bleche nicht nur oberflächlich markieren, sondern auch tiefer abtragen. Beim Plasmafugen wird der Brenner leicht geneigt, stechend (das heißt in Bewegungsrichtung) geführt, sodass die Schmelze vor dem Lichtbogen hergetrieben und weg geblasen wird.

Mit diesem Verfahren können (fehlerhafte) Schweißnähte ausgefugt oder auch Materialfehler wie Lunker, Risse und Einschlüsse entfernt werden. Vorteilhaft ist, dass der Prozess vom Bediener gut beobachtbar und im Gegensatz zum Fugen mit Kohleelektrode geräusch- und rauchärmer ist. Weiterhin besteht keine Gefahr einer Aufkohlung der Werkstückkanten. Anschließend kann die ausgefugte Stelle sofort neu verschweißt oder anderweitig weiter bearbeitet werden.

Verfahrensprinzip: Indirektes Plasmaschneiden

Anders als beim direkten Plasmaschneiden brennt der Lichtbogen beim indirekten Plasmaschneiden nicht zwischen Kathode und Werkstück, sondern zwischen der Kathode und der Düse bzw. einer Hilfs-/Opferanode. Da der Prozess somit unabhängig vom Werkstück arbeitet, können auch elektrisch nicht leitende Materialien geschnitten werden.[5]

- Verfahrensvarianten

Die einzelnen Verfahrensvarianten unterscheiden sich durch ihre jeweilige Anode:

- Düse als Anode: Der Lichtbogen brennt bei dieser Variante zwischen der Kathode (Elektrode) und der Düse des Plasmabrenners. Als Plasmagase kommen vor allem nicht oxidierende Gase wie z. B. Argon-Wasserstoff-Gemische zum Einsatz. Vorwiegend werden elektrisch nicht leitende Materialien, wie z. B. glasfaserverstärkte Kunststoffe und Textilien geschnitten.

- Hilfsanode: Als Anode wird ein Draht verwendet. Im einfachsten Falle ist dies ein Schweißdraht. Dieser wird dem Schneidprozess ähnlich wie beim Schweißen kontinuierlich zugeführt und schmilzt während des Schneidvorganges mit ab. Der große Vorteil des Verfahrens liegt darin, dass die Plasmabrenner mit den gleichen hohen elektrischen Leistungen betrieben werden können, wie beim direkten Plasmaschneiden. Es können sowohl Materialkombinationen als auch unterbrochene Werkstücke ohne Neustart des Bogens geschnitten werden. Mithilfe des Drahtes lässt sich der Plasmabogen so formen, dass z. B. Gitterroste mit guter Qualität zugeschnitten werden können. Ein möglicher Nachteil bei diesem Verfahren sind die zusätzlichen Tropfen/Spritzer, die durch die abschmelzende Hilfselektrode entstehen können und sich in Form von (zusätzlicher) Schlacke im Schneidtisch ablagern.

Vor- und Nachteile

Das Plasmaschneiden besitzt folgende Vor- und Nachteile:

Vorteile

- Durch die hohe Leistung lassen sich sehr hohe Schneidgeschwindigkeiten und damit eine hohe Produktivität über einen breiten Blechdickenbereich realisieren – vor allem beim Schneiden mittlerer und größerer Materialdicken gibt es kaum Alternativen

- Nahezu rechtwinklige, glatte und nachbearbeitungsfreie Schnitte

- Keine Vorbehandlung des Materials notwendig (Oberfläche kann ölig oder fettig sein; kein Vorheizen wie beim Autogenschneiden nötig)

- Geringer Wärmeeintrag und Materialverzug

- Geringere Aufhärtung durch Martensit-Bildung als beim autogenen Brennschneiden

- Schneiden unter einer Wasseroberfläche möglich

- Schneiden und Markieren mit einem System möglich

- Für automatisierte/ mechanisierte Systeme und zum manuellen Schneiden geeignet (anlagenabhängig)

- Geringe Investitionskosten

- Geringe Schnittmeterkosten im Vergleich zu anderen Trennverfahren wie Laser- und Wasserstrahlschneiden

Nachteile

- Mit dem direkten Plasmaschneidverfahren sind nur elektrisch leitende Werkstoffe trennbar

- Einschränkungen bezüglich kleinster Konturen durch Dimensionen/Abmessungen des Lichtbogens

- Lärm- und Blendwirkung

- Absaugung und Filterung auftretender Emissionen

Alternative Schneidverfahren

Abhängig davon welches Material, welche Werkstückdicke bearbeitet und Qualitätsanforderungen erreicht werden müssen, können alternative Trennverfahren wie das Autogene Brennschneiden, das Laserschneiden und auch das Wasserstrahlschneiden zum Einsatz kommen. Auch wirtschaftliche Aspekte fließen in die Auswahl des Trennverfahrens ein.

Einsatzgebiete

Das Plasmaschneidverfahren wird in folgenden Industriezweigen eingesetzt:

- Stahl- und Metallbau (z. B. Lohnzuschneider)

- Maschinenbau

- Anlagenbau (z. B. Windkraftanlagen)

- Schiffbau

- Automobilindustrie

- Nutzfahrzeugbau,

- Behälter- und Apparatebau

- Rohrleitungsbau

- Off-Shore-Bauwerke

- Brückenbau

- Kranbau

- Kraftwerks- und Chemieanlagenbau

Ferner wird das Plasmaschneiden genutzt zum:

- Befreien von Personen bei Unfällen (Feuerwehrausrüstung)

- Rückbau von Kernkraftwerken

Literatur

- DVS Merkblatt 2107: Plasmaschneiden metallischer Werkstoffe. DVS Media, Januar 2010, S. 1–5.

- Gesellschaft für Schweißtechnik International mbH (Hrsg.): Schneiden und andere Nahtvorbereitungsverfahren II. (= Schulungsunterlagen Schweißfachingenieurlehrgang. Hauptgebiet 1: Schweißprozesse und -ausrüstung). DVS-Verlag. Halle, 2014.

- V. Krink, R. Rückert, G. Kremer, K. Madeja: Das Hot-Wire Plasmaschneiden – ein vielseitiges Verfahren mit indirektem Lichtbogen zum Schneiden nichtleitender und problematischer Werkstoffe und Werkstoffkombinationen. In: Große Schweißtechnische Tagung 2008. (= DVS-Berichte. Band 250). DVS Media, 2008, S. 28–33.

- DIN 2310-6: Thermisches Schneiden – Einteilung, Prozesse. Beuth-Verlag 2003, S. 11–14.

- DIN EN ISO 9013:2003-07: Thermisches Schneiden – Einteilung thermischer Schnitte – Geometrische Produktspezifikation und Qualität. Beuth-Verlag 2003.

Weblinks

- Plasmaschneiden. Abgerufen am 15. Juli 2014.

- HotWire - Indirect Plasma Cutting I Kjellberg. Abgerufen am 15. Juli 2014.

Einzelnachweise

- vgl. DVS Merkblatt 2107

- Schneidbereich CNC-Produkte. Abgerufen am 20. Juli 2016.

- Schneidtechniken auf www.kjellberg.de, Abruf am 25. Juli 2016.

- vgl. Schweißfachingenieurlehrgang

- Das Hot-Wire Plasmaschneiden