Wasserstrahlschneidemaschine

Eine Wasserstrahlschneidemaschine ist eine Werkzeugmaschine zum Trennen von Werkstücken mittels Wasserstrahlschneiden.

|

|

Geschichte

Seit etwa 1900 wurde der Wasserstrahl zum Schürfen in Kies- und Tonablagerungen verwendet. In sowjetischen und US-amerikanischen Minen wurde in den 1930er Jahren die Möglichkeit des Einsatzes eines Hochdruckwasserstrahles für den Kohle- und Erzabbau untersucht. Als in den 1960er Jahren Verbundwerkstoffe im Flugzeugbau eingeführt wurden, regte die Firma Boeing den Einsatz eines Wasserstrahls zur Bearbeitung solcher Materialien an. Die Firma Ingersoll Rand, heute KMT (Schweden), lieferte 1971 die erste einsatzfähige Wasserstrahlschneideanlage.[1] Ende der 1990er Jahre kam ein neues Verfahren auf den Markt, das heute Dynamic Waterjet genannt wird. Bei diesem patentierten Verfahren erfolgt eine Korrektur der durch die Strahlaufweitung entstehenden Winkelfehler an der Schnittkante, womit das exakte Schneiden auch von dicken Werkstücken möglich wurde.[2]

Verfahren

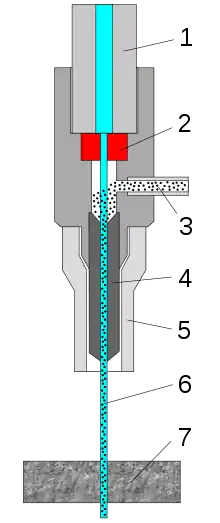

Beim Wasserstrahlschneiden wird das zu bearbeitende Material durch einen Hochdruckwasserstrahl und meist mit Beimischung von scharfkantigem Schneidsand getrennt. Dieser Strahl erzeugt auf der Werkstückoberfläche einen Druck von meist 4000 bis zu max. 6000 bar und erreicht Austrittsgeschwindigkeiten von bis zu 1000 m/s.[1] Das Schneidgut erwärmt sich dabei kaum. Daher eignet sich das Verfahren, im Gegensatz zum Laserschneiden, auch zum Schneiden von gehärtetem Stahl. Durch den hohen Druck ist das Schneidwasser keimfrei (Hochdrucksterilisation). Die Wasserqualität muss bestimmten Mindestanforderungen genügen. Zur Erzielung optimaler Pumpen- und Komponentenstandzeiten ist gegebenenfalls eine spezielle Aufbereitung nötig, die wegen der enorm hohen Drücke viel Erfahrung und Fingerspitzengefühl erfordert; Standardverfahren wie beispielsweise Wasserenthärter oder Umkehrosmose-Systeme erzeugen oft mehr Probleme, als sie lösen. Bedingt durch die hohe Austrittsgeschwindigkeit des Wassers entsteht beim Schneiden ein Schalldruck bis zu 120 dB. Durch Schneiden unter Wasser, etwa durch Erhöhung des Wasserspiegels im Strahlfänger und durch Umgeben der Düse mit einer Wasserglocke, kann die Schallemission bedeutend reduziert werden.

Anwendungen

Mit dem Hochdruckwasserstrahlverfahren können fast alle Materialien bearbeitet werden, von weichem, porigem Schaumstoff bis zu hartem Saphir. Schwerpunkte sind die Kunststoffbearbeitung, die Metallbearbeitung, die Lederbearbeitung und die Steinbearbeitung. Durch die Möglichkeit des Schwenkens des Schneidkopfes (3D-Bearbeitung) lassen sich mittels einer Schneidvektorsteuerung fast beliebig komplizierte Formen auch im Raum schneiden.

Es lassen sich Genauigkeiten bis zu 0,005 mm/m Bearbeitungslänge erreichen. Jedoch muss dazu der Bearbeitungsraum klimatisiert werden.

Neben dem Trennen wird das Wasserstrahlschneiden auch zum Entgraten verwendet.

Ein wichtiger Vorteil des Schneidens mit dem Abrasiv-Wasserstrahl ist das Ausbleiben von unerwünschten Gefügeveränderungen (Werkstoffstrukturänderungen; siehe Eisen-Kohlenstoff-Diagramm) an den Schnittkanten. Das Abrasiv-Wasserstrahlschneiden wird daher mit großem Erfolg in der Materialforschung und Konstruktion eingesetzt. Industrielle Anwendungen findet Wasserstrahlschneiden beim Schneiden ungleichartiger Werkstücke wie z. B. Keramik-Metall-Mischungen oder beim Besäumen von Verbundlagen-Kunststoff-Armaturenbrettern für PKW mittels eines Fünfachsen-Roboters samt Wasserstrahldüse.

Maschinenkomponenten

Eine Wasserstrahlschneidemaschine besteht aus verschiedenen Komponenten, die unterschiedlich kombiniert werden können. Komponenten sind unter anderem: Speicher, Hochdruckverrohrung, CNC-gesteuerte Führungsmaschine, Druckübersetzer, Öltank, Ölpumpe, Elektromotor, Ventil und Düse.[3]

Maschinenrahmen

Der Maschinenrahmen, der meist aus Stahlrohr unterschiedlichen Formats zusammengebaut wird, trägt die einzelnen Achsen der Maschine. Dabei werden die Führungen bei hochwertigen Maschinen spannungsarm geglüht, gefräst, geschliffen oder geschabt. Danach wird mittels eines Laserinterferometers die Geradheit des Rahmens und der Führungsbahnen geprüft. Die Ausrichtung des Rahmens erfolgt über Fixatoren oder Dübelelemente.[3] Standardbauform beim Wasserstrahlschneiden ist die sogenannte Portalbauweise (als Flachbett für Standardaufgaben oder als Hochportalanlage für Werkstücke mit extremen Abmessungen), an dem zwei Achsen ohne Verbindung den Querbalken tragen. Mit diesen Typen lassen sich fast beliebig große Maschinen realisieren (Spannweiten des Portals bis etwa 5000 mm). Bei Portalmaschinen fahren die beiden Führungsachsen in einem sogenannten Gantry-Verbund und sind somit über die CNC-Steuerung gekoppelt (zwei Achsen verhalten sich wie eine einzige). Neben dem Portal existiert noch die Konstruktionsvariante als Tragarm, bei der der Querbalken nur einseitig geführt wird. Diese Bauform ist in der Herstellung günstiger und hat einen Vorteil aufgrund der besonders guten Zugänglichkeit von drei Seiten zum Schneidbereich. Sie war aber lange Zeit technisch der Portalbauweise unterlegen und für das Präzisionsschneiden weniger geeignet, weil die Tragarmbauweise grundsätzlich zum Schwingen neigte. Aktuelle hochwertige Tragarm-Systeme werden mittels FE-Berechnung schwingungstechnisch so steif ausgelegt, dass dieselben engen Toleranzen wie bei einer Portalmaschine erreicht werden.

Strahlvernichter

Die Restenergie des Wasserstrahls, die nach der geleisteten Schneidarbeit verblieben ist, kann auf verschiedene Weise abgebaut werden. Die am häufigsten anzutreffende Variante ist ein Wasserbecken, das als „Strahlfänger“ fungiert. Das Wasserbecken sollte über eine ausreichende Wassersäule von über 600 mm verfügen, damit die Restenergie des Wasserstrahls in Wärme umgewandelt werden kann. Das Wasserbecken sollte ohne mechanische Verbindung zur Führungsmaschine aufgebaut sein, da sich selbst größere Wasserbecken nach einigen Stunden Schneidzeit im zweistelligen Gradbereich erwärmen können. Wenn nun Führungsmaschine und Wasserbecken eine Einheit sind, führt eine solche Erwärmung zu Veränderungen in der Maschinengeometrie. Die Folge sind Geradheitsfehler, Materialausdehnung und somit Ungenauigkeiten bei der Teileherstellung.[3] Abweichungen im Bereich mehrerer Zehntelmillimeter sind nicht unüblich. Die Erwärmung hat allerdings Einfluss auf das Verhalten des Werkstückes und muss gegebenenfalls bei höheren Genauigkeitsanforderungen zeitnah mit eingerechnet werden (Online-CNC-Korrektur).

Neben der Verwendung feststehender Wasserbecken gibt es auch noch eine weitere Variante, nämlich den sogenannten „Catcher“. Ein Catcher bezeichnet beim Wasserstrahlschneiden ein fahrbares schmales Wasserfangbecken, das sich synchron zur Bewegung der Schneidachse bewegt. Diese Catcher sind oftmals mit Keramikkugeln gefüllt, die die Restenergie umwandeln sollen. Größter Nachteil dieser Catcher sind extreme Luftschallemission von der nicht wasserbedeckten Oberseite, sowie hoher Spritzwasseranteil. Infolge wesentlich geringerer Wassermengen im Umlauf ist die Erwärmung im Catcherbetrieb weitaus schneller, jedoch vom Werkstück entkoppelt.

Hochdruckpumpe

Die Hochdruckpumpe dient zur Erzeugung eines möglichst pulsationsfreien Hochdruckwasserstrahles. Einfachste Ausführungen werden mit Druckluft betrieben, die über einen Druckübersetzer den Hochdruck liefern. Aufgrund des schlechten Wirkungsgrades kommt dies aber nur für Anlagen im Low-End-Bereich zum Tragen. In der Regel werden beim Wasserstrahlschneiden Hochdruckpumpen eingesetzt, die eine Hydraulikeinheit verwenden (der Wirkungsgrad liegt bei ca. 65 %).[3] Diese Einheiten erzeugen ölhydraulisch einen Vordruck von bis etwa 200 bar. Der Druck ist bei besseren Pumpen über ein Proportionalventil beliebig abregelbar. Das komprimierte Öl wird in den Hydraulikzylinder des Hochdruckübersetzers gepumpt. Hier wirkt das Öl auf eine Kolbenstange mit einem Übersetzungsverhältnis von etwa 20:1 – 40:1 (Hydraulikfläche zur Wasserfläche). Somit lassen sich Drücke bis in den Bereich von etwa 6500 bar erzeugen. Das Hochdruckwasser, das den Hochdruckzylinder verlässt, gelangt in einen sogenannten Pulsationsdämpfer. Hierbei handelt es sich um einen Gashochdruckspeicher, einen „Pufferzylinder“ (meist mit einem oder zwei Liter Volumen), der die Druckschwankungen bei Umkehrung des Hydraulikkolbens dämpfen soll. Je größer die Pufferflasche, desto besser die Schneidleistung und -qualität. HD-Pumpen können über mehrere Hochdruckübersetzer und Pufferflaschen verfügen. Die Leistung heutiger Anlagen liegt zwischen etwa 11 und 149 kW. Die Fördermenge kann bis zu 15,2 Liter pro Minute betragen. Seit neuestem werden Schneidpumpenaggregate eingesetzt, die mittels Plungerpumpen einen Druck von 4100 bar erzeugen. Hierbei kann auf den Umweg über die Hydraulik verzichtet werden. Bei diesen Wasserstrahl-Schneidpumpenaggregaten wird die Hochdruckpumpe direkt angetrieben, so dass ein Wirkungsgrad von über 90 % erreicht wird. Aufgrund der Triplex-Charakteristik ist die Pulsation so gering, dass zusätzlich auf einen Pulsationdämpfer verzichtet werden kann. Im Leistungsbereich können mit dieser Technik bis 750 kW Antriebsleistung umgesetzt und dabei ein Volumenstrom bis zu 100 l/min bei 3800 bar erzeugt werden.

Entsorgung

Das mit Schneidmaterial und Abrasivstoffen vermischte Schneidwasser muss aus dem Strahlvernichter entfernt werden. Dies geschieht entweder kontinuierlich durch eine Entsorgung oder in Abständen manuell. Die kontinuierliche Entsorgung besteht entweder aus einem Kratzförderer, der die Schneidmittelreste aus dem Strahlvernichter entfernt, oder aus einem Wasserumlauf, der die Reste aus dem Strahlvernichter aussondert. Das Wasser aus dem Strahlvernichter wird dann gefiltert und dem Schneidbecken wieder zugeführt.

Steuerung

Wasserstrahlschneidanlagen werden durchgängig mit CNC-Steuerungen ausgerüstet. Neben einfachsten Ausführungen, die nur eine Plottersteuerung zulassen, verfügen höherwertige Maschinen über Steuerungen, die sowohl alle Achsen interpolieren als auch eine adaptive Vorschubgeschwindigkeitsreduktion abhängig vom Schneidprozess durchführen können. Hier existiert neben einer CAD-Schnittstelle auch oft eine CAM-Anbindung. Seit einigen Jahren sind auch PC-Steuerungen am Markt, die den Vorteil der leichten Einarbeitung für CNC-unkundige Bediener bieten.

Literatur

- Heinz Eichhorn: Abrasives Wasserstrahlschneiden in der Praxis. Neopubli GmbH, Berlin 2022, ISBN 978-3-7549-4997-9 ().

- Andreas Risse: Fertigungsverfahren der Mechatronik, Feinwerk- und Präzisionsgerätetechnik. Vieweg+Teubner Verlag, Wiesbaden 2012, ISBN 978-3-8348-8312-4, Wasserstrehlschneiden, S. 133 ff., urn:nbn:de:1111-201207241495 (books.google.de). Andreas Risse: Fertigungsverfahren der Mechatronik, Feinwerk- und Präzisionsgerätetechnik. Vieweg+Teubner Verlag, Wiesbaden 2012, ISBN 978-3-8348-8312-4, Wasserstrehlschneiden, S. 133 ff., urn:nbn:de:1111-201207241495 (books.google.de).

- Michaela Hörbinger: Wasserstrahlschneiden. Verfahrensmöglichkeiten und Vergleich mit alternativen industriellen Trennverfahren. Bachelorarbeit. : Bachelor + Master Publishing, Hamburg 2015, ISBN 978-3-95820-401-0, Wasserstrahl-Schneidmaschinen, S. 13 ff. (books.google.de).

Weblinks

- Wie funktionieren Wasserstrahlschneidmaschinen? auf zhsf-edu.ch

Einzelnachweise

- Lineartechnik hilft Schnittpräzision und -geschwindigkeit sichern. In: vogel.de. konstruktionspraxis.vogel.de, abgerufen am 16. November 2015.

- Dynamic Waterjet: The Story of a Problem Worth Solving. flowwaterjetblog.com, 10. April 2015; abgerufen am 19. Februar 2019

- WPFI – Wasserstrahlschneiden – Wasserstrahlschneidemaschine – Wasserschneiden. In: hydroschneidetechnik.de. Fischer Werkzeugbau, abgerufen am 16. November 2015.