Wasser-Abrasiv-Suspensions-Strahlschneiden

Der Wasser-Abrasiv-Suspensions-Strahl (WASS) ist eine technische Ausführung des Wasserabrasiv-Strahls, welcher zum sogenannten Wasserstrahlschneiden eingesetzt wird. Er ist abzugrenzen vom Wasser-Abrasiv-Injektor-Strahl (WAIS).

Geschichte

Bereits im Jahr 1924 wurde eine technische Anordnung der Erfinder Jakob Maurer und Heinrich Friedrich Jakobsen patentiert, bei der ein Werkzeug für das Schleifen und Bohren von Zähnen beschrieben wird. Zum Einsatz kommt dabei gemäß Patentbeschreibung ein Preßwasser mit Schleifmittelzugabe[1]. Diese Technologie war in Bezug auf das eingesetzte Druckniveau zwar begrenzt, aber die Art der Strahlgenerierung entsprach bereits dem WASS-Prinzip.

Technische Grundlagen des Wasser-Abrasiv-Suspensions-Strahlschneidens

Der Wasser-Abrasiv-Suspensions-Strahl (WASS)[2] ist im Gegensatz zum Wasser-Abrasiv-Injektor-Strahl (WAIS, siehe Abrasivschneiden) dadurch gekennzeichnet, dass die Vermischung von Strahlmittel und Wasser vor der Düse stattfindet. Dies hat den Effekt, dass im Gegensatz zum WAIS der Strahl nur aus zwei Komponenten (Wasser – Abrasivmittel) besteht[3].

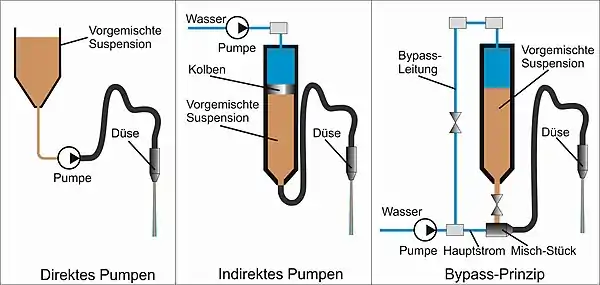

Bei der Entwicklung von WASS wurden bisher drei verschiedene Arten der Beimischungen von Abrasivmittel zum Wasser untersucht und angewendet[4].

Eine Methode ist die Mischung der Suspension (= Wasser-Abrasivmittel-Gemisch) bei Umgebungsdruck und das direkte Pumpen durch eine Düse (in diesem Fall werden zum Beispiel Membranpumpen eingesetzt). Obwohl diese Methode sehr einfach anzuwenden ist, hat sie bisher keine wirtschaftliche Bedeutung erlangt, vor allem wegen des hohen abrasiven Verschleißes in der Pumpe während die Suspension unter Druck gesetzt wird [Abbildung unten „Direktes Pumpen“].

Die zweite Möglichkeit der Erzeugung von WASS ist das indirekte Unter-Druck-Setzen einer vorgemischten Suspension [Abbildung unten „Indirektes Pumpen“]. Wasser wird unter Druck gesetzt und treibt einen Kolben in einem Druckbehälter an. Dieser drückt die vorgemischte Suspension aus einem Hochdruckvorratsbehälter und beschleunigt die Suspension dann in der Düse.

Die dritte Methode der Zumischung ist das sogenannte Bypass-Prinzip [Abbildung unten „Bypass-Prinzip“]. In diesem Fall wird Wasser in der Pumpe unter Druck gesetzt. Ein Teil der Strömung wird durch eine Bypass-Leitung zu einem Hochdruckbehälter geleitet, der in einem vorhergehenden Prozess unter Umgebungsdruck mit Strahlmittel befüllt wurde (dieser Behälter ist somit mit einem Wasser-Abrasivmittel-Gemisch = Suspension befüllt). Der andere Teil der Wassermenge, welche von der Pumpe aus im System ist, fließt im sogenannten Hauptstrom an dem Druckbehälter vorbei. Der durch den Druckbehälter fließende Wasseranteil reißt nun Abrasivmittelkörner mit sich und verringert dabei den Abrasivmittelanteil im Behälter. Dieses ist ein wichtiger Aspekt, da bedingt durch diese Eigenschaft bei der WASS-Generierung bisher von einem diskontinuierlichen Verfahren gesprochen werden musste. Wenn der Abrasivmittelanteil im Behälter verbraucht ist, muss der WASS-Prozess unterbrochen werden. Das System wird dazu wieder entlastet und auf Umgebungsdruck gebracht, um den Behälter neu mit Abrasivmittel befüllen zu können.

Neuere Entwicklungen bei der Anlagentechnik haben für die Umgehung eines diskontinuierlichen Schneidprozesses die folgenden Lösungen angeboten:

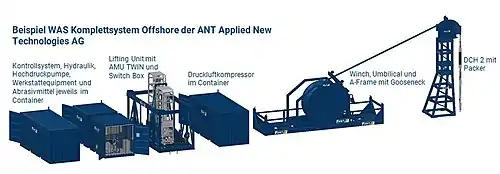

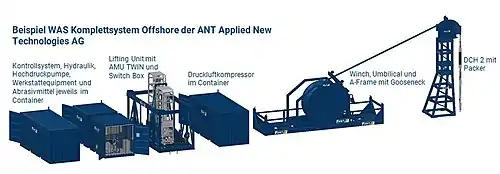

- Es werden zwei Druckbehälter im System integriert. Über eine sogenannte Switch-Box kann die Zuleitung des Hochruckwassers zwischen den beiden Behältern im sogenannten Pendelbetrieb geschaltet werden[5]. Somit steht bei verbrauchtem Abrasivmittel in einem Behälter der andere bereits wieder befüllte Behälter zu sofortigen Weiternutzung zur Verfügung. Der Schneidprozess muss in diesem Fall nur für den kurzen Moment des Umschaltens unterbrochen werden. Somit kann von einem quasi-kontinuierlichen Verfahren gesprochen werden. Dieses System kommt vor allem beim Rückbau von Offshore-Anlagen zum Einsatz, in der Regel als Teil eines für Offshore-Einsätze zertifizierten Komplettsystems.[6][7]

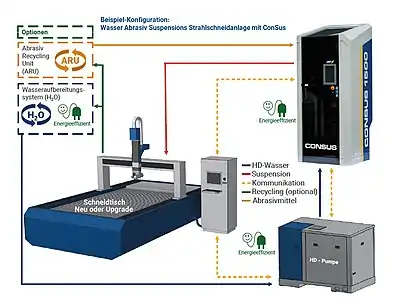

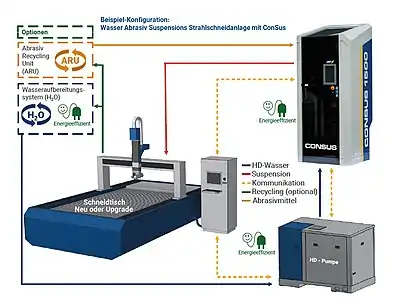

- Der Druckbehälter kann über ein patentiertes Schleusen-System (ConSus) während des Betriebs und ohne die Notwendigkeit der Druckabsenkung mit Abrasivmittel befüllt werden[8]. Durch die Umsetzung dieser Technologie kann der WASS erstmals als kontinuierliches Verfahren genutzt werden, sodass die technologischen und wirtschaftlichen Vorteile auch in der industriellen Fertigung nutzbar sind[9][10].

Unabhängig von den oben genannten technischen Varianten wird die aus dem Behälter heraustransportierte und hochkonzentrierte Suspension (hoher Anteil an Abrasivmittel) beim sogenannten Misch-Stück wieder mit dem Hauptstrom vereint und wird von dort aus in einer konzentrationsärmeren Mischung zur Düse transportiert. Innerhalb der Düse (z. B. aus Hartmetall) findet dann der Energietransfer statt: Die potentielle Energie (Druck) wird in kinetische Energie (Geschwindigkeit) umgewandelt. Dabei werden auch die Abrasivmittelkörner beschleunigt. Da beim WASS nur 2 Komponenten (Wasser und Abrasivmittel) vorhanden sind, erfolgt die Beschleunigung der Abrasivmittelkörner durch das Wasser mit einem deutlich erhöhten Wirkungsgrad im Vergleich zum WAIS[11]. Die Abrasivmittelkörner werden bei gleicher hydraulischer Leistung des Systems beim WASS schneller als beim WAIS. Daher kann mit dem WASS vergleichsweise tiefer bzw. schneller geschnitten werden.

.jpg.webp)

ConSus – Das Wasser-Abrasiv-Suspensionsstrahl-System mit kontinuierlicher Abrasivmittelzufuhr

Das patentierte Wasser-Abrasiv-Suspensionsstrahl-System „ConSus“[8] (Continuous Suspension) ermöglicht über ein Schleusenverfahren eine kontinuierliche Zufuhr des Abrasivmittels (ohne Luftzufuhr) in den unter Druck stehenden Hochdruckbehälter über einen Zwischenbehälter.[12]

Der eigentliche Hochdruckbehälter mit der vorgemischten Suspension wird füllstandüberwacht. Ist der Füllstand auf ein vordefiniertes unteres Level abgefallen, wird über ein Ventil aus dem unter dem gleichen Hochdruck stehenden Zwischenbehälter Suspension (Wasser-Abrasivmittel) zugeführt. Ist der Zwischenbehälter entleert, werden das Ventil sowie die Hochdruck-Wasserzuleitung geschlossen und der Zwischenbehälter drucklos geschaltet.

Nun wird ein Kugelhahn geöffnet und die „Nachfüll“-Wasser-Abrasivmittel-Suspension fließt über einen Hopper luftfrei in den Zwischenbehälter. Dieser wird nach dem Schließen des Kugelhahns wieder über die Wasser-Hochdruckleitung unter Hochdruck gesetzt, sodass bei erneutem Füllstandsabfall im Hochdruckbehälter wieder Suspension zugeführt werden kann. In diesem Druckbehälter kommt es dann zu einer weiteren Mischung zwischen Wasser und Abrasivmittel-Suspension. Das Wasser spült das Abrasivmittel aus dem Hochdruckbehälter heraus und führt es bis zu der Suspensionsdüse (Hartmetalldüse), wo es dann gemeinsam mit dem Abrasivmittel beschleunigt wird und als 2-Komponenten-Abrasiv-Wasserstrahl zum Schneiden austritt.[13]

Schneidführungssysteme für den Wasser-Abrasiv-Suspensionsstrahl

Durch die oben beschriebenen Eigenschaften des Wasser-Abrasiv-Suspensionsstrahls sind zahlreiche unterschiedliche Schneidführungssysteme einsetzbar.

Mobile Schneidführungssysteme

Mobile Schneidführungssysteme werden für Schneidvorgänge an wechselnden Einsatzorten eingesetzt und eignen sich insbesondere auch für ferngesteuerte Schneidvorgänge aus größerer Entfernung sowie in Gefahrbereichen.

Manipulatoren

Ein Manipulator ist in der Robotik das Gerät, das die physikalische Interaktion mit der Umgebung ermöglicht, also der bewegliche Teil des Roboteraufbaus, der die mechanische Arbeit des Roboters durchführt.

Im Prinzip ist der Manipulator der Teil, den man gewöhnlich mit einem Industrieroboter assoziiert. Für die WASS-Schneidführung in mobilen Einsatzbereichen sind spezielle Manipulatoren notwendig, die je nach Anforderung an den Schnitt und die individuell unterschiedlichen Zugangsbedingungen zum Schneidort unterschiedlichen Funktionalitäten und Größen haben können.

Die Lübecker Firma ANT AG präsentiert auf Ihrer Homepage dafür die nachfolgend aufgeführten Varianten[14]:

- Lineares Manipulationssystem: Das lineare Manipulationssystem eignet sich hervorragend für das Heraustrennen komplexer Strukturen, wie z. B. Fenster, Mannlöcher, Durchbrüche.

- Ketten-Manipulationssystem: Das Ketten-Manipulationssystem ist vorzugsweise an rotationssymmetrischen Geometrien einzusetzen. Hierzu gehören vorrangig Rohre.

- Kreisschneider: Dieses Schneidführungssystem schneidet einfach und schnell kreisrunde Löcher in das gewünschte Objekt.

- Multiflex Kreisschneider und Multiflex Kreisschneider PLUS: Der Multiflex Kreisschneider und der Multiflex Kreisschneider PLUS sind eine Weiterentwicklung des Kreisschneiders mit erweiterten Einsatzmöglichkeiten. Der Multiflex Kreisschneider Plus kann beispielsweise den Zünder aus einer Bombe schneiden und diesen anschließend greifen und herausziehen.

- Vakuum Kreisschneider: Dieser wurde speziell auf die Verwendung mit dem midiMACE System abgestimmt, z. B. zum Schneiden von Löchern in Windschutzscheiben.

- Base Fuse Manipulator: Der Base Fuse Manipulator wurde zum Schneiden von SAP-, MC-, GP- und AP-Bomben entwickelt.

Schneidtische für den mobilen Einsatz

Bei Schneidtischen für den mobilen Einsatz handelt es um sich technischen Anordnungen, welche als modulares Baukastensystem zusammenbaubar sind und somit erst am Einsatzort (zum Beispiel am Fundort einer zu entschärfenden Blindgänger-Bombe) installiert werden. Je nach Anforderung an die auszuführende Schneidbahn kommen 2-Achsen- bzw. 3-Achsen-Schneidtische zum Einsatz. Da diese Systeme erst zum Einsatzort transportiert werden müssen, spielen ein leichtes Gewicht und ein einfacher Zusammenbau eine entscheidende Rolle. Da gegebenenfalls ein Sicherheitsabstand des Systembedieners zum Schneidort eingehalten werden muss, können solche mobilen Schneidtische auch als fernhantierte Varianten ausgeführt werden.[15]

Downhole Cutting Heads (DCHs)

Für den Rückbau von Offshore Strukturen gelten besondere gesetzliche Vorschriften. So müssen Rohre unterhalb des Meeresbodens zurückgebaut werden.

Sogenannte Downhole Cutting Heads (DCHs) können über ein Umbilical (Versorgungskabel) von einer Arbeitsplattform in zu schneidende Rohre eingeführt werden. Am Zielort angekommen, verklemmen sie sich und erzeugen einen 360-Grad Schnitt und trennen so das Rohr unterhalb des Meeresbodens ab. Der DCH wird aus dem Rohr herausgezogen und im Anschluss ist das Herausziehen des Rohres möglich.

Geschnitten werden können Rohre in Wassertiefen bis zu 150 m von 7" bis 72" (ca. 18 bis 180 cm) Durchmesser, wobei Wandstärken bis zu 20" (ca. 50 cm) bearbeitet werden können.[16]

ROV-basierte Schneidführungssysteme

Falls die Zugänglichkeit von zu schneidenden Objekten aus Sicherheitsgründe schon bei der Vorbereitung eines Schneidvorgangs nicht geboten ist (Beispiel: Autobombe oder „herrenloser Koffer“ am Flughafen), dann können in diesem Fall die notwendigen Schneidführungssysteme durch ein Remote-Operated-Vehicle (ROV) zum Einsatzort gebracht werden. Das ROV ist dann sowohl mit dem Schneidsystem als auch mit dem notwendigen Schneidführungssystem ausgestattet und kann vollständig ferngesteuert bedient werden.

Stationäre Schneidführungssysteme

Stationäre Schneidführungssysteme werden vor allem in der bearbeitenden Industrie und in der industriellen Fertigung eingesetzt. In der Praxis werden sie bisher meist als Reinwasser- und WAIS-Systeme verwendet, können jedoch mit dem oben beschriebenen System ConSus zur Wasser-Abrasiv-Suspensionsstrahl-Schneidanlage um- bzw. aufgerüstet werden.

Schneidtisch als Komponente einer stationären Wasserstrahlschneidemaschine

Für den stationären Einsatz von Wasser-Abrasiv-Strahlsystemen kommen für die Schneidführung sogenannte Schneidtische zum Einsatz, die zentraler Bestandteil stationären Wasserstrahlschneidanlagen sind. Je nach Ausstattung der Maschine verfügt der Schneidtisch über einen oder mehrere sogenannte Schneidköpfe, was bei der Nutzung der WASS-Technologie einem bzw. mehrerer Düsenhalter gleichkommt. Es gibt Schneidtische mit unterschiedlichen Funktionalitäten und Bauweisen[17], beispielsweise 2D, 2,5D oder 3D-Bearbeitung.[18][19][20]

Industrieroboter

Auch Industrieroboter könnten bei entsprechender Anpassung der Steuerung als Schneidführungssystem in einer Wasser-Abrasiv-Suspensionsstrahl Schneidanlage verwendet werden.

Nachhaltigkeit durch verbesserte Reyclingfähigkeit des eingesetzten Abrasivmittels

Moderne Wasserstrahl-Schneidmaschinen verfügen über eine Wasser- und Abrasivmittelaufbereitung. Das Wasser kann bei entsprechenden Maschinen im Kreislauf gefahren werden[21]. Das Abrasivmittel kann nach der Reinigung (Entfernung des Fugenaustrag-Materials) und nach einer entsprechenden Siebung und Korngrößenklassierung wieder für das Wasserabrasivstrahlverfahren genutzt werden (Recycling).

Im Gegensatz zum Einsatz mittels WAIS kann und wird das notwendige Abrasivmittel beim WASS in feuchtem oder nassem Zustand in den Druckbehälter eingebracht. Die notwendige technische Voraussetzung beim WAIS, dass das Abrasivmittel in trockener und rieselfähiger Form vorliegen muss, entfällt.[22][23]

Somit ergeben sich für die Wiedernutzung (Recycling) des bereits ein- oder mehrmalig genutzten Abrasivmittels sehr energiesparende Aufbereitungsschritte. Auf eine abschließende Trocknung[24] (hoher Energieaufwand) kann verzichtet werden. Dieser Verfahrensvorteil ermöglicht die direkte Aufbereitung des anfallenden Abrasivmittel-Reststoffs an der Maschine (am Entstehungs- und Wiedernutzungs-Orts)[25][26].

Anwendungsgebiete

Bearbeitende Industrie und industrielle Fertigung

Bereits in den 1990er-Jahren wurde die Wasser-Abrasiv-Suspensionsstrahl Schneidtechnologie vereinzelt bei der Bearbeitung von metallischen und nicht-metallischen Flachkomponenten eingesetzt. In der Anfangsphase waren die Systemkomponenten aber oftmals Eigenbauten. Im Rahmen eines europäisch geförderten Entwicklungs-Projektes hat sich in Zusammenarbeit mit der Universität Hannover ein sogenannter Job-Shop, also ein Schneiddienstleister, aus Dänemark frühzeitig von den Vorteilen der WASS-Technologie überzeugen lassen und hat mit einer eigens entwickelten Anlage Schneidaufgaben durchgeführt.

Aktuell wird die WASS-Technologie im Bereich der Fertigungstechnik insbesondere bei der Anfertigung von Teilen aus schwer zu bearbeitenden Werkstoffen genutzt oder bei Teiledimensionen mit großer Schnitt-Tiefe (Vorteil der hohen Schneidleistung des WASS) bzw. bei Schneidaufgaben mit notwendigem geringen Schneidstrahl-Durchmesser oder bei denen Funkenbildung vermieden werden muss[27][28]. Neben den technischen Vorteilen werden zukünftig die ökologischen und betriebswirtschaftlichen Vorteile der einfachen Wiedernutzung von Teilmengen des eingesetzten Abrasivmittels eine zunehmende Bedeutung bekommen. In diesem Zusammenhang ist zu erwarten, dass sich die Nutzer von WAIS-Anlagen um eine WASS-Systemerweiterung oder zusätzliche WASS-Anlage bemühen werden, um den bisher als Reststoff anfallenden Abrasivmittel-Müll nunmehr als Wertstoff wieder einzusetzen zu können.

Eine Wasser Abrasiv-Suspensionsstrahl-Schneidanlage bietet zahlreiche Vorteile gegenüber WAIS-Anlagen:[29][30]

- auch härteste Materialien mit bis zu 1.000 mm Materialstärke können präzise durchtrennt werden

- bis zu 3-fache Schneidgeschwindigkeit bzw. Produktivitätssteigerung von bis zu 300 % gegenüber herkömmlicher Wasserabrasiv-Injektor-Strahltechnik[31]

- bis zu 70 % geringerer Energieverbrauch und Verschleiß aufgrund des geringen Drucks von nur 1.500 bar

- verbesserter Arbeitsschutz durch reduzierte Geräusch- und Partikelemissionen

- energieeffizientes Recycling von 80 % des Abrasivs, direkte Wiederverwendung ohne Trocknung

Mit dem oben beschriebenen Wasser-Abrasiv-Suspensionsstrahl-System „ConSus“ (Continuous Suspension), das den unterbrechungsfreien Einsatz der WASS-Technologie in der industriellen Fertigung ermöglicht[32], können bereits vorhandene WAIS-Anlagen zur Wasser Abrasiv Suspension Schneidanlage aufgerüstet werden oder es wird eine komplette WASS-Anlage angeboten, jeweils optional mit Abrasiv Recycling System und/oder Wasseraufbereitungsanlage[33].

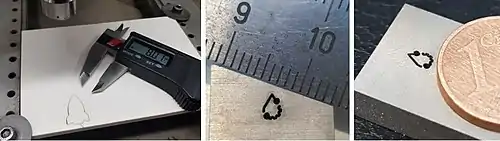

Schneiden von Feinstrukturen (industrielle Fertigung)

Nach dem aktuellen Stand der Technik werden für die industrielle Teilefertigung mittels WASS Strahldurchmesser ab 200 Mikrometer eingesetzt. Dadurch besteht die Möglichkeit, filigranste, bisher nicht fertigbare Konturen an Hochleistungswerkstoffen zu fertigen. Die Bearbeitungsqualitäten können dabei mit denen des Drahterodierens verglichen werden, wobei eine elektrische Mindestleitfähigkeit keine Voraussetzung für die Bearbeitung des Halbzeuges ist.[34]

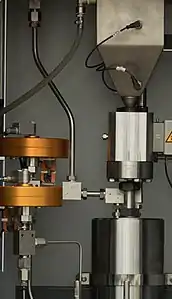

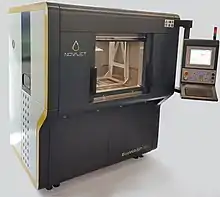

Hierfür wird eine vollintegrierte WASS-Werkzeugmaschine angeboten[35]., die folgende Merkmale aufweist:

- Fertigung filigranster, bisher nicht fertigbarer Konturen an Hochleistungswerkstoffen durch verringerten Strahldurchmesser bis 0,2 mm mit deutlich höherer Leistungsfähigkeit[36][37]

- vollintegrierte Anlagentechnik (inkl. Hochdruckpumpe) mit einer Gesamtaufstellfläche von 2,5 Quadratmetern

- universelle Einsatzfähigkeit für unterschiedliche Bearbeitungsaufgaben

- Geringerer Energieverbrauch durch Einsatz von Pumpentechnik mit reduzierter Antriebsleistung und einem max. benötigten Wasserdruck von 1500 bar (150 MPa). (Beim WAIS-Verfahren werden standardgemäß Druckstufen bis zu 6000 bar (600 MPa) genutzt[38])

- Ressourcenschonung durch Wiederverwertung von Verbrauchsmaterialien (siehe oben).

Zerlegung von Komponenten in Kernkraftwerken

Der WasserAbrasiv-Suspensionsstrahl wurde bereits in einer frühen Erprobung im Versuchsatomkraftwerk Kahl bezüglich seiner Anwendungsmöglichkeit und -zuverlässigkeit bei der Zerlegung dickwandiger Komponenten unter Wasserabdeckung eingesetzt[39]. Die Ergebnisse der dort vorgenommenen Schneideinsätze haben dann in der Folge zu weiteren Anwendungen beim Rückbau von kerntechnischen Anlagen in Europa geführt[40]. Vorteilhaft erweist sich hierbei auch, dass durch die mögliche ferngesteuerte Bedienung und räumliche Trennung der mobilen Schneidführungssysteme von den übrigen zentralen Komponenten der WAS-Anlage nur wenige Bestandteile durch radioaktive Strahlung kontaminiert werden können. Da es durch die Wasserabdeckung und das aus der Schnittfuge reflektierende Abrasivmittel zu einer raschen Eintrübung des umgebenden Wassers und somit zu einer schlechten visuellen Überwachung des Schneidvorgangs kommt, wurden speziell für diesen Anwendungsbereich sensorische Monitoring-Geräte und -Prozesse entwickelt[41], die nun auch im maritimen Unterwassereinsatz genutzt werden können.[42]

Bomben-Entschärfung (Kampfmittelbeseitigung)

Bei Einsätzen des Kampfmittelräumdienstes kommt es immer wieder zu Situationen, bei denen der Zünder von zu entschärfenden Blindgängern mit den zur Verfügung stehenden Standardwerkzeugen gar nicht oder nur mit einem inakzeptablen Risiko aus der Bombe zu entfernen wäre. Unter diesen Einsatzbedingungen kann mittels eines mobilen, fernhantierten Wasser-Abrasiv-Suspensionsstrahls ein sicherer Zugang zum Zünder freigeschnitten werden.[43]

Die Lübecker Firma ANT AG stellt neben ihren Produkten MACE[44], miniMACE[45], midiMACE[46] und microMACE[47] auch die entsprechend notwendigen Schnittführungssysteme zur Verfügung, passend zu den speziellen Anforderungen beim Zugang zu und Entschärfungen von Bomben, Granaten, improvisierten Sprengsätzen wie z. B. Rohrbomben, Kofferbomben, Gasflaschen sowie auch Autobomben. Diese Schnittführungssysteme können mobile und am Einsatzort aufzubauende mehrachsige Handhabungssysteme sein, die z. B. mit MACE aus bis zu 500 m Entfernung gesteuert werden, oder auch robotergesteuerte Fernhantierungswerkzeuge, welche mittels eines „remote operated vehicles“ (ROVs) an den Einsatzort gelangen.

Einige Flughafen-Sicherheitsdienste sind bereits mit entsprechenden Wasser-Abrasiv-Suspenionsstrahl-Systemen, welche auf sogenannten „ROVs“ installiert sind[48], ausgestattet. Herrenlose Gepäckstücke können im Verdachtsfall aus einer sicheren Position und nach Absperrung des potentiellen Gefahrenbereiches angesteuert und zur Überprüfung aufgeschnitten werden. Da im Allgemeinen keine Kenntnis über den Inhalt eines solchen Gepäckstückes vorliegt, ist der Wasser-Abrasiv-Suspensionsstrahl hervorragend geeignet, da alle Materialarten damit gefahrlos geschnitten werden können.

Rückbau von Offshore-Anlagen

Bei der Zerlegung dickwandiger Komponenten bzw. von Über- und Unterwasser-Bauteilen, welche aus Stahl oder einem Materialmix bestehen (z. B. Stahl und Beton) wird bei maritimen Bauwerken, wie z. B. einer Bohrplattform, der WASS eingesetzt[49]. Die luftfreie Zufuhr der Strahlkomponenten mittels Hochdruckleitungen von den druckaufbauenden Systembestandteilen oberhalb der Wasserlinie (von einem Schiff oder von der Bohrplattform aus[50]) zu den jeweiligen Unterwasser-Einsatzorten ist ein entscheidender Erfolgsfaktor. Im Gegensatz zu Sägen und ähnlichen Schneidwerkzeugen kann der Wasser-Abrasiv-Suspensionsstrahl während des Schneidens nicht verklemmen oder stecken bleiben. Das Wasser-Abrasiv-Suspensionsstrahl System kann dabei mittels (ferngesteuerter) Handhabungssysteme aber auch als handgeführtes System durch Taucher genutzt werden[51]. Insbesondere das Durchschneiden von Rohren im Bohrloch und Plattform-Pfeilern von innen mittels eines WAS-Schneidwerkzeugs (z. B. DCH Downhole Cutting Head oder PCH Pile Cutting Head) ist ein typischer Einsatzbereich beim Rückbau von Offshore-Anlagen in der Öl- und Gasindustrie[52][53].

Die Sockelanlagen von Offshore-Windkraftanlagen werden aufgrund der Turmhöhen und der durch die Rotorblätter eingeleiteten hohen Kräfte entsprechend groß dimensioniert. Bei der Zerlegung von solchen Bauwerken über und unter der Wasserlinie (aus Reparaturzwecken oder auch bei Erreichung der Lebensdauer) sind Schneidwerkzeuge notwendig, die sowohl bezüglich der vorliegenden Materialstärke als auch bezüglich des etwaigen Materialmixes (Stahl und Beton) problemlos eingesetzt werden können[54].

Freischneiden einer festgeklemmten Tunnelvortriebsmaschine

Im Jahr 2015 konnte auf einer Baustelle in Karlsruhe das Stahlschild der Tunnelvortriebsmaschine „Giulia“, welches sich mit einer 1,20 Meter starken Bohrpfahlwand verklemmt hatte, mittels Wasser-Abrasiv-Suspensionsstrahl freigeschnitten werden[55][56]. Dabei wurde das mobil eingesetzte WAS-System am Einsatzort um die notwendigen Handhabungskomponenten ergänzt.

Rückbau von Raketenschächten

Im Rahmen des START 1-Abrüstungsprogrammes zwischen den Atommächten Sowjetunion und USA wurde in 31. Juli 1991 eine Verringerung des Bestandes an Langstreckenraketen, welche mit atomaren Sprengköpfen bestückt waren bzw. werden konnten, vertraglich festgelegt. Nach dem Zerfall der Sowjetunion sind Russland, Weißrussland, Kasachstan und Ukraine als defacto Atommächte Vertrags-Nachfolger geworden. Neben der Zerstörung des entsprechenden Raketenbestandes selbst wurden auch die zugehörigen Abschussvorrichtungen (Abschuss-Schächte) in den Abrüstungsvertrag mit einbezogen und diese wurden daher auch durch Zerlegung der Komponenten unbrauchbar gemacht. Das Schneiden der dickwandigen Komponenten aus einem Materialmix an einer ausgewählten Anzahl von Schächten in der Ukraine erfolgte dabei mittels der WASS-Technik. Die Lübecker Firma ALBA Industries (Vorgänger der ANT AG) hat dabei die Technik und das Equipment für die Zerlege-Arbeiten entwickelt und bereitgestellt. Im Auftrag für das deutsche Verteidigungsministerium wurden die Schneidarbeiten überwacht und durchgeführt.

Reparaturarbeiten an einer Kirchturmglocke[57]

Wegen der Notwendigkeit eines lokalen Schneideinsatzes in einem Kirchturm und der großen Materialstärke des zu durchtrennenden Bereiches am Verbindungsteil der Kirchturmglocke zur Aufhängung, wurde beim Einsatz im Jahr 2010 die Wasser-Abrasiv-Suspensions-Technik als Schneidwerkzeug ausgewählt.

Neben den flexiblen und mobilen Handling-Systemen, war die Möglichkeit, einen Großteil der technischen Ausrüstung, wie z. B. die Pumpe und die Abrasivmittel-Zumisch-Einheit, auf der Zugangsebene der Kirche neben dem Eingang platzieren zu können, eines der entscheidenden Auswahlkriterien.

Die Staubfreiheit bei der Schneidbearbeitung war ein weiterer Pluspunkt.

U-Boot (KURSK)

Der Unglücksfall des atomar betriebenen sowjetischen Unterseebootes „KURSK“ ist durch die damalige intensive mediale Präsenz vielen Menschen in Erinnerung.[58][59] Um die verunglückten Seeleute aus dem U-Boot bergen bzw. das U-Boot sicher heben zu können, war es notwendig, 26 Löcher zur Befestigung einer speziellen Hebeausrüstung in den Rumpf zu schneiden[60]. Wie aus Berichten zu entnehmen ist, kam dabei auch ein Wasserabrasivstrahl zum Einsatz. Das genutzte Abrasivmittel, mit dem Hintergrund einer maximalen Schneidleistung, war dem Bericht zufolge Diamantkorn[61]. Aufgrund der Einsatzbedingungen ist davon auszugehenden, dass es sich beim eingesetzten Wasserabrasivstrahl um einen Suspensionsstrahl gehandelt hat.

Löschlanze COBRA

Das Löschsystem „Cobra“ der Firma ColdCut-Systems aus Schweden arbeitet mit einem Druck von bis zu 300 bar (30 MPa). Das Handhabungssystem (die sogenannte Lanze) wird dabei vom Feuerwehrmann bzw. von der Feuerwehrfrau bis direkt zum Einsatzort getragen und kann dort zum Durchdringen von Festkörpern wie Türen, Wänden oder Blechen eingesetzt werden. Das System wird dann eingesetzt, wenn sich ein Feuer in einem verschlossenen Raum, Container, o. ä. entzündet hat und eine andere mechanische Lösung für den Zutritt nicht realisiert werden kann. Für das Durchschneiden bzw. Durchbohren der Wandung wird ein WASS eingesetzt, bei dem die Abrasivmittelzufuhr gleich nach dem Austritt des Strahls auf der Innenseite der Wandung abgestellt werden kann. Somit wird dann nur noch Reinwasser durch die Lanze in den Hohlraum gespritzt. Die aufgrund des hohen Druckes kleine Tröpfchengröße sowie die Geschwindigkeit der Tropfen führen zu einem sehr hohen Wärmeaufnahmevermögen. Nach zirka sieben Metern zerfällt der Strahl zu einer Wassertröpfchenwolke. Die Kühl- und somit Löschwirkung des Systems ist in diesem Abstand am größten.[62][63]

Einzelnachweise

- Patentschrift des Reichspatentamtes Nr. 430112 vom 19. Juni 1924

- Wasser-Abrasiv-Suspensions-Strahl-schneiden (WASS) – Institut für Werkstoffkunde. Abgerufen am 30. Juni 2021.

- Konrad Mücke: Suspensionswasserstrahl ist effizienter. Abgerufen am 12. Juli 2021.

- H. Louis, F. Pude, Ch. von Rad, R. Versemann: Abrasive Water Suspension Jet Technology Fundamentals, Application and Developments. In: Welding in the World. Band 51, Nr. 9-10, September 2007, ISSN 0043-2288, S. 11–16, doi:10.1007/BF03266595 (springer.com [abgerufen am 1. Juli 2021]).

- Abrasive Mixing Units AMU Twin 2500-100. Abgerufen am 1. Juli 2021.

- AMU Komplettsystem Offshoreanwendung. Abgerufen am 2. Juli 2021.

- New Offshore Lifting Unit for our powerful Abrasive Mixing Units (AMU) / safe and efficient cutting. Abgerufen am 2. Juli 2021 (englisch).

- EUROPÄISCHE PATENTSCHRIFT: EP 3 600 767 B1

- Wasserstrahlschneiden mit ConSus – ConSus. Abgerufen am 30. Juni 2021.

- ConSus ermöglicht stationären Einsatz des WAS Verfahrens. In: Österreichische Kunststoffzeitschrift. 22. April 2021, abgerufen am 5. Juli 2021.

- Measurement and Analysis of Abrasive Particles Velocities in AWSJ. In: Procedia Engineering. Band 149, 1. Januar 2016, ISSN 1877-7058, S. 77–86, doi:10.1016/j.proeng.2016.06.641 (sciencedirect.com [abgerufen am 1. Juli 2021]).

- Schlütersche Verlagsgesellschaft mbH & Co KG: Wasser-Abrasiv-Suspensions-schneiden ohne Unterbrechung. Abgerufen am 7. Juli 2021.

- Kaufeld, M.; Pude, F.; Linde, M.: ConSus – Das Wasser-Abrasiv-Suspensionsstrahl-System mit kontinuierlicher Abrasivmittelzufuhr. In: Ingenieur-Spiegel. Band 3-2019. S. 23–25. Public Verlagsgesellschaft und Anzeigenagentur mbH, Bingen, März 2019, abgerufen am 8. Juli 2021.

- Schnittführungssysteme. Abgerufen am 30. Juni 2021.

- Schnittführungssysteme. Abgerufen am 30. Juni 2021.

- Schnittführungssysteme. Abgerufen am 30. Juni 2021.

- Wasserstrahlschneidanlagen in Portalbauweise. In: Perndorfer Maschinenbau. Abgerufen am 1. Juli 2021.

- Kennen Sie den Unterschied zwischen 2D-, 2,5D- und 3D-Schneiden? - Resato. Abgerufen am 30. Juni 2021.

- Dynamic Waterjet Schneidkopf für Wasserstrahlschneiden – Flow Waterjet. Abgerufen am 30. Juni 2021.

- Tilt-A-Jet | Abrasive Water Jet Cutting Machine. 31. März 2016, abgerufen am 30. Juni 2021 (englisch).

- WKS Wasserkreislaufsystem. Abgerufen am 30. Juni 2021.

- Qingshan Ma, Jie Lin, Kaining Yang, Han Xie, Chuwen Guo: Experimental study on abrasive recycling in cutting with abrasive suspension water jet. In: The International Journal of Advanced Manufacturing Technology. Band 114, Nr. 3-4, Mai 2021, ISSN 0268-3768, S. 969–979, doi:10.1007/s00170-021-06921-x (springer.com [abgerufen am 1. Juli 2021]).

- WARDJet: Waterjet Abrasive Recycling System. Abgerufen am 30. Juni 2021 (amerikanisches Englisch).

- stm_redaktion: Abrasivausspülung. In: STM. Abgerufen am 1. Juli 2021 (österreichisches Deutsch).

- Thomas Bergs, Manuel Schüler, Tim Herrig, Jan Fernolendt, Marco Linde: Systematic Change of Abrasive Size Distribution. In: Advances in Water Jetting. Springer International Publishing, Cham 2021, ISBN 978-3-03053490-5, S. 39–48, doi:10.1007/978-3-030-53491-2_4 (springer.com [abgerufen am 1. Juli 2021]).

- ARU Abrasiv Recycling Unit für Wasserstrahlschneidanlagen – ConSus. Abgerufen am 30. Juni 2021.

- Schlütersche Verlagsgesellschaft mbH & Co KG: Wasserstrahlschneiden: Suspension unter Hochdruck. Abgerufen am 30. Juni 2021.

- Konrad Mücke: Suspensionswasserstrahl ist effizienter. Abgerufen am 30. Juni 2021.

- Hohe Schneidleistung mit Wasser Abrasiv Suspension. Abgerufen am 5. Juli 2021.

- Schlütersche Verlagsgesellschaft mbH & Co KG: Wasser-Abrasiv-Suspensions-schneiden ohne Unterbrechung. Abgerufen am 7. Juli 2021.

- Kaufeld, M.; Pude, F.; Linde, M.: ConSus – Das Wasser-Abrasiv-Suspensionsstrahl-System mit kontinuierlicher Abrasivmittelzufuhr. In: Ingenieur-Spiegel. Band 3-2019. Public Verlagsgesellschaft und Anzeigenagentur mbH, Bingen, S. 23–25.

- Schlütersche Verlagsgesellschaft mbH & Co KG: Wasser-Abrasiv-Suspensions-schneiden ohne Unterbrechung. Abgerufen am 8. Juli 2021.

- Wasserstrahlschneiden mit ConSus – ConSus. Abgerufen am 8. Juli 2021.

- TU Chemnitz Pressestelle: Hochleistungsverfahren bezwingt Hochleistungswerkstoffe. Abgerufen am 5. Juli 2021.

- EcoWASP1500. Abgerufen am 8. Juli 2021.

- Pressestelle: Hochleistungsverfahren bezwingt Hochleistungswerkstoffe. Abgerufen am 1. Juli 2021.

- EcoWASP1500. Abgerufen am 1. Juli 2021.

- BFT Pumps. Abgerufen am 1. Juli 2021.

- Kerntechnik. Abgerufen am 1. Juli 2021.

- Spektakulärer Robotereinsatz: Stäublis Unterwasser-Roboter zerlegt radioaktive AKW-Bestandteile. 7. Januar 2021, abgerufen am 1. Juli 2021.

- H. Louis, D. Peter, F. Pude, R. Versemann: FLEXIBLE AND MOBILE ABRASIVE WATERJET CUTTING SYSTEM FOR DISMANTLING APPLICATIONS. In: Proceedings of the 2005 WJTA American Waterjet Conference. Houston/USA 2005, S. 3B-4.

- Süddeutsche Zeitung: Abbau des AKW Brunsbüttel: „Auf dem Weg zur grünen Wiese“. Abgerufen am 30. Juni 2021.

- NDR: Bombenentschärfungen: Neue Wasserstrahl-Technik. Abgerufen am 30. Juni 2021.

- MACE System. Abgerufen am 30. Juni 2021.

- miniMACE. Abgerufen am 30. Juni 2021.

- midiMACE. Abgerufen am 30. Juni 2021.

- microMACE. Abgerufen am 30. Juni 2021.

- Schnittführungssysteme MACE System. Abgerufen am 30. Juni 2021.

- Decommissioning Project Completed for Middle East Offshore Platform. Abgerufen am 1. Juli 2021.

- Offshore Mission – Cutting of multi-string casings. Abgerufen am 2. Juli 2021.

- Cutting. Abgerufen am 1. Juli 2021.

- DCH – The latest technology for the dismantling of pipes in the offshore sector. Abgerufen am 2. Juli 2021.

- Abrasive water jet cutting. Abgerufen am 1. Juli 2021.

- AQUATEC-GROUP Hochdruck-Dienstleister > Rückbau WKA – Hooksiel. Abgerufen am 1. Juli 2021.

- ka-news: Tunnelbohrer „Giulia“ steckt fest: Jetzt soll Wasser weiterhelfen | ka-news. 3. Juli 2015, abgerufen am 30. Juni 2021.

- Babendererde Engineers. Abgerufen am 30. Juni 2021.

- Die figurenreichste Glocke der Welt wird in Meißen wieder zum Klingen gebracht. Abgerufen am 30. Juni 2021.

- Peggy Chalmers: Feature Focus: Offshore Innovations: Raising the Kursk. In: Mechanical Engineering. Band 124, Nr. 05, 1. Mai 2002, ISSN 0025-6501, S. 52–55, doi:10.1115/1.2002-May-3.

- U-Boot-Katastrophe: Kursk-Bergung beginnt: Spezialtaucher untersuchen Wrack. In: FAZ.NET. ISSN 0174-4909 (faz.net [abgerufen am 30. Juni 2021]).

- Mammoet: SignatureCase Kursk | Mammoet. Abgerufen am 2. Juli 2021.

- Staff and agencies: Note reveals 23 survived initial Kursk blast. 26. Oktober 2000, abgerufen am 1. Juli 2021 (englisch).

- Einsatzmöglichkeiten des »Cobra«-Löschsystems – Feuerwehr. Abgerufen am 30. Juni 2021.

- Coldcut Cobra – Schneidlöschtechnikfeumotech AG. Abgerufen am 30. Juni 2021.