Laserschweißen

Das Laserstrahlschweißen (EN ISO 4063: Prozess 52) ist ein Schweißverfahren. Die Energiezuführung erfolgt über einen Laser. Es wird vor allem zum Verschweißen von Bauteilen eingesetzt, die mit hoher Schweißgeschwindigkeit, schmaler und schlanker Schweißnahtform und mit geringem thermischem Verzug gefügt werden müssen. Das häufig auch Laserschweißen genannte Verfahren wird in der Regel ohne einen Zusatzwerkstoff ausgeführt.

Verfahrensbeschreibung

Die Laserstrahlung wird mittels einer Optik fokussiert. Die Werkstückoberfläche der Stoßkante, also der Fügestoß der zu verschweißenden Bauteile, befindet sich in der unmittelbaren Nähe des Fokus der Optik (im Brennfleck). Die Lage des Fokus relativ zur Werkstückoberfläche (oberhalb oder unterhalb) ist ein wichtiger Schweißparameter und legt auch die Einschweißtiefe fest. Der Brennfleck besitzt typische Durchmesser von einigen Zehntel Millimetern, wodurch sehr hohe Energiekonzentrationen entstehen, wenn der eingesetzte Laser die typischen Leistungen von einigen Kilowatt Laserleistung besitzt. Durch Absorption der Laserleistung erfolgt auf der Werkstückoberfläche ein extrem schneller Anstieg der Temperatur über die Schmelztemperatur von Metall hinaus, so dass sich eine Schmelze bildet. Durch die hohe Abkühlgeschwindigkeit der Schweißnaht wird diese je nach Werkstoff sehr hart und verliert in der Regel an Zähigkeit.[1] Um die Schweißstelle vor Oxidation zu schützen, wird sie ständig mit hochreinem Argon umspült (1 l/min), welches schwerer als Luft ist und somit Sauerstoff verdrängt. Die Reinheit des Argon Gas sollte mind. „4.6“ (99,996 %) betragen.

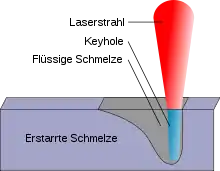

Lasertiefschweißen

Bei hohen Strahlintensitäten im Fokus (wie bei Stahlwerkstoffen ca. 4 MW/cm² abhängig von der Verfahrgeschwindigkeit; bei einer Geschwindigkeit von 1 m/min reichen unter Umständen auch etwa 2 MW/cm²) bildet sich in der Schmelze in Strahlrichtung eine Dampfkapillare (mit Metalldampf oder teilionisiertem Metalldampf gefüllter, schlauchförmiger Hohlraum, auch keyhole genannt) in der Tiefe des Werkstückes aus. Der Werkstoff wird dadurch auch in der Tiefe aufgeschmolzen, die Schmelzzone kann tiefer als breit sein. Die Dampfkapillare erhöht aufgrund von Mehrfachreflexionen an den Wandungen die Absorption der Laserstrahlung im Material, wodurch ein gegenüber dem Wärmeleitungsschweißen vergrößertes Schmelzvolumen erzeugt werden kann. Über entsprechende Optiken kann die Qualität der Schweißung online durch Begutachtung des Keyholes bestimmt werden.

Wärmeleitungsschweißen

Werden Strahlungsintensitäten bis 100 kW/cm² verwendet, liegt in der Regel Wärmeleitschweißen vor. Da Metalle für Laserstrahlen, abhängig von der eingestrahlten Wellenlänge, eine Reflektivität von bis zu 95 % besitzen können, reicht die Intensität nicht aus, um eine Dampfkapillare (keyhole) zu erzeugen. Die Strahlung dringt nicht ein, die Wärme und somit das Schmelzbad dringen weniger tief ein, daher werden hiermit hauptsächlich geringe Materialdicken geschweißt.

Ersatz für das Widerstandspunktschweißen

Eine neue Methode des Laserschweißens kann das Widerstandspunktschweißen teilweise ersetzten. Dabei wird keine durchgängige Bahn geschweißt, sondern nur einzelne klammerförmige Schweißlinien. Diese können der Belastung des Bauteils angepasst werden und sind stabiler als herkömmliche widerstandgeschweißte Punkte.

Laserstrahl-MSG-Hybrid-Schweißen

Der Laserstrahl-MSG-Hybrid-Prozess ist die Kombination eines Laserstrahls mit einem MSG-Schweißprozess in einer gemeinsamen Prozesszone. Dabei werden die Vorteile beider Verfahren genutzt. Es werden enorm tiefe Einbrände mit einer guten Flankenbindung erzielt. Dabei bildet sich eine sehr schmale Wärmeeinflusszone mit weniger Verzug und das ausströmende Metallplasma stabilisiert den MSG-Lichtbogen zusätzlich. Der Prozess erlaubt sehr hohe Schweißgeschwindigkeiten, was zu geringerer Streckenenergie führt. Der Hauptgrund für hohe Wirtschaftlichkeit liegt in der Reduzierung in der Schweißnahtvorbereitung. Es können ganze Arbeitsschritte entfallen. Auch die Anzahl der Schweißraupen kann reduziert werden. Durch die Kombination der beiden Prozesse sind eine Vielzahl zusätzlicher Parameter einstellbar und so der Prozess ideal an die Aufgabe anpassbar.[2]

Laserschweißen im Vakuum

Hauptartikel: Laserschweißen im Vakuum

Das Laserschweißen im Vakuum oder Laserstrahlschweißen im Vakuum (kurz LaVa oder LasVak) ist eine Verfahrensmodifikation des Laserstrahlschweißens. Es kombiniert die Vakuumtechnik, die normalerweise beim Elektronenstrahlschweißen zum Einsatz kommt, mit der etablierten Fügetechnik des Laserstrahlschweißens. Das Verfahren wird in der Regel in einem Druckbereich von 1 – 100 hPa eingesetzt und zeichnet sich durch eine sehr hohe Schweißnahtqualität und vor allem Freiheit von Poren und Schweißspritzern aus. Die mit dem LaVa-Schweißen erzeugten Schweißnähte gleichen in ihrer Ausbildung Elektronenstrahlschweißnähten.[3]

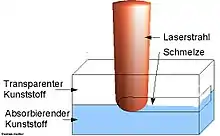

Laserdurchstrahlschweißen

Das Laserdurchstrahlschweißen von Kunststoffen findet meist im Überlappverfahren statt. Dabei werden zwei unterschiedliche Schweißpartner verwendet. Der obere ist für die verwendete Laserwellenlänge transparent. Durch diesen strahlt der Laser nahezu ungehindert hindurch. Aufgrund der Transparenz erhitzt er sich kaum. Der untere Schweißpartner muss die Strahlung absorbieren. Dazu kann zum Beispiel eine Beigabe von absorbierenden Partikeln (ca. 0,3 Gew.-% Ruß) beitragen. Dieser Stoff nimmt die Energie auf, beginnt zu schmelzen und gibt dabei die entstandene Wärme durch Wärmeleitung auch an den oberen Partner weiter. Damit der Energieübergang und ein Materialkontakt stattfindet, müssen beide Partner oft zusammengepresst werden, zumindest jedoch passgenau zueinander sein. Durch das Zusammenfließen der beiden Stoffe kann so eine Schweißnaht hergestellt werden. Die Schweißenergie ist so zu wählen, dass der Laser das Werkstück nur zu etwa 60 % durchdringt. Wird dann von beiden Seiten gelasert, ist eine völlige Durchschweißung gewährleistet. Zu hohe Leistungen sollten vermieden werden, da sie zu Schädigungen des Metalls führen können.

Häufig werden hierfür effiziente Diodenlaser eingesetzt, diese weisen bei den erforderlichen kleinen Leistungen (5–150 Watt) eine für dieses Schweißverfahren ausreichende Strahlqualität auf.

Laserschweißen von Kunststoffen

Beim Laserschweißen von Kunststoffen können ausschließlich Thermoplaste verwendet werden – nur diese können eine Schmelze bilden.

Laserschweißen von Keramik

Forschenden der University of California in San Diego ist es 2019 gelungen, mittels Ultrakurzpulslasern hermetische Schweißnähte zwischen Keramik-Werkstücken herzustellen.[4] Das Verfahren eignet sich bisher nicht für die feste Einbringung elektronischer Bauteile, verspricht aber Verwendung in verschiedenen Anwendungsbereichen technischer Keramik.[5] Bereits zuvor waren Spritzgussverfahren als "Keramikschweißen" bezeichnet worden.[6]

Vor- und Nachteile

Ein großer Vorteil lasergeschweißter Bauteile ist der durch den im Vergleich zu anderen Schweißverfahren geringere, konzentrierte Energieeintrag in das Werkstück. Die Folge ist unter anderem ein geringerer thermisch bedingter Verzug. Daher wird dieses Schweißverfahren oftmals zum Fügen von Komponenten zu Fertigbauteilen eingesetzt (z. B. Gangrad und Synchronkörper → Getrieberad).

Damit wird oft auch der Nachteil der geringen Strahlungs-Absorption beim Wärmeleitschweißen von Metallen aufgewogen.

Ein weiterer Vorteil ist die große Arbeitsentfernung (Schweißen bis etwa 500 mm Abstand oder an schwer zugänglichen Stellen) und die freie Wahl der Umgebungsatmosphäre.

Besonderheit des Laserschweißens ist, dass sämtliche Nahtgeometrien hergestellt werden können (Stumpfnähte, Überlappnähte oder Kehlnähte). Große Spaltbreiten können jedoch nicht überbrückt werden, dann kommen eventuell Zusatzwerkstoffe zum Einsatz. Nachteil sind die hohen Anlagenkosten.

Ausrüstung

Eine Laserschweißanlage besteht in der Regel aus dem Laser, einer Bewegungseinheit und einem optischen System zur Führung des Laserstrahles, an dessen Ende die Bearbeitungs- und Fokussier-Optik sitzt. Das Bewegungssystem bewegt entweder den Laserstrahl über das Werkstück oder das Werkstück unter dem Laserstrahl. Seltener sind Bauformen, wo sowohl das Werkstück als auch der Laserstrahl bewegt werden. Der Laserstrahl kann auch nach der Fokussierung mit einem Spiegelscanner über das Werkstück bewegt werden. Scannersysteme bestehen aus einer Kombination von rotierenden Facettenspiegeln oder verkippbaren Ablenkspiegeln (siehe Galvanometer), die den Laserstrahl über die einstellbaren Winkel der Spiegel an unterschiedliche Orte reflektieren können. Der Vorteil liegt hauptsächlich in der sehr hohen möglichen Geschwindigkeit der Positionierung des Laserstrahles. Diese Technik setzt voraus, dass der Laser einen Laserstrahl sehr hoher Strahlqualität bei vergleichsweise hoher Laserleistung liefert (Faserlaser, Scheibenlaser, Slablaser, CO2-Laser o. ä.). Diese Art des Laserschweißens wird auch als Remote-Schweißen bezeichnet.

Beim Remote-Schweißen können grundsätzlich zwei unterschiedliche Lösungsansätze unterschieden werden: Die Remote-Köpfe (auch Scan-Köpfe genannt) und die Großraum-Remote-Anlagen. Während die Großraum-Anlagen ortsfest montiert werden und sehr große Arbeitsräume (> 4 m²) bearbeiten können, werden die Scan-Köpfe i. d. R. an einer beweglichen Mechanik (Linearachse oder Roboter) montiert. Scan-Köpfe weisen nur einen kleinen Arbeitsraum (i. d. R. < 0,5 m²) auf. Durch Versetzen des Scan-Kopfes an verschiedene Positionen kann jedoch auch ein größerer Arbeitsraum erreicht werden. Finden die Bewegungen zur Positionierung und Schweißung nacheinander statt, spricht man vom Step-by-step-Schweißen, finden beide Bewegungen parallel statt, vom „Schweißen on the fly“.

Häufig verwendete Strahlquellen beim Laserschweißen von Metallen sind der Nd:YAG-Laser (Wellenlänge 1,06 µm) und der Kohlendioxidlaser (Wellenlänge ca. 10,6 µm). Neuerdings werden immer häufiger auch Diodenlaser eingesetzt, da inzwischen Halbleiterlaser im Hochleistungsbereich (einige 1000 W) hergestellt werden können. Vorteilhaft ist deren gegenüber Nd:YAG- und Kohlendioxidlasern wesentlich höherer Wirkungsgrad. Der Strahl des Nd:YAG-Lasers und des Diodenlasers ist fasergängig, d. h., er kann über einen Lichtwellenleiter oder ein Glasfaserkabel in die Laserschweißoptik geführt werden. Diese besteht aus Glaslinsen. Der CO2-Strahl hingegen kann nur durch Luft geführt werden und muss über Spiegel zur Bearbeitungsoptik geleitet werden. Diese besteht bei CO2-Lasern aus Linsen aus einkristallinem Zinkselenid oder oft auch aus einem Fokussierspiegel (meist aus Kupfer).

Abschmelzleistung beim Impuls-Laserstrahlschweißen

Da in den letzten Jahren die Entwicklung leistungsstarker Faserlaser-Schweißmaschinen schnell voranschritt, können inzwischen beim Impuls-Laserstrahlschweißen ähnliche Abschmelzleistungen wie beim Wolfram-Inertgas-Schweißen erzielt werden. Dadurch wird das Auftragsreparaturschweißen großer Bauteile wirtschaftlich, unter Beibehaltung aller Vorteile, die der Impulslaser bietet, z. B. nahezu verzugsfreies Schweißen und ohne Veränderung der Mikrostruktur des Grundwerkstoffes.[7]

Trivia

Die Rückkehr der Jedi Ritter ist eine vom deutschen Reiseschriftsteller Stephan Thiemonds während eines beruflichen Aufenthaltes in Map Ta Phut geschriebene Kurzgeschichte. Inspiriert wurde der Europäische Schweißfachmann (DVS EWS) durch die erste praktische Konfrontation mit der Technologie des Laserschweißens. Die im Stil des Magischen Realismus geschriebene Geschichte erschien erstmals 2015, im Rahmen seiner Querweltein Unterwegs Buchreihe in Band 7, Schweißen verbindet. Unter demselben Buchtitel erschien im Januar 2020 eine überarbeitete und durch neue Laserschweißgeschichten erweiterte Neuauflage, publiziert von der Media-Abteilung des Deutschen Verbandes für Schweißen und verwandte Verfahren e.V.[8] Der Tiefsinn dieser modernen Industrie-Geschichte liegt bei der Beantwortung der Frage, warum das aus Deutschland stammende, global agierende DSI-Laserservice-Team als die industriellen Jedi-Ritter des 21. Jahrhunderts angesehen werden können: weil sie, ähnlich wie die mit Laserschwertern ausgestatteten Star Wars Jedis, vereint mit ihren Laserschweißmaschinen für die Gute Macht kämpfen.

Literatur

- Ulrich Dilthey (Hrsg.): Laserstrahlschweißen – Prozesse, Werkstoffe, Fertigung, Prüfung. Handbuch zum BMBF-Projektverband „Qualifizierung von Laserverfahren“ im Rahmen des Förderkonzeptes Laser 2000. DVS-Verlag, Düsseldorf 2000, ISBN 3-87155-906-7.

Einzelnachweise

- Laserschweißen. technolix.net, 8. Juli 2007, archiviert vom Original am 15. Januar 2008; abgerufen am 8. Juli 2007.

- Simon Olschok: Laserstrahl-Lichtbogen Hybridschweißen von Stahl im Dickblechbereich. In: U. Dilthey (Hrsg.): Aachener Berichte Fügetechnik. Shaker Verlag, 2008, S. 20 f.

- Shaker Verlag GmbH.: Laserstrahlschweißen im Vakuum Erweiterung der Prozessgrenzen für dickwandige Bleche. 1. Auflage. Herzogenrath 2015, ISBN 978-3-8440-4032-6.

- E. H. Penilla et al.: Ultrafast laser welding of ceramics. In: Science. American Association for the Advancement of Science, 23. August 2019, abgerufen am 14. September 2019 (englisch).

- Dirk Eidemüller: Materialforschung. Laserschweißen mit Keramik. In: Golem.de. IT-News für Profis. Golem Media GmbH, 10. September 2019, abgerufen am 14. September 2019.

- Ulrike Rockland: Kann man Keramik schweißen? BAM-Forscher auf der Hannover Messe. BAM-Pressemitteilung 4/2011. In: Informationsdienst Wissenschaft (idw). Bundesanstalt für Materialforschung und -prüfung (BAM), 1. April 2019, abgerufen am 14. September 2019.

- Fachartikel „Reparatur eines Dampfturbinenrotors durch Impuls-Laserstrahlschweißen in Thailand“. Publiziert im DVS-Media Fachmagazin „Der Praktiker“ (Ausgabe 6/2020)

- Stephan Thiemonds: Schweißen verbindet. 1. Auflage. DVS Media, 2020, ISBN 978-3-96144-078-8.