Verbundpanzerung

Eine Verbundpanzerung ist eine Panzerung, die aus verschiedenen Schichten von Materialien besteht. Sie soll einen möglichst weitreichenden Schutz gegen verschiedene Angriffsformen mit panzerbrechender Munition gewährleisten. Darunter sind Hohlladungs- und Wuchtgeschosse, Quetschkopfmunition und Panzerabwehrminen. Dazu werden in die Verbundpanzerung verschiedene Materialien eingearbeitet. Erstmals kam die Verbundpanzerung beim sowjetischen Kampfpanzer T-64 zum Einsatz.

Grundlagen

Die Entwicklung von Hohlladungsgeschossen und Raketen nach 1942 stellte eine enorme Bedrohung für Panzer dar, da sie Panzerungen aus Stahl in Stärken durchschlagen konnten, die es nicht mehr praktikabel machten, einen dagegen sicheren Panzer zu bauen. Dies wurde insbesondere während des Jom-Kippur-Krieges deutlich, als viele israelische Panzer von sowjetischen Panzerabwehrlenkwaffen zerstört wurden.[1] Dies führte auch auf Seiten des Westens zu einer beschleunigten Entwicklung von Verbundpanzerungen, die in der darauffolgenden Kampfpanzergeneration (Leopard 2, M1 Abrams, Challenger 1) erstmals zum Einsatz kam.

Das Ziel einer Verbundpanzerung ist es, ein gefordertes Schutzniveau durch die Kombination verschiedenster Materialien zu erreichen, wobei das Gewicht einer solchen Anordnung erheblich unter dem Gewicht einer Panzerung aus homogenem Panzerstahl mit demselben Schutz liegt. Die Schutzwirkung einer Verbundpanzerung wird in RHA angegeben, dies entspricht dem Schutzniveau einer Panzerstahlplatte mit ebendieser Stärke. Die Wirksamkeit einer Verbundpanzerung wird mit zwei Werten angegeben:

- TE (thickness effectiveness): RHA-Äquivalent einer Panzerung im Vergleich zu ihrer Dicke

- EM (mass efficiency): Indexzahl für die massenbezogene (Schutz-)Effizienz einer Panzerung im Vergleich zu Panzerstahl, höhere Werte bedeuten bessere Schutzwirkung

Eine Aluminiumknetlegierung von Typ Al-5XXX besitzt zum Beispiel eine TE von 0,6. Eine 100 mm dicke Aluminiumplatte besitzt somit ein Schutzniveau von 60 mm Panzerstahl. Um eine Schutzwirkung von 100 mm RHA zu erreichen, wären 166,66 mm Aluminium notwendig:

Eine Aluminiumlegierung besitzt nur 34,6 % der Dichte einer Stahllegierung. Der EM-Wert der Aluminiumlegierung beträgt somit:

Natur- und definitionsgemäß besitzt Panzerstahl TE = 1 und EM = 1. Diese Rechnung ist ein stark vereinfachtes Beispiel, da eine Verbundpanzerung auf unterschiedliche Bedrohungen (Hohlladung, Hartkerngeschoss, APFSDS) anders reagiert. Die EM-Werte einer Titanlegierung unter APFSDS-Beschuss variieren zum Beispiel von 1,44 bis 1,9, je nach Penetratormaterial, Längen/Durchmesserverhältnis und Geschwindigkeit.[2]

Panzerstahl

RHA

Gewalzter Panzerstahl (rolled homogeneous armour), durch Wärmebehandlung und Walzen in den mechanischen Eigenschaften Zugfestigkeit und Härte gegenüber Baustahl verbessert, wurde erstmals im Zweiten Weltkrieg verwendet. Später wurden neue Legierungen entwickelt, um Zähigkeit (Duktilität, für eine hohe Bruchdehnung) bei trotzdem hoher Härte (bis 300 Brinell) zu steigern. Dies wird durch Legierungsbestandteile wie Mangan, Molybdän, Vanadium, Chrom, Nickel oder Einlagerung von Kohlenstoffzementit und Stickstoff erreicht. Panzerstahl ist bis in jüngste Zeit die Grundlage für Panzerfahrzeuge, da er im Vergleich zu anderen Materialien leicht und billig herzustellen und zu verarbeiten ist.

Panzerstahlstrukturen können sowohl aus Walzstahl geschweißt als auch gegossen werden, wobei Walzstahl etwa ein Zehntel höhere Zugfestigkeit erreicht als Gussstahl.[3][4]

HHA

Gehärtete Stahlplatte (high-hardness armor). Durch die höhere Härte, die teilweise über 600 HB liegt, kann das Material nicht mehr für tragende Strukturen verwendet werden, da es zu spröde ist. Da das Härten von Stahl nicht mit beliebig dicken Platten erfolgen kann, werden oft mehrere dünne Platten gehärtet und übereinander gelegt. Der TE von gehärtetem Stahl kann bis zu 1,6 betragen. Ein Anwendungsbeispiel ist der Leopard 1A3. Moderne Panzerstähle kombinieren gehärtete Oberflächenschichten und zähe Tragschichten (z. B. Hardox).

Perforierte Panzerung

Bei der perforierten Panzerung werden in Stahlplatten kleine Löcher gebohrt. Idealerweise sollte der Durchmesser kleiner als oder gleich der zu erwartenden Bedrohung sein. Die Platten werden anschließend gehärtet, damit auch die Lochinnenwand davon profitiert. Beim Einbau können mehrere Platten hintereinander gestapelt werden, die Lochmuster sollten sich dabei abwechseln, um eine „Mini-Schottpanzerung“ zu erzielen. Optimalerweise sollten die Löcher schräg gebohrt werden, um einschlagende Geschosse durch die harten Innenwände in Drehung zu versetzen; alternativ kann die Platte auch geneigt werden, wie im Bild rechts zu sehen. Die Schutzwirkung einer perforierten Panzerung entspricht etwa einer Panzerstahlplatte gleicher Dicke, durch die Löcher ist das Gewicht aber um bis zu 50 % geringer. Somit kann TE≈1 und EM≈2 abgeschätzt werden.

Leichtmetalle

Magnesiumlegierungen

Magnesiumlegierungen sind die leichtesten Metalle für den Panzerbau. Durch die Verarbeitungsmöglichkeiten sind auch Panzerwannen und andere tragende Strukturteile aus Magnesium möglich.

Die Legierung AZ31B ist zum Beispiel bei Beschuss aus Maschinengewehren und -kanonen gewichtsgünstiger als eine Al-5XXX-Aluminiumlegierung, schneidet aber schlechter als eine Stahlplatte gleichen Gewichts ab. Lediglich gegen Splitter ist diese Magnesiumlegierung auch wirksamer als gewalzter homogener Panzerstahl (RHA).[5] Bei modernen Panzern wird auf die Verwendung von Magnesium verzichtet, da glasfaserverstärkter Kunststoff ungefähr dieselben Eigenschaften besitzt, aber über eine etwas geringere Dichte verfügt.

Aluminiumlegierungen

Aluminiumlegierungen werden im Panzerbau häufiger verwendet. Aluminium ermöglicht es, tragende Strukturteile ohne Bedeutung für den Panzerschutz, wie zum Beispiel Laufrollen leichter zu gestalten. Für Panzerungselemente werden in der Regel Aluminiumknetlegierungen der Gruppe Al-7XXX verwendet, es werden aber auch kaltgewalzte Aluminium-Magnesium-Legierungen wie im M113 eingesetzt. Die Verwendung von Aluminium-Lithium-Legierungen befindet sich noch in der Testphase.[6] Die ballistischen Eigenschaften sind (gewichtsbezogen) etwas besser als bei Panzerstahl, treibt die Kosten allerdings nach oben und nehmen mehr Raum ein. Deswegen können Aluminiumlegierungen Panzerstahl als Konstruktionsmaterial nicht vollständig verdrängen.

Panzer aus Aluminiumlegierungen kommen dort zum Einsatz, wo Gewicht eine bedeutende Rolle spielt. Eine häufige Verwendung findet sich bei Schützenpanzern und leichten Kampfpanzern wie dem M8 Armored Gun System, schwere Kampfpanzer wurden nur experimentell mit Aluminium gebaut (zum Beispiel MBT-80). Als Teil der Verbundpanzerung wurde Aluminium im T-80 und gerüchteweise im Leopard 2 verwendet.

Titanlegierungen

Die Idee besteht darin, hochfeste Titanlegierungen wie Ti-6Al-4V zu verwenden, die etwa die gleichen Festigkeitskennwerte wie Panzerstahl aufweisen. Da die Beschussfestigkeit (TE, thickness effectiveness) 80–90 % der von Panzerstahl entspricht (bei nur 57 % des Gewichtes), hat man ein sehr wirksames Panzerungsmaterial, das auch für tragende Strukturteile verwendet werden kann. Aufgrund des komplizierten Herstellungsprozesses ist Titan allerdings zehnmal teurer als herkömmlicher Stahl.

Titanlegierungen werden deshalb nur als Sonderpanzerungen verwendet, die Verwendung als Konstruktionsmaterial findet nur eingeschränkt statt. So ist beim M2 Bradley die Kommandantenluke aus einer Titanlegierung gefertigt; für den M1 Abrams wurden testweise unter anderem die Blow-out-Panels, die Motorabdeckung und die Kommandantenluke aus Titan gefertigt.[7] Als Teil der Verbundpanzerung wird Titan beim Leclerc und VBCI eingesetzt.

Keramikpanzerung

Keramische Werkstoffe besitzen eine große Härte und Druckfestigkeit, sind aber im Gegensatz zu Metallen eher spröde. Im Gegensatz zu Metallen, die sich bei hohen Drücken wie Fluide verhalten (das heißt, das Geschoss „schwimmt“ durch die Panzerung wie ein U-Boot durch Wasser) reagiert Keramik mit Rissbildung. Bruchstücke der Keramik dringen in den Metallstachel einer Hohlladung oder in einen Penetrator ein, weiten diesen damit auf bzw. werden vor dem Stachel komprimiert und hemmen das Fortkommen weit wirksamer, als es Panzerstahl vermag. Verbundpanzerungen aus Keramik werden heute fast überall eingesetzt, von beschusshemmenden Westen bis zu Panzern. Der EM-Wert von Keramikpanzerungen kann über 4 liegen.[8] Verwendet werden dafür häufig Al2O3, SiC und B4C. Die Dicke der Keramikplatten kann dabei von wenigen Millimetern bis zu einigen Zentimetern reichen.

Erste Generation

Die ersten Verbundpanzerungen mit Keramik bestanden aus einer Platte harten Materials wie Borsilikatglas oder Metallmatrix-Verbundwerkstoffen, die in einem Sandwich aus Stahl- oder Aluminiumplatten steckte.[9] Die bekannte Burlington ist zum Beispiel ein Sandwich-Wabenkern-Verbund, bei der die Außenhaut aus Aluminiumoxidkeramikkacheln in Honigwaben-Form besteht, die auf eine Matrix aus ballistischem Nylon geklebt wurden.[10] Wichtig sind dabei eine reproduzierbare Fertigung jeder einzelnen Keramikplatte und die Einhaltung sehr enger Toleranzen. Nur bei der Erfüllung dieser Voraussetzung ist eine engfugige Verlegung möglich. Jede Fuge größer als 0,3 mm stellt eine Schwachstelle in der Beschussfestigkeit dar.[11] Panzerungen, die so aufgebaut sind, haben gegenüber Panzerstahl keinen Gewichtsvorteil, wenn sie vor Wuchtgeschossen schützen müssen. Dieser Aufbau bleibt aber aufgrund seines Gewichtsvorteils und der relativen Einfachheit bei anderen Anwendungen die erste Wahl. So werden beim UH-60 und manchen Körperpanzerungen Borcarbidkeramiken auf Dyneemagewebe geklebt, beim Piranha-Panzer wird Stahl und Siliziumcarbid verwendet.

Zweite Generation

Im Laufe der Panzerungsentwicklung erkannte man, dass die Schutzwirkung der Keramik gegenüber Wuchtgeschossen erheblich verbessert werden kann, wenn diese am Zersplittern gehindert wird. Dafür muss die Keramik von drei Achsen in Form gehalten werden. Die Realisierung dieser Anforderung ist komplex – kleben scheidet hierbei aus. Die Keramiken können dabei in Sacklöcher einer Stahl-, Aluminium- oder Titanplatte eingesetzt werden; die Öffnungen werden anschließend verpfropft und zugeschweißt. Das Sintern der metallischen Matrix um die Keramiken ist ebenso möglich wie das Pressen in die noch flüssige Schmelze oder das Überspritzen der Keramiken mit flüssigem Metall.[12] Das Material, das die Keramiken beinhaltet, sollte möglichst hart und steif sein. Wird dafür Panzerstahl verwendet, kann dieser noch zusätzlich gehärtet werden. Dahinter folgt eine dicke Schicht aus Faserverbundwerkstoff, meist aus Aramid- oder Glasfasern. Die ursprüngliche Chobham-Panzerung war nach diesem Prinzip aufgebaut.

Dritte Generation

Bei weiteren Untersuchungen stellte sich heraus, dass die Wirksamkeit einer Keramikpanzerung weiter gesteigert werden kann, wenn die keramikhaltige Schicht noch mit einer weiteren Rückenplatte (support layer) versehen wird. Diese hat die Aufgabe, die vorderste Schicht in Form zu halten, damit sie beim Einschlag nicht durch hohe Biegemomente belastet wird. Faserverbundwerkstoffe sind dafür zu weich. Bei einem Durchschuss durch die Keramik ergibt sich zusätzlich das Problem, dass die Faserverbundschicht einen „Krater“ bildet, wodurch aufgeklebte benachbarte Keramiken beschädigt werden können und eine größere Stelle vom Einschlag betroffen ist. Moderne Aufbauten besitzen deshalb drei Schichten.

Am wirksamsten – auch gegen Wuchtgeschosse – ist eine Zwischenschicht aus einem harten und dichten Material. Da auch bei Werkstoffen kein ideales Material existiert, ist hierfür wieder ein hoher Arbeitsaufwand erforderlich. Um ein hartes und zugleich dichtes Material zu erhalten, können wie bei der keramikhaltigen Schicht Sacklöcher in eine Stahl- oder Nickelplatte gebohrt und ein schweres Material hineingefüllt werden. Die Platte kann nach dem Verschweißen noch gehärtet werden. Abgereichertes Uran (Dichte: 19,2 g/cm³) und Wolfram (Dichte: 19,25 g/cm³) alleine sind dafür zu weich. Die Panzerung des Challenger 2 soll zum Beispiel Urandioxid-Nuggets und Gummi enthalten. Der Aufbau mit Schwermetallschicht wird auch als Dorchester-Panzerung bezeichnet.

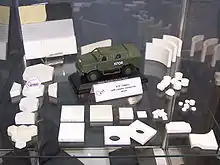

Wenn der Schutz gegen Wuchtgeschosse weniger wichtig ist, kann die Zwischenschicht aus einem steifen und leichten Material aufgebaut sein. Dafür kann zum Beispiel ein Laminat aus Faserverbundplatten und Metallblechen verwendet werden.[13] Stattdessen kann auch eine Platte aus Balsaholz verwendet werden.[14] Wenn Metallschäume (meist aus Aluminium) verwendet werden, werden die Schäume in Klötzen von der Größe der Keramik gefertigt und an diese geklebt, um die Multi-Hit-Fähigkeit und das Energieabsorptionsvermögen zu verbessern. Diese Panzerung kam beim Composite Armored Vehicle (CAV) zum Einsatz. Der japanische Kampfpanzer Typ 10 soll dafür kohlenstofffaserverstärkten Kunststoff verwenden. Hinter der Zwischenschicht folgt weiterhin eine dicke Schicht aus Aramid, glasfaserverstärktem Kunststoff oder Dyneemagewebe.

Reaktivpanzerung

Die Reaktivpanzerung (explosive reactive armour (ERA)) wird in Form von Kacheln auf die Panzerung aufgelegt. Sie besteht aus einer Schicht Sprengstoff, die wiederum mit einer Platte abgedeckt ist. Wenn die Abdeckplatte durchschlagen wird, explodiert die Sprengstoffschicht und schleudert die Platte dem Projektil entgegen. Wichtig für eine gute Schutzwirkung ist die Abgrenzung der Kacheln zueinander, so dass bei Beschuss nur die direkt betroffenen Kacheln explodieren. Gegen Tandemhohlladungen ist die klassische Reaktivpanzerung weitgehend wirkungslos.

Erste Generation

Die ersten Reaktivpanzerungen verwendeten nur Abdeckplatten mit geringer mechanischer Belastbarkeit, meist dünne Stahlplatten (siehe rechts). Insbesondere Hohlladungen lassen sich damit gut abwehren, da der Kumulationsstrahl verwirbelt wird. Gegen Wuchtgeschosse ist die klassische Reaktivpanzerung weitgehend wirkungslos.

Zweite Generation

Weiterentwicklungen verwenden eine stabilere Abdeckplatte mit mehreren Zentimetern Dicke. Solche als schwere Reaktivpanzerung bezeichnete Versionen wie Kontakt-5 können auch die Durchschlagsleistung von APFSDS-Munition herabsetzen, indem sie den Penetrator in Drehung versetzen.

Dritte Generation

Die neuesten Reaktivpanzerungen sind integral, also in die Verbundpanzerung integriert. So können Hohlladungen und Maschinenkanonenbeschuss besser abgewehrt werden. Ein Beispiel dafür ist die Kaktus-Reaktivpanzerung. Da eine explodierende Schicht eine Art „Ausblaseöffnung“ benötigt, wurden auch reaktive Anordnungen entwickelt, die ohne Sprengstoff arbeiten. Diese als NERA (Non-explosive reactive armour) bezeichneten Aufbauten verwenden eine Zwischenschicht aus einem inerten Material, zum Beispiel Gummi, die bei einem Einschlag die Platten verformt. Die Wirkung ist nicht ganz so hoch wie bei der explosiven Version, dafür können aber auch Tandemhohlladungen beeinflusst werden.

Schottpanzerung

Eine Schottpanzerung besteht aus mehreren Platten, die mit jeweils einem dazwischenliegenden Luftspalt hintereinander angeordnet werden. Das Prinzip beruht darauf, dass der Hohlladungsstachel für eine bestimmte Entfernung optimiert ist, dahinter lässt die Durchschlagsleistung nach. Die Penetrationsleistung einer RPG-7 liegt optimal bei 330 mm, nach 610 mm Entfernung vom Detonationspunkt liegt sie nur bei 127 mm RHA.[15] Somit ist es sinnvoll, die Bautiefe der Panzerung zu erhöhen, um Hohlladungen besser abwehren zu können. Schottpanzerung macht Quetschkopfmunition wirkungslos und schützt die Keramikpanzerung besser vor Beschuss mit Maschinenwaffen und HE-Granaten.

Erste Generation

Anfangs wurden dünne Stahlplatten mit festen Abstandshaltern an der Panzerung befestigt. In der integrierten Version werden Hohlräume in der Panzerung belassen, ein Beispiel dafür ist der Kampfpanzer 70. Die sichtbarste Anwendung sind Seitenschürzen.

Zweite Generation

Verbesserte Versionen verwenden eine schockgedämpfte Befestigung der Schottanordnung, die auf der Grundpanzerung befestigt wird. Die Gummielemente werden „Shock-mounts“ genannt. Der Aufbau reduziert die Belastungen, die bei einem Geschosseinschlag auf die Grundpanzerung übertragen werden. In der integrierten Version werden Hohlräume in der Panzerung belassen; diese werden mit einem Material geringer Dichte aufgefüllt wie zum Beispiel Polyurethan, Polyethylen und Polystyrol. Die vorderen Platten können sich dadurch auf den hinteren abstützen, dies reduziert die Biegemomente. Die ersten Versionen des T-72 verwendeten Polyurethan in der Wannenfront. Eine Schottanordnung mit Polystyrol soll in der Leopard-Serie eingesetzt worden sein.[16]

Dritte Generation

Weitere Verbesserungen setzen auf die teilweise schockdämpfende Anordnung beispielsweise eines aus zwei Stahlplatten mit Gummifüllung bestehenden Sandwichs, um zusätzlich vom NERA-Effekt zu profitieren. Alternativ sind auch keramikhaltige Schichten oder HHA denkbar. Die Kaktus-ERA und Kontakt-5 bilden ebenfalls eine Schottanordnung. Geneigte Anordnungen können beim Durchschuss Wuchtgeschosse in Drehung versetzen und so deren Durchschlagsleistung herabsetzen.

Faserverstärkte Kunststoffe

Kompositwerkstoffe wie GFK oder CFK haben eine geringe Dichte, gute Isolationseigenschaften gegen Hitze (Napalm) sowie Lärm und eignen sich deshalb neben Schichtmaterial für das Fahrgestell eines Panzers. Weitere Vorteile sind das Wegfallen des Spall-Liners, der nur bei Metall notwendig ist und aus einer dünnen Schicht Aramid oder Dyneema im Inneren des Fahrzeugs besteht, um den Splitterkegel zu reduzieren. Das Wegfallen parasitärer Masse ist ebenfalls ein Vorteil; parasitäre Masse nennt man die Verwendung von schwerem Panzerungsmaterial an Stellen mit geringem Schutzbedarf. Dieser Vorteil kann dazu verwendet werden, stärkere Panzerungen an anderen, gefährdeteren Stellen zu verwenden. Entwicklungen dazu liefen in den USA unter dem Composite-Armored-Vehicle-Programm (CAV) und in Großbritannien unter dem ACAVP (advanced composite armoured vehicle program) von QinetiQ, wo ein Schützenpanzer mit einer Wanne aus GFK gefertigt wurde. Aufgrund des fast doppelt so hohen Preises gegenüber einem Aluminiumfahrzeug hat sich das Konzept bis heute nicht durchsetzen können.

Siehe auch

- AMAP

- Chobham-Panzerung

- Metallmatrix-Verbundwerkstoff

- Mexas

- Technische Keramik

- Zerschellschicht – Anwendung des Funktionsprinzips im Festungsbau

Literatur

- Paul J. Hazell: Modern Armour Material and Systems. Cranfield University, Shrivenham, Oxfordshire.

- Rolf Hilmes: Kampfpanzer heute und morgen: Konzepte – Systeme – Technologien. Motorbuchverlag, Stuttgart 2007, ISBN 978-3-613-02793-0.

Einzelnachweise

- http://www.dtic.mil/cgi-bin/GetTRDoc?AD=ADA392783&Location=U2&doc=GetTRDoc.pdf

- A Ballistic Evaluation of Ti-6Al-4V vs. Long Rod Penetrators (Memento vom 21. Juni 2016 im Internet Archive)

- Scribd.com Armor Basics (englisch)

- Gun vs Armour: Cast Armour (Memento vom 22. August 2010 im Internet Archive) (englisch)

- http://www.arl.army.mil/arlreports/2007/ARL-TR-4077.pdf

- K. Sampath: Welding aluminum armor (Memento vom 4. Mai 2017 im Internet Archive), ADVANCED MATERIALS & PROCESSES/OCTOBER 2005

- http://www.tms.org/pubs/journals/JOM/9705/Montgomery-9705.html

- Archivlink (Memento vom 8. Oktober 2011 im Internet Archive)

- W. Kolkowitz, T.S. Stanislaw: Extrusion and Hot Rolling – Two Advanced Fabrication Techniques for the Preparation of Whisker-Metal Composites. Proceedings of the 14th National Symposium and Exhibit, Vol. 14 – Advanced Techniques for Material Investigation and Fabrication, 5–7 Nov 68, Cocoa Beach, Florida, Paper No. 11-4A-3

- D. Long: Modern Ballistic Armor – Clothing, Bomb Blankets, Shields, Vehicle Protection. Boulder 1986, S. 82–84.

- ALOTEC ALUMINIUMOXIDKERAMIK FÜR DEN PERSONEN- UND OBJEKTSCHUTZ (PDF-Datei; 336 kB)

- Henry S. Chu, Kevin M. McHugh, Thomas M. Lillo: Manufacturing Encapsulated Ceramic Armor System Using Spray Forming Technology. Publications Idaho National Engineering and Environmental Laboratory, Idaho Falls 2001.

- Patent US4836084: Armour plate composite with ceramic impact layer. Angemeldet am 20. Februar 1987, veröffentlicht am 6. Juni 1989, Anmelder: Akzo NV, Erfinder: Laurens B. Vogelesang, Marcel L. C. E. Verbruggen, Cornelis G. Paalvast.

- Patent EP0826134: Mehrschichtiges Panzerschutzmaterial. Angemeldet am 14. März 1996, veröffentlicht am 22. Dezember 1999, Erfinder: Gerd Kellner.

- RPG-7-Handbuch des United States Army Training and Doctrine Command, November 1976

- G. van Zelm, B. A. Fonck: Leopard-1 Gevechtstank. De Tank, Juni 1991, S. 53.