Biegemaschine

Eine Biegemaschine im engeren Sinne ist eine umformende Werkzeugmaschine (DIN 8586), deren Zweck es ist, Biegungen an einem Werkstück herzustellen. Eine Biegung wird mittels eines Werkzeugs im Laufe einer geradlinigen oder drehenden Bewegung am Werkstück erzeugt. Eine detaillierte Unterteilung kann anhand der Kinematik vorgenommen werden.[1]

Im weiteren Sinne können auch Biegezangen mit auswechselbaren Einsätzen zu den einfachen Biegemaschinen gezählt werden, die etwa im Sanitärhandwerk zum Rohrbiegen eingesetzt werden.

CNC-Biegemaschine

Bei modernen CNC-Biegemaschinen wird ein besonderer Wert auf geringe Rüstzeiten sowie Flexibilität gelegt. Sie sind leistungsfähige Biegemaschinen mit der sich Einzelteile und Kleinserien genauso wirtschaftlich biegen lassen wie Serienteile.

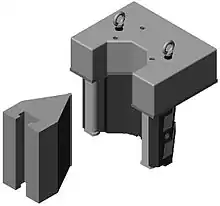

Universalbiegemaschinen – Modulare Bauweise

Die Universalbiegemaschine besteht aus einer Basismaschine die mit geringem Aufwand gerüstet und für unterschiedlichste Biegungen verwendet werden kann. Der Werkzeugwechsel ist über ein einfaches Stecksystem in wenigen Sekunden möglich. Zur Basismaschine gehören NC-Anschlag, Arbeitstisch und Software. Die modulare Bauweise ermöglicht den preiswerten Einstieg in die Biegetechnologie, da die Maschine nach der Erstinvestition ohne Umbauten erweiterbar ist, das heißt, die Grundmaschine liefert den Biegehub, das Werkzeug bestimmt die Art der Biegung.

Biegewerkzeuge für Biegemaschinen

Bei den Biegewerkzeugen wird vor allem nach der Art der erzeugten Biegung unterschieden. Sie können so ausgeführt sein, dass der Biegewinkel mit Hilfe einer Referenzbiegung eingestellt wird. Bei CNC-Maschinen wird der Biegewinkel von der Maschine in einen Hubweg umgerechnet oder das Biegewerkzeug ist selbst mit einem Winkelsensor versehen.

Standardbiegungen

Standardbiegungen sind alle die Biegungen, die keine außergewöhnliche Geometrie aufweisen. Die Biegung ist (relativ) weit von den Materialenden entfernt, sodass genügend Auflageflächen an dem Werkzeug vorhanden ist. Der Abstand zu einer zweiten Biegung ist groß. Es wird als Werkzeug ein sogenannter Biegestempel mit einem elektronischen Biegewerkzeug oder einem mechanischen Biegeprisma eingesetzt.

U-Biegungen

Bei U-Biegungen werden mehrere sehr nah beieinander liegende Biegungen erzeugt. Dazu wird anstelle eines Biegestempels ein Biegedorn verwendet, dessen Kontur wesentlich schmäler ist.

Etagenbiegungen

Ein Etagenbiegewerkzeug wird verwendet, wenn zwei Biegungen mit geringem Abstand zueinander gleichzeitig erzeugt werden sollen.

Hochkantbiegungen

Das Hochkantbiegewerkzeug kommt zum Einsatz, wenn die Biegeachse parallel zur schmalen Seite des Werkstücks liegt.

Torsionsbiegungen

Mit Hilfe eines Torsionsbiegewerkzeugs wird das Werkstück entlang der Längsachse verdreht.

Winkelmessung und Rückfederungskompensation

Um Einzelteile und Kleinserien genauso wirtschaftlich biegen zu können wie Serienteile ist eine Winkelmessung mit Rückfederungskompensation hilfreich. Beim Einsatz von elektronischen Werkzeugen wird durch die berechnete Rückfederungskompensation schon ab dem 1. Teil eine Biegegenauigkeit von ±0,2° erreicht. Bei der Hubmessung wird für jede Materialart eine Tabelle mit Biegefaktoren in der Maschinensteuerung hinterlegt.

Funktionsweise der elektronischen Winkelmessung

In den Biegeprismen mit elektronischer Winkelmessung verdrehen sich beim Biegen zwei abgeflachte Bolzen. Die Messgenauigkeit beträgt 0,1°. Aus den Messwerten berechnet dann der Computer die erforderliche Nachbiegung. Unabhängig vom Material wird die Rückfederung so kompensiert. Die hohe Winkelgenauigkeit von ±0,2° wird schon beim 1. Werkstück ohne Nacharbeit erreicht.

Funktionsweise der Hubmessung

Dort, wo sich Biegeprismen mit integrierter Winkelmessung aufgrund ihrer Größe nicht einsetzen lassen, z. B. bei zu geringem Abstand zwischen zwei Biegungen, können auch Biegeprismen ohne Winkelmessung eingesetzt werden. Hierzu lässt sich die Steuerung von Winkelmessung auf Hubmessung umschalten. Bei diesem Verfahren kann der Hub des Biegestößels in Millimeter und damit die Eintauchtiefe des Stempels in das Prisma vorgewählt werden. Die Einstellungsgenauigkeit beträgt 0,1 mm. Der Hub für die Nachbiegung entfällt dann. Die Weiterentwicklung des Hubsystems erlaubt es auch einen Winkel vorzugeben, der mit Hilfe einer hinterlegten Hubkurve in einen Hub umgerechnet wird. Die Biegegenauigkeit hängt in diesem Fall von verschiedenen Faktoren wie Materialdicke, Härte etc. ab, die von Werkstück zu Werkstück unterschiedlich sein können.

Programmierung und Arbeitsweise

Die Programmierung erfolgt über einen Rechner mit einer auf Windows basierenden Software, der Bestandteil der Maschine ist oder über ein Netzwerk mit dieser verbunden ist. Soll ein neues Programm erstellt werden können Konstruktionsdaten importiert oder per Maus und Tastatur eingegeben werden. Mit einer graphischen Bedienoberfläche braucht man Vorkenntnisse in der CNC-Programmierung nicht. Programmierfehler sind leicht zu erkennen. Programme werden idealerweise in einer Datenbank abgelegt, um sie über Such- und Sortieroptionen schnell wiederzufinden. Wird ein Biegeprogramm aufgerufen, überprüft die Software automatisch das Programm auf mögliche Kollisionen. Fehlbedienungen sind dadurch weitgehend ausgeschlossen.

Nach kurzer Zeit sind dem Programm alle wichtigen Daten bekannt. Das Programm berechnet das Werkstück und zeigt es auf dem Bildschirm an. Der Bediener sieht auf dem Bildschirm, wie das Material in die Maschine eingelegt wird. Seitenanschlag- und Werkzeugposition werden (symbolisch) dargestellt. Auch die gestreckte Länge ist vor dem Biegen bekannt. Zeitintensives Probieren und Einrichten entfallen, sodass bereits mit dem ersten Zuschnitt alle Toleranzen eingehalten werden.

Vernetzung mit der gesamten Produktionskette

Viel Organisationsaufwand und Schnittstellenmanagement lässt sich einsparen, wenn die Biegemaschine mit den vorherigen und nachlaufenden Produktionsschritten verknüpft wird. Um eine Vernetzung mit anderen Maschinen und externen Arbeitsplätzen zu möglichen, sind gemeinsame Schnittstellen zu schaffen.

- Eine Software zur gleichzeitigen Programmierung nachfolgender Arbeitsschritte, z. B. CNC-Stanzmaschine.

- Mit einem Standard-Industrie-PC auf Windowsplattform sind die Maschinen untereinander leicht vernetzbar.

- Anbindung verschiedener Maschinen an eine zentrale Datenbank zum Ablegen der Programmdaten auf Servern.

- Softwareschnittstellen z. B. DXF

Vernetzung mit einer Stanzmaschine (Beispiel)

Wenn Werkstücke gebogen werden, wurden im vorherigen Arbeitsschritt meist Löcher in das Werkstück eingebracht, um es in eine Baugruppe verbauen zu können. Dazu kann eine Stanzmaschine verwendet werden. Auf diese Weise kann das gesamte Werkstück mit einem Programm für die CNC-Fertigung vorbereitet werden. Dies ist ein sehr simpler und wirtschaftlicher Arbeitsablauf.

Literatur und Referenzen

- M. Weck: Werkzeugmaschinen Maschinenarten und Anwendungsbereiche. 6. Aufl. Springer Vieweg Verlag, 2005, ISBN 3540225048.

Einzelnachweise

- M. Weck: Werkzeugmaschinen Maschinenarten und Anwendungsbereiche. 6. Aufl. Springer Vieweg Verlag, 2005, ISBN 3540225048, S. 112.