Rekristallisation

Rekristallisation ist ein Begriff aus der Metallkunde und Kristallographie und beschreibt den Gitterfehlerabbaun in Kristalliten durch Gefügeveränderungen in Folge von Keimbildung und Kornwachstum. Er geht mit einer Festigkeitsabnahme und üblicherweise einer Kornfeinung einher. Voraussetzung sind durch die Umformung eingebrachte Versetzungen, als Keime für die Kristallitneubildung. Wenn die Umformung oberhalb der Rekristallisationstemperatur abläuft, kann sogenannte dynamische Rekristallisation beobachtet werden. Nach Abschluss der Umformung läuft statische Rekristallisation ab. Die Rekristallisation schließt sich (insbesondere bei kubisch raumzentrierten Metallen) an die dynamische oder statische Erholung an, die durch Umordnung von Gitterfehlern zu einem Festigkeitsabbau führt.

Rekristallisation wird in der Rekristallisationsglühung genutzt, die nach einer Kaltumformung angewendet wird, um die Verfestigung abzubauen und das angestrebte Gefüge einzustellen. Dazu wird der Werkstoff oberhalb der Rekristallisationstemperatur erwärmt.

Mechanismus

Bei der Rekristallisation bilden sich innerhalb eines Kristalls neue Körner. Die Keimbildung dieser neuen Körner geht von den Stellen im Gefüge aus, an denen sich die meisten Versetzungen befinden. An Korngrenzen, Einschlüssen und statischen Versetzungen wie z. B. Kleinwinkelkorngrenzen kommt es bei plastischer Verformung zum Versetzungsaufstau.[1] Zunächst bilden sich sogenannte Subkörner, die im Verlauf der Rekristallisation zusammenwachsen und sich in die Umgebung ausdehnen. Die Aktivierungsenergie der Rekristallisation setzt sich aus der Kristallisationswärme und der Oberflächenenergie des Kristallkeimes zusammen. Die Rekristallisation findet im Gefüge nach einer Umformung statt, die über dem kritischen Umformgrad liegt. Der kritische Umformgrad oder kritische Reckgrad ist bei den meisten Metallen eine Dehnung von rund fünf Prozent. Darunter gibt es nicht genügend Versetzungen, aus denen Rekristallisationskeime entstehen könnten. Selbst besonders hohe Temperaturen können in diesem Fall keine Rekristallisation bewirken.[2]

Liegt der Umformgrad knapp unterhalb des kritischen Umformgrades, bilden sich nur wenige Rekristallisationskeime, die sich weitestgehend ungehindert ausbreiten können. Die Korngröße nach Abschluss der Rekristallisation ist hoch. Liegt vor Beginn der Rekristallisation hingegen ein hoher Umformgrad durch Kaltverfestigung vor, gibt es viele Versetzungen und somit auch viele Rekristallisationskeime, die sich rasch gegenseitig stoppen: Die Korngröße ist klein. Die Rekristallisationstemperatur nimmt hingegen bis auf Sonderfälle bei besonders kleinem und besonders großem Umformgrad eine vernachlässigbaren Einfluss auf die mittlere Korngröße.[2]

Kinetik

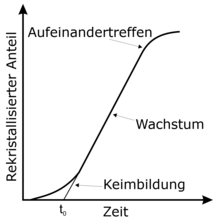

Die Rekristallisationskinetik läuft in drei Stufen ab, der Keimbildung, dem Kornwachstum und dem Aufeinandertreffen von rekristallisierten Körnern.

Keimbildung

Drei Instabilitäten müssen für eine Rekristallisationskeimbildung gleichzeitig überwunden werden:[3]

- Die Thermodynamische Instabilität: Erst ab einer kritischen Keimgröße geht weiteres Wachstum mit einer Verringerung der freien Enthalpie einher.

- Mechanische Instabilität: Eine Bewegungsrichtung kann z. B. durch einen Defektdichtegradienten gegeben werden.

- Kinetische instabilität: Großwinkelkorngrenzen haben eine höhere Mobilität, aber auch eine höhere Oberflächenenergie.

Kornwachstum

Mathematisch kann das Kornwachstum in Näherung mit konstanter Kornwachstumsrate beschrieben werden. Kolmogorov beschrieb dieses Modell in 1937 Aus einem Punkt, nach der Keimbildungszeit wächst eine Kugel mit Radius mit der Rate über die Zeit .

Der Volumenanteil des rekristallisierten Gefüges wird dann zusammen mit der Keimbildungsrate berechnet.

Diese Gleichung ist in den frühen Stadien der Rekristallisation gültig, wenn ist und die wachsenden Körner nicht aufeinanderstoßen.

Aufeinandertreffen der rekristallisierten Körner

Sobald die Körner in Kontakt kommen, verlangsamt sich die Wachstumsrate und wird durch die Johnson-Mehl-Gleichung mit dem Anteil des nicht rekristallisierten Gefüges in Beziehung gesetzt:[4]

Diese Gleichung liefert zwar eine bessere Beschreibung des rekristallisierten Gefügeanteils, setzt aber immer noch voraus, dass die Körner kugelförmig sind, die Keimbildungs- und Wachstumsraten konstant sind, die Keime zufällig verteilt sind und die Keimbildungszeit klein ist. In der Realität sind nur wenige dieser Annahmen tatsächlich gültig, weshalb modifizierte Modelle verwendet werden.

Rekristallisationstemperatur

Als Rekristallisationstemperatur wird diejenige Temperatur bezeichnet, bei der ein Werkstoff innerhalb einer Betrachtungszeit vollständig rekristallisiert. Sie wird häufig als Faustregel mit 40 %[5] oder 50 %[2] der absoluten Schmelztemperatur (s. homologe Temperatur) abgeschätzt. Ein höherer Umformgrad senkt die Rekristallisationstemperatur ab. Im Stahl kann sie bei thermomechanischer Behandlung durch die Mikrolegierungselemente Titan und Niob heraufgesetzt werden, die während der Warmumformung als feine Partikel ausscheiden. Bsp.: 0,1 % Niob erhöhen die Rekristallisationstemperatur um 300 K. Findet Umformung oberhalb der Rekristallisationstemperatur statt, so spricht man von Warmumformung, darunter handelt es sich um Kaltumformung beziehungsweise um Halbwarmumformung, wenn das Metall angewärmt wird, dabei aber nicht die Rekristallisationstemperatur überschreitet.

Riesenkornbildung

Ein Sonderfall liegt bei hohen Rekristallisationstemperaturen bei gleichzeitig hohem Umformgrad vor: Hierbei entsteht ein Gefüge aus vielen sehr kleinen Körnern und einzelnen, deutlich größeren sogenannten Riesenkörnern. Der Grund: Je größer die Anzahl an Rekristallisationskeimen, desto höher ist die Wahrscheinlichkeit, dass einige nebeneinanderliegende Körner ein Kristallgitter gleicher Orientierung haben. Diese Körner wachsen zusammen, haben durch ihre Größe einen Wachstumsvorteil und zehren in der Folge kleine, in der Nachbarschaft liegende Körner auf. Riesenkörner sind technisch unerwünscht, da sie die Zähigkeit eines Werkstoffs verringern. Bei der Durchführung von Rekristallisationsglühungen wird daher der Bereich, in dem sich Riesenkörner bilden können, gemieden. Für Aluminium liegt der kritische Bereich der Riesenkornbildung bei Umformgraden oberhalb von etwa 60 Prozent und gleichzeitiger Rekristallisationstemperatur von über 500 °C.[2]

Sekundäre Phasen

Viele Legierungen von industrieller Bedeutung haben einen gewissen Volumenanteil an Ausscheidungen oder weiterer Phasen. Sei es durch absichtliche Legierungszusätze oder aufgrund von Verunreinigungen. Abhängig von ihrer Größe und Verteilung können solche Phasen und Partikel die Rekristallisation entweder fördern oder verzögern.

Kleine Partikel

Die Rekristallisation wird durch kleine, eng beieinander liegende Teilchen durch Zener-Pinning sowohl an Klein- als auch Großwinkelkorngrenzen verhindert oder erheblich verlangsamt. Dieser Druck wirkt direkt gegen die treibende Kraft, die aus der Versetzungsdichte entsteht, und beeinflusst sowohl die Keimbildung als auch die Wachstumskinetik. Der Effekt kann in Bezug auf das Teilchendispersionsniveau rationalisiert werden, wobei der Volumenanteil der zweiten Phase und der Radius ist. Bei niedrigem wird die Korngröße durch die Anzahl der Partikel bestimmt und kann daher zunächst sehr klein sein. Die Körner sind jedoch in Bezug auf das Kornwachstum instabil und werden daher während des Glühens wachsen, bis die Teilchen einen ausreichenden Pinning-Druck ausüben, um sie zu stoppen. Bei moderatem wird die Korngröße immer noch durch die Anzahl der Kerne bestimmt, aber jetzt sind die Körner stabil in Bezug auf normales Wachstum. Bei hohem ist die nicht rekristallisierte verformte Struktur stabil und die Rekristallisation wird unterdrückt.

Große Partikel

Die Spannungsfelder um nicht verformbare große Partikel (< 1 μm) sind durch hohe Versetzungsdichten und große Orientierungsgradienten gekennzeichnet und damit ideale Orte für die Entwicklung von Rekristallisationskeimen. Dieses Phänomen, das als partikelstimulierte Keimbildung bezeichnet wird, ist von Bedeutung, da es eine der wenigen Möglichkeiten bietet, die Rekristallisation durch Steuerung der Partikelverteilung zu kontrollieren.

Siehe auch

- Umkristallisation, ein Verfahren zur Reinigung chemischer Substanzen.

Literatur

- G. Gottstein: Physikalische Grundlagen der Materialkunde. 2. Auflage. Springer, Berlin u. a. 2001, ISBN 3-540-41961-6 (Springer-Lehrbuch).

- F. J. Humphreys, M. Hatherly: Recrystallization and Related Annealing Phenomena. 2. edition. Elsevier, Amsterdam u. a. 2004, ISBN 0-08-044164-5.

- B. Ilschner, R. F. Singer: Werkstoffwissenschaften und Fertigungstechnik. Eigenschaften, Vorgänge, Technologien. 4. neu bearbeitete und erweiterte Auflage. Springer, Berlin u. a. 2005, ISBN 3-540-21872-6 (Springer-Lehrbuch).

Weblinks

- Physikalische Werkstoffeigenschaften (Ausführliches Vorlesungsskript TU Dresden, davon insbesondere Kapitel 14 und 15 relevant)

Einzelnachweise

- Werkstoffkunde (= Springer-Lehrbuch). Springer Berlin Heidelberg, Berlin, Heidelberg 2012, ISBN 978-3-642-17716-3, doi:10.1007/978-3-642-17717-0 (springer.com [abgerufen am 16. September 2020]).

- Christoph Broeckmann, Paul Beiss: Werkstoffkunde I. Institut für Werkstoffanwendungen im Maschinenbau der RWTH Aachen, Aachen 2014, S. 220–239.

- Gottstein, Günter: Materialwissenschaft und Werkstofftechnik Physikalische Grundlagen. 4., neu bearb. Aufl. 2014. Berlin, Heidelberg, ISBN 978-3-642-36603-1, S. 340.

- Oettel, Heinrich, Schumann, Hermann: Metallografie mit einer Einführung in die Keramografie. 15., überarb. und erw. Auflage. Weinheim, ISBN 978-3-527-32257-2, S. 499.

- Rainer Schmidt: Ausscheidungsphänomene in Werkstoffen - Eine Einführung in die mathematische Modellierung. 1. Auflage, Deutscher Verlag für Grundstoffindustrie, Leipzig 1991, S. 130.