Fließkurve

Der Begriff Fließkurve wird in der Rheologie und in der Werkstoffkunde verwendet.

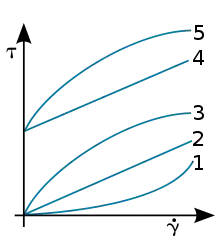

Rheologie

1: dilatantes Fluid

2: Newtonsche Fluid

3: Scherverdünnendes (strukturviskoses / pseudoplastisches) Fluid

4: Bingham-plastisches Fluid

5: Casson-plastisches Fluid

Die Fließkurve ist ein Diagramm, in dem der Zusammenhang zwischen der Schubspannung (oder alternativ der Viskosität) und der Schergeschwindigkeit für eine bestimmte Substanz dargestellt wird.

Zu diesem Zweck wird eine Probe in einem Viskosimeter oder Rheometer mit einer immer größeren Geschwindigkeit belastet, und dabei die Viskosität aufgezeichnet. Viele Substanzen wie Wasser oder Silikonöl zeigen hierbei am Viskositäts-Schergeschwindigkeits-Diagramm eine horizontale Linie, also keine Abhängigkeit der Viskosität von der Beanspruchung (der Schergeschwindigkeit). Solche Substanzen werden als Newtonsche Flüssigkeit bezeichnet.

Darüber hinaus existieren folgende Modelle bzw. Typisierungen:

Alle Modelle sind allerdings gewissen Einschränkungen unterworfen, so dass die Annahme eines Modells für eine bestimmte Substanz nur in einem gewissen Bereich (Temperatur, Schergeschwindigkeit) mit ausreichender Genauigkeit zutrifft.

Siehe auch: Fließgrenze

Werkstoffkunde

Die Fließkurve stellt den Zusammenhang zwischen Fließspannung und Umformgrad dar. Sie kann z. B. mit Hilfe des Stauch-, Bulge- oder Zugversuchs ermittelt werden. Außer vom Umformgrad ist die Fließspannung auch von den Prozessparametern Temperatur, hydrostatischer Druck und Umformgeschwindigkeit sowie vom Werkstoff und seiner Mikrostruktur abhängig.

Die Fließspannung ist ein Maß für die benötigte Kraft pro Flächeneinheit (Druck), um einen Körper plastisch zu verformen.

Modellierung

(Quelle:[1])

Auf die Ausprägung der Fließkurve haben außer den o. g. auch folgende werkstoffspezifische Faktoren einen Einfluss:

- Blockierungen von Versetzungsbewegungen durch Korngrenzen, Ausscheidungen, Einschlüsse und Verunreinigungen

- Gegenseitige Bewegungsbehinderung von Versetzungen

- Gegenseitiges Durchschneiden von Versetzungen

- Allmähliche Blockierung von Versetzungsquellen

- Mehrfachgleiten

- Wechselwirkung mit interstitiell gelösten Atomen

Die Modellierung von Fließkurven erfolgt nach unterschiedlichen Ansätzen:

- Physikalisch: Aus bekannten physikalischen Zusammenhängen theoretisch abgeleitete Funktion

- Semiempirisch: Aus physikalischen Betrachtungen und Messdaten abgeleitete Approximationsfunktionen

- Empirisch: reine mathematische Approximation unter Verwendung experimenteller Messdaten

Der am häufigsten verwendete Ansatz der Modellierung von Fließkurven zur Berechnung der erforderlichen Umformkräfte und des Energieverbrauchs industrieller Umformanlagen ist der 1978 entwickelte Hensel-Spittel-Ansatz,[2] der den semiempirischen Ansätzen zuzuordnen ist. Der Hensel-Spittel-Ansatz ermöglicht eine schnelle Berechnung von Fließspannungen in FEM-Simulationen und wird auch für FEM-Berechnungen zum Walzen von Flachprodukten und Draht häufig angewendet. Eine Erweiterung des Hensel-Spittel-Ansatzes stellt der auf diesem aufbauende Freiberger Ansatz[3] dar, der insbesondere bei höheren Umformgraden eine noch realitätsnähere Abbildung der Fließspannung ermöglicht.

Siehe auch

Quellen

- Schmidtchen, M. / Spittel, M. (2011): Fließkurven für die Kalt- und Warmumformung, in: MEFORM2011 - Werkstoffkennwerte für die Simulation von Umformprozessen, TU Bergakademie Freiberg.

- Hensel, A. / Spittel, T. (1978): Kraft- und Arbeitsbedarf bildsamer Formgebungsverfahren, Verlag Grundstoffindustrie.

- Spittel, M. / Spittel, T. (2009): Metal Forming Data of Ferrous Alloys, in: Landolt-Börnstein, Group VIII Advanced Materials and Technologies Volume 2C.