Selektives Elektronenstrahlschmelzen

Selektives Elektronenstrahlschmelzen[1] ((Selective) Electron Beam Melting, (S)EBM) oder auch Elektronenstrahlsintern[2] ist ein additives Fertigungsverfahren zur schichtweisen Herstellung von metallischen Bauteilen aus dem Pulverbett.

Das Verfahren wird zum pulverbettbasierten Schmelzen gezählt und ähnelt dem selektiven Laserstrahlschmelzen.

Einzelheiten des selektiven Elektronenstrahlschmelzens wurde 1993 von Ralf Larsson in Schweden zum Patent angemeldet. Nach Erteilung des Patents 1997 gründete er die Firma Arcam AB, um das Verfahren kommerziell zu vertreiben.[3] Arcam AB ist größter Anbieter von EBM-Anlagen und Inhaber der Marke EBM.[4]

Verfahren

Mit Hilfe eines Elektronenstrahls als Energiequelle wird ein Metallpulver gezielt aufgeschmolzen, wodurch kompakte Bauteile mit nahezu beliebiger Geometrie direkt aus den Konstruktionsdaten hergestellt werden können.[5]

Basierend auf einem digitalen 3-D-Modell wird hierzu abwechselnd eine Lage Metallpulver mit einem Rakel vollflächig aufgebracht und mittels Elektronenstrahl zunächst großflächig vorgeheizt und anschließend lokal geschmolzen. Nach dem Erkalten erstarrt die Schmelze zu einer festen Schicht Metall mit annähernd 100-prozentiger Gefügedichte. Anschließend wird der Arbeitstisch um eine Schichtdicke abgesenkt und die nächste Lage Pulver auf die vorherige aufgebracht. Diese Schritte werden vielfach wiederholt. Nach dem eigentlichen Fertigungsprozess wird das lose Pulver mit Druckluft vom eigentlichen Bauteil entfernt. Auf diese Weise wird das gewünschte Bauteil[5] schichtweise generiert. Um zu verhindern, dass eine Reaktion mit umgebenden Gasen stattfindet und dadurch der Werkstoff seine Materialeigenschaften verändert, findet der Prozess im Vakuum statt.[6]

Anlagentechnik

Das Herzstück der Anlage bildet die Vakuumkammer zusammen mit der Elektronenstrahlkanone. In der Vakuumkammer befinden sich die Pulverreservoirs, das Beschichtersystem für den Pulverauftrag und der Arbeitstisch, auf den das Bauteil aufgebaut wird. Auf der Vakuumkammer ist die Elektronenstrahlkanone über dem Arbeitstisch installiert. Darüber hinaus gibt es noch weitere wesentliche Komponenten, wie den Hochspannungserzeuger, der über ein Hochspannungskabel die Elektronenstrahlkanone elektrisch versorgt, mehrere Vakuumpumpen, die die Kammer und die Kanone vakuumieren, die Hubeinheit, die den Arbeitstisch hoch und runter fährt, die Maschinensteuerung sowie die Bedieneinheit für den Anlagenbediener.[7][8][9]

Elektronenstrahlkanone

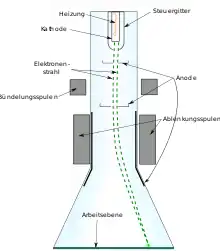

Mit der Elektronenstrahlkanone wird der Elektronenstrahl erzeugt, beschleunigt, geformt und abgelenkt.[7][10][11][12] Das Funktionsprinzip baut stark auf dem der Braunschen Röhre auf:[10] Die Erzeugung und Lenkung des Elektronenstrahls erfordert ein Hochvakuum (in einem versiegelten Röhrenkolben), das unerwünschte Kollisionen der Elektronen an Gasmolekülen und damit Streuungen und Energieverluste des Strahls minimieren sowie Lichtbögen bzw. elektrische Überschläge zwischen Kathode, Steuerelektrode und Anode verhindern soll.[7]

Die Elektronenstrahlkanone lässt sich nach ihren Funktionen in zwei unterschiedliche Abschnitte unterteilen. Im oberen Abschnitt wird der eigentliche Elektronenstrahl erzeugt und beschleunigt, im unteren Abschnitt wird dieser dann entsprechend der Anforderungen geformt und abgelenkt.[7] Die Beschleunigung wird dabei durch elektrostatische Felder erzielt, wohingegen für die die Steuerung der Strahlform und -richtung im unteren Abschnitt elektromagnetische Felder eingesetzt werden.[12]

Strahlerzeugung und -beschleunigung

Die Strahlerzeugung beginnt an der Kathode. Wenn an diese eine Hochspannung angelegt und sie zudem erhitzt wird, werden Elektronen emittiert, die sich an der Oberfläche der Kathode ansammeln und eine Elektronenwolke bilden. Ihr gegenüber befindet sich die Anode, welche den elektrostatischen Gegenpol des Feldes bildet und die Elektronen anzieht. Zwar werden die Elektronen hier durch Potentialdifferenz auf die Anode hin beschleunigt, der Elektronenstrahl kann diese aber durch eine mittige Bohrung in ihr, ähnlich einer Lochblende in der Optik, passieren.

Zwischen Kathode und Anode ist zudem die Steuerelektrode mit Kathodenpolung angeordnet. Mittels ihr und der angelegten Spannung (Wehneltspannung) wird die Menge der Elektronen gesteuert, die die Elektronenwolke in Richtung Anode verlassen können, und hiermit die Leistung des Elektronenstrahls festgelegt. Die Kombination aus Kathode, Steuerelektrode und Anode wird als Triodensystem bezeichnet. Alternative Anlagen, welche die Strahlleistung statt über eine Steuerelektrode direkt über die Kathodenspannung steuern, werden dementsprechend Diodensysteme genannt, sind jedoch deutlich ungenauer und haben keine größere Verbreitung erfahren.[7][12]

Strahlfokussierung und -ablenkung

Jenseits der Anode werden Veränderungen nur noch über elektromagnetische Felder und die resultierende Lorentzkraft (gemäß der Lenzschen Gesetze und Drei-Finger-Regel) vermittelt, wobei die Geschwindigkeit der Elektronen nicht mehr beeinflusst wird:[7][12]

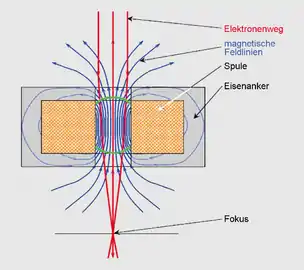

Direkt hinter der Anode befindet sich die Zentrierspule, die der Strahlstreuung entgegenwirkt und für einen Strahl mit kontrolliertem Querschnitt sorgt. Dies ist Voraussetzung für die weiteren Schritte der Strahlformung.

Der Spule nachgelagert ist der elektromagnetische Stigmator, welcher elektrische und magnetische Störungen kompensiert, die zu einer elliptischen Verzerrung des Elektronenstrahls führen würden. Seine Funktion besteht darin, dass immer ein möglichst kreisrunder Strahlquerschnitt gebildet wird und sich die Fokusposition immer im gleichen Abstand zur Arbeitsebene befindet.

Die Fokussierung des Strahls erfolgt durch eine nachfolgende Ringspule, die analog der Funktion einer Sammellinse in der Optik zunächst den Elektronenstrahl möglichst auf einen (ideellen) Fokuspunkt bündelt, um damit einerseits die Energiedichte in der Querschnittsfläche des Elektronenstrahls zu optimieren und andererseits auch die Energie regeln zu können, mit der auf der Arbeitsebene gearbeitet wird.

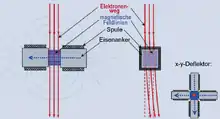

Zuletzt passiert der Elektronenstrahl zwei senkrecht zueinander angeordnete Spulenpaare, welche den Strahl jeweils in X- oder Y-Richtung ablenken können. Hiermit werden die Verfahrbewegungen des Strahls auf der Arbeitsebene in beliebiger Richtung gesteuert und festgelegt, an welchen Stellen das Pulvermaterial aufgeschmolzen wird.[12][7]

Vor- und Nachteile

Verglichen mit traditionellen Fertigungsverfahren wie Gießen, Sintern oder Schmieden ergeben sich mehrere Vorteile. Dazu zählen:

- Große geometrische Gestaltungsfreiheit[5]

- Verkürzung der Zeitspanne zwischen Entwicklung und Markteinführung

- Höhere Werkstoffeffizienz

- Keine Kosten für bauteilspezifische Werkzeuge, Formen, Kerne oder dergleichen

- Wirtschaftliche Produktion von Prototypen und/oder Kleinserien

Gegenüber den traditionellen Fertigungsverfahren ergeben sich unter anderem folgende Nachteile:

- Relativ hohe Anfangsinvestitionen

- Relativ langsame Fertigung von Bauteilen

- Das verhältnismäßig geringe Bauvolumen des Gerätes begrenzt die maximal möglichen Abmessungen des Bauteils[13]

- Keine wirtschaftliche Produktion von Großserien

Im Gegensatz zu anderen additiven Fertigungsverfahren, wie dem selektiven Laserstrahlschmelzen, erzielt der EBM-Prozess eine Gefügedichte von annähernd 100 %. Daraus resultieren Bauteile mit Materialeigenschaften vergleichbar mit denen durch klassische Fertigungsverfahren.

Weblinks

- EBM auf der Website der Firma Arcam

- Selektives Elektronenstrahlschmelzen auf der Homepage des Fraunhofer-Instituts für Fertigungstechnik und Angewandte Materialforschung IFAM

Einzelnachweise

- Verein Deutscher Ingenieure e.V. (Hrsg.): VDI 3405, Additive Fertigungsverfahren Grundlagen, Begriffe, Verfahrensbeschreibungen. Beuth Verlag GmbH, Dezember 2014.

- Hagemann, Florian., Zäh, Michael, 1963-: Wirtschaftliche Fertigung mit Rapid-Technologien : Anwender-Leitfaden zur Auswahl geeigneter Verfahren. Hanser, München 2006, ISBN 3-446-22854-3.

- Gebhardt, Andreas.: Generative Fertigungsverfahren : rapid prototyping - rapid tooling - rapid manufacturing. 3. Auflage. Hanser, München 2007, ISBN 978-3-446-22666-1.

- Wertpapierverkaufsprospekt der SLM Solutions Group AG, 25. April 2014, Seite 146.

- Wohlers Associates, Inc.: Wohlers report 2006 : rapid prototyping & manufacturing state of the industry, annual worldwide progress report. Wohlers Associates, Fort Collins, Colo. 2006, ISBN 0-9754429-2-9.

- Elektronenstrahlschweißen. Abgerufen am 5. März 2019.

- Lutzmann, Stefan.: Beitrag zur Prozessbeherrschung des Elektronenstrahlschmelzens. Utz, Herbert, München 2011, ISBN 978-3-8316-4070-6.

- Stelzer, Ralph, Technische Universität Dresden, Entwerfen Entwickeln Erleben (EEE) 2016.06.30-07.01 Dresden: Entwerfen Entwickeln Erleben 2016 - Beiträge zur virtuellen Produktentwicklung und Konstruktionstechnik Dresden, 30. Juni - 1. Juli 2016. Dresden 2016, ISBN 978-3-95908-062-0.

- Michael F. Zäh, Markus Kahnert: Den Elektronenstrahl für das selektive Sintern von metallischen Pulvern nutzen. paper-iwb, Augsburg.

- Elektronenstrahlschmelzen - Electron Beam Melting (EBM Verfahren). In: 3D Drucker und mehr | threedom. Abgerufen am 5. März 2019 (deutsch).

- Elektronenstrahl-Schmelzen – Technologie. In: 3Dnatives. 11. Juli 2016, abgerufen am 5. März 2019 (deutsch).

- Kahnert, Markus.: Scanstrategien zur verbesserten Prozessführung beim Elektronenstrahlschmelzen (EBM). Utz, München 2015, ISBN 978-3-8316-4416-2.

- Elektronenstrahlschmelzen – Electron Beam Melting (EBM Verfahren). Abgerufen am 9. Februar 2019.