Chloropren-Kautschuk

Chloropren-Kautschuk, auch Polychloropren oder Chlorbutadien-Kautschuk, ist ein Synthesekautschuk, der unter anderem im Automobilbau und für wärmedämmende Sportbekleidung eingesetzt wird. Im deutschen Sprachraum ist er unter dem Namen Neopren bekannt. Die Herstellung erfolgt durch Polymerisation von 2-Chlor-1,3-butadien (Chloropren). Die Abkürzung nach ISO 1043 (1975) für Chloropren-Kautschuk ist CR.

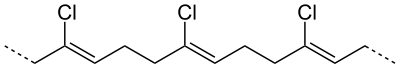

Strukturformel

Die Doppelbindungen sind sowohl in trans- als auch in cis-Stellung zu finden (cis,trans-Isomerie). Das Verhältnis trans:cis beträgt etwa 9:1. Die Chloratome sind sehr reaktionsträge und tragen zur Stabilität und Beständigkeit von Polychloropren bei. In sehr geringem Maße tritt auch ein Einbau von Monomeren in der 1,2- oder 3,4-Stellung auf. Die resultierenden Strukturen werden 1,2- bzw. 3,4-Einheiten genannt und kommen abhängig von der Polymerisationstemperatur in der Größenordnung von jeweils einem Prozent in der Polymerkette vor:

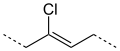

1,4-Struktur

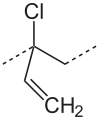

1,4-Struktur 1,2-Struktur

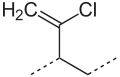

1,2-Struktur 3,4-Struktur

3,4-Struktur

Die 1,2-Einheit ist aufgrund des deutlich reaktiveren Chloratoms von entscheidender Bedeutung für die Vernetzung (Vulkanisation) des Polymers.

Geschichte

Die grundlegende Idee stammt von Julius Arthur Nieuwland, der mit Wallace Hume Carothers von DuPont zusammenarbeitete. 1930 wurde von Arnold Collins, im Team von Carothers, u. a. zum ersten Mal Polychloropren unter wirtschaftlich günstigen Bedingungen im Emulsionsverfahren polymerisiert. Im Jahr 1932 brachte die US-amerikanische Firma DuPont das Polymer zunächst unter dem Namen Duprene, 1938 dann als Neoprene auf den Markt. In den folgenden Jahrzehnten gab es diverse Verbesserungen in Bezug auf das Herstellverfahren und Polymereigenschaften:

- Copolymerisate mit Schwefel (Neoprene GN) für verbesserte Verarbeitbarkeit 1939 (DuPont);

- Mercaptan-geregelte Varianten in den 1950er-Jahren (DuPont) für verbesserte Hitzebeständigkeit und Löslichkeit;

- Xanthogenat-modifizierte Chloropren-Kautschuke in den Achtzigerjahren (Bayer AG) für verbesserte Eigenschaften der Vulkanisate und verringerter Kristallisationsneigung.

Herstellung

Chloropren-Kautschuk wird großtechnisch im Verfahren der Emulsionspolymerisation hergestellt. Die entstandene Dispersion wird durch Säurezugabe und anschließende Kühlung gefällt, getrocknet und gewöhnlich in Form von Chips für die verarbeitende Industrie in den Handel gebracht. Um ein Verkleben der Chips zu verhindern, sind diese mit Talkum gepudert[1]. Aber auch die Polymerdispersion selbst wird als Klebstoff eingesetzt, eine bekannte Handelsform sind z. B. die kristallisierenden Typen unter dem Handelsnamen Dispercoll® C.

Durch den regelmäßigen Aufbau und hohen Anteil an 1,4-trans-Verknüpfungen des Monomers während der Polymerisation neigt Polychloropren mehr oder weniger zur Kristallisation, welches zur Verhärtung des Materials einige Zeit nach der Verarbeitung führt. Für Klebstoffe ist dieses erwünscht, weniger jedoch für Gummiartikel. Durch geeignete Wahl der Polymerisationstemperatur, der Co-Monomere und durch Verwendung von Reglern zur Einstellung der molaren Masse lässt sich die Kristallisationsneigung entsprechend in die gewünschte Richtung beeinflussen.

Eigenschaften und Anwendungen

Gelöst in organischen Lösemitteln ist Polychloropren, ebenso wie die Polymerdispersion selbst, auf Grund der guten Beständigkeiten auch für diverse Klebstoffe geeignet. Vulkanisate zeichnen sich durch chemische Beständigkeit, gute Widerstandsfähigkeit gegen Versprödung, Witterungseinflüsse, Ozonangriff und durch Flammwidrigkeit aus.

- Gute Quellbeständigkeit in Mineralölen mit hohem Anilinpunkt, Fetten, vielen Kältemitteln und Wasser (bei speziellem Mischungsaufbau).

- Mittlere Quellbeständigkeit in Mineralölen, niedermolekularen aliphatischen Kohlenwasserstoffen (Leichtbenzin, Isooctan).

- Stark quellend in Aromaten, z. B. Benzol, Toluol, chlorierten Kohlenwasserstoffen, Estern, Ethern, Ketonen.

- Thermischer Anwendungsbereich etwa −45 °C bis +100 °C je nach Mischungszusammensetzung (kurzzeitig bis 130 °C).

Schläuche, Kabelummantelungen, extrudierte Profile, Dichtungen und Antriebsriemen auf Basis von Chloropren-Kautschuk finden sich durch die günstigen Eigenschaftskombinationen besonders im Automobilbau wieder.

Eine bekannte Anwendung, z. B. als Material für Taucheranzüge, ist das geschäumte Vulkanisat. Durch Einsatz chemischer Treibmittel, welche unterhalb der Vulkanisationstemperatur Gase freisetzen, lässt sich ein druckbeständiger Schaumstoff bzw. Schaum- oder Moosgummi mit hervorragenden Dämmeigenschaften gewinnen.

Der weltweite Verbrauch an Chloropren-Kautschuk einschließlich Klebstoffen wird auf über 300.000 Tonnen pro Jahr geschätzt.

Vulkanisation

Chloropren-Kautschuk lässt sich im Gegensatz zu den meisten anderen ungesättigten Elastomeren nicht mit Schwefel vulkanisieren. Üblicherweise werden zur Vulkanisation von Polychloropren Metalloxide wie Zinkoxid (ZnO) und Magnesiumoxid (MgO) eingesetzt. Für verbesserte Wasserbeständigkeit kann – aus Gründen des Umweltschutzes in eingeschränktem Maße – Bleioxid verwendet werden. Ein typischer Vulkanisationsbeschleuniger ist Ethylenthioharnstoff (auch ETU = Ethylene Thio Urea), der als Schwefelspender (sulfur donor) gilt. Die chemischen Strukturen, die bei der Vulkanisation von Polychloropren mittels ZnO und MgO in Gegenwart von ETU entstehen, sind ausschließlich auf die Reaktion von allylisch gebundenem Chlor (siehe oben: 1,2-Einheit) zurückzuführen, welches nur zu wenigen Prozenten in der Polymerkette vorhanden ist. Die in der Mehrzahl vorhandenen vinylisch gebundenen Chloratome (siehe oben: 1,4-Einheit) reagieren unter den Vulkanisationsbedingungen (ca. 160 °C) praktisch nicht. Aus diesem Grund lässt sich die Vernetzungsdichte von Polychloropren auch nicht durch höhere Zugaben der Vulkanisationsmittel steigern[1].

Beschleuniger auf Basis von Ethylenthioharnstoff (ETU) sind der aktuelle Standard der Industrie zur Beschleunigung des Vulkanisierungsverfahrens. Allerdings wurde ETU von verschiedenen europäischen Behörden für Menschen inzwischen als möglicherweise krebserregend eingestuft. Es wird erwartet, dass der Einsatz dieses Stoffs von der EU in naher Zukunft eingeschränkt oder verboten werden wird. Kleine und mittlere Unternehmen (KMU) der Kautschukbranche werden besonders stark betroffen sein, vor allem angesichts des steigenden Wettbewerbs aus asiatischen Ländern mit weniger strengen Gesundheits- und Sicherheitsvorschriften. Ein großes Konsortium nutzte die Investition der EU, um einen sicheren Ersatzstoff für ETU zu finden. Im Rahmen des Projekts SAFERUBBER entwickelten Wissenschaftler eine umweltfreundliche und kostengünstige Alternative. Der Zusatzstoff "SRM102" wies zahlreiche bedeutende Vorteile auf. Mit SRM102 hergestellte Chloropren-Kautschuke verfügen über ein verbessertes Fließverhalten und können somit deutlich leichter in Formen gefüllt werden. Dadurch besteht die Möglichkeit, sowohl die eingesetzte Kautschukmenge als auch den verbundenen Ausschuss zu verringern. Zusätzlich kann der Anteil von Zinkoxid, einem Vulkanisierungsaktivator, gesenkt werden.[2][3]

Polychloropren lässt sich mit diversen anderen Polymeren zu Polymerblends verarbeiten: mit Naturkautschuk (NR) oder auch Polybutadien (BR) zur Kostenreduzierung und Verbesserung der Tieftemperaturflexibilität, mit Styrol-Butadien-Kautschuk (SBR) zur Kostensenkung und Verringerung der Kristallisationsneigung sowie mit Nitrilkautschuk (NBR) zur Verbesserung der Ölbeständigkeit.

Geschäumtes Neopren

Im geschäumtem Neopren sind viele kleine Gasbläschen gleichmäßig verteilt, wodurch es hervorragende thermische Isoliereigenschaften besitzt. Am bekanntesten ist diese Variante durch Kälteschutzanzüge für den Wassersport (Tauchanzüge, Surfanzüge). Aber auch Flaschenkühler, Sportbandagen und Schutzhüllen jeder Art, Schalldämmlager für Treppenläufe oder sonstige Auflagen werden aus geschäumtem Neopren hergestellt.

Für die Verwendung von Sportbekleidung wird Neopren in verschiedenen Stärken entsprechend der gewünschten Wärmeisolierung hergestellt. Dickeres Material isoliert besser, ist aber auch weniger dehnbar und hat einen höheren Auftrieb.

In der Regel ist Neopren beidseitig mit Textilgewebe (Nylon oder Lycra) kaschiert, wodurch die Oberfläche geschlossen und weniger anfällig für Beschädigungen wird. Glatthautneopren ist nur einseitig kaschiert und hat einseitig eine geschlossene, glatte Kautschukoberfläche. Dieses Material eignet sich für Dichtungsstreifen innerhalb der Neopren-Kleidung. Neben den kaschierten Anzugs-Versionen gibt es auch unkaschierte. Sie sind besonders elastisch und wegen ihrer engen Passung ebenfalls wasser- und damit wärmeisolierend. Der Vorteil liegt besonders in der Flexibilität, die eine große Bewegungsfreiheit ermöglicht. Ein Nachteil ist ihre Empfindlichkeit gegenüber mechanischen Einflüssen.

Bei der Herstellung von Neopren-Kleidung wird das Material auf Stoß miteinander verklebt.

Siehe auch

Einzelnachweise

- RADO Gummi GmbH: CR. Abgerufen am 26. Mai 2020.

- Europäische Kommission : CORDIS : Projekte und Ergebnisse : Schnell und sicher in Fahrt kommen. Abgerufen am 17. Februar 2018.

- A Safer Alternative Replacement for Thiourea Based Accelerators in the Production Process of Chloroprene Rubber (englisch) CORDIS. Abgerufen am 8. Februar 2019.

Literatur

- R. Musch, E. Rohde and H. Casselmann, Kautsch. Gummi, Kunstst. 49 (1996) 340

- R. Musch, Hagg, The Polymeric Materials Encyclopedia, CRC Press, Inc. 1996