Bahnschwelle

Bei der Bahnschwelle handelt es sich um den Teil des Eisenbahnoberbaus, der die Schienen trägt und deren Belastungen auf den Unterbau überträgt und verteilt.

Es ist weiterhin die Aufgabe der Schwelle, die darauf befestigte Schienen in ihrer Lage zu fixieren und somit die Einhaltung der Spurweite sicherzustellen. Ende 2003 hatte das Streckennetz der Deutschen Bahn eine Gleislänge von rund 35 600 km; es enthält etwa 54 Millionen Schwellen.

Man unterscheidet zwischen Langschwellen (historisch belegt) und Querschwellen (heute vorherrschend).

Anforderungen

Eisenbahnschwellen müssen diversen Anforderungen gerecht werden; so müssen sie der Witterung widerstehen, Lasten gut verteilen können, die Spurweite dauerhaft garantieren, ausreichend maßhaltig und nicht zuletzt günstig in der Instandhaltung sein.

Material

Im Laufe der Entwicklung von Eisenbahnschwellen sind verschiedene Materialien verwendet worden oder werden auch heute noch verwendet. Zu diesen Materialien zählen:

- Stahl (Querschwelle)

- Stahl (Bauform Y)

- Weichholz (Kiefer und Lärche)

- Hartholz (Buche und Eiche)

- Spannbeton

- Kunststoff

Stahlschwelle

Vor dem Aufkommen der Spannbetonschwellen wurden auch Stahlschwellen verwendet. Sie sind mit einer Liegedauer von etwa 70 bis 100 Jahren deutlich langlebiger als Holzschwellen und müssen nicht mit Steinkohlenteeröl imprägniert werden. Durch den (mit Schotter gefüllten) Trog bieten sie trotz ihrer geringeren Masse eine bessere Gleislagestabilität. Es gab und gibt unterschiedliche, auf die Stahlschwellen angepasste Schienenbefestigungen, doch hat sich zumindest im deutschsprachigen Raum seit den 1930er Jahren auch hier die Oberbauart K und zuletzt Ks mit auf die Trogschwelle aufgeschweißten Rippenplatten durchgesetzt. Bei Entgleisungen neigen Stahlschwellen zu Verbiegungen und in der Folge zu Spurverengungen. Ein weiterer Nachteil ist die nur mangelhafte Isolierfähigkeit. Der Einsatz von Gleisstromkreisen ist genauso erschwert wie die Möglichkeit, den Triebrückstrom im Gleis zu halten. Letzteres ist bei Gleichstrombahnen notwendig, um unerwünschte elektrochemische Korrosion in Gleisnähe zu vermeiden.

Die herkömmliche, trogförmige Stahlschwellenbauart wird heute nur noch in Sonderfällen eingesetzt, da ihr Einbau insbesondere mit Schnellumbaumaschinen Schwierigkeiten bereitet. Zusätzlich ist das mechanisierte Stopfen erschwert, da die Tröge von unten mit Schotter gefüllt werden müssen. Vor der Mechanisierung wurde das Füllformverfahren angewendet, bei dem auf seitliche Lehrschienen aufgelagerte Füllformen (Rahmen mit Abmessungen wie die danach auszulegenden Schwellen) mit Schotter gefüllt und verdichtet wurden. Danach wurden die Füllformen abgenommen, die Schwellen aufgelegt, der Gleisrost komplettiert und die Schwellnfächer mit Schotter verfüllt. Damit verlegte Gleise sind sehr lagestabil, doch sind der personelle Aufwand und der geringe Arbeitsfortschritt nicht mehr vertretbar. Aufgrund ihrer geringen Bauhöhe werden sie aber beispielsweise noch auf und unter Brücken eingebaut, da damit auch bei begrenztem Raum noch eine ausreichende Bettungsstärke zu erzielen ist.

Y-Schwelle

Eine besondere Form der Schwelle ist die Y-Stahlschwelle, bei der paarweise geschwungen geformte Doppel-T-Stahlprofile zusammengefügt werden und so eine Y-förmige Schwelle ergeben. Im Gleis wird diese Schwelle mit jeweils einem Befestigungspunkt an der einen und zwei Befestigungspunkten an der gegenüberliegenden Schiene und in der Abfolge jeweils wechselweise um 180° gedreht in der Schotterbettung platziert. Am Übergang auf andere Schwellenformen werden besondere Endschwellen eingebaut. Diese sind auch erforderlich, wenn Drahtzugleitungen von mechanischen Stellwerken das Gleis queren.

Entwickelt wurde diese Schwellenform von Jürgen Frenzel und Günter Fasterding, woraufhin erste Betriebsversuche im Jahr 1984 im Stahlwerk Peine-Salzgitter durchgeführt wurden. 1986 folgte ein Betriebsversuch auf der Bahnstrecke Hannover–Braunschweig, im Jahr 1987 die Ausrüstung von Gleisen der OHE und eines Gleises im Linderhauser Tunnel.[1]

Vorteile der Y-Stahlschwellen sind die geringe Bauhöhe, die hohe Gleislagestabilität auch bei engen Bogenradien, das schmale Schotterbett (nur 2,6 m an der Schotterbettoberkante, Vorkopfschotter eingerechnet) und die weitgehende Unempfindlichkeit gegen Entgleisungsfolgen im Rangierbetrieb. Y-Stahlschwellen weisen einen hohen Querverschiebewiderstand auf und sind elastischer als Betonschwellen. Nachteilig sind die Kosten je einzelner Schwelle und ihre Abhängigkeit von den Stahlpreisen. Auch die geringe Aufstandsfläche macht ein häufiges aufwändiges Nachregulieren des Gleiskörpers notwendig.

Mittlerweile eignen sich diese Schwellen für alle Umbautechnologien und sie erlauben die gleichen Geschwindigkeiten bei der maschinellen Durcharbeitung wie in Querschwellengleisen. Bei ihrer üblichen Verwendung werden Streckenhöchstgeschwindigkeiten von bis zu 120 km/h zugelassen. Es sind aber auch schon wesentlich schneller befahrene Strecken mit Y-Schwellen in Betrieb gegangen. Oberbaumaschinen, insbesondere Gleisstopfmaschinen müssen allerdings auf den Versatz der Schienenauflagen eingerichtet sein.

Vielfach wird auf Strecken, die mit Y-Schwellen ausgerüstet sind, eine verstärkte Neigung zur Riffelbildung beobachtet, die zu erhöhten Schallemissionen führt. Sie werden daher nicht verwendet, wenn schalltechnische Anforderungen zur Vermeidung von Lärm zu erfüllen sind.

Aufgrund durchgerosteter Y-Stahlschwellen, die Mitte der 1990er Jahre versuchsweise auf fester Fahrbahn eingebaut wurden, musste ein 14 km langer Streckenabschnitt der Bahnstrecke Berlin–Halle zwischen Bitterfeld und Halle am 1. August 2012 gesperrt werden.[2] Die Schäden waren entstanden, weil das Niederschlagswasser durch einen fehlerhaften Einbau des Asphalts (Wulstbildung um die Auflagefläche der Schwellen herum) nicht vollständig ablaufen und wegen der zur Schalldämmung abgedeckten Gleisroste auch nicht verdunsten konnte.

Holzschwelle

.jpg.webp)

Holzschwellen für Normalspur haben üblicherweise eine Länge von 2,4 bis 2,7 m und orientieren sich am Querschnittsmaß 26 cm Breite × 16 cm Höhe. Sie werden überwiegend auf Brücken und in Weichen, aber auch in engen Bögen eingebaut. Da Holz sich gut verarbeiten lässt, ist es möglich, kostengünstig individuelle Schwellenlängen sowie Schwellenbohrungen nach Maß herzustellen. Wegen der gegenüber Betonschwellen geringeren Höhe werden Holzschwellen insbesondere dort verlegt, wo die Bettungsstärke begrenzt ist. Das betrifft Brücken, Tunnel und andere Überwerfungsbauwerke.

An gelaschten Schienenstößen und generell an den Stößen von Reichsbahnweichen, auch wenn diese verschweißt werden, werden zwei miteinander verschraubte Holzschwellen („Stoßschwellen“ oder „Kuppelschwellen“ genannt) eingebaut. Diese sollten die Stöße besser unterstützen und die Wirkung der Laschen stabilisieren. Sie lassen sich allerdings schlechter stopfen. Sollen derartige Stöße doch verschweißt werden, dann werden bei der Oberbauart K statt der durchgehenden Rippenplatten getrennte eingebaut. Trotzdem ist das aluminothermische Schweißen auf Stoßschwellen aufwändiger und erfordert gesonderte Formen. In nur noch selten neuzuverlegenden Reichsbahnweichen werden sie nur noch verwendet, um die Passung von Ersatzteilen zu gewährleisten. Andere Oberbauformen als K und Ks werden im deutschsprachigen Raum nicht mehr neu verlegt.

Offene Unterlagsplatten, Hakenplatten, Federnageloberbau und Schienenbefestigungen ohne Unterlagsplatten gibt es nur noch vereinzelt. Die Schienenbefestigung mit Nägeln war jahrzehntelang in Nordamerika und Russland bzw. der UdSSR und ihren Nachfolgestaaten üblich.

Mulden oder Sprünge, in denen Wasser stehen bleibt und die Faulung fördert, werden so aufgebohrt oder angeschnitten, dass sie trocknen können. Gegen die Neigung des Holzes, an den Stirnseiten der Schwellen aufzuplatzen, werden Nagel- oder Kronenbleche in das Hirnholz eingeschlagen.

Markierungsnägel (Nageno, Nagelschmiede Oberschöna) bezeichnen die Einbaulage von Weichenschwellen. Jahresnägel bezeichnen den Hersteller und das Erzeugungsjahr von Schwellen.

Holzschwellen bestehen aus Hartholz, in Europa Buchen- und Eichenholz. In tropischen Ländern dagegen verwendet man abhängig von der örtlichen Verfügbarkeit das widerstandsfähige Teakholz sowie andere harte und resistente Hölzer, wie z. B. Muhuhu und in Südamerika Quebracho. Hartholzschwellen werden sowohl auf freier Strecke als auch im Bereich von Brücken und Weichen eingebaut. Sie erreichen eine Lebensdauer von bis zu 35 Jahren. Holzschwellen übertragen Vibrationen weit weniger als andere Materialien, deshalb sind sie das bevorzugte Material für Brücken in Wohngebieten. Weichenschwellen haben viele unterschiedliche Längen, was dazu geführt hat, dass sich hier Holz als Material lange gehalten hat, auch bei sonst mit Betonschwellen ausgerüsteten Bahnanlagen. Ein weiterer Vorteil von Holzschwellen ist, dass sie Entgleisungen besser als Beton- und Stahlschwellen verkraften. Deshalb werden sie insbesondere auf Rangierbahnhöfen und in Ablaufanlagen weiterhin eingesetzt.

Für wenig belastete und Straßenbahngleise werden auch Weichholzschwellen aus Kiefern- und Lärchenholz verwendet.

Direkt, also ohne Schotterbettung auf den Fahrbahnträgern von Stahlbrücken mit offener Fahrbahn verlegte Holzschwellen werden Brückenbalken genannt. Ihr Querschnitt ist deutlich größer.

Imprägniermittel und Verwendungsbeschränkungen

.jpg.webp)

Holzschwellen werden mit Imprägnieröl (Carbolineum) getränkt, um sie gegen Pilz- und Insektenbefall widerstandsfähig zu machen. Diese Imprägnierung ist auch die Ursache für das typische dunkle Aussehen von Holzschwellen.

Es gibt keinen wirksamen Ersatz für Carbolineum. Das Imprägniermittel und die durch Verdampfung daraus entstehenden gasförmigen Kohlenwasserstoffe sind ebenso wie Kupfer-Chrom-Arsenverbindungen gesundheits- und umweltgefährdende Stoffe. Diese Stoffe und damit imprägnierte Holzschwellen unterliegen in Deutschland seit 1991 Verwendungsbeschränkungen, die bis 2002 in der Teerölverordnung, und seit 2002 in der Chemikalien-Verbotsverordnung festgelegt sind.

Die Beschränkungen für carbolineumimprägnierte Holzschwellen sind im § 1 und im Abschnitt 17 des Anhangs der Chemikalien-Verbotsverordnung festgelegt. Zum Beispiel dürfen solche Schwellen nicht in Innenräumen, in Gärten, in der Landwirtschaft oder an Orten verwendet werden, an denen häufiger Hautkontakt mit dem imprägnierten Holz stattfinden kann. Dasselbe gilt für Möbel, Spielzeug, auf Spielplätzen oder an Orten, an denen die Schwellen mit Nahrungsmitteln, Nutztieren oder Nutzpflanzen in Berührung kommen.

Früher fanden preisgünstig erworbene gebrauchte Holzschwellen häufig im gewerblichen Landschaftsbau und durch Privatpersonen (etwa in Kleingärten) als Stützmauern, freistehende Sichtschutzwände, Sitzgelegenheiten und Ähnliches Verwendung. Da es noch kein ausreichendes Bewusstsein für die Giftigkeit der verwendeten Holzschutzmittel gab, wurden sie sogar auf Kinderspielplätzen verwendet, allenfalls der klebrige Teer und der starke Geruch wurden als unangenehm erachtet. Während sie aus öffentlichen Grünanlagen meist wieder entfernt wurden, finden sich wiederverwendete Bahnschwellen mitunter noch in privaten Gärten, vor allem von Einfamilienhäusern aus den 1970er und 1980er Jahren.

Für mit Kupfer-Chrom-Arsen imprägnierte Holzschwellen sind Verwendungsbeschränkungen im Abschnitt 10 des Anhangs der Chemikalien-Verbotsverordnung festgelegt. Diese verbieten unter anderem eine Verwendung in Wohngebäuden, in Meeresgewässern, in der Landwirtschaft sowie an Orten, an denen die Gefahr häufigen Hautkontakts oder des Kontakts mit Lebensmitteln besteht.

Holzschwellen stellen neben den Imprägniermitteln auch aufgrund von Rückständen aus dem Bahnbetrieb eine Gefahr für Gesundheit und Umwelt dar. Dazu zählen unter anderem Achsöl (aus Achsgleitlagern, Spurkranzschmieranlagen und sonstigen geschmierten Teilen von Schienenfahrzeugen), an der öligen Oberfläche locker gebundener Staub aus teilweise asbesthaltigem Bremsabrieb, Ruß aus Abgasen sowie bei der Unkrautbekämpfung in den Gleisbereich eingebrachte Pflanzenschutzmittel.

Holzschwellen müssen als gefährlicher Sondermüll betrachtet und entsprechend entsorgt werden, was heute in mit entsprechenden Rauchgasfiltern ausgerüsteten Müllverbrennungsanlagen problemlos möglich ist.

Gut erhaltene gebrauchte Schwellen können von den Bahnbetreibern oder Dienstleistern aufgearbeitet und in anderen Bahnstrecken weiter verwendet werden.

Betonschwelle

Betonschwellen werden maschinell aus Beton gegossen, wobei im Gegensatz zu Holzschwellen die Bohrungen für die Schwellenschrauben mit Dübeln von vornherein eingegossen werden. Bei neueren Bauarten werden auf der Oberfläche auch die Schienenaufnahmen angeformt. In Spanien werden etwa seit 1990 traviesas polivalentes, also Betonschwellen mit Schienenaufnahmen nach Oberbau W für iberische Breit- und UIC-Regelspur eingebaut; damit kann man die Spurweite durch einfaches Umsetzen der Schiene und Winkelführungsplatten ändern, ohne den Gleisrost auswechseln zu müssen.

Anfang 2001 kündigte die schwedische Banverket an, 3,2 Millionen zwischen 1992 und 1996 gelieferte Betonschwellen für insgesamt mindestens 100 Millionen DM auszutauschen. Die Schwellen verwitterten aufgrund einer zu hohen Aushärtetemperatur vorzeitig.[3]

Einblockschwelle

Wesentliche Vorteile von Schwellen aus Spannbeton gegenüber Holz- und Stahlschwellen sind eine bessere Lagestabilität durch die größere Masse und eine lange Nutzungsdauer von ungefähr 70 Jahren. Beim Regeloberbau der Deutschen Bahn werden Spannbetonschwellen des Typs B 70 mit einem Schwellenabstand von 60 cm verwendet.

In Deutschland begann die Erprobung von Schwellen aus Beton in den 1920er Jahren.[4] Größere Verbreitung fanden sie, nachdem der Einbau von Spannstahl (»Spannbetonschwellen«) die Rissbildung verhinderte.[5] Im Bereich der Deutschen Bundesbahn wurden sie in größerem Umfang erstmals 1949 eingebaut. Bis 1974 wurden im Netz der Deutschen Bundesbahn 25 Millionen Betonschwellen eingebaut.[4] Nachdem die Schienenbefestigungen in den ersten Jahrzehnten den bei Holzschwellen üblichen entsprachen, wurde zunächst die Schienenneigung in die Schwellen eingearbeitet, in den 1970ern konnte man zu vereinfachten Bauarten wie dem Oberbau W übergehen, die unter Verzicht auf Rippen- bzw. Unterlagsplatten für den Einsatz mit Betonschwellen optimiert wurden. In vielen Ländern wurden schraubenlose Schienenbefestigungen eingeführt, weit verbreitet sind Pandrol-Spannklemmen (beispielsweise in Großbritannien, Norwegen und Schweden).

Spannbetonschwellen vom Typ B 70 – benannt nach dem verwendeten Betontyp und dem Einführungsjahr[5] – haben eine Länge von 2,6 m bei maximalen Querschnittsabmessungen von 0,30 × 0,21 m und eine Masse von ca. 300 kg. Diese Masse der Schwellen macht den Einsatz von Maschinen für den Einbau zwingend erforderlich.

Zweiblockschwelle

In Frankreich und in der Schweiz (war) sind Zweiblockschwellen weit verbreitet. Diese bestehen aus zwei Betonblöcken, die mit einem Spurhalter aus einem L- oder T-förmigen Stahlprofil miteinander verbunden sind. Durch das Auflösen der Schwelle in zwei Blöcke wird der Querverschubwiderstand vergrößert. Zweiblockschwellen werden in Deutschland zur Befestigung der Schienen bei der festen Fahrbahn verwendet, allerdings nur, um die Schienenbefestigungen mit definierter Spurweite unter Werksverhältnissen vorproduzieren zu können.

Kunststoffschwelle

Im Jahr 1961 meldeten Magazine, dass in Hamburg Belastungsproben für Kunststoffschwellen erfolgreich stattgefunden hätten, welche von einem Herrn Ostermann entwickelt worden waren. Es handelte sich um Metallschwellen ähnelnde, unten offene Hohlform-Schwellen von über 2 m Länge. Moderne Vollform-Kunststoffschwellen könnten eine Alternative zu Holzschwellen darstellen, da sie materialbedingt als unempfindlicher gegenüber Witterungseinflüssen, Fäulnis und Insektenbefall gelten. Aufgrund der elastischen Eigenschaften mancher Kunststoffe sollen einige dieser Schwellen im Vergleich zu Holz erhöhte schwingungs- und schalldämpfende Eigenschaften besitzen. Kunststoffschwellen sind in der Regel Einblockschwellen, es gibt aber eine in Bi-Block Ausführung, die Durcret-Bi-Block-Schwelle.[6]

Im Gegensatz zu Holzschwellen geben Kunststoffschwellen keine Schadstoffe an die Umwelt ab. Während die imprägnierten Holzschwellen nach Ende ihrer Liegedauer laut Gesetz als Sonderabfall zu behandeln sind, können Kunststoffschwellen wiederverwertet werden.

Glasfaserverstärkte Kunststoffrezyklatschwelle

Glasfaserverstärkte Kunststoffrezyklatschwellen werden aus recycelten Kunststoffgranulaten hergestellt.

Kunststoffbrückenbalken auf der Eisenbahnbrücke Pritzerbe

Kunststoffbrückenbalken auf der Eisenbahnbrücke Pritzerbe Kunststoffbrückenbalken (Pritzerbe)

Kunststoffbrückenbalken (Pritzerbe) Kunststoffweichenschwellen, Hamburger Hochbahn

Kunststoffweichenschwellen, Hamburger Hochbahn

Langglasfaserverstärkte Polyurethanschwelle

Die japanische Eisenbahnen (JNR) stellten in den 1970er Jahren fest, dass mehr als 70 % der von ihnen verwendeten Holzschwellen aufgrund von Verwitterung eine sehr kurze Nutzungsdauer hatten. Sie suchten ein Unternehmen, das Kunststoffschwellen mit ähnlichen Eigenschaften wie Holzschwellen entwickelt werden sollte. Im Jahr 1978 wurde FFU-Kunstholz in Zusammenarbeit der japanischen Eisenbahnen mit dem Unternehmen SEKISUI entwickelt. Im Jahr 1980 fanden die ersten Feldversuche an einem Brücken- und einem Tunnelprojekt statt. RTRI (Railway Technical Research Institute) testete 1985 diese Schwellen und JR setzte aufgrund der Untersuchungsergebnisse FFU-Kunstholz als Standardschwellen im Bereich von Brücken, Weichen, Sonderprojekten in jeder Art von Oberbau ein. Im Jahr 2011 wurden wiederum Schwellen des Feldversuches aus dem Jahr 1980 vom RTRI ausgebaut und getestet. Als Ergebnis informierte RTRI die japanischen Eisenbahnunternehmen, dass diese Schwellen weitere 20 Jahre eingesetzt bleiben können.

FFU-Kunstholz wird hauptsächlich im Bereich von Eisenbahnbrücken, Weichenanlagen, Sonderprojekten, Schwellen mit geringer Bauhöhe eingesetzt. Bis 2012 sind mehr als 1200 km Gleis mit FFU-Kunstholz ausgerüstet worden. Die Bearbeitung erfolgt ähnlich wie bei Holz, es werden jedoch Werkzeuge mit Hartmetallschneiden empfohlen. Die UV-stabilen FFU-Kunstholzschwellen sind materiell wiederverwertbar.

Derzeit werden in Deutschland Kunststoffschwellen als Ersatz für Holzschwellen in Weichenbereichen, in Streckengleisen sowie als Ersatz für Holzbrückenbalken auf Brücken mit offener Fahrbahn verwendet. Ihre Beständigkeit gegen Temperatureinflüsse und Chemikalieneinwirkung lässt auch den Einbau in Industriegleisen, etwa in Abfüllanlagen, zu.

FFU-Brückenbalken auf einer Brücke der Deutschen Bahn

FFU-Brückenbalken auf einer Brücke der Deutschen Bahn Bohrungen im Kunstholz

Bohrungen im Kunstholz Shinkansen in Tokio auf FFU-Schwellen

Shinkansen in Tokio auf FFU-Schwellen Weiche mit FFU-Schwellen in fester Fahrbahn

Weiche mit FFU-Schwellen in fester Fahrbahn

Steinschwelle

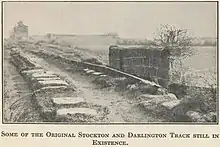

In der Anfangszeit der Eisenbahn wurden die beiden Schienen auf in den Boden eingegrabenen Steinquadern befestigt. Dieses Verfahren wurde etwa bei der Stockton and Darlington Railway, aber auch 1835 bei der ersten deutschen Eisenbahn von Nürnberg nach Fürth angewandt.[7]

Besohlung

Schwellensohlen bezeichnen eine auf der Unterseite von Betonschwellen angeordnete elastische Schicht, die so genannte Schwellenbesohlung (engl. under sleeper pad, Abk. USP). Diese unterseitigen Beschichtungen können im Fertigungsverfahren beim Betonieren im Frischbeton aufgelegt oder nachträglich an den Unterseiten der Schwellen aufgeklebt werden.

In einigen technischen Parametern konnten Betonschwellen bisher nicht die Vorteile von Holzschwellen aufwiegen. Mit besohlten Betonschwellen sind jedoch in der Kontaktfläche zwischen Schwelle und Schotter Lagerqualitäten der Holzschwelle erreichbar.

Bei allen Materialien von unterseitigen Schwellenbeschichtungen ist eine Oberflächenfestigkeit der Materialien erforderlich, die ein Eindringen der Schotterspitzen in diese Besohlung ausschließt.

Für Schwellenbesohlungen werden international von den Bahngesellschaften unterschiedliche technische Anforderungen definiert. Neben diesen Vorgaben der Gebrauchstauglichkeit werden Anforderungen an die Systemredundanz, die Betriebsfestigkeit und gem. KrW-/AbfG auch an das Recycling der Sohlenmaterialien und an die Recyclingfähigkeit des verbleibenden Betonkörpers der Schwellen gestellt.

Besohlte Schwellen verlängern infolge der geringeren Schotterbeanspruchung die Wartungszyklen von Gleisen und Weichen bis auf etwa das Vierfache, mindern die Körperschallemission von Gleisanlagen und ermöglichen eine Reduzierung der Schotterstärke.[8][9]

Schienenbefestigung

Die Schienen wurden anfangs mit Nägeln und insbesondere in Großbritannien und Frankreich etwas später in Schienenstühlen mit Holz- oder Federstahlkeilen auf den Stein- oder Holzschwellen fixiert. Später wurden Schrauben und dann zusätzliche Federelemente verwendet. Diese nehmen die Schwingungen der Schiene bei Belastung sowie ihre Dehnung bei Temperaturschwankung auf, ohne zu brechen. In Kontinentaleuropa setzten sich Unterlagsplatten zwischen Schwellen und Schienen durch, anfangs als offene Unterlagsplatten bzw. Leistenplatten, später zu Hakenplatten und den noch heute üblichen Rippenplatten weiterentwickelt. Die verschiedenen Gesamtsysteme normierter Kleinteile, die zur Schienenbefestigung dienen, werden als Oberbauarten bezeichnet; in Deutschland dominieren auf Betonschwellen der Oberbau W und auf Holz- sowie Stahlschwellen der Oberbau K und Ks mit Varianten.

Alternativen zur Bahnschwelle

Mitte der 1990er Jahre wurden verschiedene neuartige Oberbausysteme entwickelt. Die Feste Fahrbahn kommt ohne Schotteroberbau und klassische Bahnschwellen aus. Je nach Ausführung werden die Schwellen dabei zu kleinen Betonsockeln reduziert, die Schienenbefestigungen tragen, bzw. die Schienen werden direkt auf der Betonfahrbahn befestigt. Insbesondere auf Hochgeschwindigkeitsstrecken und bei Stadt- und U-Bahnen in Tunneln wird die feste Fahrbahn wegen der stabileren Gleislage und der geringeren Unterhaltungskosten eingesetzt.

Ein Kompromiss zwischen Schwellenoberbau und fester Fahrbahn ist das Rahmen-Schwellen-Gleis.

Handhabung

Auf Baustellen wurden insbesondere die leichteren Holzschwellen traditionell von mindestens zwei oder mehr kräftigen Personen durch beidseitiges Umfassen mit Schwellenzangen getragen. Diese sind so lang, dass sie breitbeiniges, über der Schwelle gegrätschtes, weitgehend aufrechtes Stehen zum Heben derselben erlauben.

Wenn diese Zange zum Transport über der Schulter zusammengeklappt ist, stoßen die rechteckigen Griffringe flach aneinander. Fassen die rechtwinkelig einwärts gebogenen Enden der Zangengreifarme unter die Schwellenunterseite oder klemmen sie – etwas ins Holz eindringend – die Schwelle am Querschnitt seitlich, so stehen die Griffe 50–100 cm auseinander. Schon Ziehen oder Heben mit den ja schulterbreit angelenkten Menschenarmen bewirkt da ein meist ausreichendes Greifmoment am Zangengelenk, um mit den kürzeren Greifschenkeln die Schwelle gut zu klemmen.

Um eine beschädigte Schwelle zu tauschen, wurde sie mit Krampen und Schottergabeln vom seitlich umgebenden Gleisschotter freigelegt, die Schienenbefestigungen gelöst und seitlich aus dem Gleisbett gezogen. Das Positionieren der neu eingeschobenen erfolgte mit Hammerschlag auf die Stirnseite und durch rückendes Hebeln. Nach dem Einbau und dem Verfüllen müssen erneuerte Schwellen gestopft werden. Das Anlegen eines Gleisdurchbruches für eine Kabelquerung unterhalb des freizuhaltenden Arbeitsraumes für den Baumaschineneinsatz kann ebenfalls Schwellenausbau nötig machen, Züge konnten mit Geschwindigkeitsbegrenzung und Abfangung in der Arbeitsgrube dennoch passieren.

Inzwischen ist Handarbeit für den Schwellenwechsel selten geworden und zumindest in Industrieländern nur noch bei beengten Platzverhältnissen üblich. Gestiegene Lasten und Geschwindigkeiten erlauben die Arbeit im nichtgesperrten Gleis nicht mehr, zudem ist die Lagesicherheit des Gleises beeinträchtigt. Das am häufigsten eingesetzte, weil vielseitigste Hilfsmittel sind Zweiwegebagger. Betonschwellen sind wegen ihrer Masse und aus Arbeitsschutzgründen nicht ohne Hebezeuge handhabbar. Für das Wechseln von mehreren aufeinanderfolgenden Schwellen gibt es Schwellenwechsler als Anbaugerät für Zweiwegebagger, die Einrichtungen für den Schotteraushub und das Greifen der Schwellen in einem Gerät vereinigen.

Literatur

- August Haarmann: Das Eisenbahn-Geleise. Geschichtlicher Teil, Engelmann, Leipzig 1891. XL, 852 S. Standardwerk zum Thema

- Herbert Lachmayer, Peter Plica (Hrsg.): Über die Schwelle, Böhlau, Wien 2003, ISBN 3-205-77090-0. 333 S. m. zahlr. Abb. Gut ausgestatteter Band zur Technik- und Kulturgeschichte der Bahnschwelle.

- Gerhard Hempel: Spannbetonschwellen – ein immerwährendes Problem? Ernst & Sohn, Berlin 2001, Bautechnik 78, S. 421–429

- Railway Technical Research Institute, Follow-up Survey on FFU Synthetic Sleeper after 30 years in Service; Report June, 2011

- Markus Barth, Sepp Moser: Praxisbuch Fahrbahn. AS Verlag, Zürich 2014, ISBN 978-3-906055-29-9, S. 43–54.

Weblinks

- Studiengesellschaft Holzschwellenoberbau e.V.

- Schwellen auf www.gleisbau-welt.de

Einzelnachweise

- https://www.hyperion-ip.eu/tag/y-stahlschwelle-2/

- Alexander Schierholz, Kai Gauselmann: Rost frisst Schwellen auf. In: Mitteldeutsche Zeitung, 3. August 2012, S. 2, 4.

- Meldung Aktuelles in Kürze. In: Eisenbahn-Revue International, Heft 5/2001, ISSN 1421-2811, S. 224

- Meldung 25 Millionen Betonschwellen in 25 Jahren verlegt. In: Eisenbahntechnische Rundschau, August 1974, S. 533

- Heins Schultheiß: Dreißig Jahre Betonschwellen bei der Deutschen Bundesbahn. In: Die Bundesbahn, Jg. 57, Nr. 10, 1981, ISSN 0007-5876, S. 841–846

- Schwelle 2020, Projektdatenbank des Bundesministeriums für Bildung und Forschung. Abgerufen am 7. Oktober 2020

- Hauptverwaltung der Deutschen Reichsbahn: Hundert Jahre deutsche Eisenbahnen. Jubiläumsschrift zum hundertjährigen Bestehen der deutschen Eisenbahnen. Verkehrswissenschaftliche Lehrmittelgesellschaft Berlin, 1. Auflage 1935, Fototafeln zwischen S. 80 und 81.

- Günther Leykauf, Walter Stahl: Untersuchungen und Erfahrungen mit besohlten Schwellen. In: EI – Eisenbahningenieur (55) 6/2004, S. 8–16

- Frank H. Müller-Borrutau: Betonschwellen mit elastischer Sohle. Erfahrungen und Erkenntnisse mit einem neuen Bauteil. (PDF; 351 kB) Abgerufen am 9. Juli 2010.