Autogenes Brennschneiden

Das autogene Brennschneiden oder Autogenschneiden ist ein Trennverfahren, mit dem unter anderem Metallbleche (insbesondere aus Baustahl) getrennt werden, indem eine Flamme den Werkstoff an der Oberfläche auf Zündtemperatur erhitzt und durch die Zufuhr von Sauerstoff verbrennt. Die freiwerdende Verbrennungswärme erhitzt die darunter liegenden Werkstoffschichten wiederum auf Zündtemperatur, sodass der Prozess sich selbsttätig (autogen) in die Tiefe fortsetzt. Die entstehende flüssige Schlacke wird durch den Schneidsauerstoff aus der Fuge geblasen. Das Werkzeug ist ein Brennschneider, die Werkzeugmaschine ist eine Brennschneidemaschine; genormt ist das Verfahren in der DIN 2310-6.

Das autogene Brennschneiden zählt gemeinsam mit dem Plasma-Schmelzschneiden und dem Laserschneiden zum thermischen Schneiden, das wiederum zum Abtragen zählt. Die Zusatzbezeichnung autogen dient der Abgrenzung vom Laser-Brennschneiden. Unter Brennschneiden oder Schneidbrennen versteht man allgemein sämtliche Schneidverfahren, bei denen Werkstoff verbrannt wird; meist ist damit jedoch das autogene Brennschneiden gemeint.

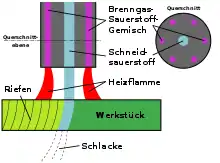

Hinsichtlich der Werkzeuge und der Verfahrensprinzipien ist es mit dem nur noch selten genutzten Gasschmelzschweißen verwandt.[1][2] Ein wichtiger Unterschied besteht bei den Werkzeugen: Der Brennschneider besteht aus einer zentralen Düse, durch die der Schneidsauerstoff geleitet wird, und einer weiteren Düse, die ringförmig um die Sauerstoffdüse liegt und von einem Sauerstoff-Brenngas-Gemisch durchströmt wird, welches am Düsenausgang gezündet wird. Als Brenngas wird meist Acetylen verwendet. Beim Gasschweißen fehlt die Sauerstoffdüse; außerdem ist die kinetische Energie der Gase dort geringer, um die Schmelze nicht aus der zu schweißenden Fuge zu treiben, während dies zum Brennschneiden unbedingt erforderlich ist. Analog dazu ist das Plasma-Schmelzschneiden verwandt mit dem Plasmaschweißen, und das Laserschneiden mit dem Laserschweißen.

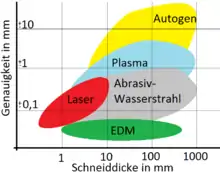

Eingesetzt wird das autogene Brennschneiden bei un- und niedriglegierten Stählen bei mittleren bis großen Blechdicken, aber auch beispielsweise Eisenbahnschienen. Größere Mengen an Legierungselementen verhindern das Brennschneiden. Verglichen mit anderen Verfahren ist es relativ wirtschaftlich, die Schneidkanten haben jedoch nur mäßige Qualitäten. Wichtige Alternativen sind neben dem Plasma- und Laserschneiden das Wasserstrahlschneiden, die funkenerosive Bearbeitung und die Elektronenstrahl-Bearbeitung.

Geschichte des Brennschneidens

Bereits 1887 wurde in England ein Leuchtgas-Sauerstoff-Gebläsebrenner zum Aufschmelzen von Blech entwickelt, mit dem 1890 ein Bankeinbruch in Hannover verübt wurde. 1902 entwickelte Ernst Menne einen Wasserstoffbrenner mit starkem Sauerstoffüberschuss zum Aufschmelzen von Hochofenabstichöffnungen.[3] 1903 wurde in Frankreich der erste Schweißbrenner auf Acetylen-Basis patentiert, 1908 wurden erstmals Brennschnitte unter Wasser durchgeführt. Ebenfalls noch vor dem Ersten Weltkrieg wurden Längs- und Kreisschneidemaschinen mit Schablonensteuerung und elektrischem Antrieb entwickelt und Untersuchungen zu Schnittgeschwindigkeit und Gasverbrauch angestellt.[4] Dieser erste Entwicklungszyklus endete in den 1920er-Jahren, in denen auch erste Versuche mit flüssigen Brennstoffen stattfanden.

Reiner Sauerstoff konnte seit Beginn des 20. Jahrhunderts durch Luftverflüssigung (Linde-Verfahren) und Rektifikation hergestellt werden. Seit 1930 wurde in Deutschland flüssiger Sauerstoff großtechnisch mittels Wärmeaustauschern zu niedrigen Kosten erzeugt. Damit beschleunigte sich die Verbreitung von Schweiß- und Schneidbrennverfahren und die Forschung wurde angeregt. Etwa gleichzeitig wurde die Technik für das Abwracken von Schiffen unter Wasser eingesetzt. In den 1930er- und 1940er-Jahren wurden in Deutschland erste exakte Quantifizierungsversuche der chemisch wirksamen Sauerstoffmenge und der Verbrennungswärme sowie Experimente zur Optimierung der Düsenform unternommen. Auch wurden die Mechanismen der Schnittrillenbildung mit Hilfe schlierenoptischer Zeitlupenaufnahmen geklärt. In den 1950er-Jahren wurde auf Grundlage der kinetischen Gastheorie die maximale Schneidgeschwindigkeit bestimmt.

Die erste CNC-gesteuerte Brennschneidmaschine wurde 1964 gebaut. Seit den 1970er-Jahren existieren differenzierte Modelle der chemischen und physikalischen Vorgänge beim Brennschneiden.[5] Der Einsatz des Brennschneidens in der Offshore-Technik wurden seit den 1970er-Jahren vor allem von japanischen Wissenschaftlern und Technikern optimiert, wobei oft flüssige Brennstoffe zum Einsatz gelangen, um die Bildung explosiver Gemische aus Brenngas und Luft bzw. Sauerstoff zu verhindern. Für die Massenproduktion entstanden CNC-gesteuerte Mehrkopf-Brennschneidmaschinen. Die Entwicklung seit 1990 konzentriert sich auf die Prozessautomation, die Entwicklung von Brennschneidrobotern und die Zerlegung von Blechen großer Dicke mit hoher Schneidgeschwindigkeit beispielsweise beim Rückbau kerntechnischer Anlagen.

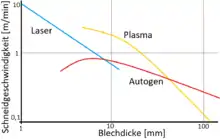

Die Entwicklung der konkurrierenden Methoden des Plasmaschneiders und Laserschneidens in den 1980er-Jahren hat zu vermehrten Wirtschaftlichkeitsuntersuchungen geführt, die trotz des Vordringens der Plasma- und Lasertechnologie die Vorteile des Brennschneidens bei unlegierten Stählen mit Blechstärken von über 50 bis 60 Millimeter in der Regel bestätigten. Das Laserschneiden stößt in diesem Bereich ohnehin auf technische Grenzen. Die Wirtschaftlichkeit der Brennschneidtechnik lässt sich jedoch durch den Einsatz von kombinierten Brennschneid-/Laserschneidmaschinen weiter steigern.

Bedeutung, Einsatzbereiche und Werkstoffspektrum

Das Brennschneiden wird insbesondere bei un- und niedriglegierten Stählen eingesetzt. Außerdem lässt sich mit der Standardvariante Titan trennen. Für fast alle anderen Werkstoffe ist dies nicht möglich. Für hochlegierte Cr-Ni-Stähle oder Aluminium existieren jedoch Sonderverfahren, die zwar schlechter geeignet sind als das Plasmaschneiden, aber mit niedrigeren Investitionen verbunden sind. Beim Brennschneiden sind die Investitionen für die Anlagen und Werkzeuge relativ gering. Auch die Kosten für die Betriebsstoffe (Sauerstoff und Brenngas) sind niedrig, die Arbeitskosten im Verhältnis dazu jedoch hoch.

Neben anderen Profilen liegen die schneidbaren Blechdicken zwischen 2 mm und bis zu 3 Metern; üblich sind jedoch Dicken zwischen 10 mm und 300 mm. Im Bereich bis 5 mm ist der Temperatureinfluss besonders groß und sorgt für Wärmeverzug der Bleche. Hier sind andere Verfahren wirtschaftlicher, schneller und erreichen bessere Oberflächenqualitäten. Dicken über 300 mm lassen sich dagegen ausschließlich durch Brennschneiden trennen.

Es sind senkrechte Schnitte und Gehrungschnitte möglich. Durch spezielle Brenneranordnungen sind vielfältige Fugenformen möglich, weshalb das Brennschneiden zum Vorbereiten der Bleche für anschließendes Schweißen eingesetzt wird. Schätzungen zufolge werden 75 % aller Schweißfugen durch Brennschneiden erzeugt. In Deutschland beträgt die Schnittlänge aller durch Brennschneiden hergestellten Schnitte jährlich etwa 750.000 km.[6]

Die erreichbaren Genauigkeiten sind unabhängig von der Blechdicke immer schlechter als bei konkurrierenden Verfahren, die Schneidgeschwindigkeiten betragen knapp 1 m/min bei Blechdicken von etwa 10 mm und fallen oberhalb von 100 mm schnell ab. Oberhalb von etwa 13 mm Dicke ist es jedoch das schnellste Verfahren, darunter ist das Plasmaschneiden schneller.[7]

Verfahrensprinzip

Die Heizflamme, auch Vorwärmflamme genannt, erwärmt die Oberfläche des zu trennenden Werkstückes lokal begrenzt auf Zündtemperatur, die bei Baustahl zwischen 1150 und 1250 °C liegt. Anschließend verbrennt der Werkstoff mit dem zugeblasenen Sauerstoff. Bei Eisen werden dabei etwa 54 kJ/cm³ an Verbrennungswärme frei, was ausreicht, um angrenzende Werkstoffschichten auf Zündtemperatur zu erhitzen. Bei Stahl reagiert das Eisen mit dem Sauerstoff zu dünnflüssigem Eisenoxid, das als Schlacke bezeichnet wird. Die Schlacke und etwa 20 % des flüssigen Eisens werden durch die kinetische Energie des Schneidsauerstoffs ausgeblasen. Er wird daher mit Drücken von 7 bis 9 bar eingeblasen, mit Hochleistungsdüsen sind auch bis zu 20 bar möglich. Der Schneidsauerstoffstrahl hat demnach einerseits die Aufgabe, den für die Verbrennung nötigen Sauerstoff bereitzustellen und andererseits, die entstehende Schlacke auszublasen. Durch die bei der Verbrennung freiwerdende Wärme werden auch die darunterliegenden Werkstoffschichten auf Zündtemperatur erhitzt und durch den Sauerstoffstrahl verbrannt. In die Tiefe setzt sich der Prozess daher ohne Hilfe der Heizflamme fort, diese ist nur nötig für die Bewegung in Schnittrichtung, um die Oberseite des Werkstücks auf Zündtemperatur zu erhitzen.[8][2][9]

Voraussetzungen

Um einen Werkstoff durch Brennschneiden trennen zu können, müssen mehrere Voraussetzungen erfüllt sein.

- Die Zündtemperatur muss unter der Schmelztemperatur liegen. Bei Baustahl liegt erstere bei 1150 °C aufwärts.[10] Bei 0,25 % Kohlenstoffgehalt liegt sie bei 1250 °C, während die Schmelztemperatur bei etwa 1500 °C liegt. Die erste Bedingung ist somit für Baustahl erfüllt. Mit steigendem Kohlenstoffgehalt steigt jedoch die Zündtemperatur, während gleichzeitig die Schmelztemperatur sinkt. Bei einem Gehalt von 0,85 % Kohlenstoff liegt die Zündtemperatur bei der Solidustemperatur. Bis zu diesem Wert ist reines Brennschneiden möglich. Bei höherem Kohlenstoffgehalt liegt teilweises Schmelzschneiden vor. Bis 1,6 % Kohlenstoffgehalt sind Stähle grundsätzlich brennschneidbar, jedoch nur mit schlechter Schnittqualität, während Werkzeugstahl und Gusseisen, die beide einen hohen Kohlenstoffgehalt aufweisen, nicht brennschneidbar sind. Die meisten Legierungselemente im Stahl erhöhen die Zündtemperatur.[11]

- Die Oxide, die bei der Verbrennung entstehen, müssen einen niedrigeren Schmelzpunkt haben als der Werkstoff. Eine Ausnahme bildet hier Titan, das brennschneidbar ist, obwohl der Schmelzpunkt des Titanoxids mit etwa 1970 °C höher liegt als der von Titan (1670 °C).[10] Der Schmelzpunkt von Aluminium liegt mit 660 °C deutlich unter dem von Aluminiumoxid (2050 °C). Chromoxide und Nickeloxid haben ebenfalls Schmelzpunkte über dem von Stahl, weshalb weder Aluminium noch Cr-Ni-Stähle brennschneidbar sind.

- Die Schlacken müssen möglichst dünnflüssig sein, um sie durch den Schneidsauerstoff auszutreiben. Bei Aluminium, Chrom und Silizium sind sie relativ dicht und fest und können nicht ausgeblasen werden.[12][10]

- Der Werkstoff sollte eine möglichst geringe Wärmeleitfähigkeit und hohe Verbrennungswärme aufweisen. Bei Werkstoffen wie Kupfer mit hoher Wärmeleitfähigkeit wird sehr viel Wärme von der Schnittfuge weggeleitet, sodass die Zündtemperatur nicht erreicht wird in Tiefen, die von der Heizflamme nicht mehr erreicht werden.[12]

Betriebsgase

Für den erforderlichen Sauerstoff wird eine Reinheit von 99,995 % empfohlen. Mit niedrigeren Reinheiten sind nur deutlich reduzierte Schnittflächenqualitäten möglich.[13] Eine Reinheit von 99,5 % gilt als wirtschaftlich notwendig: Bereits bei einer Reinheit von 98,5 % nimmt die erreichbare Schneidgeschwindigkeit um 15 % ab und die benötigte Sauerstoffmenge um 25 % zu.[14]

Als Brenngase werden Acetylen (chemisch Ethin genannt), Propan und Erdgas verwendet, wobei Acetylen den größten Anteil hat. Wichtige Anforderungen an die Brenngase sind die Flammtemperatur, die Zündgeschwindigkeit und die Primärflammenleistung, die alle möglichst hoch sein sollten. Alle drei Eigenschaften hängen auch vom Mischungsverhältnis mit Sauerstoff ab.

Das Maximum aller drei Werte liegt bei Acetylen einerseits über dem anderer Brenngase wie Methan oder Ethen und andererseits im Bereich niedriger Mischungsverhältnisse von 1:1 bis 1:2 von Acetylen zu Sauerstoff. Nachteilig ist, dass es bei Drücken über 2 bar und Temperaturen über 300 °C zu Explosionen neigt. Daher muss der Arbeitsdruck auf etwa 1,5 bar begrenzt bleiben. Außerdem sind Vorkehrungen zu treffen, die sicherstellen, dass die Temperatur der Flasche unterhalb von 300 °C bleibt.

Propan dagegen ist gegenüber Druck und Temperatur deutlich unempfindlicher und wird im flüssigen Zustand in Flaschen gespeichert, sodass größere Mengen bevorratet werden können. Dafür sind die Kennwerte niedriger als bei Acetylen und es wird etwa die vierfache Menge an Sauerstoff benötigt.[15]

Einfluss der Legierungselemente bei Stahl

Brennschneidbarkeit

Wichtigstes Kriterium zur Beurteilung der Brennschneidbarkeit ist das Kohlenstoffäquivalent, der sogenannte CEV-Wert. Er wird auch genutzt, um die Schweißeignung zu bestimmen.

Werte kleiner als 0,5 gelten als gut brennschneidbar oder schweißbar. Bis etwa 0,45 % C sind Stähle ohne Vorwärmung brennschneidbar. Bis 1,6 % C können sie nur noch mit Vorwärmung geschnitten werden, da der Wärmebedarf ansteigt. Die Elemente Silizium, Mangan, Wolfram, Molybdän und Kupfer erhöhen die Zündtemperatur von Stahl. Außerdem bilden sie meist Oxide mit hohen Schmelztemperaturen und können daher nur schwer ausgeblasen werden. Die Wirkungen einzelner Elemente können sich bei gemeinsamen Auftreten abschwächen oder verstärken.

| Werkstoff[13] | Zündtemperatur | Schmelztemperatur des Werkstoffes | Brennschneidbarkeit |

|---|---|---|---|

| Reines Eisen | 1050 °C | 1536 °C | sehr gut |

| Stahl mit unter 0,1 % C | 1050 °C | 1520 °C | sehr gut |

| Stahl (0,1–0,3 % C) | 1000–1200 °C | 1450–1500 °C | gut |

| Stahl (0,3–2,0 % C) | ca. 1250 °C | ca. 1400 °C | befriedigend |

| Gusseisen (2,5–3,5 % C) | 1350–1450 °C | 1150–1200 °C | nur mit Pulverbrennschneiden (Fe-Pulver in Schneidstrahl zusetzen) |

| Legierungselement[16] | oberer Grenzgehalt ohne Vorwärmung | oberer Grenzgehalt mit Vorwärmung |

|---|---|---|

| Kohlenstoff | 0,45 % | 1,6 % |

| Silicium | 2,9 % | 4,0 % bei max. 0,2 % C |

| Mangan | 13,0 % bei max. 1,3 % C | |

| Chrom | 1,5 % | 10,0 % bei max. 0,2 % C |

| Wolfram | 10,0 % bei max. 5 % Cr; 0,2 % Ni; 0,8 % C | 17,0 % |

| Nickel | 7,0 % | 34 % bei min. 0,3 % C und max. 0,5 % C |

| Molybdän | 0,8 % | |

| Kupfer | 0,7 % |

Änderung der Zusammensetzung in den Randzonen

In den Bereichen an der Schnittfläche ergeben sich einige Veränderungen der Zusammensetzung der Werkstoffe. Sie resultieren nicht nur aus der Verbrennung selbst, sondern auch durch den Einfluss der Wärme.

An der Schnittkante reichert sich Kohlenstoff an, der aus dem Werkstoff stammt und durch eine Oxidschicht zurückgehalten wird. Bei hohen Abkühlgeschwindigkeiten kann daher die Härte des Werkstoffes stärker zunehmen als der ursprünglich vorhandene Gehalt ermöglichen würde. Die Temperaturen reichen jedoch nicht aus, um Kohlenstoff aus dem Inneren des Werkstoffes in die Randzonen diffundieren zu lassen. Auf der Oberkante des Werkstücks kann der Kohlenstoff mit dem Sauerstoff des Schneidsauerstoff-Strahls reagieren, weshalb sein Gehalt dort abnimmt. Die Härtezunahme und Aufkohlung an der Schnittfläche ist je nach Legierungsanteilen unterschiedlich stark und kann bei höheren Gehalten ab 0,45 % C zu Härterissen führen. Dazu zählen auch Werkstoffe wie S355Jo (St 52-3), 13CrMo4-5 oder C 60, bei denen die Härte zwischen 600 und 700 HV 0,5 betragen kann.

Das Verhalten anderer Legierungselemente hängt von deren Affinität zu Sauerstoff und Eisen ab. Elemente wie Kupfer, Nickel oder Molybdän haben eine geringere Affinität zu Sauerstoff als Eisen und reichern sich daher in den Randschichten an, während Chrom, Mangan oder Silizium oxidieren.[17]

Randzoneneigenschaften

Wegen der hohen Heiz- und Abkühlgeschwindigkeiten ändern sich die Werkstoffeigenschaften in der sogenannten Wärmeeinflusszone zu beiden Seiten der Schnittfuge. Bei Stählen, die Martensit bilden können, kommt es zu Aufhärtungen, bei allen anderen auch zu Eigenspannungen wegen Verzuges und möglicherweise zu Rissen als Folge der Aufhärtung und des Verzuges.

Da sich in den Randzonen Kohlenstoff anreichert und hier nach dem Schnitt hohe Abkühlgeschwindigkeiten herrschen, kommt es zur Martensitbildung. Die damit verbundene Volumenvergrößerung führt zu Druckeigenspannungen. Nach der Abkühlung bleiben am Rande der Wärmeeinflusszone Zugeigenspannungen zurück, die durch die plastische Stauchung resultieren. Diese Eigenspannungen verbessern grundsätzlich die (Dauer-)Festigkeit des Werkstücks. Die Härte beträgt etwa 700 HV 1 und fällt nach etwa 0,5 bis 1 mm im Inneren des Werkstoffes schnell ab. Durch eine Vorwärmung des Werkstoffes lässt sich die Härte der Randzone auf etwa 400 HV 1 verringern. Die aufgehärtete Zone reicht dann jedoch tiefer in den Werkstoff hinein.

Auf der Schnittfläche bilden sich jedoch Rillen, die eine schwache Kerbwirkung entfalten, die die Dauerfestigkeit herabsetzt. Ihre Wirkung wird jedoch durch die Eigenspannungen verringert, sodass relativ hohe Dauerfestigkeiten vorhanden sind. Wenn diese Rillen abgetragen werden, verringert dies zwar die Kerbwirkung, baut jedoch auch die Eigenspannungen ab, sodass mit vergleichsweise viel Aufwand für die Nacharbeit nur geringe Verbesserungen der Dauerfestigkeit möglich sind. Eine Wärmebehandlung beeinflusst die Kerbwirkung nicht, verschlechtert aber die Wirkung der Eigenspannungen, sodass insgesamt die Bauteileigenschaften verschlechtert werden.

Bei geringen Blechdicken wandert ein verhältnismäßig großer Anteil der Wärme in den Werkstoff und führt zu großem Verzug wegen der Wärmeausdehnung. Für die Standardvariante des autogenen Brennschneidens sind daher Blechdicken von mindestens 5 mm nötig. Beim Laser-Brennschneiden erfolgt durch den Laser eine konzentrierte Erwärmung einer lokal eng begrenzten Stelle, die zu einer deutlich geringeren Wärmeeinflusszone führt, sodass mit Lasern auch deutlich geringere Blechdicken geschnitten werden können. Für das autogene Brennschneiden existieren Sonderverfahren mit Wasserkühlung. Dadurch wird einerseits das Werkstück gekühlt und andererseits werden die Verbrennungsgase abgebunden.[18][19]

Verfahrensparameter

Die wichtigsten Einflüsse auf die Schnittqualität haben die Betriebsgase, die Schneiddüse, die verwendete Maschine und der Werkstoff.

Bei den Betriebsgasen spielen der Druck, die Menge, ihre Temperatur, die Reinheit, das Mischungsverhältnis und die Strömungseigenschaften eine Rolle. Bei den Schneiddüsen sind neben dem Alter und Zustand die genaue Konstruktion und ihr Abstand zum Blech von Bedeutung. Bei den Maschinen beeinflussen ebenfalls Konstruktion, Alter und Zustand das Ergebnis. Zusätzlich ist der Vorschub, also die Schneidgeschwindigkeit von Bedeutung. Beim Werkstoff spielt vor allem die Blechdicke, die Zusammensetzung und Temperatur eine Rolle. Gemeinsam mit dem Zustand der Oberfläche und möglichen Fehlern im Inneren beeinflussen sie die Reaktion zu Eisenoxid.

Die genauen Einflüsse und möglichen Fehler sind in den DVS-Merkblättern 2102 und 2103 zusammengestellt. Häufigster Fehler ist eine zu große oder zu kleine Schnittgeschwindigkeit.[20]

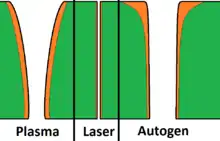

Genauigkeiten, Qualitäten und Toleranzen

Die Qualität der Schnitte kann durch zahlreiche Parameter bestimmt werden. In der DIN EN ISO 9013 werden drei genormt: Die Rechtwinkligkeits- oder Neigungstoleranz , die gemittelte Rauhtiefe und die Maßabweichungen. Weitere Einflussgrößen sind der Rillennachlauf, die Anschmelzung der Oberkante, Oxidreste und an der Unterkante die Bartbildung oder Schmelztropfen sowie Kolkungen, also Auswaschungen, die in Richtung der Schnittdicke verlaufen. Der Rillennachlauf ist charakteristisch für Brennschnitte und kann nicht vermieden werden. Da er mit bloßem Auge gut zu erkennen ist, wird er häufig als Maß für die Schnittqualität herangezogen, obwohl er kaum von Bedeutung ist, sofern die Rillentiefe gering ist. Bei der Angabe der Toleranzen nach der DIN erfolgt durch Angabe der Norm gefolgt von drei Ziffern, die der Reihe nach die Rechtwinkligkeits- oder Neigungstoleranz, die Rautiefe und die Toleranzklasse angeben. ISO9013-342 bedeutet demnach eine Rechtwinkligkeit nach Bereich 3, eine Rauhtiefe nach Bereich 4 und die Toleranzklasse 2. Sie alle hängen ab von der Blechdicke .[21][22]

| Bereich | Rechtwinkligkeits- oder Neigungstoleranz in mm[23] |

|---|---|

| 1 | 0,05 + 0,003a |

| 2 | 0,15 + 0,007a |

| 3 | 0,4 + 0,01a |

| 4 | 0,8 + 0,02a |

| 5 | 1,2 + 0,035a |

| Bereich | Gemittelte Rauhtiefe Rz5 in μm[23] |

|---|---|

| 1 | 10 + |

| 2 | 40 + |

| 3 | 70 + |

| 4 | 110 + |

Sonderverfahren

Beim Unterwasserbrennschneiden erfolgt die Zündung mittels Zündkerzen. Der bei normalem Brennschneiden aus der Luft entnommene Sauerstoff muss zusätzlich zugeführt werden. Auch für das Plasma-Schmelzschneiden existiert eine Sondervariante, die unter Wasser stattfindet, um die Entstehung giftiger Dämpfe zu vermeiden.[24]

Beim Pulverbrennschneiden wird kohlenstoffarmes Eisenpulver in die Heizflamme geblasen. Dadurch wird mehr Wärme frei, was auch das Schneiden von Gusseisen oder hochlegierten Chrom-Nickel-Stählen ermöglicht. Faktisch liegt jedoch kein Brennschneiden, sondern ein Schmelzschneiden vor. Das Eisenpulver wird nur verbrannt, um die Schmelztemperatur zu erreichen. Außerdem hat das Metallpulver eine abrasive Wirkung, ähnlich dem Wasserstrahl-Abrasivschneiden.[24][25]

Das Lichtbogen-Schmelz-Brennschneiden, auch Oxy-Arc-Verfahren genannt, ist eine Mischung aus der Technik, die beim Lichtbogenschweißen genutzt wird, mit dem autogenen Brennschneiden. Dabei wird durch eine hohle Elektrode Sauerstoff geblasen. Der Lichtbogen, der zwischen Elektrode und Werkstoff brennt, wird als Ersatz für die Heizflamme benutzt, schmilzt den Werkstoff auf und verbrennt die Elektrode. Mitsamt dem eingesetzten Eisenpulver entsteht eine Legierung mit geringem Kohlenstoffgehalt, die zumindest teilweise brennschneidfähig ist.[24]

Beim Lichtbogenschmelzschneiden oder Arc-Air-Verfahren wird eine verkupferte Elektrode aus Grafit genutzt, um mit einem Lichtbogen den Werkstoff aufzuschmelzen und durch den Sauerstoff auszublasen. Das Verfahren wird meist zum Ausnuten oder Anfasen verwendet.[20]

Weblinks

Einzelnachweise

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 390.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 231.

- Vgl. zum Folgenden: Ralf Versemann: Autogenes Brennschneiden: Mehr als 100 Jahre Forschung und Entwicklung. Deutscher Verband für Schweißen und verwandte Verfahren e. V., Ausschuss für Technik, Tagungsbeitrag 2006.

- Traugott Gutermann: Autogenes Brennschneiden: Es begann vor 75 Jahren. In: Der Praktiker. H. 9, 1979, S. 44–47.

- Ivan Boschnakow: Brennschneiden: Neue Erkenntnisse und Technologien. Technisch-wissenschaftliche Abhandlungen des Zentralinstituts für Schweißtechnik der DDR, Halle/Saale 1974.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 401.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 255.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 390 f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 244 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 391.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 245 f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 246.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 247.

- O’Brien (Hrsg.): Whelding Handbook. (Band 2), 8. Auflage, 1991, S. 453.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 247 f.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 235.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 236.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 391 f.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 236 f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 251 f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 250 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 399 f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 250.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 251.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 237.