Wärmeeinflusszone

In der Wärmeeinflusszone (WEZ) findet bei der Fertigung eine Gefügeänderung statt, ohne das Material zu schmelzen. Dadurch können ungewollte Änderungen der Werkstoffeigenschaften, oder durch die Wärmeausdehnung sogar Verzug und Risse entstehen. Besonders bei Verfahren mit hohem Energiebedarf ist die Ausbreitung der Wärme im Material deutlich an der Anlauffarbe erkennbar.

.jpg.webp)

Die geänderten Eigenschaften hängen stark vom verwendeten Material ab, bilden aber häufig eine Schwachstelle im Bauteil.

Größe der Zone

Das Ausmaß der Wärmeeinflusszone ist abhängig von der Geometrie und Wärmeleitfähigkeit des Werkstücks, der Temperatur des angewendeten Verfahren und dessen Dauer / Vorschubgeschwindigkeit. Kann die Energie auf einen kleinen Bereich konzentriert, also das Material schneller erwärmt werden, kann eine höhere Vorschubgeschwindigkeit verwendet und dadurch die Zeit reduziert werden, was in einer kleineren WEZ resultiert. Wird die Thermische Energie schneller verteilt (höhere Wärmeleitung), ist auch die WEZ größer. Beispiele:

- Ein Stahl hoher Wärmeleitfähigkeit kann durch die eigene Wärmeleitung abgeschreckt und in ein Martensitgefüge umgewandelt werden (Härten).

- Wird die Wärme sehr langsam abtransportiert, kann bei zu hoher Energiezufuhr die Randschicht schneller verbrennen.

Allgemein lässt sich zusammenfassen: Werkstücke mit niedriger Wärmeleitfähigkeit und Verfahren mit hoher Energiedichte haben eine kleinere Wärmeeinflusszone.

Fertigungsbeispiele

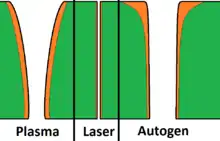

Ein typisches Beispiel für den Vergleich von Fertigungsverfahren sind Laser- / Plasma- und Autogenes Brennschneiden. Der Lichtbogen des Plasma erzeugt eine gekrümmte Schnittfläche, der Laserstrahl durch die hohe Konzentration der Energie eine sehr schmale und Gerade Schnittfuge und die Flamme beim Autogenen Brennschneiden erhitzt das Material stärker auf der Bearbeitungsseite.

Bei Thermoplasten können die langen Polymerketten brechen (thermisch induzierte Kettenspaltung und Neuvernetzung), was eine höhere Sprödigkeit erzeugt. Die dafür notwendige Temperatur ist stark von der chemischen Zusammensetzung des Kunststoff abhängig. Auch erhöhte Weichmacherverluste sind in diesem Bereich erkennbar.

Bei zerspanender Fertigung kann genug Reibungswärme entstehen um die Randschicht negativ zu beeinflussen oder aufgrund der Wärmeausdehnung außerhalb der Toleranz zu fallen. Meistens genügt hier die Verwendung von Kühlschmiermittel oder Reduzierung der Geschwindigkeit.

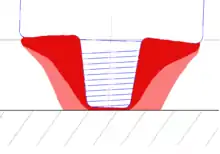

Bei den Schweißverfahren führen die Unterschiede in der Erzeugung der Wärme zu verschiedenen Ergebnissen. Die WEZ kann bei umwandlungsfähigen Stählen in vier Zonen unterteilt werden:[1]

- Überhitzungszone

- Normalisierungszone

- Zone unvollständiger Austenitisierung

- Rekristallisations- und Anlasszone

Bei umwandlungsfreien Stählen (ohne α-γ-α Umwandlung) entfallen Zone 2 und 3.

Gegenwirken

Die Folgen können durch übliche Nachbehandlungsmethoden minimiert, oder durch Wärmebehandlung sogar gänzlich aufgehoben werden. Auch sehr erfolgreich kann das Vorwärmen der Werkstücke und die dadurch verringerte Temperaturdifferenz sein.

Alternativ können auch Verfahren mit niedrigerer Wärmeentwicklung verwendet werden, z. B.: Wasserstrahlschneiden anstelle von Laserschneiden. Beim Rührreibschweißen wird kein Schmelzbad erzeugt, sondern das Material im teigigen Zustand (erreicht durch Reibungswärme) miteinander "verknetet". Die niedrigere Temperatur resultiert in einem besseren Übergang zum kalten Werkstoff.

Mögliche Folgen

- Anlauffarben

- Kaltrissbildung beim abkühlen

- Verzug (Mechanik) / Schweißverzug durch Wärmeausdehnung

- geänderte Werkstoffeigenschaften

- schlechtere Korrosionsbeständigkeit

- Harte Randschicht

- kann Schneid- / Stanzwerkzeuge beschädigen

- schlechtere Zerspanbarkeit

- schlechtere Plastizität

- schlechtere Zähigkeit

- Wasserstoffversprödung

Literatur

- Frank Hanus: Härte in der WEZ

Weblinks

Einzelnachweise

- Wärmeeinflusszone. Abgerufen am 28. Mai 2020.