Gasschmelzschweißen

Das Gasschmelzschweißen oder Autogenschweißen ist ein Schweißverfahren aus der Gruppe des Schmelzschweißens. Als Wärmequelle dient dabei die Flamme eines Autogenschweißgerätes, die auch die Schmelze gegen Sauerstoff und somit gegen Oxidation schützt. Es ist eines der einfachsten und ältesten Schweißverfahren, wird aber wegen der relativ hohen Betriebskosten bzw. der geringen Produktivität nur noch selten genutzt. Insbesondere im Handwerk und auf Baustellen ist es wegen der geringen Anschaffungskosten der benötigten Geräte und der hohen Flexibilität im Einsatz. Es ist eng verwandt mit dem Autogenen Brennschneiden, sowohl hinsichtlich des Verfahrensprinzips als auch der Ausrüstung.

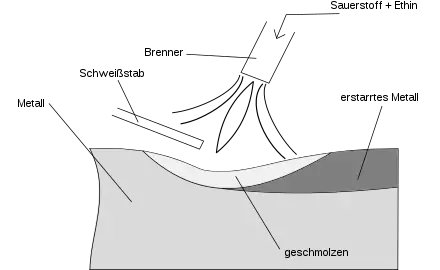

Der Brenner wird genutzt, um die zu verbindenden Werkstücke an den Fügestellen zu schmelzen. Außerdem wird meist Zusatzwerkstoff in Form von Schweißstäben in die Flamme gehalten und geschmolzen. Auch das Aufbringen einer Schicht (Auftragschweißen) ist möglich.

Anwendungen, Vor- und Nachteile

Das Autogenschweißen wird genutzt zum Schweißen von Blechen, Karosserien, Kesseln, Rohren und Apparaten sowie zum Auftragschweißen. Bei letzterem sind sehr geringe Aufschmelzgrade von 10 % bis 5 % möglich. Die Wärmeleistung der Flamme ist relativ gering gegenüber anderen Schweißverfahren, was das Autogenschweißen langsam und unproduktiv macht. Die geringe Leistung ist jedoch bei dünnen Blechen von Vorteil. Bei Blechdicken ab 8 mm sind andere Verfahren wirtschaftlicher. Da der Zusatzwerkstoff getrennt von der Flammleistung zugeführt wird, ist es jedoch sehr flexibel. Außerdem sind die Anschaffungskosten für die benötigte Ausrüstung gering. Bauteile in Zwangslage können sehr gut geschweißt werden und es ist auch für schwer zugängliche Stellen geeignet. Im Gegensatz zu den meisten anderen Schweißverfahren wird keine elektrische Energiequelle benötigt. Die eingebrachten Eigenspannungen sind gering, die Wärmeeinflusszone aber groß. Daher kommt es zu relativ starkem Verzug des Bauteils und einer Vergröberung des Korns im Werkstoff, die zu geringeren Festigkeiten führt. Angewendet wird das Autogenschweißen daher insbesondere im Handwerk und auf Baustellen. Es ist eines der ältesten und einfachsten Schweißverfahren, hat aber nur noch geringe Bedeutung wegen der geringen Wirtschaftlichkeit.[1][2]

Verfahrensprinzip

Wie bei allen Schmelzschweißverfahren wird der Grundwerkstoff, also der Werkstoff der zu verbindenden Bauteile, an den Fügestellen aufgeschmolzen. Häufig wird noch ein Zusatzwerkstoff verwendet, der ebenfalls aufgeschmolzen wird und in der Fuge zwischen den beiden zu verbindenden Bauteilen erstarrt. Beim Autogenschweißen dient als Wärmequelle eine Flamme. Die Zufuhr des Zusatzwerkstoffes, meist in Form von Stäben, erfolgt unabhängig davon, während bei vielen anderen Schweißverfahren der Zusatzwerkstoff über den Brenner zugeführt wird. Beim Autogenschweißen kann der Schweißer daher die Zufuhr von Wärme und Zusatzwerkstoff leicht verändern und an die konkreten Erfordernisse anpassen.

Die Flamme dient nicht nur als Wärmequelle zum Schmelzen der Werkstoffe, sondern auch als Schutz der Schmelze vor unerwünschten Gasen. Im Brenner verbrennt das Brenngas üblicherweise nur unvollständig. Der Sauerstoff, der zur weiteren Verbrennung benötigt wird, wird der Umgebung entnommen, sodass dieser die Schmelze nicht mehr oxidieren kann. Daher stammt auch die Bezeichnung Autogenschweißen, da der Prozess autogen, also selbsttätig abläuft. Bei anderen Schmelzschweißverfahren sind zusätzliche Maßnahmen erforderlich um die Oxidation der Schmelze zu verhindern, beispielsweise Schutzgase beim Schutzgasschweißen, die Ummantelung der Drähte beim Lichtbogenhandschweißen oder das Pulver beim Unterpulverschweißen.[3][2]

Verwendete Gase

Zum Einsatz kommen Brenngase und Sauerstoff.

Brenngase

Grundsätzlich können alle Brenngase genutzt werden, darunter Methan, Propan, Wasserstoff oder Erdgas.[4][5] Fast immer wird jedoch Acetylen (chemisch Ethin, C2H2) genutzt, wegen der hohen Flammleistung, sowie der hohen Flammtemperatur von bis zu 3200 °C.[4]

Acetylen wird in speziellen Acetylenflaschen aufbewahrt. Eine 40 Liter Acetylenflasche enthält dabei in der Regel 8 kg Acetylen, was einem Volumen von etwa 7 m3 unter Normaldruck entspricht. Bei höheren Drücken und Temperaturen ab 300 °C neigt es zum Zerfall (Explosion).[6][7] Sachgemäßer Umgang mit den Acetylenflaschen ist daher von besonderer sicherheitstechnischer Bedeutung: Durch falschen Umgang kommt es immer wieder zu Todesfällen.[8]

Sauerstoff

Sauerstoff wird zur Benutzung auf Baustellen ebenfalls in Flaschen gefüllt. Es sind jedoch wesentlich höhere Drücke von bis 200 bis 300 bar möglich, sodass eine einzelne Flasche deutlich mehr Volumen speichern kann als die Acetylenflaschen. In Betrieben mit größerem Bedarf ab etwa 3000 m³ wird auch eine flüssige Lagerung und Kaltvergasung genutzt.[9][10]

Einstellen der Flamme

Bei der Flamme werden drei Varianten unterschieden:[11]

- Bei der aufkohlenden Flamme wird nur wenig Sauerstoff zugeführt und bei der Verbrennung entsteht Kohlenstoff, der insbesondere beim Schweißen von Eisenwerkstoffen in den Werkstoff gelangen kann. Bei Stahl ist dies unerwünscht und führt zur Versprödung. Der Kohlenstoff senkt die Schmelztemperatur und führt zu einer dünnflüssigen Schmelze, die in der Naht durchhängt. Die aufkohlende Flamme entzieht der Umgebung jedoch sehr viel Sauerstoff, sodass der Schutz der Schmelze vor Oxidation sehr gut ist. Sie wird genutzt zum Schweißen von Gusseisen, zum Auftragschweißen und zum Hartlöten.

- Bei der neutralen Flamme mit Ausgewogenem Verhältnis von Sauerstoff zu Brenngas entsteht kein Kohlenstoff mehr. Der aus dem Brenner zugeführte Sauerstoff reicht jedoch nicht aus, um das Brenngas vollständig zu verbrennen. Es entzieht der Umgebung daher Sauerstoff und schützt damit die Schmelze vor Oxidation

- Bei der oxidierenden Flamme liegt ein Überschuss an Sauerstoff vor. Das Brenngas wird vollständig verbrannt, aber die Schmelze ist nicht mehr vor Oxidation geschützt.

Aufkohlende Flamme – hier mit Propan

Aufkohlende Flamme – hier mit Propan Neutrale Flamme

Neutrale Flamme Oxidierende Flamme – hier mit Propan

Oxidierende Flamme – hier mit Propan

Neutrale Flamme

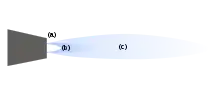

Bei der neutralen Flamme erfolgt die Verbrennung von Acetylen (C2H2) in einem dreistufigen Prozess. In der ersten Stufe, die in der Kaltzone abläuft, wird das Acetylen wegen der dortigen Hitze von 400 °C gespalten und reagiert anschließend mit dem Sauerstoff zu Kohlenmonoxid und Wasserstoff.

Das Verhältnis aus Brenngas zu Sauerstoff beträgt daher 1:1. In der Praxis wird ein leichter Sauerstoffüberschuss eingestellt mit einem Verhältnis von bis zu 1:1,2.[12]

Die dabei entstehenden Produkte werden in der Streuflamme weiter oxidiert, wobei der dafür nötige Sauerstoff aus der Umgebungsluft entnommen wird und somit nicht mehr die Schmelze erreicht.

Die Gase wurden damit vollständig verbrannt. Die heißeste Stelle der Flamme liegt in der Kernflamme, etwa 2 bis 4 mm vor dem Flammkegel. Deshalb wird dieser Bereich zum Schweißen genutzt.[12]

Wird die Kernflamme in die Schmelze getaucht,[13] dann nimmt diese die Gase auf: Der Kohlenstoff führt zu einer Versprödung, der Wasserstoff bleibt bei schneller Abkühlung als Porosität zurück, und durch den einströmenden Sauerstoff verbrennen erwünschte Legierungselemente (beim Schweißen von legiertem Stahl).

Oxidierende Flamme

Bei einem Sauerstoffüberschuss ergibt sich eine oxidierende Flamme. Sie ist kurz, hart und bläulich-violett (bei Acetylen) mit einem spitzen Flammkegel. Bereits in der ersten Stufe wird das Acetylen vollständig verbrannt:

Da mehr Energie frei wird, ist die Flamme heißer, es fehlt aber der Schutz der Schmelze gegen Oxidation. Beim Schweißen von Stählen ergibt sich eine raue Nahtoberfläche, die leicht oxidiert ist. Außerdem sind Einschlüsse von Schlacke enthalten. Sie wird zum Schweißen von Messing genutzt.[14]

Aufkohlende Flamme

Bei einem Sauerstoffmangel ergibt sich eine aufkohlende Flamme. Der Sauerstoff reicht dann nicht aus, um den gesamten Kohlenstoff zu Kohlenmonoxid zu verbrennen. In der Ersten Stufe wird in der Hitze Acetylen gespalten in reinen Kohlenstoff und Wasserstoff:

Der Kohlenstoff kann in den Werkstoff gelangen, was vor allem bei Gusseisen erwünscht ist.[15][16]

Einstellen der Flammleistung

Die durch die Flamme eingebrachte Wärme kann auf verschiedene Arten reguliert werden:[17]

- Wahl des Schweißeinsatzes. Dies ist der Vordere Teil des Schweißbrenners, der in verschiedenen Größen vorhanden ist. Sie werden üblicherweise nach der Blechdicke ausgewählt. Zum Beispiel ist Größe 1 für (Stahl-)Bleche mit Dicken von 0,5 bis 1 mm, Größe 6 für 9 bis 14 mm. Beim Schweißen von Aluminium müssen die Schweißeinsätze zwei Größen höher gewählt werden, da Aluminiumwerkstoffe eine größere Wärmeleitfähigkeit haben als Stahl.

- Die Ausströmgeschwindigkeit der Gase. Sie liegt meist im Bereich von 80 m/s (weiche Flamme) bis 160 m/s (harte Flamme)

- Anpassung der Arbeitstechnik. Je nachdem, ob die Flamme direkt auf die Arbeitsstelle gehalten wird oder nur in die Nähe, ergibt sich ein unterschiedlicher Wärmeeintrag.

Ausrüstung und Betriebsmittel

Als Betriebsmittel werden Schweißbrenner benötigt, sowie an den Flaschen Ventile, Sicherungen und Schläuche.[18]

Schweißbrenner

Die Schweißbrenner bestehen aus einer Düse, einem Griffstück und der Zuführung der Gase.

Armaturen

Die Brenner arbeiten mit Drücken von 0,5 bar für das Acetylen und 2,5 bar für den Sauerstoff. In den jeweiligen Flaschen herrscht ein deutlich höherer Druck, sodass Druckminderventile benötigt werden. Wenn die Ausströmgeschwindigkeit der Gase zu gering wird, kommt es zu einem Flammrückschlag im Brenner, weshalb Rückschlagsicherungen eingebaut werden.[19][20]

Arbeitsweisen

Bei den Arbeitsweisen wird unterschieden zwischen dem Nachlinks-Schweißen und dem Nachrechts-Schweißen:[21][22][23]

- Beim Nachlinks-Schweißen befindet sich der Brenner zwischen dem Zusatzwerkstoff und der Schweißnaht. Wenn der Brenner in der rechten Hand gehalten wird und der Schweißstab in der Linken, dann wird nach Links gearbeitet. Der Brenner ist bei dieser Arbeitsweise so gerichtet, dass ein großer Teil der Flamme beziehungsweise Wärme durch die offene Fuge geleitet wird. Der Wärmeeintrag ist somit gering, weshalb diese Variante für dünne Bleche unter 3 mm geeignet ist. Der Brenner wird geradlinig geführt und mit dem Schweißstab wird in die Schmelze getupft, wodurch sie in die Fuge läuft. Der Grad der Aufschmelzung ist im Wurzelbereich nicht gut zu beobachten, was zu Bindefehlern führen kann. Durch die Sogwirkung der Flamme kann aus der Umgebung Sauerstoff angesaugt werden, der in die Schmelze gelangt. Die Schutzwirkung der Flamme ist vergleichsweise gering.

- Beim Nachrechts-Schweißen ist der Brenner direkt auf die Schmelze gerichtet und der Schweißstab befindet sich zwischen Flamme und Schweißnaht. Der Wärmeeintrag ist größer und die Qualität der Verbindung besser, da die Flamme die Schmelze besser gegen Oxidation schützt und die Wurzel besser aufgeschmolzen wird. Die langsamere Abkühlung sorgt für eine gute Entgasung, die Schweißnaht wird jedoch breiter und kann durchfallen. Das Nachrechts-Schweißen ermöglicht höhere Schweißgeschwindigkeiten. Der Schweißstab taucht bei dieser Variante in die Schmelze ein und rührt sie in kreis- oder halbkreisförmigen[24] Bewegungen.

Schweißgeeignete Werkstoffe

Stähle lassen sich üblicherweise ohne weitere Hilfsmittel bearbeiten. Durch eine passende Wahl der Zusatzwerkstoffe können die Werkstoffeigenschaften gezielt verändert werden. Bei hohen Anforderungen an die Festigkeit der Verbindung ist das Gasschmelzschweißen nur wenig geeignet, wegen der Grobkornbildung.

Werkstücke aus Gusseisen werden vollständig erwärmt, da es sonst wegen der lokal sehr unterschiedlichen Temperaturen zu Rissen kommen kann. Gusseisen wird mit einer aufkohlenden Flamme geschweißt, um den Abbrand des Kohlenstoffs auszugleichen. Das im Gusseisen enthaltene Silicium verbrennt ebenfalls, was durch Schweißstäbe mit Silicium kompensiert wird.

Bei den meisten Nichteisenmetallen bilden sich Verbindungen aus Metallen einerseits und Kohlenstoff (Karbide) und Sauerstoff (Oxide) oder Wasserstoff, die sich in der Regel negativ auf den Prozess auswirken, da sie meist eine zähflüssige Schlacke bilden. Sie wird meist durch geeignete Flussmittel aufgelöst, die im Schweißstab enthalten sind. Sie lösen die Schlacke auf und verhindern ihre erneute Entstehung, sind aber auch gefährlich für den Schweißer und die Umwelt.

- Kupfer wird mit einer neutralen Flamme geschweißt, da es sonst oxidiert oder Wasserstoff aufnimmt. Die mit dem Flussmittel gebildeten Schlacken sind dünnflüssig.

- Messing ist eine Legierung aus Kupfer und Zink. Da Zink einen geringeren Siedepunkt hat als der Schmelzpunkt von Kupfer, neigt es zum Verdampfen, was durch eine zähflüssige Schlacke verhindert wird. Sie besteht aus verschiedenen Oxiden, die durch Flussmittel und Schweißzusatzwerkstoff gebildet werden. Um diese Oxide zu bilden, wird zusätzlicher Sauerstoff benötigt und Messing folglich mit einer oxidierenden Flamme geschweißt.

- Aluminiumlegierungen, die einen Schmelzpunkt um 600 °C haben, bilden mit Sauerstoff Aluminiumoxid, das bei über 2000 °C schmilzt und durch Flussmittel aufgelöst werden muss.[23]

Zusatzwerkstoffe: Schweißstäbe

Die Zusatzwerkstoffe beim Gasschmelzschweißen sind die Schweißstäbe. Sie haben im Normalfall Längen von 1000 mm, wurden beruhigt vergossen und bestehen aus einem Werkstoff der weitestgehend dem Grundwerkstoff entspricht.

| Kurzzeichen | Chemische Zusammensetzung | Schweißverhalten | |||||||

|---|---|---|---|---|---|---|---|---|---|

| C | Si | Mn | Mo | Ni | Cr | Fließverhalten | Spritzer | Porenneigung | |

| O Z | Jede andere vereinbarte Zusammensetzung | n.a. | |||||||

| O I | 0,03–0,12 | 0,02–0,20 | 0,35–0,65 | - | - | - | Dünnfließend | Viel | Ja |

| O II | 0,03–0,20 | 0,05–0,25 | 0,5–1,20 | - | - | - | Weniger dünnfließend | Wenig | Ja |

| O III | 0,05–0,15 | 0,05–0,25 | 0,95–1,25 | - | 0,35–0,8 | - | Zähfließend | Keine | Nein |

| O IV | 0,08–0,15 | 0,10–0,25 | 0,90–1,20 | 0,45–0,65 | - | - | |||

| O V | 0,10–0,15 | 0,10–0,25 | 0,80–1,20 | 0,45–0,65 | - | 0,8–1,20 | |||

| O VI | 0,03–0,10 | 0,10–0,25 | 0,40–0,70 | 0,90–1,20 | - | 2,0–2,30 | |||

Weblinks

Literatur

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 142–147.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 1–10.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 8–18.

Einzelnachweise

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 142, 146 f.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 1.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 142.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 8.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 2.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 8 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 143 f.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 9 f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 9 f.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 1 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 143.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 13.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 142 f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 14.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 5.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 142.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 7.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 10–15.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 10–12.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 3–5.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 16 f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik. 11. Auflage. Springer, 2015, S. 146.

- Ulrich Dilthey: Schweißtechnische Fertigungsverfahren 1 – Schweiß- und Schneidtechnologien. 3. Auflage. Springer, S. 8f.

- Hans J. Fahrenwaldt, Volkmar Schuler, Jürgen Twrdek: Praxiswissen Schweißtechnik – Werkstoffe, Prozesse, Fertigung. 5. Auflage. Springer, 2014, S. 16.