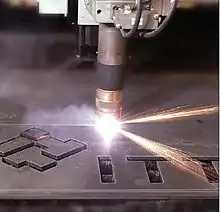

Brennschneidemaschine

Eine Brennschneidemaschine ist eine Werkzeugmaschine zum Brennschneiden von Blechen. Das eigentliche Werkzeug ist ein Brennschneider.

Bauarten und Komponenten

Die Maschinen sind als Portal oder Auslegersystem oder als Kombination daraus erhältlich. Sie sind praktisch immer mit einem Koordinatenantrieb ausgestattet und lassen sich einfach steuern. Die Antriebe, meistens Servomotoren für x- und y-Richtung, sind prinzipiell unabhängig voneinander. Daher müssen sie in der Steuerung gekoppelt werden, um eine konstante Bahngeschwindigkeit zu erreichen, die für eine gute Schnittqualität nötig ist. Grundsätzlich gilt folgender mathematische Zusammenhang zwischen der Bahngeschwindigkeit in Bewegungsrichtung , der Geschwindigkeiten in x- und y-Richtung und und dem Winkel zwischen der x-Achse und dem Vektor der Bahngeschwindigkeit :[1]

- .

Die Maschinen können bis zu 20 unabhängige Brennschneider besitzen. Sie müssen sich erschütterungs- und ruckfrei bewegen lassen. Geschwindigkeiten von bis zu 6000 mm/min und kleinste Radien von 20 mm sind möglich. Bei kleineren Radien wird der Rillennachlauf so groß, dass die Schnittkanten nachgearbeitet werden müssen. Durch eine sogenannte „Eckenverzögerung“ lassen sich kleinere Radien erreichen. Bevor der Brenner eine scharfe Kurve erreicht wird dann die Bahngeschwindigkeit soweit reduziert, dass der Rillennachlauf keine Rolle mehr spielt.[2]

Da der Abstand der Brennerdüse zum Blech Einfluss auf die Schnittqualität hat müssen Unebenheiten, Verwerfungen und Welligkeiten durch die Maschine ausgeglichen werden. Die sogenannte Brennerhöhenverstellung wird meist durch kapazitive Messprinzipien realisiert. Dabei dienen eine kleine Metallplatte am Brenner und das Blech als Platten eines Plattenkondensators. Der Abstand der Platten ändert dann die Kapazität. Damit können problemlos Abweichungen in der Höhe von ±1,5 mm eingehalten werden, mit größerem Aufwand auch bis zu ±0,5 mm.[1]

Einige Arbeiten die bei der Blechbearbeitung häufig anfallen wie das Anreißen, Ansenken und Bohren lassen sich in die Brennschneidemaschinen integrieren. Bei einer fotoelektrischen Steuerung können Ansenkungen als Markierung für die Steuerung genutzt werden. Zum Anbringen von Teile- oder Positionsnummern und Markierungen von Schweißpositionen eignen sich Pulvermarkierer. Dabei wird ein Zinkpulver auf das Blech aufgebracht und mit der Heizflamme angeschmolzen, sodass etwa 1 mm dicke, anhaftende Linien entstehen.[3]

Steuerung

Bei Brennschneidemaschinen kommen fotoelektrische und numerische Steuerungen zum Einsatz.

Fotoelektrische Steuerung

Bei der fotoelektrischen Steuerung werden entweder die Mitten etwa 1 mm dicker Linien abgetastet (Strichmittenabtastung) oder die Kanten der Bauteilsilhouette (Strichkantenabtastung). Bei ersterer müssen Verbindungslinien eingezeichnet werden falls mehrere Bauteile ausgeschnitten werden sollen.

Die Informationen werden meist auf Kunststofffolien aufgebracht die temperatur- und feuchtigkeitsempfindlich sind und daher Größen von 2 m² nicht überschreiten sollten.

Die auf der Zeichnung befindlichen Verfahrwege können auf dem Bauteil Markierungen enthalten entweder in Form von Verdickungen oder als Ansenkung.[3]

Numerische Steuerung

Brennschneidemaschinen mit numerischer Steuerung erfordern höhere Investitionen, die sich etwa bei einer Jahresleistung von 40.000 Schnittmetern auszahlen. Bei dieser Steuerung läuft die gesamte Bearbeitung automatisch. Dadurch erhöht sich die Nutzungsdauer der Maschinen von 35 % bei den fotoelektrisch gesteuerten Maschinen auf über 70 %. Außerdem sind die Maschinen genauer und können optimale Schachtelpläne ausrechnen um mehrere Bauteile aus einem Rohteil mit möglichst wenig Verschnitt auszuschneiden.[4]

Einzelnachweise

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 2015, 11. Auflage, S. 394.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 2015, 11. Auflage, S. 393f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 2015, 11. Auflage, S. 394f.

- Alfred Herbert Fritz, Günter Schulze (Hrsg.): Fertigungstechnik, Springer, 2015, 11. Auflage, S. 396.