Raffinerieexplosion in Texas City

Die Raffinerieexplosion in Texas City ereignete sich am 23. März 2005 um 13:20 Uhr in der größten Erdölraffinerie des britischen Ölkonzerns British Petroleum (BP) in Texas City, einer Stadt im Galveston County des US-Bundesstaates Texas. Bei der Explosion, einem der größten Raffinerieunfälle in den Vereinigten Staaten, kamen 15 Arbeiter ums Leben, und über 180 Personen wurden verletzt. Die Wucht der Explosion ließ im Umkreis von mehreren Kilometern Fensterscheiben bersten, der Feuerball und die Rauchwolken waren bis zum 48 Kilometer entfernten Houston sichtbar.

Nachdem ein interner Untersuchungsbericht zunächst menschliches Versagen als Ursache der Katastrophe angesehen hatte, bat BP auf Anraten der US-Untersuchungsbehörde U.S. Chemical Safety and Hazard Investigation Board (CSB) ein unabhängiges elfköpfiges Gremium unter Leitung des ehemaligen Außenministers der Vereinigten Staaten James Baker um eine Überprüfung des konzernweiten Sicherheitsmanagements. Die Baker-Kommission legte die Untersuchungsergebnisse am 16. Juli 2007 in einem 374 Seiten starken Bericht, dem sogenannten Baker-Bericht (Baker Panel Report), dar und deckte verheerende Sicherheitsmängel bei BP auf.

Die Veröffentlichung des Baker-Berichts hatte weitreichende Folgen sowohl innerhalb des Konzerns als auch für die Sicherheitsprogramme in Raffinerien, der petrochemischen und chemischen Industrie sowie bei den aufsichtführenden Behörden. Beunruhigt durch die im Bericht aufgezeigten signifikanten Mängel, initiierte die Occupational Safety and Health Administration (OSHA), eine Bundesbehörde in den Vereinigten Staaten zur Durchsetzung der Arbeitssicherheitsgesetze, ein nationales Schwerpunktprogramm für das Prozesssicherheitsmanagement in Raffinerien.

John Browne, der damalige CEO von BP, gab kurz nach der Veröffentlichung des Baker-Berichts sein vorzeitiges Ausscheiden aus dem Amt bekannt, nicht ohne auf die Verpflichtung des Konzerns zur Umsetzung der Vorschläge des Baker-Gremiums hinzuweisen. Die Kosten der Raffinerieexplosion in Texas City betrugen etwa zwei Milliarden Dollar für Schadensersatz, Strafzahlungen sowie für den Wiederaufbau und die Betriebsunterbrechung.

BP-Texas-City-Raffinerie

Die BP-Texas-City-Raffinerie war zum Zeitpunkt des Unfalls die drittgrößte der damals 149 Raffinerien in den Vereinigten Staaten. Sie wurde im Jahr 1934 als Pan American Refinery gebaut und am 1. Januar 1999 von BP als Teil der Fusion mit Amoco übernommen. Die Verarbeitungskapazität betrug im Januar 2005 etwa 27 Milliarden Liter Rohöl pro Jahr, der Ausstoß an Motorenbenzin betrug etwa 11 Milliarden Liter pro Jahr. Die Raffinerie bezog die Rohstoffe zu 30 % über Pipelines und zu 70 % per Schiff, die Produkte wurden zu 75 % per Pipeline und zu 25 % per Schiff abtransportiert.[1] Die Raffinerie produzierte im Jahr 2005 etwa 3 Prozent des US-amerikanischen Benzinbedarfs.[2] Am Standort, der sich über 5 Quadratkilometer erstreckt, arbeiteten im Jahr 2005 etwa 1800 BP-Mitarbeiter sowie 800 Fremdfirmenmitarbeiter, die in 29 Raffinerie- und vier petrochemischen Prozessen Produkte wie Benzin, schwefelarmen Dieselkraftstoff, Kerosin, Chemierohstoffe und Schweröle herstellten.[3][4][5]

Sicherheit

In der Raffinerie kam es mehrfach zu Betriebs- und Arbeitsunfällen, die zwischen 1974 und 2003 zu 20 Todesfällen und mehreren Betriebsunterbrechungen führten. Bereits im Jahr 2002 gab BP eine Studie bei der Unternehmensberatung A. T. Kearney in Auftrag, um die Fakten zu verstehen, die zu den Unfällen und der Verschlechterung der Arbeitsleistung der Raffinerie geführt hatten.[6] Der A. T. Kearney-Bericht stellte als eine der Ursachen fest, dass ein Top-down-Prozess die Mittelzuweisung für Instandhaltungsaufgaben steuerte. Durch diesen Prozess wurden Budgetkürzungen nicht unter Berücksichtigung der spezifischen Bedürfnisse der Raffinerie vorgenommen.[6]

Allein im Jahr 2004 starben drei weitere Mitarbeiter bei Arbeitsunfällen. Nach einer großen Explosion im März 2004, bei der niemand verletzt wurde, evakuierte BP die Raffinerie vorübergehend. Die Polizei sperrte die Zufahrtsstraßen und forderte die Anwohner auf, ihre Häuser nicht zu verlassen.[7]

Ende des Jahres 2004 beauftragte BP die Beratungsfirma Telos mit einer Umfrage zur Sicherheitskultur in der Texas City Raffinerie. Zwischen dem 8. und dem 30. November 2004 befragten die Berater mehr als 1000 Beschäftigte. Die Berater legten das Ergebnis im Telos-Bericht am 19. Januar 2005 vor.[8] Im Bericht äußerten Mitarbeiter große Bedenken über die Sicherheitsstandards in der Raffinerie und bemängelten unrealistische Vorgaben, mangelnde Ausbildung, hohen Kostendruck, Ausfall von Sicherheitseinrichtungen und die Fälschung von Sicherheitsprotokollen. Die Untersuchung ergab weiter, dass Ausgaben gekürzt wurden, ohne dass die Auswirkungen auf die Anlagensicherheit geprüft worden waren.[9]

Isomerisierungsanlage

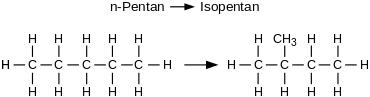

Die Explosion ereignete sich in der Mitte der 1980er Jahre errichteten Isomerisierungsanlage der Raffinerie. Bei der Isomerisierung werden geradkettige Paraffine in verzweigte Iso-Paraffine umgewandelt. Damit wird die Oktanzahl von Motorenbenzin um 30 bis 40 Einheiten erhöht. Als Einsatzstoffe dienten hauptsächlich n-Pentan und n-Hexan.[5] Die Produktionskapazität dieser Anlage betrug 4.300 Kubikmeter Leichtbenzin pro Tag.[2]

Die Isomerisierungsanlage bestand aus einer Entschwefelungsanlage, einer Rektifikationskolonne, dem sogenannten „Raffinate Splitter Tower“, welche die Rohstoffe für die Isomerisierung zur Verfügung stellte, dem Isomerisierungsreaktor und einer Gasrückführung.[10] Die Entschwefelung erfolgte nach dem Ultrafining-Verfahren, einem von Standard Oil of Indiana entwickelten und lizenzierten Verfahren zur Entschwefelung und Hydrierung von Naphtha mittels eines Festbettkatalysators.[5] Die Isomerisierungsreaktion wurde in einem Festbettreaktor nach dem Penex-Prozess durchgeführt, einem weit verbreiteten, von Universal Oil Products (UOP) entwickelten und lizenzierten Prozess.[11] Als Isomerisierungskatalysatoren verwendet das Verfahren saure, chloridaktivierte Platin-γ-Aluminiumoxid-Katalysatoren.[12] Weiterhin verwendet das Verfahren eine Gasrückführung.[5]

Unfallhergang

Früher Morgen

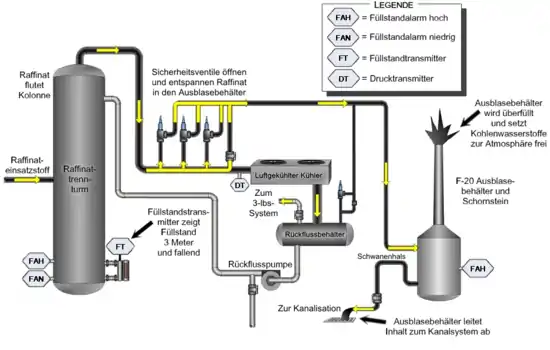

Am Morgen des 23. März 2005 nahmen die Schichtoperatoren gegen 2:00 Uhr die Rektifikationskolonne, den sogenannten Raffinat-Trennturm, nach einem vierwöchigen Wartungsstillstand wieder in Betrieb.[13] Zunächst füllten die Schichtmitarbeiter die Kolonne mit flüssigen Kohlenwasserstoffen, ohne den Aufheizer in Betrieb zu nehmen oder Flüssigkeit aus der Kolonne abzuziehen. Der normale Flüssigkeitsstand in der Rektifikationskolonne betrug 2 Meter.

Gegen 3:00 Uhr quittierte ein Mitarbeiter den ersten Füllstandshochalarm, der bei einem Füllstand von 72 % ansprach, entsprechend einer Füllstandshöhe von 3 Metern. Ein weiterer Hochalarm bei 78 %, entsprechend einer Füllstandshöhe von etwa 3,25 Meter, sprach nicht an, da das Instrument defekt war.[10]

Als die Operatoren den Anfahrbetrieb gegen 5:00 Uhr unterbrachen, betrug der Füllstand in der Kolonne etwa 4 Meter. Nachdem der maximal erlaubte Füllstand überschritten war, konnte der Füllstand nicht mehr abgelesen werden, da das Instrument ihn nicht anzeigte. Durch einen Defekt zeigte das zweite Füllstandsinstrument sogar an, dass der Füllstand in der Kolonne falle.[10]

10:00 Uhr

Um 9:50 Uhr nahmen die Operatoren den Anfahrbetrieb wieder auf und förderten mehr Rohmaterial in den Raffinat-Trennturm. Um 10 Uhr nahmen sie den Aufheizer in Betrieb. Gegen 12:40 Uhr betrug der Füllstand bereits 42 Meter, obwohl die Füllstandsanzeige 3 Meter mit fallender Tendenz anzeigte.[10] Der hohe Füllstand löste einen Hochdruckalarm aus. Als Gegenmaßnahme nahmen die Operatoren zwei Brenner im Aufheizer außer Betrieb, um die Temperatur und damit den Druck zu senken. Außerdem öffneten sie ein manuelles Ventil zum Ausblasebehälter, der zur Atmosphäre hin offen war.[10]

13:00 Uhr

Um 13:00 Uhr öffnete die Schicht den Weg zu den Lagertanks. Über den Wärmetauscher erhitzte sich das Rohmaterial um etwa 65 °C, wodurch es zu einer Überhitzung in der Rektifikationskolonne kam. Um 13:05 Uhr begannen die Kohlenwasserstoffe in der Kolonne zu sieden, um 13:10 Uhr wurde die Kolonne überfüllt und flutete eine Rohrleitung, die zu 47 Meter tiefer gelegenen Sicherheitsventilen führte. Um 13:14 Uhr öffneten die Sicherheitsventile, der Druck stieg jedoch durch das beginnende Sieden der Kohlenwasserstoffe in der Kolonne weiter von 1,5 bar auf etwa 4,5 bar an. Die Kohlenwasserstoffe liefen in den Ausblasebehälter, von da aus teilweise in das Abwasserkanalsystem. Gegen 13:09 Uhr war der gesamte Ausblasebehälter gefüllt, ein Füllstandsalarm in diesem Behälter funktionierte ebenfalls nicht.[10]

Explosion

Es kam zu einer Ausflutung des Behälters aus dem 34 Meter hohen Schornstein, etwa eine Minute lang. Etwa 28.000 Liter leichtflüchtige Kohlenwasserstoffe wurden geysirähnlich aus dem Kamin ausgeworfen.[10] Die freigesetzte flüchtige Flüssigkeit verdampfte und bildete eine brennbare Dampfwolke. Die BP-Mitarbeiter bemerkten die Kohlenwasserstoffwolke und riefen über den Werkfunk dazu auf, alle Heißarbeiten einzustellen sowie alle potentiellen Zündquellen auszuschalten.[13] Die Kohlenwasserstoffwolke entzündete sich jedoch um 13:20 Uhr an einem etwa 8 Meter entfernten im Leerlauf wartenden Pick-up-Truck.

Die Wucht der Explosion tötete 15 Fremdfirmenmitarbeiter, die in Baucontainern in einer Entfernung von etwa 45 Metern von der Explosionsstelle eine Besprechung abhielten und dort von der Stoßwelle der Explosion getroffen wurden.[14] Es handelte sich um elf Angestellte der Firma Jakobs Merit, die an einem Wartungsstillstand der Ultracracker-Anlage arbeiteten, sowie vier Mitarbeiter der Firma Fluor Corporation.[13]

Der leitende Rechtsmediziner des Galveston County, Stephen Pustilnik, gab als Todesursache im medizinischen Gutachten Schädel-, Hirn- sowie andere Traumen an, verursacht durch stumpfe Gewalteinwirkung umherfliegender Trümmer. Das Feuer war nach etwa einer Stunde unter Kontrolle und nach zwei Stunden vollkommen gelöscht.[13]

Untersuchungsberichte

Sowohl BP-interne Experten als auch verschiedene Behörden und Kommissionen untersuchten die Explosion in technischer Hinsicht und unter Aspekten der Organisation und der Sicherheitskultur. Die Ergebnisse der technischen Untersuchung legte ein konzerninternes Expertenteam im sogenannten „Mogford-Bericht“ nieder, die Untersuchungsergebnisse hinsichtlich der organisatorischen Aspekte und der Verantwortung des Managements im sogenannten „Bonse-Bericht“. Das U.S. Chemical Safety and Hazard Investigation Board untersuchte sowohl die technischen Aspekte als auch die Verantwortung der aufsichtführenden Behörden.[15] Die Occupational Safety and Health Administration (OSHA) überprüfte im Nachgang die Einhaltung der verschiedenen Auflagen in der Raffinerie.

Mogford-Bericht

Ein Expertenteam unter Leitung von John Mogford, dem Senior Group Vice President Safety and Operations, untersuchte die technischen Aspekte der Explosion und schlug Korrekturmaßnahmen vor. Am 9. Dezember 2005 veröffentlichte BP diesen Unfalluntersuchungsbericht.[16] Als Hauptursachen identifizierte der Bericht vier kritische Faktoren, ohne die der Vorfall nicht passiert wäre oder erheblich geringere Auswirkung gehabt hätte. Dazu gehörten die unbeabsichtigte Stofffreisetzung, die Betriebsanweisungen sowie deren Befolgung bei der Inbetriebnahme der Rektifikationskolonne, die Arbeitssteuerung sowie der Aufbau der Baucontainer und das Design des Ausblasebehälters.[14][16]

Bonse-Bericht

Ein weiterer interner Bericht, der sogenannte Bonse-Bericht, der unter Leitung des Aufsichtsratsvorsitzenden von BP Deutschland, Wilhelm Bonse-Geuking, erstellt wurde, machte zahlreiche Managementfehler für die Raffinerieexplosion verantwortlich.[17] Am 3. Mai 2007 ordnete ein Gericht die Veröffentlichung des eigentlich nur für interne Zwecke erstellten Berichts an. Der Report maß die Verantwortlichkeiten des Managements an internen Managementanweisungen (BP Management Framework, BPMF) und dem BP Verhaltenskodex. Die Raffinerieorganisation definierte diese Verantwortlichkeiten in Anlehnung an die konzernweiten Vorschriften in einem sogenannten Blue Book, das im Jahr 2005 veröffentlicht wurde. Neben persönlichen Verfehlungen stellte der Report unklare Verantwortlichkeiten im Konzern auf allen Ebenen von der Anlagenmannschaft über die Texas City Raffinerieorganisation bis zum gesamten Raffineriesegment des Konzerns als zum Vorfall beitragende Faktoren fest.[18] Als weiteren beitragenden Faktor prangerte der Report den schlechten Zustand der Anlagen sowie die zu geringen Ausgaben für Instandhaltung an. Obwohl auf allen Ebenen des Konzerns deren Unaufschiebbarkeit bekannt war, waren für sie zu geringe Ressourcen bereitgestellt worden.

Als Hauptfaktor erkannte der Report die Sicherheitskultur in der Raffinerie, eine hohe Risikobereitschaft sowie das Fehlen oder Nichtbefolgen klarer Betriebsanweisungen.[18] Der Störfallbeauftragte übernahm sein Amt im Januar 2005, galt aber für seine Aufgabe als nicht genügend ausgebildet. Außerdem zogen die Verantwortlichen keine Lehren aus den Fehlern der Vergangenheit. So kam es allein im Jahr 2000 zu 80 ungewollten Freisetzungen von Kohlenwasserstoffen; das Management hatte entsprechende Verbesserungsmaßnahmen nicht konsequent umgesetzt.

Es fehlten klare Strukturen, und das hatte zur Folge, dass die Operatoren die Anlage ohne die notwendige Kommunikation mit anderen Abteilungen und Anlagen in Betrieb nahmen. Die zuständigen Schichtführer kamen zu spät zum Dienst oder verließen ihn zu früh, nicht genügend ausgebildete Operatoren übernahmen den Start der Anlage. Alarme, die die Überfüllung der Rektifikationskolonne signalisierten, wurden falsch interpretiert.[19] Der Report legte dem Raffinerieleiter zur Last, dass der Schwerpunkt seiner Aktionen auf der Arbeitssicherheit und nicht auf der Anlagensicherheit lag.[18]

Unfalluntersuchung des U.S. Chemical Safety and Hazard Investigation Board

Aufgrund der Bedeutung der Katastrophe untersuchte das U.S. Chemical Safety and Hazard Investigation Board sowohl das Sicherheitsmanagement der Raffinerie in Texas City als auch die Rolle der BP-Gruppe und der Occupational Safety and Health Administration (OSHA) als Aufsichtsbehörde. Die Untersuchungsergebnisse legte die Behörde in einem über dreihundertseitigen Bericht am 20. März 2007 vor.[5]

Das CSB stellte fest, dass organisatorische und sicherheitstechnische Mängel auf allen organisatorischen Ebenen der BP die Raffinerieexplosion mitverursachten, etwa durch Kostensenkungen und Ausgabenkürzungen im sicherheitstechnischen Bereich, obwohl sich ein großer Teil der Raffinerie-Infrastruktur und der Prozess-Anlagen in einem schlechten Zustand befand. Außerdem hatten die Verantwortlichen das Budget für die Schulungen gekürzt und Personal abgebaut.[5]

Weiterhin stellte das CSB fest, dass die OSHA als aufsichtsführende Behörde es versäumt hatte, geplante Inspektionen der Raffinerie durchzuführen und Sicherheitsvorschriften durchzusetzen, obwohl es viele Warnzeichen gab. Nach der Explosion entdeckte die OSHA 301 Verstöße gegen Auflagen und verhängte eine Geldstrafe von 21 Millionen USD. Das CSB stellte fest, dass nur eine begrenzte Anzahl von OSHA-Inspektoren die fachliche Ausbildung und notwendige Erfahrung für die komplexen Untersuchungen in Raffinerien aufwies.[5]

Das CSB gab eine Empfehlung zur Entwicklung einer Richtlinie für das Verständnis, das Erkennen und den Umgang mit Erschöpfungszuständen während der Schichtarbeit. Die daraufhin erarbeitete Richtlinie API Recommended Practice 755 empfahl für Raffinerien, petrochemische und chemische Anlagen und ähnliche Einrichtungen die Erstellung von Leitlinien zum Umgang mit Erschöpfungssyndromen (Fatigue Risk Management-System, FRMS).[20] Diese Leitlinien beinhalten Empfehlungen für Arbeiten auf Wechselschicht, etwa für die Anzahl der Überstunden und die Anzahl der Tage, an denen ohne Unterbrechung gearbeitet werden soll.

Der CSB-Bericht stellte außerdem fest, dass BP und Amoco es versäumt hatten, Sicherheitsempfehlungen, die zum Teil lange vor der Explosion gegeben worden sind, zu beachten und umzusetzen. So hatte im Jahr 1991 die Planungsabteilung der Amoco den Ersatz der atmosphärischen Ausblasebehälter durch Fackelsysteme vorgeschlagen. Verschiedene Abteilungen erneuerten diese Vorschläge, zuletzt im Jahr 2002. Das nötige Budget wurde jedoch nicht bereitgestellt. Zwischen 1994 und 2004 kam es zu acht Fällen, bei denen Kohlenwasserstoffdämpfe über einen Ausblasebehälter an die Atmosphäre abgegeben wurden. In einem hausinternen Prozesssicherheitsstandard verbot Amoco den Bau von neuen Ausblasebehältern in Raffinerien. Dennoch ersetzte Amoco im Jahr 1997 den betroffenen Ausblasebehälter, der aus den 1950er Jahren stammte, durch einen baugleichen Behälter. Als Folge des Unfalls sagte BP zu, alle Ausblasebehälter in der Umgebung von brennbaren Kohlenwasserstoffen zu eliminieren. Wegen der in kurzer Zeit freigesetzten Menge an brennbaren Kohlenwasserstoffen wird jedoch zum Teil bezweifelt, dass ein Fackelsystem die Explosion verhindert hätte.[13]

Auf Grund eines Unglücks im Jahr 1995 in einer Pennzoil-Raffinerie, bei dem eine Explosion zweier Lagertanks fünf Arbeiter tötete, die in Baucontainern untergebracht waren, gab es eine Empfehlung für die Standortwahl von Baucontainern. BP ignorierte die Empfehlung in der Annahme, dass die Gefahr gering sei, weil die Container die meiste Zeit leer standen.

Rechtliche Schritte

Die Explosion führte zu einer Reihe von Klagen und Prozessen im privat- sowie umweltrechtlichen Bereich. Zunächst reichten zwei bei der Explosion verletzte Arbeiter eine Klage gegen die BP Amoco Chemical Company of Delaware, JE Merit, einer Tochtergesellschaft von Johnson Engineering und gegen den Raffineriedirektor ein. Betroffene reichten insgesamt über 3000 Klagen ein, in 1350 Fällen kam es bereits nach kurzer Zeit zum Vergleich. BP stellte 1,6 Milliarden US-Dollar für Kompensationszahlungen zurück.[21] Weiterhin wurde BP wegen Verstößen gegen Umweltgesetze angeklagt, die OSHA verhängte große Geldstrafen.[22]

Zivilklagen

Nach der Explosion reichten viele Betroffene zivilrechtliche Klagen gegen BP ein.[23] Nach verschiedenen Angaben zahlte BP über eine Milliarde US-Dollar an die Kläger als Vergleich aus. Aufsehen erregte der Fall Eva Rowe.[24]

Die junge Frau verlor bei der Explosion ihre Eltern, die als Subunternehmer für JE Merit arbeiteten. Sie ließ verbreiten, sie werde kein Geld annehmen und den Konzern zur Rechenschaft ziehen.[25] Ed Bradley, ein bekannter US-amerikanischer Journalist, machte ihre Geschichte im Fernsehmagazin 60 Minutes landesweit bekannt.[26]

Am 9. November 2006 schloss BP mit Rowe als letzter Klägerin einen Vergleich, nachdem die Anwälte von Rowe versucht hatten, John Browne als Zeugen zu laden. Die Höhe der Abfindung für Eva Rowe blieb unbekannt. BP zahlte im Zuge des Vergleichs 32 Millionen USD an von Rowe genannte Hochschulen und Krankenhäuser, darunter das Mary Kay O’Connor Process Safety Center an der Texas A&M University, die medizinische Fakultät der University of Texas in Galveston, die Truman G. Blocker Adult Burn Unit und das College of the Mainland in Texas City. Weiterhin veröffentlichte BP etwa sieben Millionen Seiten interner Dokumente, darunter den Telos- und den Bonse-Report.[27]

Verstöße gegen Umwelt- und Arbeitsschutzgesetze

Auf Veranlassung der Texas Kommission für Umweltqualität (Texas Commission on Environmental Quality; TCEQ) eröffnete die Generalstaatsanwaltschaft von Texas (Texas Attorney General) ein Verfahren gegen BP Products North America Inc. wegen Verstößen gegen die Gesetze zur Luftreinhaltung (Texas Clean Air Act), die Arbeitsschutzgesetze (Texas Health & Safety Code) und die Wasserschutzgesetze (Texas Water Code) im Zusammenhang mit der Explosion.[28]

In einer Vereinbarung stimmte BP der Zahlung einer Geldstrafe von 50 Millionen USD zu. Darin enthalten waren Verfahrenskosten von 500.000 USD. Außerdem vereinbarten das Gericht und BP eine Bewährungsstrafe von drei Jahren, während deren BP sich verpflichtete, die von staatlichen Stellen eingeleiteten Untersuchungen zum Unfallhergang zu unterstützen. Eine weitere Bewährungsauflage war die Einhaltung aller Anordnungen, die von der OSHA und von der TCEQ erlassen worden waren. Im Gegenzug verpflichtete sich das Justizministerium, keine zusätzlichen Strafanzeigen gegen BP in Verbindung mit der Raffinerieexplosion zuzulassen.[29]

Baker-Bericht zur Sicherheit

Im Oktober 2005 berief John Browne, der damalige CEO der BP, auf Empfehlung des US Chemical Safety and Hazard Investigations Board (CSB) eine elfköpfige Kommission unter der Leitung des früheren US-Außenministers James A. Baker ein. Die Kommission sollte konzernweit das Sicherheitsmanagement untersuchen und Empfehlungen zur Verbesserung der Sicherheit erarbeiten. Das Gremium interviewte dazu über 700 BP-Mitarbeiter auf allen Organisationsebenen bei Ortsterminen in den fünf Raffinerien der BP. Die Mitarbeiter und technischen Berater wurden zur Sicherheitskultur befragt, und Unterlagen zur Prozesssicherheit wurden überprüft. Weiterhin führte das Gremium öffentliche Sitzungen in den Gemeinden der Raffineriestandorte durch und befragte andere Unternehmen in Bezug auf das Prozesssicherheitsmanagement. Die Untersuchungsergebnisse wurden am 16. Juli 2007 in einem umfangreichen Bericht vorgelegt.[30]

Die Kommission unterteilte die Erkenntnisse ihrer Untersuchung in die drei Abschnitte Sicherheitskultur des Unternehmens, Prozesssicherheitsmanagement inklusive der Bewertung der Leistungsfähigkeit des Managementsystems und Korrekturmaßnahmen sowie der Aufsichtsführung im Unternehmen. Im Bericht identifizierte die Kommission zum Teil erhebliche Defizite im Sicherheitsmanagement der Raffinerien. Weiterhin wurde festgestellt, dass BP nicht zwischen Arbeitsschutz, Umweltschutz und Anlagensicherheit unterschieden hatte und eine gute Unfallstatistik als Indikator für eine hohe Anlagensicherheit ansah. Das Gremium forderte BP auf, der Prozesssicherheit die gleiche Priorität wie dem Arbeitsschutz einzuräumen.

Empfehlungen der Baker-Kommission

Die Kommission empfahl als Ergebnis ihrer Untersuchungen insgesamt zehn Maßnahmen zur Verbesserung der Prozesssicherheit.[31] Gleichzeitig übertrug die Baker-Kommission die Untersuchungsergebnisse auf andere Industriebereiche.

“While the Panel made no findings about companies other than BP, the Panel is under no illusion that the deficiencies in process safety culture, management, or corporate oversight identified in the Panel’s report are limited to BP. If other refining and chemical companies understand the Panel’s recommendations and related commentary and apply them to their own safety cultures, process safety management systems, and corporate oversight mechanisms, the Panel sincerely believes that the safety of the world’s refineries, chemical plants, and other process facilities will be improved and lives will be saved.[6]”

„Obwohl das Gremium keine Erkenntnisse über andere Unternehmen als BP hat, erliegen wir nicht der Illusion, dass sich die Unzulänglichkeiten in Bezug auf die Prozesssicherheitskultur, das Management und die Aufsichtsführung im Unternehmen, die im Report des Panels identifiziert wurden, auf BP beschränken. Wenn andere Raffinerie- und Chemieunternehmen die Empfehlungen des Gremiums und die damit verbundenen Kommentare verstehen und sie auf ihre eigene Sicherheitskultur, ihre Prozesssicherheits-Managementsysteme und Unternehmenskontrollmechanismen anwenden, glaubt das Gremium aufrichtig, dass sich die Sicherheit weltweit in Raffinerien, Chemie- und anderen Prozessanlagen verbessert und Leben gerettet werden kann.“

Die erste Empfehlung betraf die Verantwortung der obersten Leitung für Prozesssicherheit. Die Geschäftsleitung und der Verwaltungsrat sollten wirksame Führungsinstrumente und -strukturen schaffen und geeignete Ziele für die Prozesssicherheit im Unternehmen definieren. Durch ihr Engagement, durch Anweisungen und Aktionen sollte die oberste Führungsebene sich vor der Belegschaft zur Bedeutung der Prozesssicherheit bekennen. Weiterhin empfahl das Gremium die Einrichtung eines integrierten und umfassenden Prozesssicherheits-Managementsystems, das systematisch und kontinuierlich Risiken identifiziert, reduziert und verwaltet.[31]

Drittens sollte BP ein System einführen, das sicherstellt, dass den Mitarbeitern auf allen organisatorischen Ebenen des Konzerns ein angemessenes Wissen über Prozesssicherheit vermittelt wird. Weiterhin wurde BP aufgefordert, eine vertrauensvolle und offene Sicherheitskultur in den einzelnen Raffineriestandorten zu entwickeln und zu pflegen. Eine weitere Empfehlung betraf die Definition klarer Verantwortlichkeiten und Ziele auf allen Organisationsebenen, verbunden mit klaren Berichts- und Rechenschaftspflichten. Die sechste Empfehlung betraf die Unterstützung der direkten Linienvorgesetzten in Raffinerien im Bereich der Prozesssicherheit.[31]

Die Kommission empfahl auch die Definition von hinweisenden und zu befolgenden Kennzahlen für Prozesssicherheit. Die achte Empfehlung betraf die Festlegung und Durchführung eines Systems zur Funktionsüberprüfung von Prozesssicherheit. Die Einführung und Umsetzung der Empfehlungen sollten auf der Vorstandsebene geschehen. Die Summe der Empfehlungen sollte BP zu einem führenden Unternehmen im Bereich der Prozesssicherheit machen und nachhaltig zu deren Verbesserung in allen Raffinerien führen.

Rekordstrafe nach weiteren Vorfällen

Nach der Explosion in der Isomerisierungsanlage ereigneten sich in der Raffinerie weitere sicherheitsrelevante Vorfälle. Am 28. Juli 2005 setzte ein Riss in einem Wärmetauscher einer Entschwefelungsanlage Wasserstoffgas frei. Die nachfolgende Knallgasexplosion verletzte eine Person leicht und verursachte einen Sachschaden in Höhe von 30 Millionen USD.[32] Das CSB untersuchte den Vorfall und stellte als Ursache fest, dass bei Reparaturarbeiten ein Subunternehmer Rohrbögen aus niedrig legiertem Stahl verwendet hatte. Diese Rohrleitungsstücke versagten im Betrieb mechanisch durch Wasserstoffversprödung.[32]

Bereits zwei Wochen später ereignete sich ein weiterer Vorfall in einer Entschwefelungsanlage, der dazu führte, dass die Nachbarn der Raffinerie dazu aufgefordert werden mussten, ihre Häuser zu verlassen und Schutzräume aufzusuchen. In den folgenden Jahren ereigneten sich weitere Vorfälle, teilweise mit tödlichen Folgen. Am 14. Januar 2008 starb ein Mitarbeiter an Kopfverletzungen bei Wartungsarbeiten an der Ultracrackeranlage.[33]

Im Jahr 2009 bewertete die Occupational Safety- and Health Administration in einer sechsmonatigen Prüfung die von BP als Verpflichtung aus der Raffinerieexplosion eingeleiteten Verbesserungsmaßnahmen. Die OSHA stellte 270 Verfehlungen gegen bestehende Auflagen sowie 439 neue Verstöße fest und verhängte eine Ordnungsstrafe in Höhe von 87,43 Millionen USD gegen BP Products North America Inc., die höchste in der Geschichte der Behörde.[34][35]

Im Jahr 2012 verkaufte BP die Texas-City-Raffinerie sowie Teile des Vertriebs- und Logistiknetzwerks an das US-Unternehmen Marathon Petroleum für 2,5 Milliarden USD.[36] Der Erlös soll laut BP für die Entschädigungszahlungen der Deepwater-Horizon-Ölkatastrophe im Golf von Mexiko verwendet werden.[36]

Weltweiter Einfluss auf die Sicherheitskultur

Die Veröffentlichung des Baker-Berichts sowie der internen und externen Untersuchungsberichte veranlasste zahlreiche Unternehmen und staatliche Stellen weltweit, die Stellung der Anlagensicherheit und der Sicherheitskultur zu überdenken.[37] Der Arbeitskreis Texas City der Kommission für Anlagensicherheit beim Bundesministerium für Umwelt, Naturschutz und Reaktorsicherheit gab Empfehlungen für eine Weiterentwicklung der Sicherheitskultur als Lehre aus der Raffinerieexplosion heraus.[38]

Der Verband der Europäischen chemischen Industrie CEFIC empfahl seinen Mitgliedern, verstärkte Aufmerksamkeit auf das Gebiet der Prozesssicherheit zu legen. Der englische Verband Chemical Industries Association besuchte seine Mitgliedsfirmen und befragte Vorstands- und Aufsichtsratsmitglieder, ob sie den Baker-Bericht gelesen hätten und die Empfehlungen umsetzen würden.[39]

Als Folge der Explosion investierten nicht nur BP, sondern auch viele andere Unternehmen in die Verbesserung der Prozesssicherheit. Unternehmen überprüften die Arbeitsorganisation und änderten beispielsweise die Regeln für die Aufstellung von Baucontainern in gefährdeten Bereichen, unabhängig von deren Nutzungsdauer.[40] Die Explosion gab den wichtigsten Anstoß zu den hohen Investitionen in den Anlagenbau in den Jahren nach der Katastrophe.[41]

Literatur

- Trevor A. Kletz: What Went Wrong: Case Histories of Process Plant Disasters and How They Could Have Been Avoided, 5. Auflage, Butterworth-Heinemann, Oxford 2009, ISBN 1-85617-531-6.

- Andrew Hopkins: Failure to Learn the BP Texas City Refinery Disaster, CCH Australia, Sydney 2008, ISBN 1-921322-44-6.

Weblinks

- Schlamperei und Todesfälle: Das BP-Inferno, bei SPIEGEL.de

- U.S. Chemical Safety and Hazard Investigation Board, Investigation Report, Report No. 2005-04-I-TX, Refinery Explosion and Fire (PDF; 3,4 MB), offizieller Unfalluntersuchungsbericht, bei csb.gov

- Fatal Accident Investigation Report: Isomerization Unit Explosion, Final Report, Texas City, Texas, USA (PDF; 1,7 MB), BP interner Unfalluntersuchungsbericht, bei BP.com

- Anatomy of a Disaster, 55-minütiges Video des Unfallhergangs bei csb.gov

Einzelnachweise

- Explosion in der BP Raffinerie in Texas City, Pressemitteilung der Deutschen BP. Abgerufen am 4. April 2013.

- Maryam Kalantarnia, Faisal Khan, Kelly Hawboldt: Modelling of BP Texas City refinery accident using dynamic risk assessment approach. In: Process Safety and Environmental Protection, 88.3 (2010): S. 191–199.

- Texas: Explosion in Ölraffinerie reißt viele Menschen in den Tod. Abgerufen am 4. Juli 2013.

- Body pulled from rubble of BP's Texas City refinery. Abgerufen am 4. Juli 2013.

- U.S. Chemical Safety and Hazard Investigation Board, Investigation Report, Report No. 2005-04-I-TX, Refinery Explosion and Fire. (PDF; 3,4 MB) (Nicht mehr online verfügbar.) Archiviert vom Original am 29. Juli 2013; abgerufen am 4. Juli 2013.

- Baker Panel Report, S. 82. (PDF; 2,4 MB) Abgerufen am 4. Juli 2013.

- Schwere Explosionen in Öl-Raffinerie. Abgerufen am 4. Juli 2013.

- Telos Perspective and Recommendations. (PDF; 1,1 MB) (Nicht mehr online verfügbar.) Archiviert vom Original am 27. Dezember 2013; abgerufen am 4. Juli 2013.

- U.S. Chemical Safety Board Concludes „Organizational and Safety Deficiencies at All Levels of the BP Corporation“ Caused March 2005 Texas City Disaster That Killed 15, Injured 180. Abgerufen am 4. Juli 2013.

- M. Broadribb: Lessons from Texas City-A case history. In: Loss Prevention Bulletin. Institution of Chemical Engineers 192 (2006): 3. (PDF) (Nicht mehr online verfügbar.) Archiviert vom Original am 4. Juni 2013; abgerufen am 4. Juli 2013.

- Fließschema des UOP Penex-Prozesses. (Nicht mehr online verfügbar.) Archiviert vom Original am 5. Juli 2013; abgerufen am 4. Juli 2013.

- E. L. Pollitzer: Platinum Catalysts in Lead-free Gasoline Production, in: Platinum Metals Rev., 1972, 16,(2), S. 42–47 (PDF).

- T. Price: The Texas City Oil Refinery Disaster, in: Popular Mechanics, Juli 2005. Abgerufen am 4. Juli 2013.

- Mark Kaszniak, Donald Holmstrom: Trailer siting issues: BP Texas City. In: Journal of Hazardous Materials. 159, 2008, S. 105–111, doi:10.1016/j.jhazmat.2008.01.039.

- Don Holmstrom, Francisco Altamirano, Johnnie Banks, Giby Joseph, Mark Kaszniak, Cheryl Mackenzie, Reepa Shroff, Hillary Cohen, Stephen Wallace: CSB investigation of the explosions and fire at the BP texas city refinery on March 23, 2005. In: Process Safety Progress. 25, 2006, S. 345–349, doi:10.1002/prs.10158.

- Fatal Accident Investigation Report, Isomerization Unit Explosion, Final Report, Texas City, Texas, USA. (PDF; 1,7 MB) (Nicht mehr online verfügbar.) Archiviert vom Original am 18. Januar 2016; abgerufen am 21. März 2015.

- Sicherheitsmängel: Europas größter Ölkonzern gerät mit Störfällen immer wieder in die Schlagzeilen. Abgerufen am 4. Juli 2013.

- BP study blames managers for 2005 blast at Texas refinery. Abgerufen am 4. Juli 2013.

- C. MacKenzie, D. Holmstrom, M. Kaszniak: Human Factors Analysis of the BP Texas City Refinery Explosion. In: Proceedings of the Human Factors and Ergonomics Society Annual Meeting. 51, 2007, S. 1444–1448, doi:10.1177/154193120705102015.

- Noel D. Ryan, Huma Abassi: Fatigue Risk Management System – A Fit for Purpose Approach. In: 2012, SPE/APPEA International Conference on Health, Safety, and Environment in Oil and Gas Exploration and Production, Society of Petroleum Engineers (2012), ISBN 978-1-61399-211-1.

- BP settles more claims from a Texas refinery fire – Business – International Herald Tribune. Abgerufen am 10. Juli 2013.

- Faisal I. Khan, Paul R. Amyotte: Modeling of BP Texas City refinery incident. In: Journal of Loss Prevention in the Process Industries. 20, 2007, S. 387–395, doi:10.1016/j.jlp.2007.04.037.

- BP Plant Blast Trial Jurors to Be Picked. Abgerufen am 4. Juli 2013.

- Robert L. Heath, Michael J. Palenchar: Strategic issues management: Organizations and public policy challenges. Sage Publications (2008) ISBN 1-4129-5210-7.

- Sönke Iwersen: BP-Raffinerie-Explosion in Texas City: Eine Frage des Preises. In: Handelsblatt. 13. November 2006, abgerufen am 4. Juli 2013.

- The Explosion At Texas City. Abgerufen am 4. Juli 2013.

- Terms of Settlement. (Nicht mehr online verfügbar.) Archiviert vom Original am 12. August 2013; abgerufen am 4. Juli 2013.

- BP Products to Pay $50 Million for Illegal Emissions during Explosion, Fire at Texas City Refinery. Abgerufen am 4. Juli 2013.

- Agreed Final Judgement. (PDF; 226 kB) (Nicht mehr online verfügbar.) Archiviert vom Original am 7. August 2012; abgerufen am 4. Juli 2013.

- Baker Panel Report. (PDF; 2,4 MB) Abgerufen am 4. Juli 2013.

- Baker's 10 recommendations. Abgerufen am 4. Juli 2013.

- CSB Issues Safety Bulletin on BP Texas City Major Fire: Better Material Identification Needed, Errors During Systems Maintenance Cited; Fire Caused $30 Million in Property Damage. Abgerufen am 13. Juli 2013.

- BP America Refinery Ultracracker Explosion. (Nicht mehr online verfügbar.) In: csb.gov. Ehemals im Original; abgerufen am 9. Juli 2013. (Seite nicht mehr abrufbar, Suche in Webarchiven)

- US Department of Labors OSHA issues record-breaking fines to BP. Abgerufen am 4. Juli 2013.

- Steven Greenhouse: BP to Challenge Fine for Refinery Blast. In: New York Times. Abgerufen am 4. Juli 2013.

- Ölkonzern BP stößt Raffinerie ab. Abgerufen am 13. Juli 2013.

- B. Knegtering, H.J. Pasman: Safety of the process industries in the 21st century: A changing need of process safety management for a changing industry. In: Journal of Loss Prevention in the Process Industries. 22, 2009, S. 162–168, doi:10.1016/j.jlp.2008.11.005.

- Empfehlungen der KAS für eine Weiterentwicklung der Sicherheitskultur – Lehren nach Texas City 2005. (PDF; 164 kB) (Nicht mehr online verfügbar.) Archiviert vom Original am 29. Juni 2016; abgerufen am 4. Juli 2013.

- Process safety leadership in the chemicals industry. (PDF; 220 kB) Abgerufen am 4. Juli 2013.

- Reminders of death linger 5 years after BP blast. (Nicht mehr online verfügbar.) Archiviert vom Original am 3. August 2014; abgerufen am 4. Juli 2013.

- Auf und Ab mit Folgen. (Nicht mehr online verfügbar.) Archiviert vom Original am 25. Mai 2015; abgerufen am 4. Juli 2013.