Füllstandmessung

Bei der Füllstandmessung (auch Füllstandsmessung) wird der Füllstand (Standhöhe) von Flüssigkeiten und Schüttgütern in einem Behälter mittels Füllstandmessgeräten erfasst. Man unterscheidet zwischen der kontinuierlichen Messung mittels Füllstandsensoren und Füllstandgrenzschaltern.

Bei der kontinuierlichen Messung des Füllstandes werden entsprechend der erreichbaren Standhöhe die Messwerte in Prozent oder in Längen-, Volumen- oder Masseneinheiten als Analogsignal oder Digitalwert ausgegeben. Siehe auch: Anzeige (Technik)

Füllstandgrenzschalter überwachen Grenzstände, zum Beispiel zur Vermeidung von Trockenlauf oder Überfüllung eines Behältnisses. Die Messwertausgabe erfolgt über Relaisausgänge (Schaltkontakte). Werden die Grenzwertgeber in die Seitenwand eines Behälters eingebaut, so müssen ihre Positionen vorher festgelegt werden.

Kombinationsgeräte, bestehend aus kontinuierlicher Messung in Verbindung mit Relais-Einheiten, werden oft dort verwendet, wo aus Sicherheitsgründen (Leckage) eine seitliche Öffnung der Behälter nicht angebracht ist. Der Einbau der Sonden erfolgt von oben. Die Schaltpunkte können auf der Füllstandhöhe entsprechend frei gewählt werden. Es entfällt Planungs- und Montageaufwand.

Füllstandmessungen haben in der Industrie unterschiedliche Aufgaben. Die Auswahl des geeigneten Messverfahrens hängt im Wesentlichen davon ab, ob es sich um Flüssigkeiten oder Schüttgüter handelt. Dabei müssen auch die physikalischen Eigenschaften des Füllgutes, die Betriebsbedingungen wie Ex-Zonen, Explosionsschutz, Überfüllsicherung nach § 19 WHG und die Beschaffenheit des Behälters berücksichtigt werden.

Messsysteme

Schwimmer

Ein Körper mit geringer Dichte schwimmt auf der Flüssigkeit. Die Höhe des Schwimmers wird bestimmt. Dafür kann der Schwimmer an einem Hebel oder dünnen Seil befestigt sein; dadurch wird ein Schalter oder ein Wegaufnehmer, wie z. B. ein Potentiometer, bewegt. Es kann auch ein Schwimmer an einem senkrechten Rohr geführt werden. Die Position des Schwimmers kann dann berührungslos mit einem induktiven Sensor erfasst werden, oder ein am Schwimmer befestigter Magnet kann einen Magnetschalter (Reedkontakt) betätigen oder mit einem magnetostriktiven Sensor erfasst werden.

Vibrationssensoren

Ein Sensor in Form einer Stimmgabel wird auf seiner Resonanzfrequenz zum Vibrieren angeregt. Der Antrieb erfolgt meist piezoelektrisch. Durch das Eintauchen in ein Medium verändert sich die Schwingfrequenz bzw. die Amplitude. Diese Änderung wird ausgewertet und in ein Schaltsignal umgesetzt. Abgleich- und wartungsfreier Betrieb. Für alle Flüssigkeiten, auch bei Ansatzbildung, Turbulenzen oder Luftblasen, unabhängig von den elektrischen Eigenschaften des Mediums.

Drehflügelschalter

Die Drehbewegung eines Flügels um eine Achse wird durch Bedecken mit Schüttgut gestoppt; dann schaltet ein Relais (Grenzschalter). Das erforderliche Haltemoment kann bei Verwendung eines herkömmlichen Synchronmotors nur durch Veränderung der Flügelgeometrie dem Schüttgut angepasst werden. Bei Verwendung eines modernen Schrittmotors wird das erforderliche Haltemoment durch die individuelle Einstellung des Motor-Drehmoments erzeugt. Somit entfällt die Anpassung der Flügelgeometrie. Das Messverfahren ist unabhängig von Staub und Anbackungen.

Elektromechanische Lotsysteme

Ein mit einem Fühlgewicht beschwertes Messband wird in ein Silo hinab gelassen. Beim Auftreffen des Gewichtes auf der Füllgutoberfläche lässt die Zugkraft am Messband nach, wodurch der Motor umgeschaltet wird. Das Gewicht läuft in die Ausgangslage zurück. Aus der Länge des abgespulten Bandes lässt sich der Füllstand berechnen. Anwendung: Zur kontinuierlichen Messung von Schüttgütern in hohen Silos, unbeeinflusst von starker Staubbildung.[1]

Hydrostatische Füllstandmessung

Die hydrostatische Füllstandmessung basiert auf der Messung der Differenz der Drücke an der Flüssigkeitsoberfläche und am Behälterboden, welche durch die Höhe der Flüssigkeitssäule erzeugt wird. Die gemessene Druckdifferenz ist somit ein direktes Maß für den Füllstand und die Höhe der Flüssigkeit über dem Sensor und ist unabhängig von beispielsweise Schaum, Turbulenzen und Kesseleinbauten.

Siehe auch: Pneumatische Füllstandmessung

Verdrängungskörperprinzip

Gemessen wird die Gewichtskraft eines über den gesamten Füllstandbereich einer Flüssigkeit eingetauchten Verdrängungskörpers. Der Verdrängungskörper ist so dimensioniert, dass er bei maximalen Füllstand immer noch schwerer als die entstehende Auftriebskraft ist. Es findet keine Lageänderung wie bei einem Schwimmer statt. Die Aufhängung des Verdrängungskörpers überträgt die Kraft auf ein entsprechendes System, das daraus ein weiterzuverarbeitendes elektrisches oder auch pneumatisches Signal erzeugt.

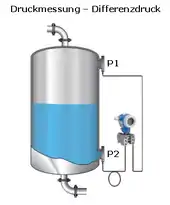

Differenzdruck

In geschlossenen, drucküberlagerten Behältern führt der hydrostatische Druck der Flüssigkeitssäule zu einer Druckdifferenz. Diese Druckdifferenz führt zu einer Auslenkung des Messelementes, das dem hydrostatischen Druck proportional ist. Es wird jeweils ein Sensor oberhalb des höchsten Flüssigkeitsspiegels und ein Sensor unten am Behälter installiert und der entsprechenden Auswerteeinheit zugeführt.

Pegelsonden

Pegelsonden sind spezielle Druckmessumformer zur Füllstandmessung von Flüssigkeiten in offenen Behältern und Tanks. Pegelsonden werden direkt in die zumessende Flüssigkeit abgelassen und verbleiben dauerhaft schwebend über dem Tankboden. Die Messung erfolgt nach dem hydrostatischen Prinzip. Der Schweredruck der Flüssigkeitssäule verursacht eine Dehnung am druckempfindlichen Sensorelement, welches den erfassten Druck in ein elektrisches Signal umwandelt. Das Anschlusskabel von Pegelsonden hat mehrere Aufgaben zu erfüllen. Neben der Spannungsversorgung und Signalweiterleitung, wird die Pegelsonde durch das Kabel auf ihrer Position gehalten. Außerdem beinhaltet das Kabel einen dünnen Luftschlauch, mit dem der Umgebungsluftdruck zur Pegelsonde geleitet wird. Pegelsonden werden demnach meist als Relativdrucksensoren ausgeführt, welche als Nullpunkt ihres Messbereiches den aktuellen Umgebungsdruck nutzen.

Messung der elektrischen Leitfähigkeit

Diese Methode ist auch als Konduktivmessung bekannt. Bei Erreichen eines bestimmten Füllstandes wird der elektrische Strom zwischen zwei Elektroden durch die Flüssigkeit geleitet. Dabei ändert sich der Widerstand zwischen zwei Messelektroden durch An- oder Abwesenheit des Mediums.

Durch die Verwendung von Wechselstrom im Messstromkreis werden Korrosion des Sondenstabes und elektrochemische Reaktionen des Füllgutes vermieden. Zur sicheren Messung bei bewegter Flüssigkeitsoberfläche ist oft eine Zeitverzögerung des Ausgangssignals eingebaut. Konduktivsonden mit einer Elektrode können in Metallbehältern als Voll- oder Leermelder eingesetzt werden, mit zwei Elektroden in Metallbehältern als Voll- und Leermelder und mit drei Elektroden als Voll- und Leermelder auch in nichtmetallischen Behältern. Bei Einstabsonden dient die elektrisch leitende Behälterwand als Gegenelektrode.

Leitfähigkeitsmessung ist eine einfache und preisgünstige Messmethode für leitfähige Flüssigkeiten wie Wasser, Abwasser und flüssige Lebensmittel zur Grenzstanderfassung.

Wärmeleitung

Im Vergleich zu Luft haben Flüssigkeiten eine viel bessere Wärmeleitfähigkeit. Ein Heizelement mit konstanter Leistungszufuhr erreicht in Flüssigkeit getaucht eine geringere Temperatur. Ein mit dem Heizelement kombinierter Temperatursensor registriert die Temperaturänderung. Kombiniert mit einem zweiten Temperatursensor lässt sich der Einfluss der Außentemperatur eliminieren. Langsamer verläuft die Eliminierung der Außentemperatur, wenn nur ein Temperatursensor verwendet wird und durch zyklisches abschalten des Heizelements.

Für Feststoffe eignet sich die Wärmeleitfähigkeitsmessung nur bedingt, da die Wärmeübertragung durch schlechten Kontakt zwischen Sensor und Medium oft schlecht ist.

Supraleitung

Dieses Messprinzip wird vor allem für flüssiges Helium verwendet. Durch einen senkrecht gespannten Draht wird Strom geleitet. In dem Bereich, in dem er in flüssiges Helium eingetaucht ist, ist der Draht supraleitend, darüber wird er durch den Strom aufgewärmt (Joulsche Wärme); bei dieser höheren Temperatur ist der Draht normalleitend. Zum elektrischen Widerstand trägt folglich nur der Teil des Drahtes bei, der nicht ins flüssige Helium getaucht ist. Durch Messung des Widerstandes lässt sich bestimmen, bis zu welcher Höhe sich flüssiges Helium im Behälter befindet. Der Draht besteht meistens aus einer Niob-Titan-Legierung.

Kontinuierliche Füllstandmessung

Bei der kapazitiven Füllstandmessung wird die Änderung der elektrischen Kapazität zwischen den Elektroden detektiert, wenn diese von einem Medium umgeben werden. Diese Änderung hängt von der Dielektrizitätskonstante (in der Messtechnik auch als DK abgekürzt) des Mediums ab. Ist diese konstant, so kann aus der gemessenen Kapazität darauf geschlossen werden, wie weit die Elektroden in das Medium eintauchen. In diesem Fall kann also nicht nur ein Grenzwertschalter gebaut werden, sondern auch die kontinuierliche Füllhöhe bestimmt werden.

Füllstandschalter

Bei der Messung mit kapazitiven Schaltern wird eine Änderung der Dielektrizitätskonstante detektiert und diese Änderung in ein Schaltsignal überführt. Der Vorteil dieser Technologie liegt darin, dass das Medium zum Teil hinter Behälterwänden detektiert werden kann. Es ist also keine Bohrung im Behälter notwendig. Die Funktion hängt von dem Verhältnis der Dielektrizitätskonstante des Mediums zur Dielektrizitätskonstante der Behälterwandung ab. Eine typische Paarung ist eine wasserbasierte Flüssigkeit hinter einer Kunststoff- oder Glaswandung.

Schalter mit Frequenzhubtechnologie

Ein Sensor ermittelt die Dielektrizitätskonstante des Mediums. Das Signal kann dann in ein Schaltsignal umgesetzt werden. So können unerwünschte Stoffe, die am Sensor haften ausgeblendet werden. Dies betrifft Anhaftungen an der Sensorspitze, Schäume oder ein beim Füllen vorbeifließendes Medium.

Optische Messung

Es wird die Absorption des Lichts oder auch das Verschwinden der Totalreflexion detektiert, wenn der Sensor in das Medium eintaucht. Der optoelektronische Füllstandsensor besteht aus einer Infrarot-LED und einem Lichtempfänger. Das Licht der LED wird in eine Kegellinse (seltener auch Pisma) an der Spitze des Messaufnehmers gerichtet. Solange die Spitze nicht in Flüssigkeit eingetaucht ist, wird das Licht innerhalb der Kegellinse zum Empfänger totalreflektiert, da der kritische Grenzwinkel (Glas-Luft) von α=42° durch eine 45°–Neigung des Kegelmantels überschritten ist.[2] Idealisiert beschreibt der Lichtstrahl einen U-förmigen Strahlengang.[3] Steigt die Flüssigkeit im Behälter und umschließt die Spitze, wird das Licht an der Grenzfläche von Glas und Flüssigkeit gebrochen bzw. ausgekoppelt und erreicht nicht mehr oder abgeschwächt den Empfänger. Die Auswerteelektronik setzt diese Veränderung in einen Schaltvorgang um. Problem bei diesem Messverfahren ist die Empfindlichkeit für Verschmutzungen.

Ultraschall

Die Messung mit Ultraschall beruht auf einer Laufzeitmessung. Die durch einen Sensor ausgesandten Ultraschall-Impulse werden von der Oberfläche des Mediums reflektiert und wieder vom Sensor erfasst. Die benötigte Laufzeit ist ein Maß für den zurückgelegten Weg im leeren Behälterteil. Dieser Wert wird von der gesamten Standhöhe abgezogen und man erhält daraus den Füllstand. Bedingt durch das Ausschwingverhalten des Sensors gibt es unmittelbar unterhalb des Sensors einen Bereich der Blockdistanz genannt wird, in dem Bereich können keine Impulse empfangen werden. Die sogenannte Blockdistanz bestimmt den minimalen Abstand zwischen dem Messgerät und dem maximalen Füllstand.

Dieses Echolot-Verfahren ist eine berührungslose und wartungsfreie Messung ohne Beeinflussung durch Füllguteigenschaften wie zum Beispiel Dielektrizitätszahl, Leitfähigkeit, Dichte oder Feuchtigkeit.

Neben dieser verbreiteten Ultraschallmessung von oben durch den Gasraum gibt es auch Sensoren, die durch die Behälterwand hindurch von unten den Füllstand messen oder von der Seite als Grenzschalter dienen. Hier wird die Laufzeit im Medium selbst gemessen. Wichtigste Funktionsvoraussetzung dieser Methode ist die Durchschallbarkeit von Wand und Medium. Die Anwendung bleibt daher auf einwandige Behälter mit Flüssigkeiten beschränkt.

Mikrowellen

Die Messung mit Mikrowellen beruht auf einem Sender-Empfängerprinzip. Von einem Sender ausgesandte Mikrowellenimpulse werden durch ein leeres Silo vom Empfänger registriert, durch ein volles Silo jedoch vom Medium gedämpft. Bei metallischen Behälterwänden müssen Sichtfenster eingebaut werden. Anwendungen: Da die Mikrowellenschranke ein berührungslos detektierendes Verfahren nutzt kann sie sowohl in Behältern, Rohrleitungen, Schächten oder an Freifallschächten montiert werden. Bei nicht metallischen Behältermaterialien ist eine Messung durch den Behälter von außen möglich. Mikrowellenschranken melden Verstopfungen, signalisieren Grenzstände, lösen Positionierungs- und Zählaufgaben, messen berührungslos von außen und sind damit verschleiß- und wartungsfrei. Typische Einsatzgebiete sind z. B. Holzspäne, Papier-, Kartonschnitzel, Kalk, Kies, Sand oder sogar ganze Säcke und Kisten. Prozesstemperaturen und Prozessdruck sind beliebig, bei Direkteinbau sind jedoch die Grenzwerte des jeweiligen Herstellers zu beachten.

Radar

Der Radarsensor arbeitet mit hochfrequenten Radarsignalen, die von einer Antenne abgestrahlt und von der Füllgutoberfläche reflektiert werden. Die Laufzeit des reflektierten Radarsignals ist direkt proportional zum zurückgelegten Weg. Bei bekannter Behältergeometrie lässt sich daraus der Füllstand berechnen. Die ermittelte Füllhöhe wird in ein Ausgangssignal umgewandelt und als Messwert ausgegeben. Die geräteseitige Radartechnologie ist immer das frequenzmodulierte Dauerstrichradarverfahren. Störechos durch mögliche Einbauten wie Kühlung oder Heizung oder sogar Rührwerke werden durch die Software des Radars ausgeblendet.

Bei einem gut gefüllten Behälter erscheint das Echo des Behälterbodens weiter weg als bei einem leeren Behälter, weil die Ausbreitungsgeschwindigkeit der elektromagnetischen Wellen innerhalb des Füllgutes geringer ist, als in Luft. Die gemessene scheinbare Entfernung des Bodens ist ein zweites Messergebnis mit dem Füllstand. Erst wenn beide Ergebnisse (direkte Reflexion an der Füllgutoberfläche und scheinbare Entfernung des Bodens) im Ergebnis für die Füllhöhe übereinstimmen, dann kommt das Echo beziehungsweise der gemessene Wert zu Anzeige. Mit diesem „Multi-echo Tracking“ genannten Verfahren werden alle Störechos durch Einbauten ausgeblendet.[4] Dank des berührungslosen Messprinzips eignet sich diese Form der Füllstandmessung vor allem für Anwendungen mit aggressiven Medien oder dynamischen Prozessbedingungen, wie zum Beispiel Dichteschwankungen.[5]

Geführtes Radar

Der Radarsensor arbeitet mit hochfrequenten Radarsignalen, die entlang einer Sonde geführt werden. Beim Auftreffen der Signale auf die Medienoberfläche verändert sich der Wellenwiderstand und ein Teil der Sendeenergie wird reflektiert. Die vom Gerät gemessene und ausgewertete Zeitdauer zwischen dem Senden und dem Empfangen der reflektierten Signale ist ein direktes Maß für die Distanz zwischen Prozesseinkopplung und der Medienoberfläche. Anwendbar ist die wartungsfreie Messung in Flüssigkeiten, auch bei Turbulenzen und Schaum. Die Messung ist unabhängig von Dichte, Temperatur, Leitfähigkeit und Feuchtigkeit und wird durch Dämpfe über der Flüssigkeit nicht beeinflusst. Störsignale durch Einbauten wie bei der Radarmessung im freien Behälter können nicht auftreten.

Radiometrie

Bei der radiometrischen Füllstandmessung wird die Intensität von Gammastrahlen erfasst, welche auf dem Weg von der radioaktiven Quelle zum Detektor das Medium durchdringen. Eine Gammaquelle, meist Cäsium- oder Kobaltisotop, sendet eine Strahlung aus, die beim Durchdringen von Materialien eine Dämpfung erfährt. Der Messeffekt ergibt sich aus der Absorption der Strahlung durch das zu messende Medium. Öffnen des Behälters oder Einbauten im Behälter sind nicht erforderlich; die Messung erfolgt berührungslos von außen und ist daher für extreme Anwendungen wie zum Beispiel für stark korrosive, aggressive und abrasive Medien geeignet.

Literatur

- Ellen Amberger: Füllstandmeßtechnik: Grundlagen und Anwendungsbeispiele. Verlag Moderne Industrie, 1988, ISBN 978-3-478-93014-7.

- Rüdiger Settelmeyer: Vom Feldgerät zur Automatisierungslösung. Christiani, Konstanz 2007, ISBN 978-3-86522-305-0.

Weblinks

Einzelnachweise

- Füllstandmessung Schüttgut

- Totalreflexion des Lichtes beim Übergang Glas-Luft. Abgerufen am 21. Juli 2021.

- Optischer Füllstandssensor Baumerelectric. Abgerufen am 21. Juli 2021.

- Michael J. Heim und Andreas Mayr, Auswahlkriterien für Radarsysteme zur Füllstandmessung in der Chemischen Industrie, Febr. 2001, S. 3 (PDF)

- Filling level control / Glossary / Support / Service & Support / Bürkert Fluid Control Systems. Abgerufen am 20. August 2018.