Rektifikationskolonne

Die Rektifikationskolonne ist ein verfahrenstechnischer Apparat zur thermischen Trennung von Gemischen. Auch wenn im allgemeinen Sprachgebrauch meist von Destillationskolonnen die Rede ist, wird beim überwiegenden Teil der industriellen Apparate das Prinzip der Rektifikation eingesetzt, was Konsequenzen für Konstruktion und Betrieb hat. Für den Unterschied und die thermodynamischen Grundlagen von Destillation und Rektifikation sei hier auf die entsprechenden Artikel verwiesen.

.jpg.webp)

In der Chromatographie wird die vergleichbare Vorrichtung Trennsäule genannt.

Grundsätzlicher Aufbau

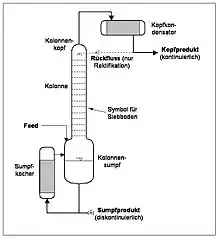

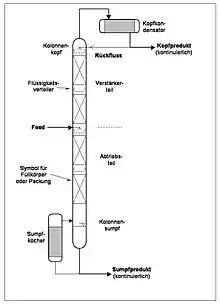

Obwohl meistens nur von einer „Kolonne“ gesprochen wird, gehören zu einer sinnvoll einsetzbaren Rektifikationskolonne noch eine Reihe weiterer Komponenten, wobei zunächst einmal unbedeutend ist, ob es sich um eine Rektifikations- oder Destillationskolonne handelt (siehe hierzu auch die Schemata unten):

Kolonnenkörper

Die eigentliche Kolonne ist ein zur Vermeidung von Wärmeverlusten isoliertes, zylindrisches Rohr, welches in der Industrie meist aus Stahl oder höher legierten Edelstählen besteht, während im Labor meistens Glas zum Einsatz kommt. Kunststoff wird auf Grund seiner eingeschränkten thermischen Beständigkeit nur in seltenen Ausnahmen verwendet. Die Höhe des Kolonnenkörpers wird hauptsächlich durch die geforderte Güte der Trennung diktiert; der Durchmesser durch den Mengenstrom des zu trennenden Gemisches. Auf Grund der meist großen Höhe werden Kolonnen in als „Schüsse“ bezeichnete Segmente aufgeteilt.

Verdampfer

Um das Gemisch zu verdampfen befindet sich am unteren Ende der Kolonne (im Sumpf) ein Verdampfer, auch Sumpfkocher genannt. Dieser Wärmetauscher kann je nach Eigenschaften des Gemisches und anderer Randbedingungen verschieden ausgeführt sein: Als direkt in den Sumpf integriertes Rohrbündel, Doppelmantel, externer Naturumlaufverdampfer (wie in den Schemata unten dargestellt) oder Zwangsumlaufverdampfer. Als Betriebsmedium können fast alle denkbaren Wärmequellen zum Einsatz kommen. In den meisten Fällen ist es Dampf, doch können es ebenso gut heißes Wasser, Rauchgase, Elektrizität oder Mikrowellen sein.

Kondensator

Um den Gemischdampf am oberen Ende der Kolonne (am Kopf) zu verflüssigen, wird ein Kondensator benötigt. Wie der Verdampfer kann auch dieser Wärmetauscher direkt in den Kopf integriert oder als externer Apparat neben der Kolonne ausgeführt sein. Auch er kann mit einer Vielzahl möglicher Betriebsmedien wie Wasser, Kühlsole, Kältemittel oder Luft betrieben werden.

Einbauten

Zur Intensivierung des Wärme- und Stoffaustausches zwischen Gas- und Flüssigphase ist der Kolonnenkörper mit Einbauten versehen, die auf Grund der Eigenschaften des Gemisches (z. B. stark schäumend) und Betriebsweise der Kolonne (z. B. Vakuum) gewählt werden. Da sie entscheidenden Einfluss auf die Hydraulik und damit direkt das Trennverhalten der Kolonne haben, werden sie gleichzeitig zur Charakterisierung des Kolonnentyps herangezogen.

.jpg.webp)

.jpg.webp)

.jpg.webp)

Man unterscheidet drei Typen:

- In Bodenkolonnen sind Sieb-, Glocken- oder Ventilböden eingebaut, auf denen die Flüssigkeit steht. Durch spezielle Schlitze oder Löcher wird der Dampf in die Flüssigkeit eingeperlt, so dass eine Sprudelschicht entsteht. Auf jedem dieser Böden stellt sich ein neues temperaturabhängiges Gleichgewicht zwischen der Flüssig- und Gasphase ein. Im Idealfall entspricht ein Boden einer theoretischen Trennstufe.

- Füllkörperkolonnen können mit unterschiedlichen Füllkörpern gefüllt werden, die eine gute Verteilung der Flüssigkeit und Verwirbelung der Gasströmung bewirken. Durch die Oberflächenvergrößerung der 5 bis 80 mm großen Körper werden Wärme- und Stoffaustausch intensiviert und die Trennfähigkeit der Kolonne somit erhöht. Bekannte Beispiele sind der Raschig-Ring (ein Hohlzylinder), Pall-Ring, Hiflow-Ring, Intalox-Sattel, Berl-Sattel und Igel. Die Füllkörper können geordnet, meist aber regellos (als Schüttung) in die Kolonne eingebracht werden. Als Materialien kommen Glas, Keramik, Metall und Kunststoffe in Frage.

- Strukturierte Packungen sind eine Weiterentwicklung der ungeordneten Füllkörper und weisen eine regelmäßig geformte Struktur auf. Dadurch ist es bei Packungen möglich, Einengungen für die Gasströmung (mit erheblichem Einfluss auf den Druckverlust) zu reduzieren. Es gibt verschiedene Ausführungen von Packungen z. B. Gewebe- oder Blechpackungen. Als Material können Metall, Kunststoff, Glas und Keramik (je nach Benetzbarkeit) eingesetzt werden. Es gibt von vielen großen Herstellern Packungen mit verschiedenen Namen und bevorzugtem Anwendungsgebiet.

Für den zuverlässigen und wirksamen Betrieb aller Kolonnentypen sind eine gleichmäßige Verteilung der Gas- und Flüssigphase über den gesamten Querschnitt der Kolonne erforderlich. Bei Bodenkolonnen ist dies bauartbedingt bereits gewährleistet, doch bei strukturierten Packungen und speziell Füllkörperkolonnen sind zusätzliche Maßnahmen erforderlich. Dabei wird nach Passieren einer bestimmten Packungshöhe die gesamte Flüssigphase gesammelt und erneut über den Querschnitt verteilt. Die Gasströmung wird dabei automatisch ebenfalls wieder vergleichmäßigt. Geschieht dies nicht, neigt die Flüssigkeit dazu an den Innenwänden der Kolonne nach unten zu strömen, so dass mit der Gasphase in der Mitte nur noch ein sehr bedingter Kontakt möglich ist, was die Trennleistung ganz erheblich mindert.

Betriebsweisen

Diskontinuierlicher Betrieb

Der diskontinuierliche Betrieb (engl. batch) wird hauptsächlich eingesetzt, um mit einer einzigen Kolonne ein Mehrstoffgemisch in seine verschiedenen Einzelkomponenten zu trennen – zu fraktionieren. Hierbei wird das Gemisch im Sumpf der Kolonne vorgelegt und im Verdampfer verdampft. Dabei geht zunächst bevorzugt die Komponente mit dem niedrigsten Siedepunkt in die Gasphase über und steigt im Kolonnenkörper auf. An den Einbauten findet eine ständige Kondensation und Wiederverdampfung statt, was zu einer Anreicherung der am niedrigsten siedenden Komponente in der Gasphase und der Komponenten mit den höheren Siedepunkten in der Flüssigphase führt.

Im Falle einer Destillation wird das gesamte am Kopf im Kondensator verflüssigte Gemisch abgezogen und als Fraktion gesammelt, bis ein Anstieg der Kopftemperatur die nächste Komponente anzeigt. Meistens wird dann eine sogenannte Zwischenfraktion gebildet, die aus einer Mischung von zwei Komponenten besteht, und gesondert behandelt wird, bevor endgültig die nächste Komponente gesammelt wird. Theoretisch ist es so möglich, nacheinander alle Einzelstoffe in reiner Form zu gewinnen, bis das gesamte ursprüngliche Gemisch verdampft ist. In der Praxis wird jedoch ab einem gewissen minimalen Füllstand entweder frisches Gemisch nachgefüllt oder der Rest zur weiteren Behandlung aus dem Sumpf entfernt.

Bei einer Rektifikation wird grundsätzlich ebenso verfahren, jedoch mit dem entscheidenden Unterschied, dass nur ein kleiner Teil des Kopfkondensates abgezogen und gesammelt wird, während der Großteil wieder als sogenannter Rückfluss in den Kolonnenkopf eingespeist wird. Auf diese Weise wird die Trennwirkung ganz erheblich verbessert, und es können wesentlich größere Reinheiten der Einzelkomponenten erreicht werden.

Kontinuierlicher Betrieb

Während im Labor meistens im Batch gearbeitet wird, wird ein Großteil der industriellen Kolonnen kontinuierlich betrieben. Dabei wird das zu trennende Gemisch in konstantem Strom an einem fixen Punkt der Kolonne aufgegeben (Feed), von wo aus es über die Einbauten nach unten in den Sumpf rieselt. Beim intensiven Wärme- und Stoffübergang mit den von unten aufsteigenden Dämpfen werden die leichter siedenden Komponenten aus der Flüssigkeit „ausgestrippt“ und steigen in der Gasphase wieder nach oben. Die schwerer siedenden Komponenten fließen weiter nach unten, bis sie schließlich stark angereichert kontinuierlich aus dem Sumpf abgezogen werden. Der Bereich zwischen dem Sumpf und der Gemischeinspeisung wird auch als „Abtrieb“ der Kolonne bezeichnet (engl. stripping section).

Oberhalb der Einspeisung bewirkt die von oben herabrieselnde Flüssigkeit ein „Auswaschen“ der noch verbliebenen schwerer siedenden Komponenten aus der Gas- in die Flüssigphase, mit der sie in den Sumpf transportiert werden. Am Kopf werden die stark angereicherten leicht siedenden Komponenten verflüssigt und zum Teil als Rückfluss wieder in den Kopf zurückgespeist, zum Teil in stetem Strom abgezogen. Diese Wiedereinspeisung ist beim kontinuierlichen Betrieb unabdingbar, um die Wirksamkeit des „Verstärkungsteils“ (engl. rectification section) zwischen Einspeisung und Kopf zu gewährleisten.

Im Gegensatz zu einer Batch- kann in einer kontinuierlichen Kolonne ein Vielkomponentengemisch nur in bestenfalls einen Reinstoff (Schwerst- oder Leichtestsieder) und ein Gemisch der übrigen Komponenten aufgetrennt werden, das in weiteren Kolonnen behandelt werden muss. Dafür ist sie jedoch wesentlich leichter zu handhaben und zu automatisieren.

Spezialkolonnen

Neben den oben beschriebenen Varianten gibt es mittlerweile eine Reihe von Weiterentwicklungen, welche einerseits z. B. eine höhere Energieeffizienz oder geringere Investitionskosten bewirken, dafür jedoch auf Grund der stärkeren Spezialisierung weniger flexibel und schwieriger zu fahren sind.

Trennwandkolonne

Bei dieser Kolonne verläuft über einen Teil der Kolonnenhöhe eine vertikale Trennwand, welche den Querschnitt in zwei Abschnitte aufteilt. Oberhalb der Trennwand wird die Flüssigphase gesammelt und in einem wählbaren Verhältnis auf die beiden Kolonnenquerschnitte verteilt. Bei richtiger Auslegung und Betrieb ist es theoretisch möglich ein Dreistoffgemisch in einer einzigen Kolonne in seine drei reinen Bestandteile zu zerlegen, wozu normalerweise zwei konventionelle Kolonnen benötigt würden. Durch die Einsparung von einer kompletten Kolonne nebst Peripherie werden die deutlich höheren Investkosten für eine Trennwandkolonne jedoch mehr als ausgeglichen. Zusätzlich ist auch der Energiebedarf auf Grund thermodynamischer Effekte geringer als er für das System aus zwei Kolonnen erforderlich wäre. Die Auslegung, Fahrweise und Kontrolle einer solchen Kolonne stellen jedoch eine Herausforderung an die Verfahrenstechnik dar.

Reaktivrektifikationskolonne

Diese Kolonne stellt eine Kombination aus einem chemischen Reaktor und einer Rektifikationskolonne dar. In ihr erfolgt eine Reaktion an meist mit einem Katalysator beschichteten speziellen Packungen, während gleichzeitig eine Trennung der Reaktionsprodukte erfolgt. Auf diese Weise ist es zum Beispiel möglich für eine sonst nur bis zu einem bestimmten Gleichgewicht ablaufende Reaktion in einem einzigen Apparat einen vollständigen Umsatz der Rohstoffe zu erhalten. Auch hier gilt jedoch, dass Auslegung und Betrieb einer solchen Kolonne mit einem deutlich höheren Aufwand als bei einer einfachen Kolonne verbunden ist.

Kolonnen mit Seitenabzug

Bei manchen Gemischen kann es notwendig werden an einer oder mehreren Stellen entlang der Kolonnenhöhe einen Teilstrom aus der Kolonne zu entfernen, um eine übermäßige Anreicherung zu vermeiden. Es ist jedoch nicht möglich an diesen Seitenabzügen eine reine Komponente zu erhalten, sondern immer nur ein Gemisch mit einem bestimmten Gehalt an Leicht- und Schwersiedern.

Literatur

- Barbara Elvers, Giuseppe Bellussi (Hrsg.): Ullmann’s Encyclopedia of Industrial Chemistry, 7. Auflage, Wiley-VCH, Weinheim 2011, ISBN 978-3-527-32943-4.

- Werner Hemming, Walter Wagner: Verfahrenstechnik, 8. Auflage, Vogel, Würzburg 2008, ISBN 978-3-8343-3113-7

Weblinks

- Firma Montz – Hersteller von Trennwandkolonnen Füllkörpern, Packungen und allgemein Einbauten

- Firma Raschig – Hersteller von Füllköpern und Packungen

- Vereinigte Füllkörperfabriken – Hersteller von Füllköpern und Packungen

- Sulzer Chemtech – Hersteller von Füllkörpern, Böden aller Art, Packungen, Einbauten und Trennwandkolonnen

- RVT Process Equipment GmbH – Hersteller von Füllkörpern, Böden aller Art, Packungen, Einbauten