Wasserstoffversprödung

Unter der Wasserstoffversprödung versteht man die Änderung der Sprödigkeit, die durch das Eindringen und die Einlagerung von Wasserstoff in ein Metallgitter verursacht wird. Diese Folge einer Korrosion ähnelt einer Materialermüdung – in der Folge kommt es zu wasserstoffbedingter Rissbildung, womit der Einsatz anfälliger Materialien begrenzt wird.

Geschichte

Die schädigende Wirkung des Wasserstoffs auf metallische Werkstoffe erkannte man bereits im 19. Jahrhundert. Dass Wasserstoff unter bestimmten Bedingungen in einem metallischen Werkstoff diffundieren kann, stellten Henri Étienne Sainte-Claire Deville und Louis Joseph Troost schon 1863 fest.[1]

Effekt

Die Wechselwirkung des Wasserstoffs mit einem Werkstoff kann zur Beeinträchtigung der Werkstoffeigenschaften und damit des Werkstoffverhaltens führen. So können Bauteile aus un- und niedriglegierten Stählen bei Raumtemperatur durch wasserstoffinduzierte Korrosion Oberflächenblasen, Innenrisse und Spannungskorrosionsrisse erleiden. Die verschiedenen Bezeichnungen der Bauteilschädigung durch Wasserstoff wie z. B. Wasserstoff-induzierte Spannungsrisskorrosion, Wasserstoff-induzierte Korrosion, verzögerter Sprödbruch durch Wasserstoff im Metallgitter und die Hydridversprödung werden unter dem Begriff „Wasserstoffversprödung“ zusammengefasst.[1]

Die Wasserstoffversprödung tritt auf, wenn auf der Metalloberfläche – entweder durch Wasserstoffkorrosion oder aber bei einer anderen chemischen Reaktion in der Metallverarbeitung, an der Wasserstoff beteiligt ist (z. B. beim Beizen) – atomarer Wasserstoff entsteht, der schneller in den Werkstoff diffundiert, als er sich an der Werkstoffoberfläche zu nicht diffusionsfähigen H2-Molekülen zusammenfügt. Ein Teil des Wasserstoffs wird dabei in das Metallgitter eingelagert, und es kann, wie im Falle von Titan, ein Metallhydrid entstehen. In anderen Fällen lagert sich der Wasserstoff bevorzugt an Fehlstellen oder Korngrenzen ab. Das Resultat ist in beiden Fällen eine Versprödung des Metalls.

Bei hinreichend großen Zugeigen- und/oder -lastspannungen besteht die Gefahr eines verzögerten Sprödbruchs. Man spricht von einem verzögerten Sprödbruch, weil die Schädigung Zeit braucht und der Werkstoff aufgrund der Gleitblockierungen fast ohne Verformung bricht. Dieser Effekt ähnelt einer Spannungsrisskorrosion und muss bei der Auswahl von Metallen und deren Einsatzzwecke berücksichtigt werden.

Zur Wasserstoffschädigung gehören auch „Flocken“ und „Fischaugen“. Flocken sind innere Mikrorisse die beim Abkühlen größerer Schmiedestücke durch Gasblasenbildung infolge von Übersättigung der Schmelze mit Wasserstoff entstehen. Fischaugen werden hellglänzende Sprödbruchzonen genannt, die durch die versprödende Wirkung des herausdiffundierenden Wasserstoffs in Mikrohohlräumen die zum Beispiel beim Lichtbogenschweißen durch thermische Wasser-Zerlegung entstehen. Ein anderes Beispiel für wasserstoffbedingte Schäden in der Praxis sind Beizsprödigkeit und Beizblasen beim Beizen von Metallen. Sie können zum Beispiel bei Überbeizung und schlechter Wartung (Erneuerung) des Beizbades an un- und niedriglegierten Stählen auftreten[1]

Vorgang

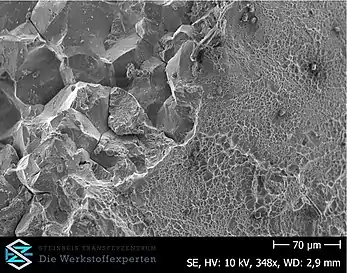

Durch bestimmte chemische Reaktionen gebildeter atomarer Wasserstoff dringt in das Gefüge metallischer Werkstoffe ein, wo er an Gitterstörstellen wieder zu molekularem Wasserstoff rekombiniert und dort verbleibt. Die damit verbundene Druckerhöhung führt zu inneren Spannungen und zu einer Versprödung des Werkstoffes, ohne dass dadurch eine Erhöhung der Festigkeit eintritt. Im Endergebnis entstehen schließlich Risse, die sich von innen nach außen ausbreiten. Bei der Spannungsrisskorrosion diffundiert der während des Korrosionsvorganges entstandene Wasserstoff zur Rissspitze und beschleunigt dort die Rissgeschwindigkeit.

Die Wasserstoffaufnahme z. B. eines Stahles kann sowohl aus der Gasphase als auch aus wässrigen Medien erfolgen. So durch Einwirkung von heißem Druckwasserstoff (z. B. bei chemischen Prozessen) oder durch feuchtes, schwefelwasserstoffhaltiges Erdgas etc., durch reinen Druckwasserstoff bei plastischer Verformung des Werkstoffes, durch Ad- und Absorption bei Korrosionsreaktionen, galvanischen Metallabscheidungen und bei kathodischem Korrosionsschutz durch entstehenden atomaren Wasserstoff, sowie durch Einwirkung von Luftfeuchtigkeit und Kohlenwasserstoffen beim Gießen, Schmieden und Schweißen sowie bestimmten Wärmbehandlungen. Bei letzterem begünstigt die erhöhte Löslichkeit von Wasserstoff in Metallen bei hohen Temperaturen den Effekt. Für eine Wasserstoffaufnahme und nachfolgende Werkstoffschädigung müssen entsprechende Bedingungen erfüllt sein. Es müssen Phasengrenzreaktionen die atomaren Wasserstoff liefern, ein Vorgang der Aufnahme von Wasserstoff in den Werkstoff begünstigt und anfällige metallischen Werkstoff für eine wasserstoffinduzierte Korrosion, gegeben durch Werkstoffzustand und -eigenschaften sowie mechanischer Beanspruchung vorhanden sein.[1]

Reaktionen können allgemein durch Inhibitoren und Promotoren beeinflusst werden. Durch Promotoren wird die Wasserstoffaufnahme infolge Hemmung der Rekombination gefördert, Inhibitoren bewirken das Gegenteil. Besonders inhibitiv sind Sauerstoff und Schwefeldioxid, während Kohlenmonoxid und Wasser nur eine begrenzte Wirksamkeit zeigen. Promotoren sind Verbindungen der Elemente Phosphor, Arsen, Antimon, Selen und Schwefel. Außerdem wirken Cyanide, Kohlenmonoxid und Rhodanide als Promotoren. Erst in Gegenwart solcher Stoffe ist mit einer kritischen Erhöhung der Wasserstoffad- und -absorption zu rechnen. Der in der Praxis häufig als Verunreinigung auftretende Schwefelwasserstoff ist ein besonders wirksamer Promotor und für viele Schadensfälle an Stählen verantwortlich, die sich in der Chemietechnik, Mineralölindustrie und Energieversorgung ereigneten. Eine weitere für das Eintreten wasserstoffbedingter Schäden wichtige Wasserstoffquelle stellen die abgeschotteten Räume örtlicher Korrosionsstellen (Lochkorrosion, Spaltkorrosion, Spannungsrisskorrosion) dar. Dort können sich diffusionsfähige Wasserstoffatome z. B. an einer Rissspitze bilden, die einen Versprödungseffekt hervorrufen und den Schadensvorgang beeinflussen. Der vom Werkstoff aufgenommene Wasserstoff diffundiert entlang der Korngrenzen oder durch das Metallgitter ins Innere. Die Aufnahme des Wasserstoffatoms führt zur Dehnung des Wirtsgitters, bedingt durch die abstoßenden Kräfte zwischen eingelagerten Protonen und den ebenfalls positiv geladenen Atomrümpfen des Metalls. Durch die Wechselwirkung mit den Spannungsfeldern im Werkstoff diffundieren die Wasserstoffatome bevorzugt in Gitterbereiche mit Zugspannungen (Gorsky-Effekt) und lagern sich dort aus energetischen Gründen an. Durch die herstellungsbedingte Gefügeausbildung technischer Werkstoffe ergeben sich weitere Aufenthaltsplätze für Wasserstoffatome und auch für rekombinierten Wasserstoff (Wasserstoffmoleküle) in Mikroporen und Mikrohohlräumen.[1]

Wasserstoffversprödung bei Stahl

Stahl ist oft von Versprödung betroffen, wenn es über längere Zeit mit Wasserstoff in Kontakt war. Bei Stählen bilden jedoch die austenitischen Stähle (z. B. CrNi-Stähle) eine Ausnahme. Diese sind weitgehend unempfindlich gegen Wasserstoffversprödung und gehören zu den Standardwerkstoffen der Wasserstofftechnik. Höherfeste Stähle mit einem hohen Martensitgehalt und einer Streckgrenze größer ca. 800 MPa (auch z. B. Schrauben ab der Festigkeitsklasse 10.9 und höher) sind besonders gefährdet gegenüber wasserstoffbedingten Schädigungen.

Mögliche Ursachen für wasserstoffbedingte Schäden können sowohl

- fertigungsbedingt, d. h. beispielsweise durch die Wasserstoffentstehung bei der galvanischen Abscheidung (z. B. Verzinken oder in Beizprozessen), als auch beim Schweißen,

- oder betriebsbedingt, d. h. beispielsweise durch die Wasserstoffkorrosion,

sein. Bei der galvanischen Abscheidung wird an dem kathodisch geschalteten Stahl Wasserstoff gebildet und diffundiert in den Stahl. Bei Korrosionsvorgängen kann durch die Metallauflösung, insbesondere bei Sauerstoffmangel, elementarer Wasserstoff gebildet werden.

Damit Bauteile den Wasserstoff wieder abgeben, muss umgehend nach der Beaufschlagung mit Wasserstoff eine mehrstündige Wärmebehandlung bei ca. 200–300 °C (Wasserstoffarmglühen, auch Tempern oder Anlassen genannt) durchgeführt werden. Da Wasserstoff schon bei geringen Temperaturen eine hohe Diffusionsgeschwindigkeit aufweist, ist es möglich den Wasserstoff bei Temperaturen von bis zu 200 °C aus dem Stahl ohne metallurgische Veränderungen auszutreiben. Gängige Prüfnormen sind die DIN 50969-1 und -2[3][4] für die Absicherung von Fertigungsprozessen gegenüber fertigungsbedingter Wasserstoffversprödung, als auch die DIN 50969-3[5] für die Absicherung gegen nachträgliche, betriebsbedingte Einflussgrößen.

Da sich erst bei Temperaturen über 225 °C ausreichende Mengen an atomarem Wasserstoff im Gleichgewicht mit molekularem befinden, ist selbst bei hohen technisch relevanten Wasserstoffpartialdrücken erst dann ein für den Angriff auf Kohlenstoffstahl ausreichendes Wasserstoffangebot vorhanden. Typisch für den Wasserstoffangriff ist die Inkubationszeit, in der keine Änderungen der mechanischen Eigenschaften festzustellen sind. Nach ihrem Ablauf tritt in kurzer Zeit eine ausgeprägte Zähigkeits- und Festigkeitsabnahme ein. Mit zunehmender Temperatur wird die Inkubationszeit immer kürzer, während umgekehrt für einen vorgegebenen Wasserstoffpartialdruck eine Temperatur existiert, unterhalb der die Inkubationszeit größer ist als die technische Lebensdauer. Die Abhängigkeit der Anwendungstemperaturgrenzen vom Wasserstoffpartialdruck bei bestimmten Stahlsorten wird im sogenannten Nelson-Diagramm dargestellt. Sie beruhen auf umfangreichen Daten- und Faktensammlungen die der amerikanische Ingenieur Georg Nelson vom American Petroleum Institute (API) 1949 erstmals veröffentlichte und die ständig auf dem neuesten Stand der Erkenntnisse gehalten werden. Das Diagramm berücksichtigt aufgrund der enthaltenen Praxiserfahrungen auch den bei hohen Einsatztemperaturen infolge der mechanischen Beanspruchung eintretenden Kriechprozeß.[1][6]

Eine Wasserstoffversprödung kann auch durch Kontakt von Wasser mit Eisen bei hohen Temperaturen, zum Beispiel in Verdampferrohren von Kraftwerken, auftreten. Dabei kommt es aufgrund der Schikorr-Reaktion zur Bildung von Wasserstoff durch Reaktion des Wassers mit Eisen. Wegen der hierbei herrschenden Temperatur- und Druckbedingungen führt der entstehende Wasserstoff zu einem Wasserstoffangriff. Er wird in der Literatur auch als Heißwasseroxidation, früher auch als Dampfspaltung bezeichnet. Auch bei kathodisch geschützten Stahlbauten in Meerwasser kann unter bestimmten Umständen bei Unterschreitung kritischer Grenzpotentiale durch entstehenden atomaren Wasserstoff ein Wasserstoffangriff auftreten.[1]

Außer dem Schutz durch passende Wahl der Legierung in Abhängigkeit von Wasserstoffdruck, Temperatur, Zusammensetzung des Wasserstoff liefernden Mediums sowie statische und dynamische Belastung ist auch die Verarbeitung des Werkstoffes wichtig. So sind für Rohre und Behälter, die mit Wasserstoff betrieben werden sollen, eine von Riefen und Kerben freie Oberfläche eine wesentliche Schutzmaßnahme.[1]

Wasserstoffkrankheit (Wasserstoffversprödung) bei Kupfer

Unter der Wasserstoffkrankheit versteht man die chemische Reaktion von in sauerstoffhaltigen Kupfersorten, wie CuETP, als Kupfer(I)-oxid gebundenem Sauerstoff zu Kupfer und Wasser. Die Wasserstoffkrankheit wird oft fälschlicherweise als Wasserstoffversprödung bezeichnet. Dabei unterscheiden sich die beiden Mechanismen voneinander. Im Fall von Kupfer muss Sauerstoff im Werkstoff in Form von Kupfer(I)-oxid vorhanden sein, um mit atomarem Wasserstoff, der etwa ab 500 Grad Celsius merklich in den Kupferwerkstoff diffundiert, zu reagieren. Ist kein Sauerstoff vorhanden, wie dies bei den sauerstofffreien Sorten CuOF, CuOFE und weiteren der Fall ist, oder ist dieser durch die Zugabe von Phosphor gebunden, wie das z. B. bei CuPHC der Fall ist, kann es nicht zur Wasserstoffkrankheit kommen. Als weitere Voraussetzung muss der Wasserstoff in atomarer Form und nicht als Gas vorliegen, er muss also reduziert werden. Bei den sauerstoffhaltigen Kupfersorten wie CuETP mit bis zu 400 ppm Sauerstoff kann die Wasserstoffkrankheit zu Rissen und Hohlräumen führen. Diese Kupfersorten werden aufgrund ihrer hohen elektrischen Leitfähigkeit hauptsächlich in der Elektrotechnik eingesetzt. Ihre Herstellung erfolgt nicht unter Sauerstoff-Ausschluss. In der Metallschmelze können sich bis zu 0,09 % (m/m) Sauerstoff lösen[7] und es kommt dabei zur Bildung geringer Mengen an Kupfer(I)-oxid (Cu2O).

Beim Erhitzen über 500 °C, zum Beispiel beim autogenen Schweißen[8] oder Löten mit reduzierender Flamme, diffundiert der zu atomaren Wasserstoff reduzierte Wasserstoff des Brennergases in die Metalloberfläche und reduziert das Kupfer(I)-oxid gemäß folgender Reaktion:

Der Wasserdampf sprengt das Gefüge, weil das Kupfer(I)-oxid bei Gusswerkstoffen als dünnes Netzwerk von Cu-Cu2O-Eutektikum auf den Korngrenzen liegt. Dieses Phänomen wird Wasserstoffkrankheit genannt.

Wasserstoffversprödung anderer Metalle und Werkstoffe

Im Unterschied zu Eisen- und seinen Legierungen wird die Wasserstoff-induzierte Korrosion von Titan (Titanlegierungen mit hohen Gehalten an Aluminium sind besonders empfindlich gegen Wasserstoffversprödung[9]), Niob, Tantal, Zirconium und anderen Werkstoffen der IV. und V. Nebengruppe des Periodensystems durch die Bildung von Hydriden verursacht, weshalb diese als Hydridversprödung bezeichnet wird. Da diese Werkstoffe aufgrund ihrer ausgezeichneten Korrosionsbeständigkeit in sehr aggressiven Medien wie Säuren und Basen eine recht bedeutende Rolle in der chemischen Industrie spielen, stellt dieser Schädigungsmechanismus für den Einsatz dieser Werkstoffe eine wesentliche Begrenzung dar. Kleine Mengen auf Zwischengitterplätzen eingelagerte Wasserstoff (aber auch Sauerstoff oder Stickstoff) bewirken eine Erhöhung der mechanischen Kennwerte, größere dagegen leiten eine massive Versprödung ein. Als Ursache hierfür ist die Volumenzunahme und die damit verbundene Gitterverzerrung sowie der spröde Charakter der Hydride selbst anzusehen. Da die für die Korrosionsbeständigkeit dieser Metalle sorgende Oxiddeckschicht eine Wasserstoffaufnahme verhindert, stellt sie ein wirksames Mittel gegen Wasserstoffversprödung bei diesen Metallen dar. Ein Abtragen der Schicht durch Korrosion (besonders bei höheren Temperaturen) birgt damit die Gefahr eines Hydridversprödung, wohingegen die Zugabe von Sauerstoff/Luft zu aggressiven Medien (wie zum Beispiel konzentrierte Essigsäure) oder eine anodischer Fremdstrom zur Aufrechterhaltung der oxidischen Deckschicht beiträgt und so einer Wasserstoffversprödung entgegenwirkt. Eine besondere Gefährdung entsteht bei Kontakt mit unedleren Metallen (z. B. Eisenwerkstoffen), da die hierdurch eintretende kathodische Polarisation eine beschleunigte Wasserstoffaufnahme bewirkt.[1]

Auch wenn die Löslichkeit und Diffusion von Wasserstoff in Aluminium und seinen Legierungen gering ist, kann sie durch Einschluss bzw. Versetzungstransport verstärkt werden. Die Anwesenheit von Wasserstoff verschlechtert (versprödet) dabei die mechanischen Eigenschaften von Aluminium und seinen Legierungen. Außerdem sind diese Legierungen anfällig für eine reversible Wasserstoffversprödung, wobei die ursprünglichen Eigenschaften durch langes Entgasen wiederhergestellt werden können.[10]

Bei trockenem, gasförmigem Wasserstoff zeigen Aluminium- und Magnesiumlegierungen keine Empfindlichkeit für Wasserstoffversprödung. Nach aktuellem Stand der Forschung zeigen auch Kunststoffe keine Wasserstoffschädigung im Sinne einer „Versprödung“. Es kann sich jedoch Wasserstoff in die Hohlräume zwischen den Molekülketten einlagern. Bei schneller Dekompression können diese inneren Gasblasen dem Druckabbau nicht folgen und der Kunststoff aufplatzen.[11]

Beispiele für Versagensfälle durch Wasserstoffversprödung

- Im Jahr 2013, sechs Monate vor der Eröffnung, versagten ein Teil der Bolzen des östlichen Teils der Oakland Bay Bridge in San Francisco bei Tests, die auf Wasserstoffversprödung zurückgeführt wurden.[12]

- In der Londoner City litt das Gebäude 122 Leadenhall Street, das allgemein als „Cheesegrater“ bekannt ist, unter Wasserstoffversprödung in Stahlbolzen, wobei drei Bolzen 2014 und 2015 versagten. Die meisten der 3.000 Bolzen wurden für 6 Mio. £ ersetzt.[13][14]

- Im Januar 2018 kam es bei einer 22-Zoll-Erdgastransportleitung zu einem Bruch im Betrieb. Die folgende Untersuchung des Unfalles führte den Riss hauptsächlich auf wasserstoffinduzierte Rissbildung zurück, wobei der Wasserstoff durch den kathodischen Schutz der Rohrleitung erzeugt wurde.[15] In der Literatur werden mehrere weitere Unfälle an Pipelines seit dem Jahr 2000 auf Wasserstoffversprödung (SOHIC – Stress-Oriented Hydrogen Induced Cracking) zurückgeführt.[16]

- Im Jahr 1991 kam es in Hanau ohne ersichtlichen Grund zu einem Bersten eines 100 m³ Wasserstofftanks. Als Ursache wurde ein Produktionsfehler des Tanks und ein beschleunigtes Risswachstum infolge der Wasserstoffversprödung identifiziert.[17]

In der Mehrzahl der praktisch aufgetretenen Schadensfälle stammt der aufgenommene Wasserstoff aus vorausgegangenen wasserstoffliefernden Behandlungsprozessen wie Beizen, galvanisches Aufbringen von Metallüberzügen und sonstigen chemischen und elektrochemischen Beschichtungsverfahren. Besondere Wirkung geht von diffusionsdichten Überzügen aus, da sie die Effusion des Wasserstoffs weitgehend verhindern und dadurch den kritischen Beladungszustand lange aufrechterhalten.[1] In den weltweiten Industriepipelines die explizit für den Wasserstofftransport ausgelegt sind, ist es durch entsprechende Materialauswahl für die Einsatzbedingungen bisher zu keinen Problemen mit Wasserstoffversprödung gekommen.[18]

Siehe auch

- Verfahren der Sekundärmetallurgie zum Entgasen von flüssigen Metallen

- TWIP-Stahl

Literatur

- Hydrogen embrittlement, revisited by in situ electrochemical nanoindentation. (scidok.sulb.uni-saarland.de, PDF; 11,5 MB)

- Hydrogen embrittlement. (uni-saarland.de/ web.archive.org, PDF; 838 kB)

- H. A. Haslinger: Risse in feuerverzinkten Stahlkonstruktionen. (galvaswiss.ch, PDF; 1,4 MB)

- Sonderausgabe von Materials Science and Technology zu “Hydrogen in Metallic Alloys”. 2017

Einzelnachweise

- Elsbeth Wendler-Kalsch, Hubert Gräfen: Korrosionsschadenkunde. 1998, S. 476, doi:10.1007/978-3-642-30431-6 (springer.com).

- Die Werkstoffexperten in Friedrichshafen. In: Werkstoffprüfungen, Beratung und Dienstleistungen. STZ Werkstoffe Korrosion und Korrosionsschutz, abgerufen am 19. Dezember 2017.

- Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbrüche bei hochfesten Bauteilen aus Stahl – Teil 1: Vorbeugende Maßnahmen. Abgerufen am 19. Dezember 2017.

- Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbruche bei hochfesten Bauteilen aus Stahl – Teil 2: Prüfungen. Abgerufen am 19. Dezember 2017.

- Vermeidung fertigungsbedingter wasserstoffinduzierter Sprödbrüche bei hochfesten Bauteilen aus Stahl – Teil 3: Nachträglich betriebsbedingte Einflüsse und erweiterte Prüfungen. Beuth Verlag, abgerufen am 19. Dezember 2017.

- Alec Groysman: Corrosion Problems and Solutions in Oil Refining and Petrochemical Industry. Springer, 2016, ISBN 978-3-319-45256-2, S. 72 (eingeschränkte Vorschau in der Google-Buchsuche).

- Sauerstofflöslichkeit in Kupferschmelzen

- Die Verwendung von Acetylen/Sauerstoff-Brennern verbietet sich wegen der Bildung von explosiblen Kupfer(I)-acetyliden.

- U. Zwicker: Wasserstoffversprödung von Titan und Titanlegierungen. In: Materialwissenschaft und Werkstofftechnik. Band 5, Nr. 5, 1974, S. 233, doi:10.1002/mawe.19740050502.

- Rajan Ambat, E. S. Dwarakadasa: Effect of hydrogen in aluminium and aluminium alloys: A review. In: Bulletin of Materials Science. Band 19, Nr. 1, 1996, ISSN 0973-7669, S. 103–114, doi:10.1007/BF02744792.

- Fraunhofer IWM: FAQ zur Wasserstoffforschung am Fraunhofer IWM, abgerufen am 22. Dezember 2021.

- corrosionpedia: A Failure Analysis of Hydrogen Embrittlement in Bridge Fasteners, abgerufen am 19. Dezember 2021.

- Cheesegrater bolts and 'hydrogen embrittlement' – what you need to know. (constructionmanagermagazine.com, abgerufen am 19. Dezember 2021)

- Cheesegrater bolts to cost Severfield £6m after Leadenhall building loses five. (cityam.com, abgerufen am 19. Dezember 2021)

- Pablo Cazenave, Katina Jimenez, Ming Gao, Andrea Moneta, Pedro Hryciuk: Hydrogen assisted cracking driven by cathodic protection operated at near −1200 mV CSE – an onshore natural gas pipeline failure. In: Journal of Pipeline Science and Engineering. Band 1, Nr. 1, 2021, ISSN 2667-1433, S. 100–121, doi:10.1016/j.jpse.2021.02.002 (sciencedirect.com).

- A. M. El-Sherik: Trends in Oil and Gas Corrosion Research and Technologies: Production and Transmission. Woodhead Publishing, 2017, ISBN 978-0-08-101219-2, S. 290 (books.google.com).

- springerprofessional.de: Korrosion | Sackgassen im Stahlgefüge verhindern Wasserstoffversprödung | springerprofessional.de, abgerufen am 19. Dezember 2021.

- Reinhold Wurster, Ulrich Schmidtchen: DWV: Wasserstoff-Sicherheits-Kompendium. (PDF) Deutschen Wasserstoff- und Brennstoffzellenverband e. V., November 2011, abgerufen am 24. Dezember 2021.