Pulpe (Verarbeitungstechnik)

Pulpe (von lateinisch pulpa ‚Fleisch‘), teilweise auch (die) Pülpe oder (der) Pulp, ist eine fachsprachliche Bezeichnung für verschiedene Massen, die in der Regel Fasern, teilweise auch gröbere Partikel enthalten und oft eine breiige Konsistenz aufweisen. Pulpen entstehen bei Verarbeitungsprozessen, zumeist als Zwischenprodukt oder Nebenprodukt.[1]

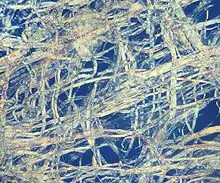

Cellulosefaserbrei

Geschöpftes Papier

Bei der Herstellung von Papier wird das Gemisch aus Wasser und Fasern als Pulpe bezeichnet, insbesondere als Fachbegriff im Kontext der historischen beziehungsweise traditionellen Herstellung von handgeschöpftem Papier.[2][3][4][5][6][7] Als Umschreibung oder Synonym werden auch die Bezeichnungen Faserbrei,[2][3][5][7] Papierbrei[3][4][7] oder Papierfaserbrei[8] verwendet.

In Europa wurde der Papierbrei noch bis zur Mitte des 19. Jahrhunderts nahezu ausschließlich aus Hadern hergestellt. Die Altkleider und Lumpen wurden zunächst in den Stampfwerken der Papiermühlen, später in Holländern zerfasert.[9] Konstruktionsbedingt war in den Stampfwerken und Holländern die Zugabe von sehr viel Wasser nötig, um eine ständige Bewegung der Hadern zu gewährleisten. Die bei der Zerfaserung entstehende Suspension war deshalb dünnflüssig. In der Schöpfbütte wurde sie weiter mit Wasser verdünnt, um schließlich einen Wassergehalt von bis zu 99 Prozent[10] zu erreichen.

Industrielle Herstellung von Papier und Zellstoff

In der modernen Papierherstellung wird ein Faserstoff oder eine Mischung verschiedener Faserstoffe mit Wasser vermischt. Für das Gemisch aus Wasser und Fasern werden verschiedene Bezeichnungen verwendet, unter anderem: Faserstoff-Wasser-Suspension,[11] Faserstoffsuspension oder Fasersuspension[12] oder auch suspendiertes Halbstoffsystem.[13] Das Gemisch liegt zwar meistens, aber nicht immer als Suspension vor. Gelegentlich werden allgemeinere Bezeichnungen verwendet, etwa Faserstoff-Wasser-Gemisch[14] oder Stoff-Wasser-Gemisch.[15]

Bei der Herstellung der Pulpe wird ein faserhaltiger Stoff – meist Holz – zerkleinert und in Wasser zerfasert, um daraus die Cellulosefasern freizusetzen. Diesen Vorgang nennt man Holzaufschluss bzw. allgemeiner Faseraufschluss. Wichtige Faserstoffe bei der modernen industriellen Papierherstellung sind Zellstoff und Holzstoff, welche aus unterschiedlichen Anteilen von Cellulose, Hemicellulose und Lignin bestehen, und Altpapierstoff.

Holzstoffe

Verfahren zur Zerfaserung von Holz, mit denen Holzstoffe erzeugt werden, sind Zermahlen mit Mahlsteinen (SGW-Verfahren, von stone ground wood), Zermahlen mit vorangehendem Dampfaufschluss (PGW, von pressure ground wood), Zermahlen mit Dampfaufschluss (TMP, von thermomechanical pulp), Zermahlen mit Metallscheiben (RMP, von refiner mechanical pulp) und Zermahlen mit vorangehender Behandlung mit heißen Lösungen von Natriumcarbonat, Natriumhydroxid oder Natriumsulfit (CTMP, von chemithermomechanical pulp).

Zellstoff

Mit chemischen Aufschlussverfahren ohne Zermahlen wird Zellstoff hergestellt, der größtenteils aus Cellulose besteht. Diese Verfahren sind kostenintensiver. Die wichtigsten chemischen Aufschlussverfahren sind das Sulfatverfahren (synonym Kraft-Aufschluss, erzeugt etwa 96 % Cellulose), das Sulfitverfahren (erzeugt etwa 92 % Cellulose) und das eher historische Sodaverfahren. Zellstoff wird überwiegend ebenfalls aus Holz hergestellt, in geringeren Mengen auch aus Bambus, Bagasse und anderen Papierrohstoffen.

Aus Zellstoff werden nicht nur Papiere hergestellt, sondern beispielsweise auch Hygieneprodukte wie Windeln. Chemiezellstoff wird chemisch weiterverarbeitet, unter anderem zu Viskose und Lyocell.

Altpapier

Altpapier ist der mengenmäßig wichtigste Papierrohstoff. In einem mit Wasser gefüllten Pulper wird das Altpapier in seine Einzelfasern zerlegt. Dabei entsteht wiederum eine Pulpe (Fasersuspension).[17] Der so gewonnene sekundäre Faserstoff (Altpapierstoff) steht dann für die Produktion von Papier zur Verfügung (Papierrecycling). Früher wurde Altpapier in einem Kollergang zermahlen.[18]

Bleichung und Deinking

Bei der Herstellung von weißem Papier aus Zellstoff und Holzstoff werden die Faserstoffe einer Bleichung unterzogen. Der entsprechende Vorgang bei der Aufbereitung von Altpapier ist die Druckfarbenentfernung, auch englisch Deinking genannt.

Konsistenzen

In einer Papier- oder Zellstofffabrik werden die Faserstoffe hauptsächlich durch Pumpen in Rohrleitungen transportiert und müssen dafür als Suspension vorliegen.[13] Die Konsistenzen hängen in erster Linie vom Wassergehalt beziehungsweise von der Stoffdichte ab. Die Stoffdichte einer Faserstoffsuspension ist der Anteil des ofentrockenen[19] Faserstoffs an der Gesamtmasse des Faserstoff-Wasser-Gemischs, in dem auch Füllstoffe und Hilfsstoffe enthalten sein können.[20] Vereinfachend lassen sich anhand der Stoffdichte drei Konsistenzbereiche unterscheiden:[21]

- LC-Bereich (LC = englisch low consistency): niedrige Stoffdichte (<8 %). Im LC-Bereich kann die Suspension mit normalen Kreiselpumpen gefördert werden.

- MC-Bereich (MC = englisch medium consistency): mittlere Stoffdichte (8–15 %). Die Suspension kann in diesem Bereich noch mit speziellen Kreiselpumpen gefördert werden, die unter anderem mit einer Vakuumabsaugung ausgestattet sind.

- HC-Bereich (HC = englisch high consistency): hohe Stoffdichte (>15 %). Im HC-Bereich ist der Transport mit Kreiselpumpen nicht mehr möglich, stattdessen wird der Faserstoff zum Beispiel mit einer Förderschnecke transportiert. Im HC-Bereich liegt der feuchte Faserstoff ohne tropfbares Wasser vor, man spricht auch von „Krümelstoff“.[22]

Unmittelbar vor der Entwässerung in der Papiermaschine ist der Papierfaserbrei eine stark verdünnte Suspension aus Wasser und Fasern mit einer Stoffdichte von 0,5 bis 2 %,[23] das heißt, der Wasseranteil beträgt rund 98 bis 99,5 %. Manchmal wird zum Wassergehalt der maximal verdünnten Pulpe ein noch höherer Wert angegeben, zum Beispiel 99,7 % in einem Bericht über die Herstellung von Toilettenpapier.[24]

Viele Papierfabriken verarbeiten Zellstoff, den sie nicht selbst herstellen. Zellstoff wird daher in großen Mengen auf dem Weltmarkt und auch regional gehandelt. Zu diesem Zweck wird Zellstoff bei der Herstellung auf einer Langsiebmaschine entwässert, dann bis auf einen Restfeuchtegehalt von ca. 6–8 % getrocknet („lufttrocken“, im Branchenjargon kurz „lutro“[25]) und anschließend für den Transport zu Ballen oder Blöcken verpresst.[26] Der lufttrockene Marktzellstoff wird nicht als Pulpe bezeichnet.

Pappmaché

Auch Pappmaché wird aus einer Pulpe hergestellt. Dazu wird beispielsweise in Fetzen gerissenes Zeitungspapier in warmem Wasser eingeweicht und mit einem Pürierstab weiter zerkleinert. Je wärmer das Wasser ist und je länger es auf die Papierfasern einwirkt, desto mehr lösen sich die einzelnen Fasern voneinander und desto feiner wird die Pulpe. Anschließend wird durch Auspressen der Pulpe möglichst viel Wasser entfernt. Pappmaché entsteht, indem Tapetenkleister oder ein anderes Bindemittel in die ausgepresste Masse eingeknetet wird.

Faserplatten und faserverstärkte Platten

Bei der Herstellung von Holzfaserplatten wird zunächst durch Zerfaserung von Holz oder verholzenden Pflanzen eine Pulpe hergestellt. Sie enthält nicht nur einzelne Fasern (lange und kurze intakte Fasern sowie zerbrochene Einzelfasern), sondern auch kleine Faserbruchstücke (die getrocknet als Staub erscheinen) und Faserbündel (mindestens zwei, meist aber viele zusammengelagerte, nicht getrennte Einzelfasern). Die Anteile dieser Fraktionen schwanken erheblich, abhängig von der eingesetzten Holzart. Anders als bei der Behandlung von Holzstoffen für die Papierherstellung werden die Faserbündel nicht aussortiert, ihr Volumenanteil am gesamten Faserstoff beträgt teilweise weit über 50 Prozent.[27] Je nach Plattentyp wird gegebenenfalls ein Bindemittel zugesetzt. Entwässern und Trocknen, Verdichten und Verpressen sind weitere wesentliche Verfahrensschritte. Faserplatten zählen zu den Holzwerkstoffen.

Gipsfaserplatten werden aus einem Gemisch von Gips und Cellulosefasern hergestellt. Die Fasern werden häufig aus Altpapier gewonnen, die Pulpe wird anschließend mit Gips und Zusatzstoffen vermischt.[28] Gipsfaserplatten sind faserverstärkte mineralische Platten. Im Gegensatz zu Holzfaserplatten sind sie nicht brennbar.[29]

Putzmischung mit hohem Wassergehalt

In einer Patentschrift aus dem Jahr 2015 wurde eine mit ungewöhnlich viel Wasser angerührte Putzmischung, die einen hohen Anteil von Cellulosefasern enthält, als „kohäsive Pulpe“ bezeichnet.[30] Ansonsten werden Wasser angerührte Putzmischungen in der Regel nicht als Pulpe bezeichnet.

Verarbeitung von Nahrungspflanzen

Fruchtpulpe

Fruchtpulpe (auch Obstpulpe, Pulpe oder Pülpe genannt) ist ein Halbfertigprodukt in der Lebensmittelindustrie mit breiig-stückiger Konsistenz, eine Mischung aus Fruchtfleisch in breiiger Form und Fruchtstücken oder auch geschälten ganzen Früchten.[31] Fruchtpulpe wird unter anderem zur Herstellung von Konfitüren oder Marmeladen verwendet. Wenn das Fruchtfleisch durch feinste Zerkleinerung und Passieren zu einer homogenen Dispersion verarbeitet wird, spricht man dagegen von Mark.[31]

Zerkleinertes Fruchtfleisch

Bei der Herstellung von Orangensaft und anderen Säften aus Zitrusfrüchten ist im Rohsaft zunächst noch zerkleinertes Fruchtfleisch enthalten. Dieses wird ebenfalls als Pulpe bezeichnet. Die Pulpe besteht aus gröberen und feineren Teilchen, die in mehreren Schritten (Absieben, Zentrifugieren, Dekantieren) vom Saft abgetrennt werden.[32] Bei der Herstellung von „Orangensaft mit Fruchtfleisch“ wird ein wenig Pulpe vor dem Abfüllen wieder zugefügt.[33]

Auch nicht verarbeitetes Fruchtfleisch wird bei manchen Früchten als Pulpe bezeichnet, beispielsweise bei Kaffeebohnen[34] und bei Kakaobohnen.[35]

Nebenprodukte

Kartoffelpülpe ist ein faserhaltiges Nebenprodukt bei der Herstellung von Kartoffelstärke, das als Tierfutter verwendet wird. Als Begriff für die reine Fasersubstanz war im Zusammenhang mit der Qualitätskontrolle der Ausdruck „ausgewaschene Pülpe“ gebräuchlich.[36]

Einige ähnliche Nebenprodukte, die bei der Verarbeitung anderer Nahrungspflanzen anfallen, werden ebenfalls Pülpe genannt und können als Tierfutter verwendet werden, zum Beispiel:[37]

- Ackerbohnenpülpe – Nebenerzeugnis bei der Gewinnung von Stärke aus Ackerbohnen

- Erbsenpülpe – Nebenerzeugnis bei der Gewinnung von Stärke aus Erbsen

- Getreidepülpe – Nebenerzeugnis bei der Gewinnung von Stärke aus Getreidekörnern oder Getreidemehl

- Zichorienpülpe – Nebenerzeugnis bei der Gewinnung von Inulin aus den Wurzeln von Zichorien

Bei der Gewinnung von Zucker aus Zuckerrüben bleiben als Nebenprodukt Zuckerrübenschnitzel übrig, denen der Zucker entzogen wurde. Diese werden manchmal als Pülpe oder Pulpe bezeichnet und ebenfalls als Tierfutter verwendet (siehe nächster Abschnitt).

Zuckerrüben

Bei der Zuckerherstellung aus Zuckerrüben wird das Wort Pülpe laut dem Verein Deutscher Zuckertechniker in drei genaueren Fachausdrücken verwendet, die hier in der Reihenfolge der Arbeitsschritte zitiert werden:[38]

- Schwemmwasserpülpe – im Schwemmwasser enthaltene feine Rüben- oder sonstige Pflanzenteilchen (das Schwemmwasser dient zum Transport der Rüben)

- Rohsaftpülpe – im Rohsaft enthaltene Rübenteilchen (der Rohsaft entsteht durch Extraktion des Zuckers aus den Zuckerrübenschnitzeln)

- Presswasserpülpe – im Presswasser enthaltene Teilchen der extrahierten Zuckerrübenschnitzel (das Presswasser läuft beim Auspressen der extrahierten Schnitzel ab)

In manchen Texten werden die Rückstände von extrahierten Zuckerrübenschnitzeln, die als Viehfutter oder für Biogasanlagen verwendet werden als Pulpe oder Pülpe bezeichnet,[39][40][41] möglicherweise beeinflusst von der englischen Bezeichnung beet pulp und der französischen Bezeichnung pulpe de betterave für Rübenschnitzel. Der Verein Deutscher Zuckertechniker rät davon ab, die extrahierten Schnitzel Pülpe zu nennen, und verweist zur Begründung auf die konkurrierende Wortbedeutung im Bereich der Verarbeitung von Früchten.[42]

Abweichend davon gibt Römpp an, Pülpe sei eine Bezeichnung für den Rübenzucker-Rohsaft mit restlichen Schnitzelteilchen.[1]

Maniok

Die zerkleinerte geschälte Maniokwurzel wird als Pulpe bezeichnet.[43]

Aufschlämmungen ohne Fasern

Erzpulpe

Eine Aufschlämmung von fein zermahlenem Erz nennt man in der Metallurgie Erztrübe, seltener auch Erzpulpe oder Erzpulp. Die Eigenschaften der Suspension werden vor allem von der Konzentration und der Größenverteilung der festen Partikel bestimmt.[44] Durch das Verfahren der Flotation wird das Erz aufkonzentriert und vom tauben Gestein getrennt. Nach der Extraktion des Erzes bleiben schlammige Rückstände übrig, die sogenannten Tailings, die zumeist in großen Absetzbecken gelagert werden.

Einzelnachweise

- Eintrag zu Pülpe. In: Römpp Online. Georg Thieme Verlag, abgerufen am 4. Juni 2020.

- Papierherstellung in einer Papiermühle sankt-albanteich.ch, mit historischen Grafiken

- Anita Brockmann: Alles über Papier, Teil 2 – Die Geschichte des Papiers in Europa boesner.com. In diesem Text werden die Bezeichnungen Faserbrei, Papierbrei, Faser-Wasser-Gemisch und Bütten-Pulpe gleichbedeutend verwendet.

- Carla Meyer, Rebecca Sauer (2015): Papier. Beitrag im Sonderforschungsbereich 933 „Materiale Textkulturen“ der Deutschen Forschungsgemeinschaft, 2015.

- Papier aus Spargelschalen moz.de, 13. Juni 2012

- Papierschöpfen mit Kindern familie.de

- Papier selber machen Bastelanleitung bei geo.de (Geolino)

- Papierschöpfen awb-landkreis-rastatt.de

- Vgl. Video Papiermühle Alte Dombach (2:30 Min.). In diesem Kurzfilm ist ab 0:37 zunächst die ältere Technik zu sehen: ein Lumpenstampfwerk mit Hämmern und Stampftrog. Danach (0:54 bis 1:10) die neuere Technik: ein Holländer mit gut erkennbarer Messerwalze.

- Joachim Engl: Büttenpapier und seine Herstellung englverlag.de

- Pulper papierundtechnik.de, 2. September 2010.

- Hans G. Hirschberg: Handbuch Verfahrenstechnik und Anlagenbau, Springer, Berlin 2013, S. 442 ff., ISBN 978-3-642-58357-5. Hier werden die Bezeichnungen Pulpe, Fasersuspension, Suspension und Faserstoffsuspension gleichbedeutend verwendet.

- Jürgen Blechschmidt (Hrsg.): Taschenbuch der Papiertechnik, Fachbuchverlag Leipzig im Carl Hanser Verlag, 2., aktualisierte Auflage 2013, S. 254.

- Papiertechnologe/in Berufsbild bei zukunftberuf.de

- Die Papiermaschine: Konstanter Teil papier-machen.de

- Haus Martfeld – Kollergang medienwerkstatt-online.de

- Georg Thieme Verlag: RÖMPP Lexikon Umwelt, 2. Auflage, 2000. Georg Thieme Verlag, 2014, ISBN 978-3-13-179582-3 (eingeschränkte Vorschau in der Google-Buchsuche).

- Kollergang medienwerkstatt-online.de

- Zu ofentrocken siehe otro im Papierlexikon auf papyrus.com.

- Jürgen Blechschmidt (Hrsg.): Taschenbuch der Papiertechnik, Fachbuchverlag Leipzig im Carl Hanser Verlag, 2., aktualisierte Auflage 2013, S. 576.

- Jürgen Blechschmidt (Hrsg.): Taschenbuch der Papiertechnik, Fachbuchverlag Leipzig im Carl Hanser Verlag, 2., aktualisierte Auflage 2013, S. 255.

- Jürgen Blechschmidt (Hrsg.): Taschenbuch der Papiertechnik, Fachbuchverlag Leipzig im Carl Hanser Verlag, 2., aktualisierte Auflage 2013, S. 259.

- Jürgen Blechschmidt (Hrsg.): Papierverarbeitungstechnik, Fachbuchverlag Leipzig im Carl Hanser Verlag, 2013, ISBN 978-3-446-43071-6, S. 39.

- Von der Rolle – So wird Klopapier hergestellt geo.de/geolino, Erläuterung zu Bild 2 der Fotoserie.

- lutro im Papierlexikon auf papyrus.com

- Jürgen Blechschmidt (Hrsg.): Taschenbuch der Papiertechnik, Fachbuchverlag Leipzig im Carl Hanser Verlag, 2., aktualisierte Auflage 2013, S. 253.

- Institut für Holztechnologie Dresden und Institut für Pflanzen- und Holzchemie der TU Dresden: Untersuchung der Faser-Bindemittel-Wechselwirkung zur Herstellung von MDF aus Laubholz. Abschlussbericht 2015. Dresden, 23. Mai 2016, S. 11 f., 25–31. Vgl. Projektbeschreibung (PDF; 300 kB).

- Beispiel: Faserverstärkte Calciumsulfatplatte baubiologie-ibr.de

- Gipsfaserplatten oekologisch-bauen.info

- Patent DE102014113314B4: Verputz von Innenwänden eines Wohnhauses mit dreidimensionaler Oberflächenstruktur. Angemeldet am 16. September 2014, veröffentlicht am 21. April 2016, Anmelder: Karl Herman Wollensack (Diese Putzmischung wird wegen des sehr hohen Gehalts an Cellulosefasern (28 % bis 52 % in der Trockenmischung) und Stärke (2 % bis 10 % in der Trockenmischung) mit sehr viel Wasser angerührt, Zitat: „Das Gewicht des Wassers in der Pulpe entspricht vorzugsweise dem 2,4fachen des Gewichtes der Trockenmischung.“ Damit ist der Anteil des Wassers in der verarbeitungsfertigen Putzmischung um ein Vielfaches höher als bei herkömmlichen Putzmischungen).

- Claus Schünemann: Technologie der Backwarenherstellung. Gildebuchverlag, 2002, ISBN 978-3-7734-0150-2, S. 245 (eingeschränkte Vorschau in der Google-Buchsuche).

- Rudolf Heiss: Lebensmitteltechnologie. Springer-Verlag, 2013, ISBN 978-3-662-08285-0, S. 222 (eingeschränkte Vorschau in der Google-Buchsuche).

- Hintergrund: Apfel- und Orangensaft, in: Schrot & Korn, Januar 2007.

- Dieter Osteroth: Taschenbuch für Lebensmittelchemiker und -technologen. Springer-Verlag, 2013, ISBN 978-3-642-58220-2, S. 344 (eingeschränkte Vorschau in der Google-Buchsuche).

- Gerald Rimbach, Jennifer Möhring, Helmut F. Erbersdobler: Lebensmittel-Warenkunde für Einsteiger. Springer-Verlag, 2010, ISBN 978-3-642-04486-1, S. 305 (eingeschränkte Vorschau in der Google-Buchsuche).

- Ernst Berl: Chemisch-technische Untersuchungsmethoden, Springer, Berlin 1924, Bd. 4, S. 143.

- Normenkommission für Einzelfuttermittel im Zentralausschuss der Deutschen Landwirtschaft: Positivliste für Einzelfuttermittel, 12. Auflage, 2017 (PDF).

- Zuckertechnische Fachausdrücke zuckertechniker.de

- Patentanmeldung DE3782884T2: Verfahren für die Verflüssigung von Zuckerrüben und Zichorienwurzeln durch die enzymatische Hydrolyse und das so erhaltene Hydrolysat. Angemeldet am 7. Juli 1987, veröffentlicht am 8. April 1993, Anmelder: Ard SA, Novo Industrie AS, Erfinder: Hans Sejr Olsen et Al.

- Der Rübenkönig von Anklam. Neues Deutschland, 25. Oktober 2003, abgerufen am 4. Dezember 2021.

- Maßgeschneiderte EnviThan-Gaseinspeisung in Frankreich Pressemitteilung von EnviTec Biogas, 10. Dezember 2018. Dieser Text erwähnt Zuckerrübenpülpe als Substrat für Biogasanlagen.

- Zuckertechnische Fachausdrücke zuckertechniker.de, siehe die Anmerkung beim Stichwort Schnitzel, extrahierte. Mit der ungenauen Bezeichnung „Fruchtmark“ ist vermutlich Fruchtpulpe gemeint.

- Rudolf Heiss: Lebensmitteltechnologie. Springer-Verlag, 2013, ISBN 978-3-662-08285-0, S. 279, 280 (eingeschränkte Vorschau in der Google-Buchsuche).

- Vladimir Morkun, Natalia Morkun: Estimation of the Crushed Ore Particles Density in the Pulp Flow Based on the Dynamic Effects of High-Energy Ultrasound (PDF), in: Archives of Acoustics 2018 (Bd. 43), Nr. 1, S. 61–67.

- Der ehemalige Bergbaubetrieb Schmirchau bergbauverein-ronneburg.de. Zitate: „Herstellung einer Lehmpulpe für die Verfüllung von bergbaulichen Hohlräumen und die Brandbekämpfung“. „Maßnahmen mit dem Einbringen einer Lehm-Wasser-Trübe (Pulpe) und Verschlämmung führten erst 1964 zur Eindämmung der Brände.“

- Günter Leonhardt: Uranbergbau der Wismut – technisch-wissenschaftliche Leistung und Umweltproblem. In: Sitzungsberichte der Leibniz-Sozietät, Band 26, 1998 (PDF; 4,4 MB), S. 63–78, hier S. 77 f.