Kurbelgehäuseentlüftung

Die Kurbelgehäuseentlüftung (KGE) ist eine Vorrichtung bei Hubkolbenmotoren, die für geordnete Druckverhältnisse im Kurbelgehäuse in Bezug auf die umgebende Atmosphäre sorgt. Eine weitere Aufgabe ist die Sammlung und umweltgerechte Abführung der im Motor entstehenden Leckgase.

Aufgaben und Funktionsweise

Bei Kolbenmaschinen mit geschlossenem Kurbelgehäuse entstehen nicht nur in den Arbeitsräumen, sondern auch unterhalb der Kolben Abweichungen vom atmosphärischen Druck. Diese sind einerseits begründet durch die von den laufenden Kolben bedingte Volumen-Veränderungen (insbesondere bei Ein- und Zweizylindermotoren) und andererseits von den sich im Kurbelgehäuse ansammelnden Gasen aus dem Arbeitsprozess.

Bei Verbrennungsmotoren treten im Kurbelgehäuse grundsätzlich diese Blowby-Gase auf. Da dieses einen geschlossenen Raum bildet, würde ohne eine Entlüftung der Druck stetig ansteigen. Um das zu vermeiden, werden die Blowby-Gase, welche Verbrennungsprodukte und unverbrannte Kohlenwasserstoffe enthalten, aus dem Kurbelgehäuse abgeführt. Der ideale relative Kurbelraumdruck liegt im leicht negativen Bereich um die – 2 mbar, da unter diesen Bedingungen der Motor nicht zum „Ausschwitzen“ von Schmieröl neigt. Ist der Unterdruck deutlich größer (der Wert ist motorspezifisch und abhängig von der Auslegung der Dichtverbunde), besteht die Gefahr, dass über die Wellendichtringe und Dichtungen am Kurbelgehäuse mit Schmutzpartikeln versetzte Luft angesaugt wird. Das würde zu erhöhtem Verschleiß an innenliegenden Bauteilen führen. Beim Entlüften werden zwangsläufig auch Öltröpfchen, die durch drehende Bauteile erzeugt werden, aus dem Kurbelgehäuse mitgerissen. Der Ölgehalt im abgeführten Gas hängt stark vom Mitteldruck, der Paarung Zylinder-Kolbenring-Laufbuchse und von der Entnahmestelle (Lage und Querschnitt) im Motor ab.

Es gibt verschiedene Ausführungen der Kurbelgehäuseentlüftung:

Geschlossene Kurbelgehäuseentlüftung

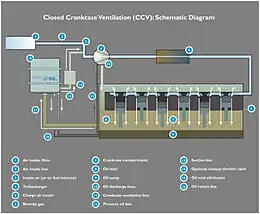

Bei der geschlossenen Kurbelgehäuseentlüftung werden die Blowby-Gase über eine Entlüftungsleitung in den Ansaugtrakt des Motors eingeleitet. Durch den Unterdruck im Ansaugtrakt entsteht auch im Kurbelgehäuse in den meisten Betriebszuständen ein Unterdruck. Bei aufgeladenen Motoren erfolgt die Einleitung vor dem Turbolader. Die Gase aus dem Kurbelgehäuse werden dadurch mit angesaugt. In der Regel wird der Kurbelgehäusedruck durch ein Druckregelventil automatisch eingestellt, bei Großmotoren im Stationärbetrieb teilweise aber auch manuell mittels Drosselklappe/Kugelhahn. Bei dieser Ausführung gibt es folgende Vor- bzw. Nachteile:

| Vorteile | Nachteile |

|---|---|

| Wirkungsgradsteigerung durch Rückführung unverbrannter Kohlenwasserstoffe | Ohne bzw. mit unzureichendem Ölnebelabscheider: Verschmutzung des Ansaugtrakts (LMM, Drosselklappe, Ventile), besonders problematisch bei aufgeladenen Motoren mit Ladeluftkühlung, da hier durch Belagaufbau/Verschmutzung der Wirkungsgrad dieser Bauteile stark eingeschränkt wird => Leistungseinbußen |

| Umweltvorteile durch Verringerung der Gesamtemissionen des Motors | Ohne bzw. mit unzureichendem Ölnebelabscheider: Vergiftung und Verstopfung der Abgasnachbehandlungssysteme (bei BHKWs auch Verstopfung des Abgaswärmetauschers) durch Öladditive und durch erhöhte Ölaschebildung |

| Bei Verwendung von Ölnebelabscheidern in der Regel kein Absauggebläse notwendig | Mit unzureichendem Ölnebelabscheider: zu hoher Kurbelgehäusedruck |

| Sauberer Motorraum | Ohne bzw. mit unzureichendem Ölnebelabscheider: Erhöhung der Klopfneigung, da Ölnebel die Klopffestigkeit erheblich verringern kann |

| Verringerung des Ölverbrauchs |

Damit eine optimale Funktion und Langlebigkeit der Komponenten bei modernen und insbesondere bei aufgeladenen Motoren gewährleistet ist, sind die Anforderungen an die Ölnebelabscheidung sehr hoch. Bei PKW-Motoren werden häufig in die Zylinderkopfhaube integrierte Ölnebelabscheidesysteme nach dem Prall- und/oder Zyklonabscheidungsprinzip eingesetzt. Diese bieten relativ geringe Abscheideraten und verursachen häufig Probleme. Deshalb werden mittlerweile zum Teil auch Zentrifugalabscheider eingesetzt, welche elektrisch oder über Öldruck angetrieben werden. Ein Nachteil von Zentrifugalabscheidern besteht darin, dass sie Öltröpfchen kleiner als 1 µm so gut wie nicht abscheiden. Durch Downsizing und immer höhere Aufladung resultiert ein Anstieg des Mitteldrucks. Steigender Mitteldruck und die Erhöhung der Öltemperatur dienen der Wirkungsgradsteigerung und somit einer Verringerung des Kraftstoffverbrauchs. Diese führen aber auch zu einer Verkleinerung der Öltröpfchen und der Anteil der feinen Öltröpfchen steigt stark an. Bei entsprechender Auslegung bieten Filtersysteme auf Basis von Koaleszenzfiltern die besten Abscheideraten. Es können Ölpartikel bis 0,1 µm (dies ist auch die Nachweisgrenze für Ölpartikel) abgeschieden werden. Sie bieten außerdem den Vorteil, dass sie unabhängig von den Betriebszuständen des Motors optimal wirken. Bei stationär betriebenen Gasmotoren, wie sie in Blockheizkraftwerken eingesetzt werden, sind die Anforderungen an die Ölnebelabscheidung der Blowby-Gase am höchsten. Die Standzeit beim Gasmotor beträgt über 40.000 Betriebsstunden (zum Vergleich: ein PKW-Motor ist auf eine Lebensdauer von etwa 5000 Betriebsstunden ausgelegt). Durch die Auslegung auf den maximalen Wirkungsgrad im Volllastpunkt können schon kleinste Beläge auf dem Verdichterrad und -gehäuse des Turboladers zu deutlichen Einbußen führen. Der Motor erreicht dadurch nicht mehr die Volllast und der Gesamtwirkungsgrad des BHKW wird erheblich verringert. Hocheffiziente Ölnebelabscheider auf Basis von Koaleszenzfiltern bei Motoren mit geschlossener Kurbelgehäuseentlüftung setzen unter anderem MWM und MTU Friedrichshafen bei ihren stationären Gasmotoren ein. Hier werden Restölmengen von < 1,0 mg/m³ und Abscheidegrade über 99,9 % während der gesamten Standzeit der Filterelemente (bis etwa 8.000 h) erreicht.

Offene Kurbelgehäuseentlüftung

Wie der Name andeutet, werden hier die Blowby-Gase vom Kurbelgehäuse in die Atmosphäre abgeleitet. Diese Ausführung ist vor allem in der Schifffahrt und in Ländern mit niedrigen Umweltauflagen stark verbreitet. Da der Einsatz eines Ölnebelabscheiders hier nicht zwingend erforderlich ist, kann diese Ausführung sehr kostengünstig gestaltet werden. Probleme im Motorbetrieb tauchen, selbst ohne Ölnebelabscheider, in der Regel nicht auf. Der durch die fehlende Absaugung positive Kurbelgehäusedruck und die daraus resultierende Ölleckage werden dabei in Kauf genommen. Da die Ausführung der geschlossenen Kurbelgehäuseentlüftung – aufgrund von mangelhaften oder falsch ausgelegten Ölnebelabscheidern – häufig zu Problemen führt, kommt es nicht selten vor, dass ein Umbau auf offene Kurbelgehäuseentlüftung vorgenommen wird. In vielen Fällen ist das gesetzeswidrig. Der allergrößte Nachteil der offenen Kurbelgehäuseentlüftung ist die damit einhergehende Umweltverschmutzung. Ein weiterer Nachteil ist der erforderliche Einsatz eines geregelten Sauggebläses in Verbindung mit einem Ölnebelabscheider, da die Kosten für solch ein System recht hoch sind. Das Gebläse wird benötigt, um den prinzipbedingten Druckverlust eines Ölnebelabscheiders zu überwinden.

Umweltaspekte

Für PKW-Motoren wird aus Umweltschutzgründen schon seit langer Zeit gesetzlich eine geschlossene Kurbelgehäuseentlüftung gefordert. Auch die Hersteller von LKW-Motoren setzen ihren Fokus immer stärker auf Umweltschutz und somit auf geschlossene Kurbelgehäusesysteme. Bei anderen Anwendungen von Verbrennungsmotoren (z. B. Schifffahrt, Energieerzeugung, Off-Highway usw.) ist das jedoch häufig nicht der Fall. Auch der Einsatz eines Ölnebelabscheiders bei offenen Ausführungen ist noch nicht in allen Anwendungsbereichen gesetzlich geregelt. Daraus resultiert, dass Motoröl ungehindert in die Atmosphäre gelangt. Einen besonders hohen Anteil an diesem Ausstoß hat die Schifffahrt. Ein Kreuzfahrtschiff z. B. stößt etwa 700 Liter Öl pro Jahr über die Kurbelgehäuseentlüftung der Motoren für Antrieb und Stromerzeugung aus. Diese gelangen danach ungehindert ins Meer. Die geschlossene Kurbelgehäuseentlüftung ist unter Umweltaspekten die beste Lösung. Sämtliche Schadstoffe aus dem Kurbelgehäuse werden dem Verbrennungsprozess zugeführt und bei den Gesamtemissionen automatisch berücksichtigt. Bei hocheffizienter Ölnebelabscheidung (Restölmengen < 5,0 mg/m³) kann auch bei Motoren mit offener Kurbelgehäuseentlüftung der Ölausstoß um bis zu 99,9 % reduziert werden. Ein Beispiel dafür sind die Gasmotoren von Rolls-Royce Marine, die zum Teil mit solchen Ölnebelabscheidern ausgeliefert werden.

Qualitätsaspekte

Für öffentliche Aufmerksamkeit sorgte die Kurbelgehäuseentlüftung, als 2003 sich häufende Motorschäden von VW Lupo und dem weitgehend baugleichen Seat Arosa infolge von Vereisungen in der Kurbelgehäuseentlüftung im Winter auftraten.[1] Zu deren Vermeidung werden bei betroffenen PKW-Modellen die Entlüftungsleitungen beheizt.

Blowby-Gase können unter ungünstigen Umständen (z. B. Lagerschäden, Verbrennungsaussetzer, Kolbenringbruch, zu hohem Ölstand, zu hoher Drehzahl) entzündbar sein und zu einer Kurbelgehäuseexplosion oder durchgehendem Dieselmotor führen.

Literatur

- Durst, Michael / Klein, Gunnar M: Filtration in Fahrzeugen, Kapitel 17: Kurbelgehäuseentlüftung. 1. Auflage 2006, expert Verlag, ISBN 978-3-8169-2660-3

- Richard van Basshuysen, Fred Schäfer (Hrsg.): Handbuch Verbrennungsmotor Grundlagen, Komponenten, Systeme, Perspektiven; Kapitel 7.7: Kurbelgehäuseentlüftung. 3. Auflage. Friedrich Vieweg & Sohn Verlag/GWV Fachverlage GmbH, Wiesbaden 2005, ISBN 3-528-23933-6

Einzelnachweise

- Marcus Efler: AUTO: Eiskalt erwischt. In: Focus Online. 20. Januar 2003, abgerufen am 14. Oktober 2018.