Ladungswechsel

Als Ladungswechsel wird das Austauschen des Arbeitsmediums in intermittierend arbeitenden Verdrängermaschinen bezeichnet. Wichtigste Vertreter sind Kolbenmotoren mit innerer Verbrennung, bei denen im Arbeitsraum verbranntes Abgas gegen verbrennungsfähiges Frischgas (die Frischladung) ausgetauscht wird. Er ist ein wesentliches Element im Arbeitsprozess von Motoren mit unterschiedlichen Brennverfahren, also Ottomotoren und Dieselmotoren, sowohl für Zweitakt- und Viertakt-Hubkolben- als auch Drehkolbenmotoren wie den Wankelmotor.

Grundlagen

Vor allem bei hoher Drehzahl beeinträchtigt ein schlechter Ladungswechsel mit verminderter Frischladung und erhöhter Abgas-Retention sowohl die Motor-Leistung als auch die Qualität der Verbrennung. Nur ein auf bevorzugte Drehzahl-Bereiche optimal abgestimmter Ladungswechsel sorgt für effizienten Betrieb mit maximaler Leistung und geringer Schadstoff-Emission. Wesentliche Kenngröße ist dabei vor allem der Liefergrad bzw. Luftaufwand als Maß für die Effektivität des Ladungswechsels. Beim Zweitaktmotor sind zudem der volumenbezogene Spülgrad und der Fanggrad wichtig.

Für die Optimierung des Ladungswechsels je nach Drehzahl maßgeblichen Einfluss haben die Ventil-Steuerzeiten, die Anzahl der Ventile je Zylinder und deren Öffnungsquerschnitt, der sich aus Ventilhub und -durchmesser ergibt, sowie die dynamischen Druckverhältnisse sowohl im Ansaugtrakt als auch im Abgastrakt, wobei ggf. auch eine Aufladung inkl. Ladeluftkühlung zu berücksichtigen ist. Optimierung des Ladungswechsels erfordert also sorgfältige Abstimmung aller Elemente inkl. Ansaugtrakt und Abgas-System. Dabei werden gezielt auch dynamische Resonanz-Effekte bei bevorzugten Drehzahlen ausgenutzt (Resonanzaufladung), was sich besonders für Motoren anbietet, die überwiegend mit fester Drehzahl laufen (Stromaggregate & Blockheizkraftwerk oder auch für Rasenmäher etc.).

Viertakt-Hubkolbenmotor

Beim Viertaktmotor wird die Volumenänderung des Arbeitsraumes abwechselnd zur Arbeitsleistung und zum Ladungswechsel genutzt: Der Hubkolben vollzieht den Ladungswechsel in zwei der vier Takte: Ausschieben und Ansaugen:

| 1. | Ansaugen | Ladungswechseltakt | |

| 2. | Arbeitstakt | Verdichten | |

| 3. | Arbeitstakt | Expandieren | |

| 4. | Ausschieben | Ladungswechseltakt |

Gesteuert wird der Ladungswechsel bei Viertaktmotoren üblicherweise durch Ein- und Auslassventile am Zylinderkopf, die den Brennraum abdichten und Frischgas und Abgas gesondert freigeben, so dass bei Aufwärtsbewegung des Kolbens Abgas in die Auslass-Kanäle geschoben und bei Abwärtsbewegung das Frischgemisch durch Einlass-Kanäle angesaugt wird. Bis kurz nach Ende des Zweiten Weltkrieges wurden auch Motoren mit Schiebersteuerung gebaut. Bei modernen Motoren werden Hubventile eingesetzt, die Anforderungen bei geringeren Kosten leichter und besser erfüllen. Die Ventile werden durch eine Nockenwelle über Stößel und Kipp- oder Schlepphebel betätigt.

Verluste und Steuerzeiten

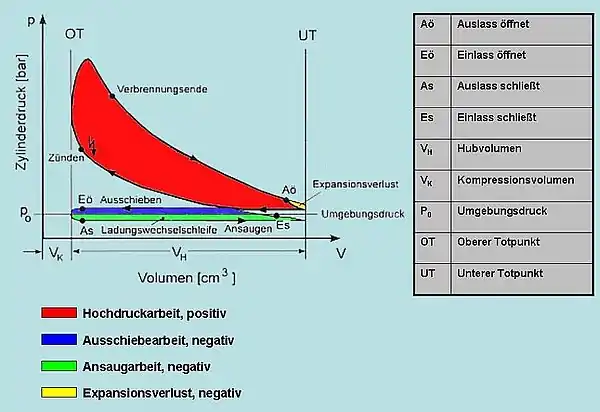

Der Verlauf des Gasdrucks im Arbeitsraum (Zylinder) kann in einem p-α-Diagramm oder in einem p-V-Diagramm dargestellt werden, wobei α den Kurbelwinkel und V das Hubvolumen bezeichnet:

Der Ladungswechsel ist vergleichbar mit einem Pump-Vorgang, der einen gewissen Teil der Motorleistung verbraucht. Bezogen auf die schematische Darstellung eines Viertaktmotorprozesses lassen sich Ladungswechselverluste folgendermaßen aufteilen:

| Nr. | von | bis | Benennung | Kommentar |

|---|---|---|---|---|

| 1 | Aö | UT | Verlust an Expansionsarbeit | Arbeitsgas könnte theoretisch noch Expansionsarbeit leisten; jedoch wird der Auslass bereits vor UT geöffnet, um dem Abgas-Ausstoß mehr Zeit zu geben, wodurch sich die Ausschiebearbeit verringern kann. |

| 2 | UT | OT | Verlust durch Ausschiebearbeit | Das Arbeitsgas entweicht durch das Auslassventil mit Drossel-Verlusten und gegen den Strömungswiderstand des Abgas-Systems. |

| 3 | OT | UT | Verlust durch Ansaugarbeit | Frischgemisch (oder Luft) wird durch das Einlassventil angesaugt. Verluste entstehen an der Drosselstelle des Ventils und durch den Unterdruck im Saugrohr. Dieser ist beim Ottomotor mit Laststeuerung durch Drosselklappe bei Teillast besonders hoch. |

Bestrebungen um effizientere Motoren betreffen neben vielen anderen Maßnahmen wie Verminderung der Reibungsverluste auch eine Reduzierung von Ladungswechsel-Verlusten, wobei insbesondere die Laststeuerung mit einer Drosselklappe zu vermeiden ist, damit nicht gegen Unterdruck im Saugrohr angesaugt werden muss: Eine variable Ventilsteuerung minimiert Verluste, indem sie den Füllgrad stattdessen durch angepasstes Schließen des Einlassventils steuert (Millermotor).

Einfluss der Ventil-Steuerzeiten

Bei konventioneller Ventilsteuerung mit festgelegten Steuerzeiten hat deren Auslegung folgenden Einfluss auf die Leistungscharakteristik:

- Aö (Auslass öffnet): Frühes (spätes) AÖ verursacht hohe (geringe) Verluste an Expansionsarbeit, aber vermindert (vergrößert) dafür die Ausschiebearbeit.

- Es (Einlass schließt) beeinflusst die Füllungs- und damit die Drehmomentcharakteristik eines Motors sehr viel stärker als die anderen Steuerzeiten: Frühes ES ist günstig für hohes Drehmoment im unteren Drehzahlbereich, bedingt jedoch schwache Füllung bei Nenndrehzahl; spätes ES (Sportmotor) ergibt hohe Nennleistung mit Füllungsverlust bei niedrigen Drehzahlen.

- Eö und As (Bereich der Ventilüberschneidung): Bei großer Ventilüberschneidung kann mit dem Zug des ausgestoßenen Abgases noch ein Teil des gleichzeitig bereits einströmenden Frischgases ungenutzt entweichen (Spülverlust ähnlich wie beim Zweitakter), wodurch sich bei Gemisch ansaugenden Motoren der effektive Wirkungsgrad verschlechtert und λl < λa ist. Dafür wird durch den weitgehenden Restgas-Ausstoß und verlängerten Einlass der Liefergrad und damit die Leistung gesteigert, was vor allem bei Sportmotoren genutzt wird.

Bei modernen Motoren ohne variable Ventilsteuerung liegen die festen Steuerzeiten ungefähr bei folgenden Werten (°KW bedeutet Grad Kurbelwinkel; Steuerzeiten in Klammern sind extreme Auslegungen):

| Ottomotor | Dieselmotor | |

|---|---|---|

| Aö [°KW v. UT] | (70) 50 - 40 | 50 - 40 |

| As [°KW n. OT] | 4 - 30 (40) | 5 - 30 |

| Eö [°KW v. OT] | (40) 30 - (5) 10 | 25 - 0 |

| Es [°KW n. UT] | 40 - 60 (80) | 30 - 40 (70) |

Wankelmotor

Der Wankelmotor arbeitet ebenfalls nach dem Viertaktverfahren, nutzt jedoch statt Ventilen eine Schlitzsteuerung (ähnlich Zweitaktmotoren), wobei der Kolben die Steuerung des Ladungswechsels übernimmt, indem er in Gehäusemantel oder Seitenscheibe befindliche Öffnungen freigibt oder verschließt. Die Steuerzeiten sind dabei durch die Geometrie der Schlitze festgelegt. Auch hier lassen sich sowohl der Ansaugtrakt als auch das Abgas-System auf Resonanz für bestimmte Drehzahlen abstimmen.

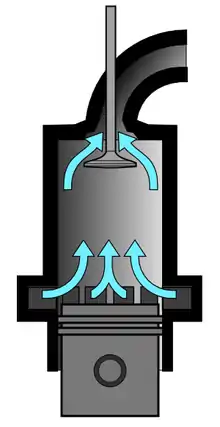

Zweitaktmotor

Bei Hubkolbenmotoren, die nach dem Zweitaktverfahren arbeiten, wird die Ladung zwischen den Arbeitstakten durch Ausspülen der Abgase mit Frischladung gewechselt. Sie haben Steuerschlitze, die der Kolben freigibt oder verschließt, so dass sie im Gegensatz zum Viertakter ohne Ventiltrieb auskommen. Dafür benötigen sie eine Pumpe für das Frischgas. Bei kleinen Zweitakt-Ottomotoren ist das meist die Kolbenunterseite im Kurbelgehäuse. Dabei wird über ein Membran-Ventil oder durch die Kolbenunterkante die Luftzufuhr zum Kurbelgehäuse geöffnet, während dort durch den sich aufwärts bewegenden Kolben ein Unterdruck entsteht, der Kraftstoff-Luft-Gemisch ansaugt. Im Arbeitshub verdichtet der Kolben das Gemisch im Kurbelgehäuse. Kurz vor dem unteren Totpunkt öffnet der vom Kurbelgehäuse zum Arbeitsraum führende Überströmkanal, durch die das Frischgas in den Arbeitsraum strömt und das Abgas ausschiebt.

Große Zweitakt-Dieselmotoren haben externe Spülgebläse, kombiniert mit Turboladern. Die von einer Nockenwelle gesteuerte Auslassventile schließen vor dem Einlass, so dass sie aufgeladen werden können. Der Einlass über Schlitze wird vom Kolben gesteuert.

Der Zweitaktmotor vollzieht den Ladungswechsel prinzipiell im unteren Totpunkt, indem Frischgas das Abgas aus dem Zylinder schiebt. Dieser dynamisch äußerst komplexe Spülvorgang funktioniert jedoch nicht optimal und erreicht meist nur unvollständigen Austausch im Kompromiss mit möglichst geringem Verlust von unverbrannt durchströmendem Frischgas (siehe auch: Fanggrad). Dabei lassen sich prinzipiell drei theoretische Grenzfälle betrachten:

- Verdrängungsspülung: Frischgas und Abgas sind durch eine Front ideal abgegrenzt und vermischen sich nicht: Indem Frischgas das Abgas möglichst vollständig aus dem Zylinder schiebt, funktioniert die Spülung optimal.

- Verdünnungsspülung: Zuströmendes Frischgas mischt sich kontinuierlich in den Zylinderinhalt, dessen Überschuss über den Abgasweg abfließt, wodurch der Frischgas-Anteil im Verlauf stetig zunimmt.

- Kurzschlussspülung (unerwünscht): Frischgas entweicht direkt zum Auslass, ohne zur Spülung der Zylinderfüllung beizutragen.

Ein effektiver Ladungswechsel = Spülvorgang soll Entweichen von Frischladung direkt in den Auslass möglichst vermeiden, ohne das im Brennraum zu viel Abgas verbleibt: Ein überhöhter Abgas-Anteil kann den Motorlauf beeinträchtigen, wenn das Gemisch nicht richtig durchbrennt, so dass die Leistung abfällt und die Emission unvollständig verbrannter Kohlenwasserstoffe stark ansteigt.

Spülverfahren

Für den Zweitaktmotor sind eine Reihe Spülverfahren entwickelt worden. Bei den meisten wird der Gaswechsel durch Schlitze gesteuert. Das heißt, in der Zylinder-Lauffläche befinden sich Öffnungen, die der Kolben überfährt und damit schließt oder öffnet. Als Steuerorgan kann dabei nicht nur die Kolbenoberkante, sondern auch die Unterkante dienen, sowie Taschen oder Öffnungen im Kolbenhemd.

- Bei der Umkehrspülung befindet sich auf einer Seite des Zylinders ein Auslass zwischen zwei Einlassschlitzen. Von den Einlassschlitzen strömt das Gas durch den ganzen Arbeitsraum und wird von der gegenüberliegenden Zylinderwand zum Auslass hin umgelenkt.

- Querstromspülung: Einlass und Auslass befinden sich gegenüber. Der Frischgasstrom wird durch einen tangential in den Zylinder mündenden Einlassschlitz oder eine Nase an der Kolbenoberseite, nach oben geleitet. Diese Art der Spülung kann auch mit einem Schieber im Auslasskanal verbunden werden, um asymmetrische Steuerzeiten zu verwirklichen, doch ist der Aufwand sehr hoch.

- Längsspülung (Gleichstromspülung): Hierbei befindet sich meist ein Hubventil im Zylinderkopf, das für den Auslass zuständig ist, während der Einlass über Schlitze durch den Kolben gesteuert ist. So lässt sich erreichen, dass der Auslass früher öffnet und früher schließt als der Einlass, was Aufladung möglich macht. Der technische und damit finanzielle Aufwand bei der Herstellung ist jedoch bedeutend höher als bei einer Schlitzsteuerung. Das Verfahren wird bei Großdieselmotoren in Schiffen genutzt.

- Längsspülung mit Gegenkolben: Zwei Kolben laufen in einem Zylinder. Während bei einem Kolben schlitzgesteuert das Frischgas zugeführt wird, entweicht es bei zweitem ebenfalls durch Schlitze. Nachteilig ist der hohe Herstellungsaufwand und die starke Temperaturdifferenz beider Kolben. Auch hier ist ein asymmetrisches Steuerdiagramm möglich.

- Längsspülung mit Doppelkolben: Zwei unmittelbar neben- oder hintereinander stehende Zylinder teilen sich einen gemeinsamen Brennraum. Die Kolben sitzen auf einem geteilten oder gegabelten Pleuel. Ein Kolben steuert die Einlassschlitze im einen Zylinder, der andere entsprechend die Auslassschlitze.

Von allen Verfahren gilt Längsspülung als wirksamste Variante.

Vermeidung von Spülverlusten

Prinzipiell unkritisch sind Spülverluste bei Motoren mit Einspritzung in den Zylinder (innere Gemischbildung), da bei der Spülung nur Luft eingesetzt wird und so kein Kraftstoff verloren geht.

Für Zweitaktmotoren, die mit externem Verdichter aufgeladen werden, kann auch eine externe Gemischbildung mittels Saugrohr-Einspritzung oder Injektion von Brenngas so moduliert werden, dass die Spülung zunächst mit Reinluft erfolgt und der Kraftstoff erst kurz vor Schluss zugeführt wird. Das erlaubt eine großzügige Ausspülung der Abgase mit Spülverlusten nur kraftstofffreier Luft.

Dieses Prinzip wird auch für Zweitakter mit einfachem Vergaser umgesetzt, indem im Kolben eingefräste Taschen die Überströmer im oberen Totpunkt mit Reinluft-Kanälen verbinden, so dass im Überströmkanal eine Reinluftsäule ansteht. Öffnet nun der Kolben im unteren Totpunkt den Überströmkanal, wird zuerst mit der darin befindlichen Reinluft das Abgas aus dem Arbeitsraum aus gespült. Erst dann strömt überfettes Gemisch nach, das so kaum verloren gehen kann.

Resonanzaufladung

Um den Liefergrad bzw. Luftaufwand zu optimieren, kann der Ladungswechsel maßgeblich unterstützt werden durch Resonanzaufladung mit einem auf die Drehzahl abgestimmten System aus Leitungskanälen und Resonanz-Kammern, und zwar sowohl im Ansaugtrakt, als auch abgasseitig. Das funktioniert für einen einzelnen Zylinder oder für den Motor insgesamt, wobei sich die periodischen Saug- und Auspuff-Zyklen der einzelnen Zylinder mit deren Zahl entsprechend erhöhter Frequenz überlagern.

Resonanzaufladung eignet sich bevorzugt für Motoren, die überwiegend mit fester Drehzahl laufen (Stromaggregate & Blockheizkraftwerk oder auch für Rasenmäher etc.), optimiert aber auch Fahrzeugmotoren für bevorzugte Drehzahlbereiche. Bei Motoren mit Turboaufladung wird Resonanzaufladung oft bei niedrigen Drehzahlen eingesetzt, um die Drehmoment-Schwäche des Turboladers auszugleichen.

Ansaug-Resonanz

Der Ladungswechsel wird maßgeblich vom Ansaugtrakt beeinflusst: Beim Öffnen der Einlassventile läuft der Unterdruck als Wellenfront mit Schallgeschwindigkeit durch das Saugrohr und wird an dessen offenem Ende umgekehrt reflektiert als Überdruckwelle, die in Richtung Zylinder zurückläuft, wo sie eine zusätzliche Aufladung bewirken bzw. kurz vor Einlass-Schluss ein Rückströmen der schon eingebrachten Frischladung verhindern kann. Die Abstimmung des Ansaugtrakts über die Länge des Saugrohrs bestimmt die Laufzeit der Druckwelle und damit die Effektivität je nach Drehzahl. Erste Systeme der sogenannten Schwingrohr-Aufladung boten einen optimalen Ladungswechsel nur in einem engen Drehzahlbereich, doch schon früh kamen erste variable Schaltsaugrohr-Systeme mit zwei und später drei verschiedenen Saugrohr-Längen auf. Inzwischen verwenden einige Motorenhersteller stufenlos je nach Drehzahl verstellbare Saugrohre.

Bei Sechs- und Zwölfzylinder-Motoren bietet sich die Kombination aus Resonanz- und Schwingrohr-Aufladung an. Die Resonanz-Effekte sind bei niedrigen Drehzahlen wirksam, während die Gasschwingungen auf Grund der kurzen Saugrohre dann im oberen Drehzahlbereich zur Geltung kommen. In diesem Falle sind die Saugrohre von sechs Zylindern über einen Sammelbehälter verbunden, in dessen Mitte sich eine Klappe befindet. Aus dem Behälter führen zwei weitere Resonanz-Rohre in einen Resonanz-Sammler. Die Klappe ist im unteren Drehzahlbereich geschlossen. Drei Zylinder saugen daher aus einem Sammelbehälter und über ein Resonanz-Rohr aus dem gemeinsamen Resonanz-Sammelbehälter; vergleichbar einem langen Saugrohr. In Leistungsstellung für höhere Drehzahlen (bei normalen Ottomotoren ab ca. 4000/min) wird die Klappe geöffnet und alle sechs Zylinder werden über kurze Schwingrohre aus einem Behälter versorgt.

Abgas-Resonanz

Ähnlich dem Ansaugtrakt lassen sich auch Abgas-seitig die vom periodischen Auslass erzeugten Druckwellen mit einem Resonanzauspuff nutzen, der besonders für Zweitaktmotoren ganz wesentlich den Ladungswechsel unterstützt. So kann durch geeignete, auf Nenndrehzahl optimierte Geometrie der Auspuffanlage erreicht werden, dass zunächst ins Abgassystem entwichenes Frischgas-Gemisch durch eine reflektierte Druckwelle wieder in den Brennraum zurück gedrückt wird.

Der Zweitaktmotor ist – wie in geringerem Maße auch der Viertaktmotor sowie ganz allgemein und in unterschiedlichem Ausmaß andere Wärmekraftmaschinen – ein Resonanzsystem, dessen Leistungsentfaltung allerdings im Unterschied zum Viertaktmotor sehr stark von den Schwingungseigenschaften der verwendeten Gase abhängig ist (Trägheit).

Literatur

- Hans-Hermann Braess, Ulrich Seiffert: Vieweg Handbuch Kraftfahrzeugtechnik. 2. Auflage, Friedrich Vieweg & Sohn Verlagsgesellschaft mbH, Braunschweig / Wiesbaden, 2001, ISBN 3-528-13114-4.

- Karl-Heinz Dietsche, Thomas Jäger, Robert Bosch GmbH: Kraftfahrtechnisches Taschenbuch. 25. Auflage, Friedr. Vieweg & Sohn Verlag, Wiesbaden, 2003, ISBN 3-528-23876-3.

- Pischinger, Franz: Verbrennungsmotoren, Vorlesungsumdruck. Lehrstuhl für Angewandte Thermodynamik, 1987, Selbstverlag.