Hydrodynamisches Gleitlager

Das hydrodynamische Gleitlager ist ein Gleitlager, in dem sich der Schmiermittel-Druck bei Betrieb des Lagers an derjenigen Stelle, wo die Kraftübertragung zwischen den beiden Lagerteilen erfolgt, selbsttätig bildet. Der Schmierspalt ist an dieser Stelle keilförmig (Schmierkeil), so dass im von der Oberfläche des bewegten Lagerteils in die Verengung hinein mitgenommenen Schmierstoff höherer Druck entsteht, bzw. die Kraftübertragung über einen zwischengefügten Schmiermittel-Film erfolgt.

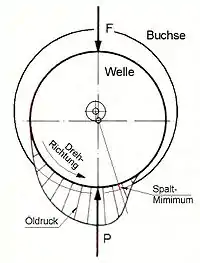

Durchmesserunterschied zwischen Buchse und Welle übertrieben gezeichnet, in Realität nur etwa 3 ‰

Beim hydrostatischen Gleitlager wird Schmierstoff mit einer externen Pumpe an der kraftübertragenden Stelle und unter erforderlichem Druck zugeführt. Da die Pumpe permanent arbeiten kann, herrscht hier Schmierstoffreibung auch am Beginn und am Ende des Lagerbetriebs (während des Anfahrens und Auslaufens). Der bei hoch belasteten Lagern erforderliche und in hydrodynamischen Gleitlagern entstehende Druck wäre allerdings mit einer Pumpe nicht leicht herstellbar. Hoch belastete hydrodynamische Gleitlager' werden gelegentlich für das Anfahren und Auslaufen zusätzlich mit einer Pumpe ausgerüstet.

Funktion

Erläuterung am Beispiel des vertikal belasteten hydrodynamischen, mit Öl betriebenen Radiallagers.

Der Schmierkeil

Als Schmierkeil wirkt eine der beiden Seiten der bei exzentrischer Lage der Welle in der Lagerbuchse entstehenden Engstelle (siehe oben stehende Abbildung: Engstelle rot markiert). Die rotierende Welle transportiert ("pumpt") an ihrer Oberfläche haftendes Öl in den Keil hinein.[1] Infolge Querschnittverengung erhöht sich dort der Öldruck. Lage und Dicke des Spaltes sind das Ergebnis eines selbsttätigen Prozesses. Die Welle befindet sich auch horizontal etwas exzentrisch in der Buchse, damit die resultierende Öldruckkraft im Keilspalt der Schwerkraft der Welle entgegen gerichtet ist.[2]

Reibung und Drehzahl

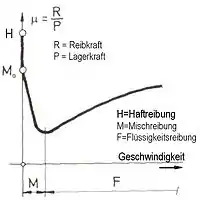

Reibungskoeffizient μ als Funktion der Relativgeschwindigkeit im Schmierspalt eines hydrodynamischen Gleitlagers

Im hydrodynamischen Gleitlager ist der Reibungskoeffizient eine Funktion der Drehzahl (genauer: der Relativgeschwindigkeit zwischen den Gleitflächen), was mit Hilfe der Stribeck-Kurve (siehe Abbildung) dargestellt wird. Es gibt Geschwindigkeitsbereiche mit verschiedenen Arten von Reibung:

- Stillstand / Festkörperreibung

- niedrige Geschwindigkeit / Mischreibung

- hohe Geschwindigkeit / Flüssigkeitsreibung

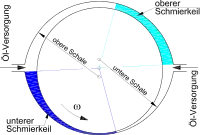

Beim Anfahren wird die Haftreibung überwunden, und die Welle dreht sich zunächst mit Gleitreibung. Die Gleitreibung ist zuerst Mischreibung, die sich verringert, bis die Geschwindigkeit groß genug für Flüssigkeitsreibung ist. Bei Erhöhen der Geschwindigkeit steigt der Reibungskoeffizient wieder (erhöhter Fließwiderstand im Schmierfilm). Bei überhöhter Drehzahl wird die exzentrische Lage der Welle im Radiallager für eindeutige Schmierspaltgeometrie zu klein. Ein Spalt kommt nacheinander kurzzeitig an beliebiger Stelle des Umfangs zustande, was zu Schwingungen im Lager und zu seiner Zerstörung führt. Hochtourige Radiallager lassen sich stabilisieren, indem anstatt einer runden Buchse eine Buchse mit zwei („Zitronenspiel-Lager“, siehe Abbildung) oder mehreren bogenartigen Keilflächen angefertigt wird.

Die Nenndrehzahl wird aus Sicherheitsgründen oberhalb des Umkehrpunktes in der Stribeck-Kurve gewählt.

Drehzahl und Lagerlast

Die Theorie über Reibung in Strömungen stammt im Wesentlichen von Osborne Reynolds. Arnold Sommerfeld wandte sie auf die Vorgänge im hydrodynamischen Gleitlager an. Von ihm stammt die Sommerfeldzahl , eine aus mehreren physikalischen Größen bestehenden dimensionslose Kennzahl. Diese kennzeichnet im Besonderen den Zusammenhang zwischen Drehzahl und Lagerlast und dient zur Klassifizierung der verschiedenen Anwendungsbereiche des hydrodynamischen Gleitlagers. Sie ist ein Anwendungsbeispiel für die Ähnlichkeitstheorie in der Physik.

Die Sommerfeldzahl ist wie folgt definiert:

- : auf die projizierte Lagerfläche (Durchmesser mal Breite) bezogene Lagerlast

- : relatives Lagerspiel (Durchmesserdifferenz / Nenndurchmesser)

- : dynamische Viskosität des Schmiermittels bei Temperatur im Schmierspalt

- : Winkelgeschwindigkeit der Welle

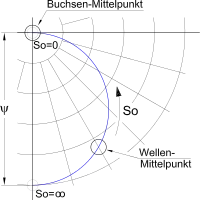

Lage des Wellenzentrums als Funktion der Sommerfeld-Zahl So

(Viertel des kleinen Kreises in der Mitte der ersten Abbildung, vergrößert)

Sie dient zum Beispiel als Parameter in der Gümbel-Kurve (siehe Abbildung; benannt nach Ludwig Gümbel), mit der die relative Lage der Wellenmitte zur Buchsenmitte dargestellt wird.

Folgende Sommerfeldzahlen und Anwendungsbereiche gehören zusammen:

| Sommerfeldzahl | Anwendungsbereich |

|---|---|

| So < 1 | Schnelllaufbereich |

| 1 < So < 3 | Mittellastbereich |

| So > 3 | Schwerlastbereich |

| 1 < So < 10 | best-nutzbare Sommerfeldzahlen |

| 10 < So ≤ ∞ | keine Anwendung: Mischreibung |

| So = ∞ | keine Anwendung: Stillstand |

Gleitlager im Vergleich mit Wälzlagern und im Vergleich ihrer Bauarten

Gleitlager-Vorteile gegenüber Wälzlagern

Wälzlager sind infolge wirtschaftlich günstiger Massenproduktion durch spezialisierte Fertigungsbetriebe und Normung ihrer Eigenschaften ein "handlicheres" Maschinenelement als Gleitlager. Sie können aber Letztere wegen deren einiger wichtiger Vorteile nicht generell ersetzen.

Die Vorteile sind:

- geräuscharm

- stoßunempfindlich

- geringes Bauvolumen

- hohe Tragfähigkeit

- höchste Drehzahlen möglich

- hohe Führungsgenauigkeit (hydrodynamische Mehrflächen- und hydrostatische Lager)

- leichte Montage durch Teilung der Buchse

- hohe Lebensdauer im Dauerbetrieb (bei hydrostatischer Schmierung theoretisch kein Verschleiß)

Die Nachteile sind:

- Gleitlager benötigen eine permanente Ölzufuhr, die oft zusätzliche Leitungen, Bohrungen sowie eine Pumpe erfordert.

- Durch den notwendigen Ölfluss sind sie für Anwendungen, die sparsam mit Öl umgehen müssen (beispielsweise Zweitaktmotoren wegen der Gemischschmierung), nicht geeignet.

- Begrenzte Eignung für den Betrieb im Mischreibungsbereich (Sommerfeldzahl >10), also in der Kombination von niedrigen Drehzahlen, häufigen Anfahrvorgängen mit hohen Lasten

- Begrenzte Notlaufeigenschaften

Vergleich hydrodynamischer mit hydrostatischen Gleitlagern

Hydrostatische Gleitlager haben einen geringeren Leistungsbedarf (Pumpleistung plus Lagerreibung) als hydrodynamische, weil diese als Pumpen mit schlechtem Wirkungsgrad arbeiten. Das ändert sich bei hohen Umfangsgeschwindigkeiten, bei denen die Strömung in den Kammern der hydrostatischen Lager turbulent wird, so dass der günstigere Pump-Wirkungsgrad für den Leistungsbedarf nicht mehr entscheidend ist.

Hydrodynamische Lager werden aber auch bei nicht sehr hohen Drehzahlen aus Sicherheitsgründen bevorzugt, weil eine Ölversorgung von 50 bis 1000 bar ein Risiko darstellt. Dieses wird z. B. bei Turbinen trotz möglicher Leistungseinsparung nicht eingegangen. Eine zusätzliche Ölpumpe (< 50 bar) wird nur beim bei Turbinen seltenen Auslaufen und Wiederanfahren eingeschaltet.

Hydrostatische Gleitlager werden dort, wo Wellen (z. B. Werkzeugmaschinenspindeln) möglichst zentrisch laufen müssen, bevorzugt. Aber etwa 90 % aller Gleitlager laufen hydrodynamisch.[3]

Ausgewählte Anwendungen

Das hydrodynamische Gleitlager wird vorwiegend im Groß- und Schwermaschinenbau angewendet, wo schwere Wellen mit großen Durchmessern (hohe Umfangsgeschwindigkeiten) zu lagern sind. Typisches Beispiel ist die Lagerung der langen Wellen einer Turbinen-Generator-Maschinengruppe in Elektrokraftwerken. Eine solche wird monatelang nicht angehalten, weshalb die Zeiten des Anfahrens und Stillsetzens (etwaiger Verschleiß, meistens aber hydrostatisch unterstützt) vernachlässigbar sind.

In Verbrennungsmotoren wirken die Kurbelwellen-Lager i. d. R. hydrodynamisch. Beim Start des Motors kommt unterstützend der Druck der Ölpumpe hinzu. Bei Großmotoren (z. B. Schiffsmotoren) wird das Ölpumpensystem vorweg gestartet, damit die Schmierung bereits beim Anlauf verbessert wird. Beim Anlaufen der Kraftfahrzeugmotoren liegt anfangs nur Mischreibung vor. Ihre Lager müssen mit dem aus vorigem Benutzen noch anhaftenden Öl auskommen.

Hydrodynamische Gleitlager sind auch mit Vorteil für extrem schnelldrehende Läufer z. B. in Turbomaschinen und Turboladern einsetzbar. Im Spindelmotor von Festplatten-Laufwerken werden sie sowohl als hydrodynamische als auch als aerodynamische Gleitlager (Luftlager, „Schmiermittel“ ist Luft) verwendet. Die Leseköpfe schweben beim aerodynamischen Gleitlager auf einem Luftpolster über den Festplatten.

Einzelnachweise

- Die Mikrorauigkeiten auf den Oberflächen von Welle und Lagerschale speichern den Schmierstoff. Versuche haben gezeigt, dass zu glatte oder gar polierte Oberflächen die Tragfähigkeit und Lebensdauer des Lagers herabsetzen. Die Besonderheiten dieser Reibverhältnisse werden von der Tribologie untersucht und beschrieben.

- Eine kleine verbleibende Distanz ist erforderlich, damit ein Kräftepaar als Reaktionsmoment gegen das Verlust-Drehmoment infolge Reibung im Öl besteht.

- Hans Herbert Ott: Maschinenkonstuktion, Band IIIb, Vorlesungen an der ETH Zürich, AMIV-Verlag Zürich, 1978.